Le leghe di nichel rappresentano una delle famiglie di materiali più versatili e indispensabili nelle moderne applicazioni industriali, in quanto offrono un'eccezionale resistenza alla corrosione, prestazioni ad alta temperatura e forza meccanica in diversi ambienti operativi. MWalloys ha identificato sei principali classificazioni di leghe di nichel che dominano il mercato odierno: gradi di nichel puro (200/201), leghe di nichel-rame (serie Monel), sistemi nichel-cromo-ferro (famiglie Inconel/Incoloy), composizioni di nichel-molibdeno-cromo (serie Hastelloy), leghe di nichel-ferro (serie Invar) e formulazioni speciali. Ogni categoria serve nicchie industriali specifiche, dalla lavorazione petrolchimica agli ambienti marini, dalla propulsione aerospaziale ai componenti elettronici. La comprensione delle caratteristiche distinte, dei parametri prestazionali e dei criteri di selezione di queste leghe consente agli ingegneri di ottimizzare le scelte dei materiali, ridurre i costi del ciclo di vita e garantire l'affidabilità operativa in condizioni di servizio difficili.

Cosa sono le leghe di nichel

Le leghe di nichel si sono evolute in modo significativo dalla loro introduzione commerciale all'inizio del XX secolo, quando la famiglia di leghe Monel dimostrò per la prima volta una resistenza superiore all'acqua di mare rispetto agli acciai convenzionali. Oggi, queste sofisticate composizioni metalliche occupano una posizione critica nei settori in cui i materiali standard non soddisfano i requisiti di prestazione.

Il fascino fondamentale delle leghe a base di nichel deriva dalle sue proprietà intrinseche: eccellente resistenza alla corrosione in ambienti sia ossidanti che riducenti, mantenimento della resistenza meccanica a temperature elevate e compatibilità con vari elementi di lega che migliorano le caratteristiche specifiche. Osserviamo che la struttura cristallina cubica a facce centrate del nichel fornisce un'eccezionale duttilità e tenacità, mentre la sua configurazione elettronica consente la formazione di pellicole protettive di ossido.

Il moderno sviluppo delle leghe di nichel si concentra sull'ottimizzazione delle composizioni chimiche per affrontare applicazioni sempre più esigenti. Il mercato globale delle leghe di nichel si è espanso notevolmente, grazie alla crescita dei settori della lavorazione chimica, dell'estrazione di petrolio e gas, della produzione di energia e dell'aerospaziale. L'attuale valutazione del mercato supera i $15 miliardi l'anno, con tassi di crescita previsti di 6-8% nel prossimo decennio.

L'importanza strategica delle leghe di nichel diventa evidente se si considera il loro ruolo nell'abilitazione di tecnologie avanzate. Dai cicli di vapore supercritici nelle centrali elettriche alle applicazioni in ambienti estremi nell'esplorazione spaziale, questi materiali rappresentano spesso la differenza tra il successo operativo e il fallimento catastrofico.

Classificazione delle famiglie di leghe di nichel

1.1 Gradi di nichel puro

I gradi di nichel puro, rappresentati principalmente dal nichel 200 e dal nichel 201 (rispettivamente UNS N02200 e N02201), servono come base per comprendere il comportamento delle leghe di nichel. Queste composizioni commercialmente pure contengono almeno il 99,0% di nichel, mentre il contenuto di carbonio è il principale elemento di differenziazione tra i vari gradi.

Il nichel 200 contiene 0,15% di carbonio massimo, che lo rende adatto a temperature di servizio fino a 315°C (600°F). Il contenuto di carbonio più elevato garantisce una maggiore resistenza, ma limita le applicazioni ad alta temperatura a causa della potenziale precipitazione di carburi. Raccomandiamo il Nickel 200 per gli ambienti di lavorazione caustici, le attrezzature per la manipolazione degli alimenti e i componenti elettronici in cui la permeabilità magnetica deve rimanere bassa.

Il nichel 201, con un contenuto di carbonio limitato a 0,02% massimo, offre prestazioni superiori a temperature elevate fino a 650°C (1200°F). Il basso tenore di carbonio impedisce la formazione di carburo durante l'esposizione termica, mantenendo la duttilità e la resistenza alla corrosione. Le applicazioni comprendono la lavorazione caustica ad alta temperatura, i componenti aerospaziali e i reattori chimici specializzati.

JLC Electromet e altri fornitori specializzati forniscono questi gradi di nichel puro in varie forme, tra cui fogli, lastre, barre e fili. I processi di produzione prevedono in genere la fusione a induzione sotto vuoto seguita da rifusione a scoria per raggiungere i livelli di purezza richiesti.

-

UNS N02200 / N02201

-

Composizione: ≥99% Ni; C ≤0,15% (200) vs ≤0,02% (201)

-

Caratteristiche principali: Eccellente resistenza ai prodotti chimici caustici e riducenti; buona tenacità alle basse temperature; controllo della permeabilità magnetica.

-

Limiti di temperatura: 200: ≤315 °C; 201: ≤650 °C.

-

Forme: Piastre, lamiere, barre, fili, tubi.

1.2 Leghe di nichel-rame (serie Monel®)

La famiglia Monel rappresenta una delle serie di leghe di nichel di maggior successo, che combina la resistenza alla corrosione del nichel con la forza e la lavorabilità del rame. Le leghe Monel contengono in genere 63-70% di nichel e 28-34% di rame, con piccole aggiunte di ferro, manganese e altri elementi.

Il Monel 400 (UNS N04400) è la lega di punta di questa serie e offre un'eccellente resistenza all'acqua di mare, all'acido fluoridrico e a vari composti organici. Le sue proprietà meccaniche rimangono stabili in un ampio intervallo di temperature, da condizioni criogeniche a 480°C (900°F). Spesso specifichiamo il Monel 400 per hardware marino, attrezzature per il trattamento chimico e applicazioni di raffinazione del petrolio.

Il Monel K-500 (UNS N05500) incorpora aggiunte di alluminio e titanio, che consentono un indurimento per invecchiamento per raggiungere livelli di resistenza più elevati. Dopo un adeguato trattamento termico, il K-500 sviluppa resistenze alla trazione superiori a 1000 MPa, mantenendo un'eccellente resistenza alla corrosione. Questa combinazione lo rende ideale per alberi di pompe, componenti di valvole e dispositivi di fissaggio in ambienti corrosivi.

Il Monel 450 offre una maggiore resistenza allo zolfo rispetto ai gradi standard, rendendolo adatto alle applicazioni per gas acidi nella produzione di petrolio e gas. Continental Steel & Tube Company e altri importanti distributori mantengono ampi inventari di prodotti Monel per soddisfare le diverse esigenze industriali.

-

Monel 400 (UNS N04400): 63% Ni, 28-34% Cu; ottima resistenza all'acqua di mare e agli acidi; servizio a 480 °C.

-

Monel K-500 (UNS N05500): Indurente per invecchiamento grazie all'aggiunta di Al + Ti; resistenza alla trazione >1000 MPa dopo il trattamento.

-

Monel 450: Maggiore resistenza all'acido solforico/idrofluorico per applicazioni sour-gas.

1.3 Leghe nichel-cromo-ferro (Inconel®/Incoloy®)

Questa vasta famiglia di leghe comprende alcuni dei materiali ad alte prestazioni più utilizzati nell'industria moderna. L'aggiunta di cromo garantisce la resistenza all'ossidazione, mentre il contenuto di ferro aiuta a controllare i costi e le caratteristiche di espansione termica.

L'Inconel 600 (UNS N06600) contiene circa 76% di nichel, 15,5% di cromo e 8% di ferro, creando un eccellente equilibrio tra resistenza alle alte temperature e resistenza all'ossidazione. Le temperature di servizio possono raggiungere i 1095°C (2000°F) in atmosfere ossidanti, rendendolo adatto alle attrezzature per il trattamento termico, ai recipienti per il trattamento chimico e ai componenti dei reattori nucleari.

L'Inconel 601 (UNS N06601) incorpora aggiunte di alluminio per migliorare la resistenza all'ossidazione a temperature estreme. L'alluminio forma una scaglia protettiva di allumina che fornisce una protezione superiore rispetto alle scaglie di cromo formate da altre leghe. Raccomandiamo l'Inconel 601 per i componenti di forni, attrezzature per il trattamento termico e componenti di turbine a gas che operano a temperature superiori a 980°C (1800°F).

L'Inconel 625 (UNS N06625) rappresenta una composizione più complessa con significative aggiunte di molibdeno e niobio. Questi elementi forniscono una resistenza eccezionale attraverso meccanismi di rafforzamento in soluzione solida e di indurimento per precipitazione. La lega mantiene le proprietà meccaniche fino a 650°C (1200°F) e offre un'eccezionale resistenza alla corrosione in ambienti marini e chimici.

L'Inconel 718 (UNS N07718) è diventato lo standard per le applicazioni aerospaziali che richiedono un'elevata resistenza a temperature elevate. La sua esclusiva risposta all'indurimento per precipitazione, ottenuta grazie all'aggiunta controllata di alluminio, titanio e niobio, consente di ottenere resistenze alla trazione superiori a 1400 MPa a temperatura ambiente e di mantenere 1000 MPa a 650°C (1200°F).

La serie Incoloy, che comprende i gradi 800, 825 e 925, contiene in genere un contenuto di ferro più elevato rispetto alle leghe Inconel, con conseguenti costi inferiori e caratteristiche di espansione termica diverse. L'Incoloy 825 (UNS N08825) offre un'eccellente resistenza agli acidi solforici e fosforici, rendendolo prezioso per le applicazioni di lavorazione chimica.

-

Inconel 600 (N06600): 76% Ni, 15,5% Cr; resistenza all'ossidazione fino a 1095 °C.

-

Inconel 601 (N06601): +Al (1-1,7%) per la scaglia di allumina; ideale sopra i 980 °C.

-

Inconel 625 (N06625): +Mo (8-10%), Nb+Ta (3,15-4,15%); rafforzamento per soluzione solida e precipitazione.

-

Inconel 718 (N07718): Indurimento per precipitazione; 1400 MPa a trazione a RT, 1000 MPa a 650 °C.

-

Incoloy 800/825/925 (N08800/825/925): Contenuto di Fe più elevato per il controllo dei costi; resistenza agli acidi specializzata.

1.4 Leghe di nichel-molibdeno-cromo (serie Hastelloy®)

Le leghe di Hastelloy rappresentano l'apice dei materiali resistenti alla corrosione, progettati specificamente per gli ambienti chimici più aggressivi. Queste leghe contengono in genere 50-65% di nichel con aggiunte sostanziali di molibdeno (15-28%) e un contenuto variabile di cromo.

L'Hastelloy C-276 (UNS N10276) è il membro più versatile di questa famiglia e offre un'eccezionale resistenza agli acidi ossidanti e riducenti, alle soluzioni contenenti cloro e ai gas corrosivi ad alta temperatura. La composizione accuratamente bilanciata offre resistenza ai fenomeni di corrosione localizzata, tra cui vaiolatura, corrosione interstiziale e criccatura da tensocorrosione.

L'Hastelloy X (UNS N06002) incorpora un contenuto di cromo più elevato (20-23%) e aggiunte di ferro, ottimizzandolo per ambienti ossidanti ad alta temperatura e mantenendo la resistenza fino a 815°C (1500°F). I combustori delle turbine a gas, i componenti dei forni industriali e le applicazioni aerospaziali utilizzano spesso questa qualità.

Continental Steel & Tube Company e altri fornitori specializzati possiedono competenze tecniche sulle applicazioni dell'Hastelloy, fornendo indicazioni sulle tecniche di fabbricazione e sui limiti di servizio. Queste leghe richiedono un'attenzione particolare alle procedure di saldatura e alle pratiche di trattamento termico per mantenere le proprietà ottimali.

-

Hastelloy C-276 (N10276): 15-17% Mo, 14,5-16,5% Cr; eccezionale resistenza alla corrosione per vaiolatura e interstiziale.

-

Hastelloy X (N06002): 20-23% Cr, 17-20% Fe; resistenza alle alte temperature fino a 815 °C.

1.5 Leghe nichel-ferro (serie Invar®)

Le leghe Invar rappresentano una categoria unica, ottimizzata per la stabilità dimensionale piuttosto che per la resistenza alla corrosione o alle alte temperature. La lega 36 (UNS K93600), contenente nichel 36% e ferro 64%, presenta un'espansione termica minima da -80°C a 100°C (-112°F a 212°F).

Questa eccezionale stabilità dimensionale deriva dalle specifiche proprietà magnetiche della composizione del nichel 36%, in cui l'espansione termica e gli effetti magnetici si annullano quasi a vicenda. L'Invar 36 viene utilizzato per strumenti di precisione, apparecchiature ottiche e strutture aerospaziali che richiedono stabilità dimensionale attraverso cicli di temperatura.

Le composizioni Super Invar, contenenti piccole aggiunte di cobalto, consentono di ottenere coefficienti di espansione termica ancora più bassi per le applicazioni più esigenti. Questi materiali trovano impiego nei componenti dei satelliti, nei sistemi laser e nella strumentazione scientifica.

-

Lega 36 (K93600): 36% Ni, 64% Fe; espansione termica prossima allo zero (da -80 °C a 100 °C).

-

Super Invar: +Co per l'espansione ultrabassa nell'ottica di precisione e nella strumentazione aerospaziale.

1.6 Altre leghe speciali

Alcune importanti leghe di nichel non rientrano nelle classificazioni delle famiglie principali, ma servono per applicazioni di nicchia critiche. La Lega 20 (UNS N08020) combina nichel, cromo, ferro, molibdeno e rame per fornire un'eccezionale resistenza agli ambienti con acido solforico, in particolare nelle applicazioni di lavorazione chimica.

Le leghe di nichel, contenenti nichel 80% e cromo 20%, servono come elementi riscaldanti a resistenza standard grazie alla loro elevata resistività elettrica e resistenza all'ossidazione. Queste composizioni mantengono proprietà stabili attraverso ripetuti cicli di riscaldamento, rendendole essenziali per forni, tostapane e altre applicazioni di riscaldamento.

Le leghe nimoniche rappresentano materiali ad alta resistenza e ad alta temperatura, sviluppati principalmente per le applicazioni delle turbine a gas. Queste leghe indurite per precipitazione mantengono la resistenza a temperature superiori a 700°C (1290°F) grazie all'aggiunta accuratamente controllata di alluminio, titanio e altri elementi rinforzanti.

-

Lega 20 (N08020): Miscela Ni-Cr-Mo-Cu per il servizio con acido solforico.

-

Nichrome (80Ni-20Cr): Elementi riscaldanti ad alta resistività fino a 1200 °C.

-

Serie Nimonic: Leghe per turbine temprate per precipitazione per >700 °C.

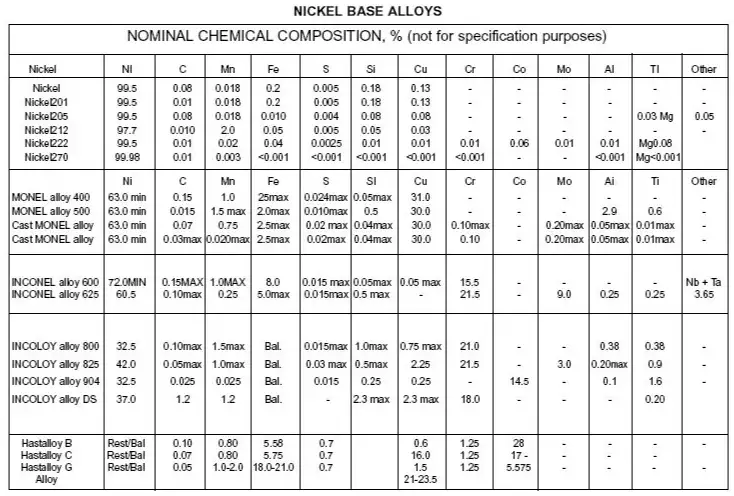

Composizione chimica e proprietà meccaniche

| Famiglia | Elementi chiave | Trazione (MPa) | Durezza (HV) | Temp. Limite di temperatura (°C) |

|---|---|---|---|---|

| Ni puro 200 | Ni ≥99% | 310-450 | 90-130 | 315 |

| Monel 400 | Ni 63-70%, Cu 28-34% | 490-620 | 170-210 | 480 |

| Inconel 625 | Ni 58%, Mo 8-10%, Nb 3-4% | 690-930 | 200-260 | 650 |

| Inconel 718 | Ni 52-55%, Nb 4,75-5,5%, Ti 0,65-1,15% | 1100-1400 | 280-340 | 650 |

| Hastelloy C-276 | Ni 57%, Mo 15-17%, Cr 14,5-16,5% | 550-690 | 200-240 | 650 |

| Invar 36 | Ni 36%, Fe 64% | 450-620 | 140-180 | 100 |

Confronto tra le principali proprietà dei materiali

La comprensione delle caratteristiche prestazionali relative delle diverse famiglie di leghe di nichel consente di selezionare correttamente il materiale per applicazioni specifiche. Abbiamo sviluppato matrici di confronto complete basate su proprietà critiche come la resistenza alla corrosione, la capacità di resistenza alla temperatura, la resistenza meccanica e il comportamento di espansione termica.

La resistenza alla corrosione varia in modo significativo tra le famiglie di leghe di nichel, a seconda dell'ambiente specifico. Le leghe di nichel puro eccellono nelle soluzioni caustiche, ma mostrano prestazioni limitate negli acidi ossidanti. Le leghe di Monel offrono un'eccezionale resistenza all'acqua di mare, ma hanno difficoltà in ambienti fortemente ossidanti. Le leghe di Inconel offrono prestazioni equilibrate in vari mezzi corrosivi, mentre le composizioni di Hastelloy eccellono negli ambienti chimici più aggressivi.

La capacità di temperatura rappresenta un altro criterio di selezione critico. I gradi di nichel puro limitano in genere il servizio a 315-650°C, a seconda del contenuto di carbonio e dei livelli di stress. Le leghe di Monel limitano generalmente le applicazioni a un massimo di 480°C. Le leghe Inconel e Incoloy estendono le temperature di servizio a 650-1095°C, a seconda della composizione specifica e delle condizioni di carico. Le leghe Hastelloy funzionano tipicamente a 650-815°C in ambienti corrosivi.

Le proprietà di resistenza meccanica mostrano variazioni sostanziali all'interno e tra le famiglie di leghe. Le condizioni di ricottura in soluzione forniscono in genere una resistenza moderata con un'eccellente duttilità, mentre i gradi induriti per precipitazione raggiungono livelli di resistenza molto più elevati. L'Inconel 718 indurito per invecchiamento può superare i 1400 MPa di resistenza alla trazione, mentre l'Hastelloy C-276 ricotto in soluzione sviluppa tipicamente 690 MPa di resistenza alla trazione.

I coefficienti di espansione termica incidono sulle considerazioni progettuali per le applicazioni che prevedono cicli di temperatura o requisiti di stabilità dimensionale. La maggior parte delle leghe di nichel presenta coefficienti compresi tra 11-15 × 10-⁶/°C, significativamente inferiori a quelli degli acciai inossidabili austenitici. Le leghe Invar rappresentano eccezioni degne di nota, con coefficienti prossimi allo zero in determinati intervalli di temperatura.

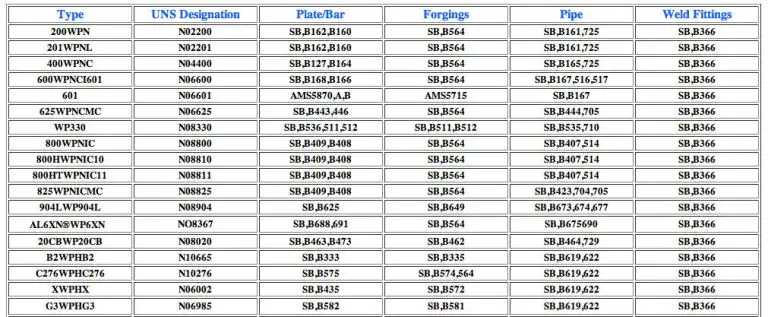

Specifiche standard e designazioni UNS

Il sistema di numerazione unificato (UNS) fornisce denominazioni standardizzate per le leghe di nichel, facilitando una comunicazione chiara tra progettisti, acquirenti e fornitori. I numeri UNS per le leghe di nichel iniziano con "N" seguito da cinque cifre, la prima delle quali indica la famiglia di leghe principale.

Le denominazioni N02xxx riguardano il nichel puro e le composizioni a bassa lega, tra cui N02200 (nichel 200) e N02201 (nichel 201). I numeri N04xxx identificano le leghe di nichel-rame, come il N04400 (Monel 400). Le denominazioni N06xxx comprendono leghe di nichel-cromo, tra cui N06600 (Inconel 600) e N06625 (Inconel 625). I numeri N07xxx comprendono leghe indurite per precipitazione come N07718 (Inconel 718). Le designazioni N08xxx comprendono leghe di ferro-nichel-cromo come la N08825 (Incoloy 825). I numeri N10xxx identificano leghe di nichel-molibdeno, tra cui N10276 (Hastelloy C-276).

Le specifiche ASTM forniscono requisiti dettagliati per la composizione, le proprietà meccaniche e i processi di produzione. I principali standard ASTM includono B160/B161 per i prodotti in nichel puro, B164/B165 per le leghe di Monel, B166/B167 per Inconel 600, B443/B444 per Inconel 625 e B574/B575 per le leghe di Hastelloy.

Le AMS (Aerospace Material Specifications) forniscono requisiti aggiuntivi per le applicazioni aerospaziali, spesso specificando controlli più severi sulla composizione, proprietà meccaniche migliorate e requisiti di prova specifici. Gli standard EN (European Norm) forniscono specifiche equivalenti per i mercati europei, mentre gli standard JIS (Japanese Industrial Standards) e GB (Chinese National Standards) servono i mercati asiatici.

La comprensione di queste relazioni tra le specifiche consente un corretto approvvigionamento dei materiali e la verifica della qualità. Le tabelle di riferimento incrociato aiutano a identificare i gradi equivalenti tra i diversi sistemi di specifiche, anche se possono esistere sottili differenze nei limiti di composizione o nei requisiti di prova.

Tendenze dei prezzi e dei costi di mercato

-

Nichel Materia prima: $15.000-35.000/MT negli ultimi cinque anni, grazie alla domanda di veicoli elettrici e alle politiche di offerta.

-

Premi in lega: Acciaio inossidabile Monel ≈1,3×; Inconel 625 ≈2,5×; Hastelloy C-276 ≈3-4×.

-

Variazioni regionali: L'Asia è spesso 10-20% più economica del Nord America/Europa; tempi di consegna lunghi per le qualità speciali.

-

Ingegneria del valore: Sostituire i gradi a basso costo quando le esigenze di corrosione/temperatura lo consentono; sfruttare i flussi di leghe riciclate.

Applicazioni tipiche per settore

Industria petrolchimica

L'industria petrolchimica rappresenta uno dei maggiori consumatori di leghe di nichel, utilizzando questi materiali in tutti gli impianti di lavorazione dove gli ambienti corrosivi, le alte temperature e le sollecitazioni meccaniche mettono a dura prova i materiali convenzionali. Osserviamo che le condizioni di processo spesso comportano molteplici meccanismi di degradazione che agiscono simultaneamente, richiedendo un'attenta selezione della lega.

Le applicazioni di raffineria richiedono spesso il Monel 400 per le unità di distillazione del greggio che trattano materie prime contenenti zolfo. La resistenza della lega alla solfidazione e all'idrogeno solforato la rende adatta ai tubi degli scambiatori di calore e alle tubazioni di processo. L'Inconel 625 offre prestazioni superiori nelle unità di reforming catalitico, dove predominano temperature elevate e ambienti ricchi di idrogeno.

Gli impianti di produzione di etilene utilizzano l'Inconel 600 e 601 per i tubi dei forni e i componenti delle sezioni radianti che operano a temperature prossime ai 1050°C (1925°F). Le scaglie di ossido ricche di cromo proteggono dalla carburazione e dai fenomeni di spolverio metallico comuni nella lavorazione degli idrocarburi.

Applicazioni marine e offshore

Gli ambienti marini presentano sfide uniche che combinano la corrosione indotta dai cloruri, il biofouling e il carico meccanico delle onde e delle correnti. Il Monel 400 si è affermato come materiale standard per le applicazioni in acqua di mare, offrendo un'eccellente resistenza alla corrosione generale, alla vaiolatura e alla cricca da tensocorrosione.

Le piattaforme petrolifere offshore utilizzano grandi quantità di Monel 400 per i sistemi di raffreddamento dell'acqua di mare, la gestione dell'acqua di zavorra e le apparecchiature di processo esposte agli ambienti marini. La resistenza della lega al biofouling riduce i requisiti di manutenzione rispetto alle alternative a base di rame.

L'Inconel 625 trova applicazione in ambienti con acque più profonde, dove i requisiti di resistenza più elevati si combinano con condizioni corrosive. I collettori sottomarini, i componenti delle teste di pozzo e le tubazioni di produzione sono spesso indicati con questa lega per applicazioni critiche.

Aerospazio e Difesa

Le applicazioni aerospaziali richiedono materiali in grado di mantenere le proprietà in condizioni estreme, riducendo al minimo le penalizzazioni di peso. L'Inconel 718 domina questo settore grazie alla sua eccezionale combinazione di resistenza alle alte temperature, fabbricabilità e affidabilità di servizio.

Le sezioni calde delle turbine a gas utilizzano diverse leghe di Inconel a seconda delle specifiche condizioni di temperatura e sollecitazione. I rivestimenti dei combustori utilizzano tipicamente Inconel X-750 o Hastelloy X, mentre le pale delle turbine possono utilizzare versioni solidificate direzionalmente o a singolo cristallo di composizioni avanzate.

I sistemi di propulsione dei razzi richiedono materiali resistenti a temperature estreme e a propellenti aggressivi. L'Inconel 718 offre un'eccellente compatibilità con i sistemi a ossigeno liquido, mentre le composizioni specializzate gestiscono i propellenti ipergolici e gli ambienti con gas caldi.

Generazione di energia

I sistemi di energia convenzionale e rinnovabile utilizzano leghe di nichel per i componenti critici che operano in condizioni difficili. Le centrali elettriche a carbone scelgono l'Inconel 625 per i tubi del surriscaldatore e del riscaldatore che operano a temperature del vapore superiori a 565°C (1050°F).

Le applicazioni per l'energia nucleare utilizzano l'Inconel 600 e 690 per i tubi dei generatori di vapore, dove la resistenza alle cricche da tensocorrosione dell'acqua primaria rappresenta un requisito critico. Il maggior contenuto di cromo dell'Inconel 690 garantisce una maggiore resistenza a questo meccanismo di degradazione.

Gli impianti geotermici espongono i materiali a salamoie ad alta temperatura contenenti cloruri, solfuri e altre specie aggressive. L'Hastelloy C-276 e leghe simili contenenti molibdeno offrono la resistenza alla corrosione necessaria per un funzionamento affidabile in questi ambienti.

Trattamento chimico

Gli impianti di produzione chimica presentano forse la gamma più varia di ambienti corrosivi che si incontrano nelle applicazioni industriali. La selezione dei materiali richiede una comprensione dettagliata della chimica di processo, delle condizioni operative e dei potenziali scenari di disturbo.

I sistemi di produzione e manipolazione dell'acido fluoridrico utilizzano quasi esclusivamente leghe Monel per la loro straordinaria resistenza a questa sostanza chimica altamente aggressiva. Il Monel 400 serve per le applicazioni a temperatura ambiente, mentre il Monel K-500 offre una maggiore resistenza per i sistemi pressurizzati.

Gli impianti di produzione di acido solforico utilizzano diverse leghe di nichel a seconda della concentrazione di acido e delle condizioni di temperatura. L'Hastelloy C-276 offre prestazioni eccellenti nell'acido solforico concentrato a temperature elevate, mentre la Lega 20 offre soluzioni economiche per condizioni moderate.

Criteri di selezione e guida alle decisioni

Una corretta selezione della lega di nichel richiede una valutazione sistematica di molteplici criteri, tra cui le condizioni ambientali, i requisiti meccanici, le considerazioni sulla fabbricazione e i fattori economici. Abbiamo sviluppato matrici decisionali che guidano gli ingegneri in questo complesso processo.

L'analisi ambientale inizia con l'identificazione di tutte le specie chimiche presenti nell'ambiente di servizio, compresi i costituenti primari, i contaminanti in tracce e le potenziali condizioni di disturbo. Gli intervalli di temperatura e pressione devono essere chiaramente definiti, insieme a tutte le condizioni cicliche o transitorie che possono verificarsi durante il funzionamento.

I requisiti meccanici comprendono condizioni di carico statiche e dinamiche, esigenze di resistenza allo scorrimento e aspettative di durata a fatica. Le applicazioni ad alta temperatura richiedono una particolare attenzione alle proprietà di rottura per scorrimento e alla stabilità microstrutturale per lunghi periodi di servizio.

Le considerazioni sulla fabbricazione incidono in modo significativo sui costi totali del progetto e sulle scadenze. Alcune leghe richiedono procedure di saldatura specializzate, capacità di trattamento termico o tecniche di lavorazione che potrebbero non essere facilmente disponibili. Si consiglia di consultare tempestivamente i produttori per identificare i potenziali vincoli.

L'analisi economica deve considerare sia i costi iniziali del materiale sia le spese del ciclo di vita, tra cui la manutenzione, i tempi di inattività e i costi di sostituzione. Sebbene le leghe di nichel abbiano prezzi più elevati rispetto ai materiali convenzionali, le loro prestazioni superiori spesso giustificano l'investimento grazie alla maggiore durata e alla riduzione dei requisiti di manutenzione.

Considerazioni su fabbricazione e lavorazione

Il successo della fabbricazione di componenti in lega di nichel richiede la comprensione delle caratteristiche uniche che questi materiali presentano durante le operazioni di formatura, giunzione e trattamento termico. Abbiamo osservato che molti problemi di fabbricazione derivano dall'applicazione di tecniche appropriate per gli acciai al carbonio o gli acciai inossidabili senza considerare i requisiti specifici della lega di nichel.

La saldatura rappresenta l'operazione di fabbricazione più critica per la maggior parte delle applicazioni in lega di nichel. Questi materiali presentano generalmente un'eccellente saldabilità, ma richiedono attenzione alla pulizia, al controllo dell'apporto termico e al trattamento post-saldatura. La contaminazione da zolfo, fosforo o piombo può causare cricche a caldo, mentre un apporto termico eccessivo può portare alla precipitazione dei bordi del grano o alla perdita di resistenza alla corrosione.

L'Inconel 718 e altre leghe indurite per precipitazione richiedono un attento controllo dei parametri di saldatura e del trattamento termico post-saldatura per mantenere le proprietà ottimali. La saldatura in condizioni di solubilizzazione, seguita da un completo re-invecchiamento, fornisce in genere i migliori risultati, anche se questo approccio potrebbe non essere pratico per assemblaggi di grandi dimensioni.

Il trattamento termico delle leghe di nichel varia in modo significativo tra le famiglie di leghe e i gradi specifici. Le temperature di ricottura in soluzione variano tipicamente da 980-1180°C (1800-2150°F) a seconda della composizione, con un raffreddamento rapido per evitare la precipitazione di carburi. I trattamenti di indurimento per invecchiamento delle leghe rinforzate per precipitazione prevedono precisi cicli tempo-temperatura per raggiungere i livelli di resistenza desiderati.

La lavorazione delle leghe di nichel richiede il riconoscimento delle loro caratteristiche di incrudimento e della tendenza a generare calore durante le operazioni di taglio. Utensili affilati, angoli di spoglia positivi e un adeguato flusso di refrigerante aiutano a prevenire l'indurimento e l'usura degli utensili. Velocità e avanzamenti devono essere regolati rispetto ai parametri di lavorazione dell'acciaio.

Le operazioni di formatura a freddo possono essere eseguite sulla maggior parte delle leghe di nichel, anche se l'incrudimento avviene più rapidamente rispetto agli acciai inossidabili austenitici. Per le operazioni di formatura più severe può essere necessaria una ricottura intermedia. La formatura a caldo a temperature comprese tra 870-1150°C (1600-2100°F) offre la massima duttilità per forme complesse.

Tendenze dei prezzi e dei costi di mercato

I prezzi delle leghe di nichel presentano una notevole volatilità a causa del mercato delle materie prime di nichel e della natura specializzata della produzione di leghe. I prezzi del nichel di base fluttuano in base a fattori di domanda e offerta globali, con influenze importanti tra cui le politiche di esportazione indonesiane, le sanzioni russe e la domanda di batterie per veicoli elettrici.

Recenti analisi di mercato mostrano prezzi del nichel compresi tra $15.000 e $35.000 per tonnellata negli ultimi cinque anni, con un impatto corrispondente sui prezzi delle leghe finite. Le leghe premium, come l'Hastelloy C-276 e l'Inconel 718, hanno in genere prezzi da 3 a 5 volte superiori a quelli degli acciai inossidabili standard, a causa delle loro composizioni complesse e dei requisiti di produzione specializzati.

Le considerazioni sulla catena di approvvigionamento hanno un impatto significativo sui prezzi e sulla disponibilità. Il numero limitato di produttori primari crea potenziali colli di bottiglia nei periodi di forte domanda. I lunghi tempi di consegna dei prodotti speciali richiedono un'attenta pianificazione del progetto e una gestione delle scorte.

Le variazioni regionali dei prezzi riflettono i costi di trasporto, i modelli di domanda locali e le fluttuazioni valutarie. I mercati asiatici mostrano spesso dinamiche di prezzo diverse rispetto ai mercati nordamericani ed europei, a causa dei diversi livelli di attività industriale e delle strutture della catena di approvvigionamento.

Gli approcci di ingegneria del valore possono aiutare a ottimizzare i costi dei materiali mantenendo i requisiti di prestazione. La sostituzione di alternative a basso costo, laddove appropriato, l'ottimizzazione del progetto per ridurre al minimo l'uso dei materiali e la considerazione delle opzioni di contenuto riciclato contribuiscono alle strategie di gestione dei costi.

Prospettive di sostenibilità e riciclaggio

Le leghe di nichel presentano eccellenti caratteristiche di riciclabilità, con tassi di riciclaggio superiori a 95% per molte applicazioni. L'elevato valore intrinseco del nichel e degli elementi di lega fornisce forti incentivi economici per il recupero e il ritrattamento dei materiali.

I sistemi di riciclaggio a ciclo chiuso sono stati adottati per molte applicazioni aerospaziali, dove un rigoroso controllo di qualità consente il riutilizzo diretto del materiale riciclato in nuovi componenti. Il riciclaggio a ciclo aperto prevede in genere il ritrattamento in applicazioni di grado inferiore o la miscelazione con materiali primari.

Gli studi di valutazione del ciclo di vita indicano che le leghe di nichel riciclate hanno in genere un impatto ambientale inferiore di 60-80% rispetto alla produzione primaria. I requisiti energetici per il riciclaggio sono sostanzialmente inferiori rispetto ai processi di estrazione e raffinazione primari.

Le iniziative di economia circolare nell'industria aerospaziale e chimica si concentrano sul prolungamento della vita utile dei componenti attraverso tecniche di riparazione avanzate, la rigenerazione dei componenti usurati e la progettazione per il disassemblaggio per facilitare il riciclaggio.

Le normative ambientali pongono sempre più l'accento sulle pratiche sostenibili dei materiali, creando ulteriori stimoli per i programmi di riciclaggio. Le iniziative di riduzione dell'impronta di carbonio spesso identificano la selezione dei materiali e il riciclaggio come significative opportunità di miglioramento.

Tecnologie emergenti e direzioni future

Le tecnologie di produzione additiva hanno aperto nuove possibilità per le applicazioni delle leghe di nichel, consentendo geometrie complesse impossibili con i metodi di produzione convenzionali. I processi di fusione a letto di polvere e di deposizione a energia diretta sono particolarmente promettenti per le applicazioni aerospaziali e mediche.

Gli Inconel 718 e 625 sono stati qualificati con successo per la produzione additiva, con proprietà meccaniche che si avvicinano o superano quelle dei materiali prodotti convenzionalmente. L'ottimizzazione del processo continua ad affrontare sfide quali le tensioni residue, il controllo microstrutturale e i requisiti di finitura superficiale.

Le leghe di nichel nanostrutturate rappresentano un'area tecnologica emergente con un potenziale di miglioramento delle proprietà meccaniche e della resistenza alla corrosione. Le tecniche di deformazione plastica severa e gli approcci di metallurgia delle polveri possono creare strutture a grani ultrafini con caratteristiche prestazionali superiori.

Le tecnologie di modifica della superficie, tra cui l'impiantazione ionica, l'alligazione superficiale al laser e la deposizione chimica da vapore al plasma, consentono di migliorare le proprietà delle leghe esistenti. Queste tecniche possono migliorare la resistenza all'usura, le prestazioni di corrosione o la biocompatibilità per applicazioni specifiche.

Gli strumenti avanzati di modellazione computazionale supportano sempre più lo sviluppo delle leghe e la progettazione delle applicazioni. La modellazione termodinamica basata su CALPHAD, le simulazioni di dinamica molecolare e gli approcci di apprendimento automatico accelerano lo sviluppo dei materiali e la previsione delle prestazioni.

Le tecnologie digitali, tra cui la tracciabilità dei materiali basata su blockchain e il monitoraggio delle condizioni abilitato dall'IoT, creano nuove opportunità per ottimizzare le prestazioni dei materiali e la gestione del ciclo di vita. Questi strumenti supportano strategie di manutenzione predittiva e un migliore controllo della qualità lungo tutta la catena di fornitura.

FAQ - Domande frequenti

Come distinguere le leghe Monel e Inconel nelle applicazioni pratiche?

Le leghe Monel contengono tipicamente nichel 63-70% e rame come elemento di lega primario, offrendo un'eccellente resistenza all'acqua di mare e una capacità di temperatura moderata fino a 480°C. Le leghe Inconel contengono un contenuto di nichel più elevato (72-76%) con aggiunte di cromo, offrendo prestazioni superiori ad alta temperatura fino a 1095°C e resistenza all'ossidazione. L'identificazione visiva richiede l'analisi chimica o il test di scintilla, poiché entrambe le famiglie hanno un aspetto simile allo stato ricotto.

Quale lega di nichel offre prestazioni ottimali in ambienti marini?

Il Monel 400 rimane la scelta standard per le applicazioni in acqua di mare, grazie alla sua eccezionale resistenza alla corrosione generale, alla vaiolatura e alla cricca da tensocorrosione in ambienti con cloruri. Per requisiti di resistenza più elevati, il Monel K-500 offre proprietà indurite dall'età, pur mantenendo la resistenza alla corrosione. L'Inconel 625 rappresenta un'alternativa per le applicazioni che richiedono una capacità di temperatura più elevata o una resistenza superiore alla corrosione interstiziale.

Quali sono le principali differenze di saldatura tra il nichel 200 e il nichel 201?

Il contenuto di carbonio più elevato del nichel 200 (0,15% max) può portare alla precipitazione di carburo durante i cicli termici di saldatura, causando potenzialmente cricche a caldo o riduzione della duttilità. Il basso contenuto di carbonio del nichel 201 (0,02% max) riduce al minimo questo rischio e consente la saldatura senza trattamento termico post-saldatura nella maggior parte delle applicazioni. Entrambi i gradi richiedono condizioni di saldatura pulite e un apporto termico controllato per evitare difetti legati alla contaminazione.

Come scegliere tra Hastelloy C-276 e Inconel 625 per le applicazioni di lavorazione chimica?

L'Hastelloy C-276 eccelle in ambienti altamente corrosivi, come cloro umido, ipocloriti e soluzioni acide miste, grazie all'elevato contenuto di molibdeno. L'Inconel 625 offre una migliore resistenza alle alte temperature e un costo inferiore per le applicazioni che non richiedono un'estrema resistenza alla corrosione. Considerare il C-276 per la massima resistenza alla corrosione e il 625 per prestazioni bilanciate con considerazioni sui costi.

Quali fattori determinano i limiti di temperatura di servizio per le diverse famiglie di leghe di nichel?

I limiti di temperatura di servizio dipendono dalla stabilità microstrutturale, dalla resistenza all'ossidazione e dal mantenimento delle proprietà meccaniche. I gradi di nichel puro si limitano a 315-650°C in base al contenuto di carbonio e alla stabilità dei carburi. Le leghe di Monel si limitano in genere a 480°C a causa della formazione di fasi ricche di rame. Le leghe di Inconel si estendono a 650-1095°C a seconda del contenuto di cromo e delle reazioni di precipitazione. Le condizioni di carico, l'ambiente e la vita utile richiesta influenzano i limiti di temperatura pratici.

Conclusioni e raccomandazioni

Le leghe di nichel continuano a consentire il progresso tecnologico in tutti i settori critici grazie alla loro combinazione unica di resistenza alla corrosione, capacità alle alte temperature e proprietà meccaniche. La nostra analisi dimostra che una corretta selezione delle leghe richiede una valutazione sistematica delle condizioni ambientali, dei requisiti meccanici, dei vincoli di fabbricazione e delle considerazioni economiche.

Per l'acqua di mare e le applicazioni marine, il Monel 400 rimane la scelta preferita, con prestazioni comprovate e un buon rapporto qualità-prezzo. Gli ambienti di lavorazione chimica beneficiano tipicamente delle composizioni di Hastelloy, quando la massima resistenza alla corrosione giustifica i costi più elevati. Le applicazioni aerospaziali e ad alta temperatura richiedono generalmente l'Inconel 718 e i relativi gradi induriti per precipitazione per ottenere rapporti ottimali di resistenza/peso.

Le tecnologie emergenti, tra cui la produzione additiva e le tecniche di modifica delle superfici, promettono di ampliare le possibilità di applicazione, migliorando al contempo le caratteristiche prestazionali. Le considerazioni sulla sostenibilità influenzano sempre più le decisioni sulla scelta dei materiali, favorendo le leghe con alti tassi di riciclaggio e una maggiore durata.

Raccomandiamo di impegnarsi tempestivamente con i fornitori di materiali e i produttori per ottimizzare la selezione delle leghe e gli approcci di lavorazione. I test pilota in condizioni di servizio reali forniscono una valida convalida delle previsioni sulle prestazioni dei materiali. Una documentazione completa delle specifiche dei materiali, delle procedure di fabbricazione e dell'esperienza di servizio supporta il miglioramento continuo delle applicazioni delle leghe di nichel.

Il futuro della tecnologia delle leghe di nichel sarà probabilmente incentrato su composizioni personalizzate per applicazioni specifiche, tecniche di produzione avanzate e approcci integrati alla selezione dei materiali considerando l'intero ciclo di vita del prodotto. Le organizzazioni che investono nelle competenze e nelle conoscenze applicative delle leghe di nichel si troveranno nella posizione migliore per capitalizzare queste capacità in evoluzione.

Riferimenti e ulteriori letture

- Wikipedia - Panoramica completa delle leghe di nichel

- ASTM International - Norme sul nichel e sulle leghe di nichel

- Divisione di scienza dei materiali del NIST - Ricerca sui sistemi metallici

- Commissione europea - Materie prime critiche, tra cui il nichel

- Centro nazionale di informazione sui minerali dell'USGS - Statistiche sul nichel