ニッケル合金は、現代の産業用途において最も汎用性が高く、不可欠な材料群の一つであり、多様な使用環境において、卓越した耐食性、高温性能、機械的強度を提供します。MWalloys社では、純ニッケルグレード(200/201)、ニッケル-銅合金(Monelシリーズ)、ニッケル-クロム-鉄系(Inconel/Incoloyシリーズ)、ニッケル-モリブデン-クロム系(Hastelloyシリーズ)、ニッケル-鉄合金(Invarシリーズ)、特殊配合の6つの主要なニッケル合金の分類を特定し、今日の市場を支配しています。各カテゴリは、石油化学処理や海洋環境から航空宇宙推進や電子部品に至るまで、特定の産業ニッチに対応しています。これらの合金グレードの明確な特性、性能パラメータ、および選択基準を理解することにより、エンジニアは材料の選択を最適化し、ライフサイクルコストを削減し、要求の厳しい使用条件下での動作信頼性を確保することができます。

ニッケル合金とは

ニッケル合金は、20世紀初頭に商業的に導入され、モネル合金ファミリーが従来の鋼と比較して優れた耐海水性を初めて実証して以来、大きく進化してきました。今日、これらの洗練された金属組成は、標準的な材料が性能要件を満たせない産業において重要な地位を占めています。

ニッケル基合金の基本的な魅力は、酸化・還元両環境における優れた耐食性、高温下での機械的強度の保持、特定の特性を向上させる様々な合金元素との相溶性といった、ニッケル固有の特性にあります。私たちは、ニッケルの面心立方晶の結晶構造が卓越した延性と靭性をもたらし、その電子配置が保護酸化膜の形成を可能にすることを観察しています。

現代のニッケル合金開発は、ますます要求が厳しくなる用途に対応するため、化学組成の最適化に重点を置いている。世界のニッケル合金市場は、化学処理、石油・ガス採掘、発電、 航空宇宙分野の成長に牽引され、大幅に拡大してきた。現在の市場評価額は年間$150億を超え、今後10年間の成長率は6~8%と予測されている。

ニッケル合金の戦略的重要性は、先端技術を可能にする役割を考えれば明らかです。発電所の超臨界蒸気サイクルから宇宙探査の極限環境用途に至るまで、ニッケル合金は運用の成功と致命的な失敗の分かれ目となることがよくあります。

ニッケル合金ファミリーの分類

1.1 純ニッケル・グレード

主にニッケル200とニッケル201(それぞれUNS N02200とN02201)に代表される純ニッケル等級 は、ニッケル合金の挙動を理解するための基礎と なります。これらの市販の純組成物は、最低99.0%のニ ッケルを含み、炭素含有量が等級間の主な差別化 要因となっています。

ニッケル200の最大炭素含有量は0.15%であ り、315℃までの使用温度に適している。炭素含有量が高いほど強度は増しますが、炭化物 が析出する可能性があるため、高温用途には制限 があります。ニッケル200は、苛性処理環境、食品取り扱い機器、透磁率を低く保たなければならない電子部品に推奨します。

炭素含有量を最大0.02%に制限したニッケル201は、最高650℃までの高温で優れた性能を発揮します。低炭素仕様は、熱暴露中の炭化物形成を防ぎ、延性と耐食性を維持します。用途としては、高温苛性処理、航空宇宙部品、特殊化学反応器などが挙げられます。

JLC Electrometと同様の専門サプライヤーは、 板、プレート、棒、ワイヤー製品など、さまざまな 形状の純ニッケルグレードを提供しています。製造工程では通常、真空誘導溶解に続いてエレクトロスラグ再溶解を行い、必要な純度レベルを達成します。

-

uns n02200 / n02201

-

構成: ≥99%以上のNi; C≤0.15% (200) vs ≤0.02% (201)

-

主な特徴 苛性および還元性化学物質に対する優れた耐性、優れた低温靭性、透磁率制御。

-

温度限界: 200:≦315℃、201:≦650℃。

-

フォーム プレート、シート、バー、ワイヤー、チューブ。

1.2 ニッケル銅合金(モネル®シリーズ)

モネルシリーズは、ニッケルの耐食性と銅の強度と加工性を併せ持つ、最も成功したニッケル合金シリーズの一つです。モネル合金は通常、63-70%のニッケルと28-34%の銅を含み、鉄、マンガン、その他の元素が少量添加されています。

モネル400(UNS N04400)は、このシリーズの主力合金であり、海水、フッ化水素酸、およびさまざまな有機化合物に対して優れた耐性を発揮します。その機械的特性は、極低温条件から480℃までの広い温度範囲で安定しています。当社では、船舶用金具、化学処理装置、石油精製用途にMonel 400を頻繁に指定しています。

モネルK-500 (UNS N05500)は、アルミニウムとチタンの添加により、時効硬化により高い強度を実現します。適切な熱処理後、K-500は優れた耐食性を維持しながら1000MPaを超える引張強度を発現します。この組み合わせにより、腐食環境におけるポンプシャフト、バルブ部品、ファスナーに最適です。

モネル450は標準鋼種に比べ耐硫黄性が向上しており、石油・ガス生産におけるサワーガス用途に適しています。コンチネンタル・スチール&チューブ・カンパニーおよびその他の大手販売業者は、多様な産業要件に対応するため、モネル製品の広範な在庫を維持しています。

-

モネル400 (UNS N04400): 63% Ni、28-34% Cu;優れた耐海水性と耐酸性;480℃まで使用可能。

-

モネル K-500 (UNS N05500): Al+Ti添加による時効硬化性、処理後の引張強さは1000MPa以上。

-

モネル450 サワーガス用途向けに耐硫酸性/耐フッ酸性を強化。

1.3 ニッケル-クロム-鉄合金 (インコネル®/インコロイ®)

この広範な合金ファミリーは、現代産業で最も広く使用されている高性能材料のいくつかを網羅しています。クロムの添加は耐酸化性を与え、鉄の含有はコストと熱膨張特性の制御に役立ちます。

インコネル600(UNS N06600)は、約76%のニッケル、15.5%のクロム、8%の鉄を含み、高温強度と耐酸化性の優れたバランスを生み出しています。使用温度は酸化性雰囲気で1095℃(2000°F)に達することがあり、熱処理装置、化学処理容器、原子炉部品に適しています。

インコネル601(UNS N06601)には、極端な温度での耐酸化性を高めるためにアルミニウムが添加されています。アルミニウムは保護アルミナ・スケールを形成し、他の合金で形成されるクロミア・スケールと比較して優れた保護を提供します。インコネル601は、980℃ (1800°F)以上で使用される炉部品、熱処理治具、ガスタービン部品に推奨される。

インコネル625(UNS N06625)は、モリブデンとニオブを大幅に添加した、より複雑な組成を持つ。これらの元素は、固溶強化と析出硬化メカニズムにより、卓越した強度を提供します。この合金は、650℃(1200°F)までの機械的特性を維持すると同時に、海洋や化学環境において卓越した耐食性を発揮します。

インコネル718(UNS N07718)は、高温での高強度を必要とする航空宇宙用途の標準となっています。アルミニウム、チタン、ニオブの添加量を制御することで達成される独自の析出硬化反応により、室温で1400MPaを超える引張強度を可能にする一方、650℃(1200°F)で1000MPaを維持します。

800、825、925を含むインコロイシリーズは、一般的にインコネル合金よりも鉄含有量が多く、その結果、低コストで熱膨張特性が異なります。インコロイ825(UNS N08825)は、硫酸やリン酸に対して優れた耐性を持ち、化学処理用途に適しています。

-

インコネル600 (N06600): 76%ニッケル、15.5%クロム;1095℃までの耐酸化性。

-

インコネル601 (N06601): アルミナスケールには+Al (1-1.7%)、980℃以上が理想的。

-

インコネル625 (N06625): +Mo(8-10%)、Nb+Ta(3.15-4.15%); 固溶強化および析出強化。

-

インコネル718 (N07718): 析出硬化;常温で1400MPaの引張、650℃で1000MPa。

-

インコロイ800/825/925(N08800/825/925): コスト抑制のためFe含有量を高め、耐酸性に特化している。

1.4 ニッケル-モリブデン-クロム合金(ハステロイ®シリーズ)

ハステロイ合金は、最も過酷な化学環境用に特別に設計された耐食性材料の最高峰です。これらの合金は、通常50~65%のニッケルにモリブデン(15~28%)と様々なクロムを含んでいます。

ハステロイC-276(UNS N10276)は、酸化性酸、還元性酸、塩素含有溶液、高温腐食性ガスに対して卓越した耐性を持ち、このシリーズの中で最も汎用性の高い材料です。注意深くバランスされた組成は、孔食、隙間腐食、応力腐食割れなどの局部腐食現象に対する耐性を提供します。

ハステロイX(UNS N06002)は、クロム含有量(20-23%)と鉄添加量が高く、高温酸化環境用に最適化されており、815℃(1500°F)までの強度を維持しています。ガスタービン燃焼器、工業炉部品、航空宇宙用途では、この鋼種が頻繁に使用されています。

コンチネンタル・スチール・アンド・チューブ・カンパニーおよびその他の専門サプライヤーは、ハステロイの用途に関する技術的専門知識を保持し、加工技術や使用上の制限に関するガイダンスを提供しています。これらの合金は、最適な特性を維持するために、溶接手順や熱処理方法に細心の注意を払う必要があります。

-

ハステロイ C-276 (N10276): 15-17% Mo、14.5-16.5% Cr;卓越した耐孔食性と耐隙間腐食性。

-

ハステロイX (N06002): 20-23% Cr、17-20% Fe;815℃までの高温強度。

1.5 ニッケル鉄合金(インバー®シリーズ)

Invar合金は、耐食性や高温強度よりも寸法安定性に最適化されたユニークなカテゴリーです。36%のニッケルと64%の鉄を含む合金36(UNS K93600)は、-80℃~100℃(-112°F~212°F)で最小限の熱膨張を示します。

この卓越した寸法安定性は、熱膨張と磁気効果がほぼ相殺される36%ニッケル組成の特異な磁気特性によるものです。当社では、精密機器、光学機器、および温度サイクル全体にわたって寸法安定性を必要とする航空宇宙構造物にInvar 36を指定しています。

少量のコバルトを添加したスーパーインバーは、最も要求の厳しい用途に対応するため、さらに低い熱膨張係数を実現しています。これらの材料は、衛星部品、レーザーシステム、科学機器に使用されています。

-

合金36(K93600): 36% Ni、64% Fe;熱膨張ゼロに近い(-80℃~100℃)。

-

スーパーインバー 精密光学機器や航空宇宙機器における超低膨張のための+Co。

1.6 その他の特殊合金

いくつかの重要なニッケル合金は、主要なニッ ケル合金の分類からは外れていますが、重要 なニッチ用途に使用されています。合金20(UNS N08020)は、ニッケル、クロム、鉄、モリブデン、銅を組み合わせ、特に化学処理用途において硫酸環境に対する優れた耐性を提供します。

80%ニッケルと20%クロムを含むニクロム合金は、その高い電気抵抗率と耐酸化性により、標準的な抵抗発熱体として使用されています。これらの組成は、加熱サイクルを繰り返しても安定した特性を維持するため、炉やトースターなどの加熱用途に不可欠です。

ニモニック合金は、主にガスタービン用に開発された高強度高温材料です。これらの析出硬化合金は、アルミニウム、チタン、およびその他の強化元素の添加を慎重に制御することにより、700℃(1290°F)以上の強度を維持しています。

-

合金20(N08020): 硫酸用のNi-Cr-Mo-Cuミックス。

-

ニクロム(80Ni-20Cr): 1200 °Cまでの高抵抗発熱体。

-

ニモニックシリーズ: 700℃以上の析出硬化タービン合金。

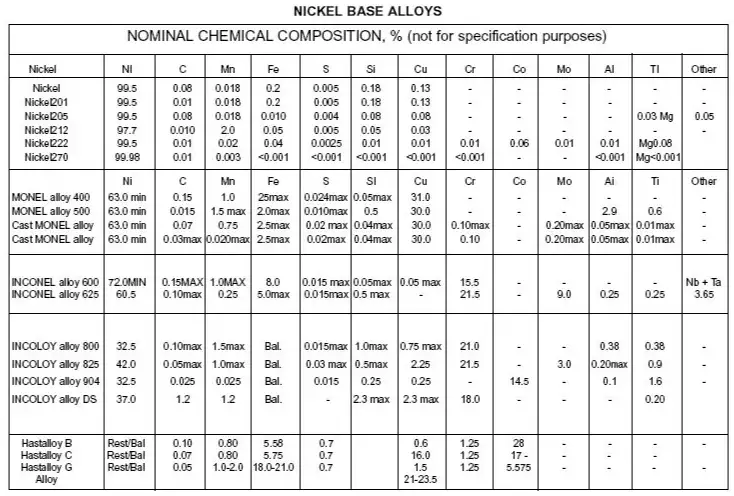

化学組成と機械的特性

| 家族 | 主要な要素 | 引張(MPa) | 硬度(HV) | 温度限界 (°C) |

|---|---|---|---|---|

| 純ニッケル 200 | ニッケル≧99% | 310-450 | 90-130 | 315 |

| モネル400 | Ni 63-70%、Cu 28-34% | 490-620 | 170-210 | 480 |

| インコネル625 | Ni 58%、Mo 8-10%、Nb 3-4% | 690-930 | 200-260 | 650 |

| インコネル718 | Ni 52-55%、Nb 4.75-5.5%、Ti 0.65-1.15% | 1100-1400 | 280-340 | 650 |

| ハステロイ C-276 | Ni 57%、Mo 15-17%、Cr 14.5-16.5% | 550-690 | 200-240 | 650 |

| インバー36 | Ni 36%, Fe 64% | 450-620 | 140-180 | 100 |

主要材料特性の比較

異なるニッケル合金ファミリーの相対的な性能特性を理解することで、特定の用途に適した材料選択が可能になります。私たちは、耐食性、温度耐性、機械的強度、熱膨張挙動などの重要な特性に基づいて、包括的な比較マトリックスを開発しました。

耐食性は、ニッケル合金の種類によって大きく異なり ます。純ニッケル鋼種は、苛性溶液には優れ ていますが、酸化性の酸には限界があります。モネル合金は卓越した耐海水性を示すが、強酸化性環境では苦戦する。インコネル合金は、様々な腐食性媒体でバランスの取れた性能を発揮し、ハステロイ組成は最も過酷な化学環境で優れた性能を発揮します。

温度耐性も重要な選択基準である。純ニッケル鋼種は、炭素含有量と応力レベルにもよるが、通常315~650℃が使用限界である。モネル合金は、一般的に最大480℃までの使用に制限されます。インコネル合金とインコロイ合金は、特定の組成と負荷条件に応じて、使用温度を650~1095℃に拡張します。ハステロイ合金は、腐食環境では一般的に650~815℃まで使用される。

機械的強度特性は、合金族内でも合金族間でもかなりのばらつきがある。溶体化処理された鋼種は、一般的に優れた延性を有しながら中程度の強度を示しますが、析出硬化処理された鋼種は、はるかに高い強度レベルを達成します。時効硬化したインコネル718は1400MPaを超える引張強さを示すが、溶体化処理したハステロイC-276は通常690MPaの引張強さを示す。

熱膨張係数は、温度サイクルや寸法安定性が要求される用途の設計に影響を与えます。ほとんどのニッケル合金の熱膨張係数は11-15×10-⁶/℃で、オーステナイト系ステンレス鋼よりかなり低いです。Invar合金は例外で、特定の温度範囲ではゼロに近い係数を示します。

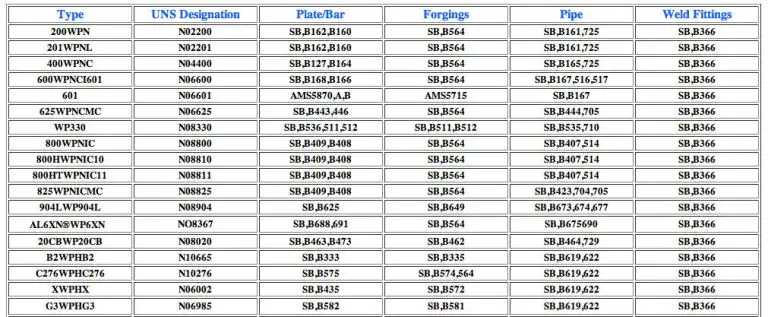

標準仕様とUNS指定

統一番号体系(UNS)は、ニッケル合金の標準的な呼称で、 設計者、購入者、サプライヤー間の明確な意思疎通を促 進します。ニッケル合金のUNS番号は、"N "の後に5桁の数字が続き、1桁目が主要な合金ファミリーを示します。

N02xxxは、N02200(ニッケル200)やN02201 (ニッケル201)などの純ニッケルと低合金組成を指します。N04xxx番号は、N04400 (Monel 400)などのニッケル銅合金を示す。N06xxx番号は、N06600(インコネル600)やN06625 (インコネル625)などのニッケル-クロム合金を指します。N07xxx番号には、N07718 (Inconel 718)のような析出硬化合金が含まれる。N08xxx番号には、N08825(インコロイ825)のような鉄-ニッケル-クロム合金が含まれます。N10xxx番号は、N10276(ハステロイC-276)などのニッケル-モリブデン合金を示します。

ASTM規格は、組成、機械的特性、製造工程に関 する詳細な要求事項を規定している。主なASTM規格には、純ニッケル製品のB160/B161、モネル合金のB164/B165、インコネル600のB166/B167、インコネル625のB443/B444、ハステロイ合金のB574/B575などがある。

AMS(Aerospace Material Specifications:航空宇宙材料規格)は、航空宇宙用途の追加要件を規定するもので、多くの場合、より厳しい組成管理、強化された機械的特性、特殊な試験要件を規定しています。EN(欧州規格)は欧州市場向けに同等の仕様を提供し、JIS(日本工業規格)およびGB(中国国家規格)はアジア市場に対応している。

これらの規格の関係を理解することで、適切な材料調達と品質確認が可能になる。相互参照表は、組成限界や試験要件に微妙な違いが存在する可能性があるにもかかわらず、異なる規格体系間で同等の等級を特定するのに役立つ。

市場価格とコスト動向

-

ニッケル 商品 $1.5万~3.5万/MT、過去5年間はEV需要、供給政策が牽引。

-

合金プレミアム: モネル≈1.3×ステンレス鋼; インコネル625≈2.5×; ハステロイC-276≈3-4×。

-

地域差: アジアは北米/EUより10-20%が安いことが多いが、特殊グレードはリードタイムが長い。

-

バリューエンジニアリング: 腐食や温度の要求が許せば、より低コストの鋼種を代用する。

産業別の代表的なアプリケーション

石油化学産業

石油化学産業は、ニッケル合金の最大消費者の一つであり、腐食環境、高温、機械的応力が組み合わさった従来の材料では困難な加工施設全体でニッケル合金を使用しています。プロセス条件には複数の劣化メカニズムが同時に作用することが多く、慎重な合金選択が必要です。

製油所の用途では、硫黄を含む原料を扱う原油蒸留装置にMonel 400が指定されることが多い。この合金は硫化や硫化水素に強いため、熱交換器チューブやプロセス配管に適している。インコネル625は、高温と水素リッチな環境が支配的な触媒改質装置で優れた性能を発揮する。

エチレン製造施設では、1050°C (1925°F) 近い温度で使用される炉心管や放射セクション部品にインコネル 600 および 601 を使用しています。クロムリッチな酸化スケールにより、炭化水素処理で一般的な浸炭や金属ダスティング現象から保護されます。

海洋およびオフショア・アプリケーション

海水環境では、塩化物による腐食、生物付着、波や潮流による機械的負荷が組み合わさった独特の課題があります。モネル400は、一般腐食、孔食、応力腐食割れに対して優れた耐性を持ち、海水用途の標準材料としての地位を確立しています。

海洋石油プラットフォームでは、海水冷却システム、バラスト水処理、海洋環境にさらされるプロセス機器に大量の Monel 400 が使用されています。この合金は生物汚れに強いため、銅ベースの代替品に比べてメンテナンスの必要性が減ります。

インコネル625は、より高い強度が要求される深海環境や腐食性の高い条件下で使用されます。海底マニホールド、坑口部品、生産管は、この合金を重要な用途に指定することが多い。

航空宇宙・防衛

航空宇宙用途では、過酷な条件下でも特性を維持し、かつ重量ペナルティーを最小限に抑えることができる材料が求められます。インコネル718は、高温強度、加工性、サービス信頼性の優れた組み合わせにより、この分野を支配しています。

ガスタービンの高温部は、特定の温度と応力条件に応じて様々なインコネル合金を使用します。燃焼器ライナーは一般的にインコネルX-750またはハステロイXを使用し、タービンブレードは高度な組成の方向性凝固または単結晶バージョンを使用する場合があります。

ロケット推進システムには、極端な温度や攻撃的な推進剤に耐性のある材料が必要です。インコネル718は液体酸素システムに優れた適合性を提供し、特殊な組成はハイパーゴリック推進剤や高温ガス環境に対応します。

発電

従来のエネルギーシステムも再生可能エネルギーシステムも、厳しい条件下で作動する重要な部品にニッケル合金を利用しています。石炭火力発電所では、565℃(1050°F)以 上の蒸気温度で運転される過熱器および再熱 器用にインコネル625を指定している。

原子力用途では、一次水応力腐食割れに対する耐性が重要な要件となる蒸気発生器用チューブにインコネル600および690が使用されている。インコネル690はクロム含有量が高いため、この劣化メカニズムに対する耐性が強化されている。

地熱発電システムは、塩化物、硫化物、その他の侵食性物質を含む高温の塩水に材料をさらす。ハステロイC-276および類似のモリブデン含有合金は、このような環境下での信頼性の高い運転に必要な耐食性を提供します。

化学処理

化学製造施設は、産業用途で遭遇する腐食環境の中で、おそらく最も多様性に富んでいます。材料の選択には、プロセス化学、運転条件、潜在的なアップセットシナリオを詳細に理解する必要があります。

フッ化水素酸の生産および処理システムはほとんど専らこの非常に積極的な化学薬品への独特な抵抗のためにMonelの合金を利用する。モネル400は常温用途に、モネルK-500は加圧システム用に高い強度を提供します。

硫酸プラントでは、酸の濃度と温度条件に応じて様々なニッケル合金が使用されます。ハステロイC-276は高温の濃硫酸で優れた性能を発揮し、Alloy20は中程度の条件下で費用対効果の高いソリューションを提供します。

選考基準と決定ガイド

適切なニッケル合金の選択には、環境条件、機械的要件、加工上の考慮事項、経済的要因など、複数の基準を体系的に評価する必要があります。私たちは、この複雑なプロセスを通じてエンジニアを導く意思決定マトリクスを開発しました。

環境分析は、主成分、微量汚染物質、潜在的なアップセット条件など、使用環境に存在するすべての化学種を特定することから始まる。温度と圧力の範囲は、運転中に発生する可能性のあるサイクルまたは過渡条件とともに明確に定義されなければならない。

機械的要件には、静的および動的負荷条件、耐クリープ性のニーズ、期待される疲労寿命などが含まれる。高温用途では、長時間の使用におけるクリープ破壊特性と微細構造の安定性に特に注意が必要です。

製作に関する考慮は、プロジェクトの総費用とスケジュール要件に大きく影響する。合金によっては、特殊な溶接手順、熱処理能力、または容易に入手できないかもしれない機械加工技術を必要とします。潜在的な制約を特定するために、加工業者との早期の協議をお勧めします。

経済分析では、初期の材料費と、メンテナンス、ダウンタイム、交換費用を含むライフサイクル費用の両方を考慮する必要があります。ニッケル合金は通常、従来の材料と比較して割高ですが、その優れた性能は、耐用年数の延長やメンテナンス要件の削減を通じて、投資を正当化することがよくあります。

製造と加工に関する考慮事項

ニッケル合金部品の加工を成功させるには、これらの材料が成形、接合、熱処理作業中に示す固有の特性を理解する必要があります。私たちは、ニッケル合金特有の要件を考慮することなく、炭素鋼やステンレス鋼に適した技術を適用した結果、多くの製造上の問題が生じることを確認してきました。

溶接は、ほとんどのニッケル合金の用途において、 最も重要な加工作業です。これらの材料は一般に優れた溶接性を示すが、清浄 度、入熱管理、溶接後の処理に注意が必要であ る。硫黄、リン、鉛などによる汚染は熱間割れの 原因となり、過度の入熱は粒界析出や耐食性の 損失につながる可能性がある。

インコネル718およびその他の析出硬化合金は、 最適な特性を維持するために、溶接パラメーターと 溶接後の熱処理を注意深く管理する必要があ る。溶体化処理された状態での溶接の後、完全 な再時効処理を行うのが一般的に最良の結果を 得るが、この方法は大型の組立部品には実用 的でないかもしれない。

ニッケル合金の熱処理は、合金族や特定の等級 によって大きく異なる。固溶化熱処理温度は、一般的に組成によっ て980~1180℃(1800~2150°F)の範囲であり、炭化物 の析出を防ぐために急冷が必要である。析出強化合金の時効硬化処理は、所望の強度レベルを達成するために正確な時間と温度のサイクルを必要とします。

ニッケル合金の加工には、加工硬化の特性と切削加工中に熱を発生する傾向があることを認識する必要があります。鋭利な工具、適切なすくい角、適切なクーラントの流れは、加工硬化と工具の摩耗を防ぐのに役立ちます。速度と送りは、鋼の加工パラメータと比較して調整する必要があります。

加工硬化はオーステナイト系ステンレ ス鋼よりも速く起こるが、ほとんどのニッ ケル合金で冷間成形加工が可能である。厳しい成形加工には、中間焼鈍が必要な場 合がある。870-1150℃(1600-2100°F)の温度での熱間成 形は、複雑な形状に最大限の延性を与える。

市場価格とコスト動向

ニッケル合金の価格は、ニッケルの商品市況と合金製造の特殊性により大きく変動する。ベースとなるニッケル価格は世界の需給要因に基づいて変動し、主な影響としてはインドネシアの輸出政策、ロシアの制裁措置、電気自動車のバッテリー需要などが挙げられる。

最近の市場分析によると、ニッケル価 格は過去5年間で1トン当たり$15,000から $35,000の範囲にあり、それに伴って完成合金の 価格も影響を受けている。ハステロイC-276やインコネル718のようなプレミアム合金は、複雑な組成と特殊な生産要件のため、標準的なステンレス鋼の3~5倍の価格が一般的である。

サプライチェーンを考慮することは、価格と入手性に大きく影響する。一次生産者の数が限られているため、需要が高い時期にはボトルネックになる可能性がある。特殊製品のリードタイムは長く、慎重なプロジェクト計画と在庫管理が必要となる。

地域によって異なる価格設定には、輸送コスト、地域の需要パターン、為替変動が反映される。アジア市場は、産業活動のレベルやサプライチェーンの構造が異なるため、北米や欧州の市場とは異なる価格ダイナミクスを示すことが多い。

バリューエンジニアリングのアプローチは、要求性能を維持しながら材料コストを最適化するのに役立つ。適切な場合には低コストの代替品で代用すること、材料の使用量を最小限に抑えるための設計の最適化、リサイクル素材の選択肢の検討など、すべてがコスト管理戦略に貢献します。

持続可能性とリサイクルの視点

ニッケル合金は優れたリサイクル特性を示し、多くの用途で95%を超えるリサイクル率を示している。ニッケルと合金元素の本質的な価値が高いため、材料の回収と再処理に強い経済的なインセンティブをもたらします。

クローズドループリサイクルシステムは、多くの航空宇宙用途で確立されており、厳格な品質管理により、再生材料を新しい部品に直接再利用することができる。オープンループリサイクルでは、通常、低グレードの用途への再加工や、一次材料との混合が行われる。

ライフサイクルアセスメントの研究によると、リサイクルニッケル合金は、一次生産と比較して、通常60~80%低い環境負荷を示す。リサイクルに必要なエネルギーは、一次産 業の抽出・精製プロセスよりも大幅に低い。

航空宇宙産業や化学加工産業におけるサーキュラー・エコノミーの取り組みは、高度な修理技術、摩耗した部品の再製造、リサイクルを促進するための分解設計を通じて、部品の耐用年数を延ばすことに重点を置いている。

環境規制はますます持続可能な材料慣行を重視するようになり、リサイクルプログラムに対する新たな推進力を生み出している。カーボンフットプリント削減の取り組みでは、多くの場合、材料の選択とリサイクルが重要な改善の機会であるとされています。

新技術と将来の方向性

積層造形技術は、ニッケル合金の用途に新たな可能性をもたらし、従来の製造方法では不可能だった複雑な形状を可能にした。粉末床溶融法と指向性エネルギー蒸着法は、航空宇宙および医療用途で特に有望視されている。

インコネル718および625は積層造形に成功し、機械的特性は従来製造の材料に近づくか、それを上回っている。プロセスの最適化は、残留応力、微細構造の制御、表面仕上げの要件などの課題に対処し続けています。

ナノ構造ニッケル合金は、機械的特性や耐食性を向上させる可能性を秘めた新たな技術分野である。厳しい塑性変形技術と粉末冶金のアプローチにより、優れた性能特性を持つ超微細結晶粒構造を作り出すことができます。

イオン注入、レーザー表面合金化、プラズマエンハンスト化学蒸着などの表面改質技術は、既存の合金の特性向上を可能にする。これらの技術により、耐摩耗性、耐食性、生体適合性を特定の用途向けに向上させることができる。

高度な計算モデリング・ツールは、合金開発とアプリケーション・エンジニアリングをますますサポートしています。CALPHADベースの熱力学モデリング、分子動力学シミュレーション、および機械学習アプローチは、材料開発と性能予測を加速します。

ブロックチェーンを活用した材料トレーサビリティやIoTを活用した状態監視などのデジタル技術は、材料の性能とライフサイクル管理を最適化する新たな機会を生み出す。これらのツールは、予知保全戦略やサプライチェーン全体の品質管理の強化をサポートします。

FAQ - よくある質問

モネル合金とインコネル合金を実用上どのように区別すればよいのでしょうか?

モネル合金は一般的に63-70%のニッケルを含有し、主合金元素として銅を含み、優れた耐海水性と480℃までの中温耐性を提供する。インコネル合金は、より高いニッケル含有量(72-76%)にクロムを添加し、1095℃までの優れた高温性能と耐酸化性を提供する。目視による識別には、化学分析または火花試験が必要である。

海水環境で最適な性能を発揮するニッケル合金は?

モネル400は、塩化物環境下での一般腐食、孔食、応力腐食割れに対する卓越した耐性により、海水用途の標準的な選択肢であり続けている。より高い強度が要求される場合は、モネルK-500が耐食性を維持しながら時効硬化特性を提供します。インコネル625は、より高い耐熱性や優れた耐隙間腐食性が要求される用途に適しています。

ニッケル200とニッケル201の主な溶接上の違いは何ですか?

ニッケル200は炭素含有量が高いため(最大0.15%)、 溶接熱サイクル中に炭化物が析出し、熱間割れや延 性低下を引き起こす可能性がある。ニッケル201の低炭素 (最大0.02%)は、このリ スクを最小限に抑え、ほとんどの用途で、 溶接後の熱処理なしで溶接できる。どちらの鋼種も、汚染に関連する欠陥を防ぐた めには、清浄な溶接条件と制御された入熱が必 要である。

化学処理用途のハステロイC-276とインコネル625の選択は?

ハステロイC-276は、モリブデン含有量が高いため、湿式塩素、次亜塩素酸塩、混合酸溶液などの腐食性の高い環境に優れています。インコネル625は、極端な耐食性を必要としない用途では、より優れた高温強度と低コストを提供します。最大限の耐食性を求める場合はC-276を、コスト面を考慮したバランスの取れた性能を求める場合は625をご検討ください。

異なるニッケル合金ファミリーの使用温度限界は、どのような要因で決まりますか?

使用温度限界は、組織安定性、耐酸化性、機械的 特性の保持によって決まる。純ニッケル鋼種は、炭素含有量と炭化物の安定性に基 づいて315~650℃に制限される。モネル合金は、銅リッチ相形成のため、通常480℃に制限される。インコネル合金は、クロム含有量と析出反応により650~1095℃に制限される。負荷条件、環境、要求される寿命は全て実用的な温度限界に影響する。

結論と提言

ニッケル合金は、その耐食性、高温能力、機械的特性のユニークな組み合わせによって、重要な産業全体の技術進歩を可能にし続けています。私たちの分析は、適切な合金の選択には、環境条件、機械的要件、製造上の制約、および経済的考慮事項の体系的評価が必要であることを示しています。

海水や海洋用途では、Monel 400が実績のある性能とコスト効率を提供する好ましい選択肢であり続けています。化学処理環境では、最大限の耐食性が割高なコストを正当化するハステロイ組成が一般的に有益である。航空宇宙および高温用途では、最適な強度対重量比を得るために、一般的にインコネル718および関連する析出硬化グレードが指定される。

積層造形や表面改質技術を含む新たな技術は、性能特性を向上させながら、応用の可能性を拡大することが期待されている。持続可能性への配慮は、材料選択の決定にますます影響を及ぼすようになっており、リサイクル率が高く、耐用年数の長い合金が好まれるようになっている。

合金の選択と加工方法を最適化するために、材料供給業者や加工業者と早期に協力することを推奨する。実際の使用条件下でのパイロットテストは、材料の性能予測 の貴重な検証になります。材料仕様、加工手順、使用経験を包括的に文書化することで、ニッケル合金の用途における継続的な改善をサポートします。

ニッケル合金技術の将来は、特定の用途に 合わせた組成、高度な製造技術、製品のライフ サイクル全体を考慮した材料選択の統合的アプロー チが重視されるようになるだろう。ニッケル合金の専門知識と応用 知識に投資している企業は、このような進歩する能力 を最大限に活用することができます。