の溶接に成功した。 インコネル合金 適切な溶加材を選択し、入熱とパス間温度を制御 し、適格な溶接手順仕様に従い、必要な場合には 適切な溶接後処理を施すことが重要である。溶接手順が合金の化学的性質および使用条 件に適合していれば、溶接部は機械的および 耐食性の要求を満たすと同時に、一般的な 欠陥を最小限に抑えることができる。

インコネル・ファミリーの概要と溶接性

インコネルは、モリブデン、ニオブ(コロンビウム)、チタン、アルミニウムを含むニッケル-クロムおよびニッケル-クロム-鉄合金の製品名である。鋼種によって溶接挙動が異なる:

-

NbとMoで強化された固溶体で、塩化物孔食や応力腐食割れに対して強い耐性を持つ。複雑な熱処理を必要としないため、溶接補修に寛容。

-

合金718: NbとAl/Tiを含む析出硬化合金。制御された熱処理によって高強度を得ることができ、溶接ではHAZの弱化とひずみ時効割れのリスクを避けるために慎重な熱管理が必要となる。

-

合金600、601、800シリーズ......一般的な高温用合金で、適合するフィ ラーまたはそれに近いフィラーを使用した良好な溶接 性を持つ。

ニッケル合金は一般的にガスシールドアークプロ セスで溶接可能であるが、機械的特性や特定の 欠陥の発生しやすさは、合金の化学的性質と熱 サイクルに依存する。例えば、高強度析出硬化性合金は、入熱をより厳密 に制御する必要があり、必要な特性を回復するた めに溶接後の熱処理が必要になる場合がある。

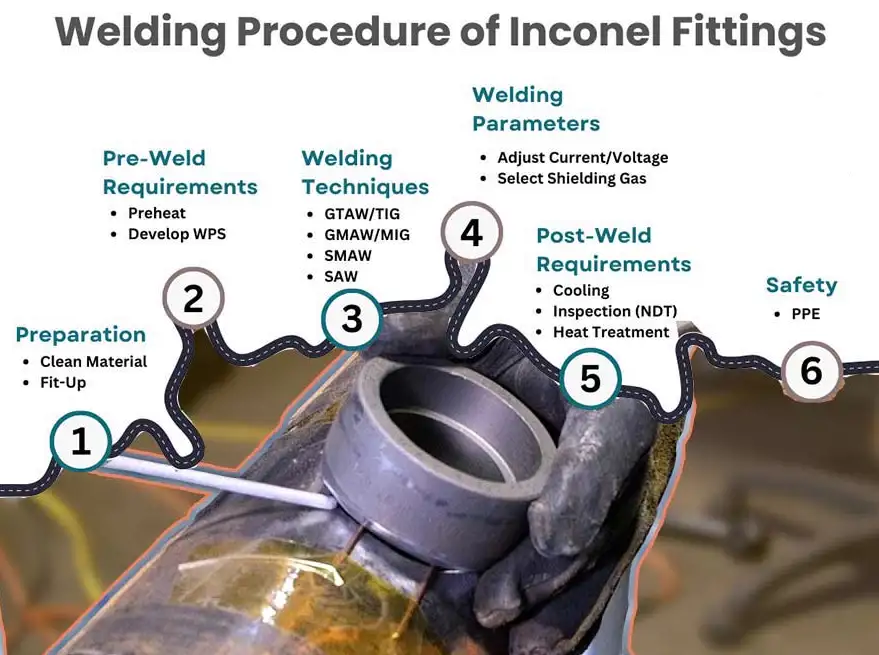

インコネルに適した溶接プロセス

商業的に使用される一般的なプロセス:

-

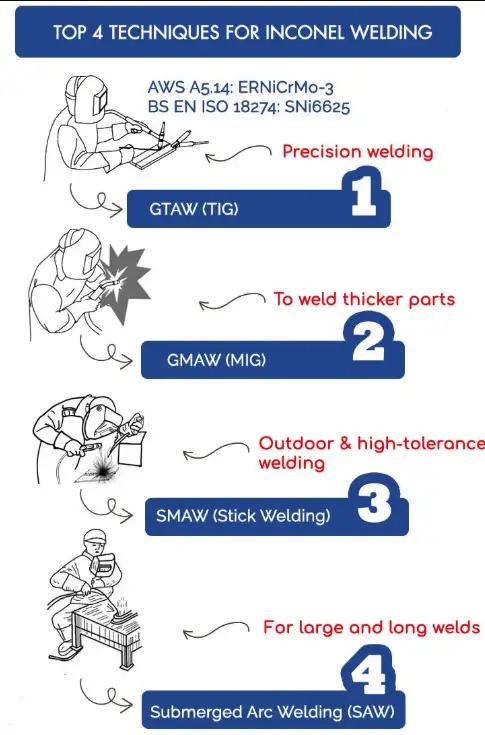

GTAW(TIG):制御性が最も高く、薄切片やルートパスに適している。

-

GMAW(MIG):溶着率が高く、厚い部分や機械化さ れた溶接に適している。

-

SMAW(スティック):現場補修に使用される。成膜効率は低いが、他の設備が利用できない場合に有用。

-

FCAW/SAW:特にクラッディングに使用されるが、SAWは固溶体合金に限定される場合もある。

-

パルスGMAWおよびパルスGTAW:入熱を制御し、歪みを減らすのに有用。

-

電子ビームおよびレーザー溶接:精密または最小限のHAZ幅で、特殊な用途に使用される。

工程の選択は、部品の形状、要求される溶接品質、 機械的特性、汚染防止能力、およびアクセスに よって決まる。重要な部品の場合、パラメータを制御した GTAWまたは機械化GMAWが一般的である。

フィラーメタルの選択:原理と実際的なペア

フィラーメタルを選択する際の一般原則:

-

使用時に要求される耐食性と機械的挙動 をもたらす化学的性質を備えた充填材を選 択する。

-

析出硬化型卑金属の場合、溶接後の熱処理が望 ましいフィラーを選ぶか、脆化相を避けるフィ ラーを選ぶ。

-

異種金属接合の場合は、脆い金属間化合物の生成を最小限に抑え、希釈を抑制するフィラーを選択する。

代表的な推奨フィラーの選択(業界慣行):

| 母材/用途 | 一般的なフィラー | 根拠 |

|---|---|---|

| インコネル625 母材またはステンレス/鋼との異種接合部 | ERNiCrMo-3 (UNS N06625) | 耐食性と高温強度にマッチし、異種接合にも万能。 |

| インコネル718 卑金属 | ERNiFeCr-2 (718フィラーのAWS分類) または ERNiCrMo-3 (非強度限界溶接部) | 718には、高強度を得るために時効処理 が可能な適合フィラー(ERNiFeCr-2)があ る。 |

| インコネル600 および類似のNi-Cr合金 | ERNiCr-3(インコネル82) / ERNiCr-3のバリエーション | Ni-Cr合金との相性が良く、溶接や異種金属転移に広く使用される。 |

フィラーメタルの仕様および組成は、AWS A5.14(ニッケルおよびニッケル合金の電極および棒)および関連するEN/ISOフィラーメタル規格で標準化されており、これらの仕様に従うことで、一貫した溶接性能を確保できる。

ジョイントの設計、エッジの準備、はめ込み

実践的なポイント

-

TIG片側完全溶け込み突合せ溶接では、ルート・フェー スを薄く保つ。ニッケル合金では、ルート・フェー スが厚いと溶け込みが低下する。ゼロギャップTIG突合せ溶接の推奨ルート・フェー ス厚さは、完全溶け込みを確保するために≤1.5 mmである。取り外し可能な裏打ちストリップは、ルート・ ビードの形状を制御し、欠陥を最小限に抑える のに役立つ。

-

溶接の直前に機械的または化学的洗浄を行 い、油分、塗料、重質な酸化物を除去する。汚染は気孔や介在物の原因となる。

-

厚肉部では、過度のHAZ粗大化を避け、望ましい 金属組織を維持するために、パス間温度を制御し たマルチパス溶接が望ましい。

溶接パラメータと代表的な範囲

以下はプロセス特有の開始点である。パラメータは、コードおよびサービス要件に適合するように、手順認定記録(PQR)によって認定されなければならない。

表:手溶接の典型的なGTAW/TIGパラメーター開始点(薄板から中程度の板厚まで)

| 材料の厚さ(mm) | 電極直径(mm) | 電流 (A) | 移動速度(mm/s) | シールドガス |

|---|---|---|---|---|

| 0.5-2.0 | 1.0-1.6 | 40-90 | 2-8 | 100% アルゴン |

| 2.0-6.0 | 1.6-2.4 | 90-160 | 4-10 | 100% アルゴン |

表:典型的なGMAWパラメータの開始点(ショート/制御スプレー)

| ワイヤー径 (mm) | 電圧 (V) | 電流 (A) | 移動速度(mm/s) | ガス |

|---|---|---|---|---|

| 0.8-1.2 | 14-22 | 150-300 | 6-15 | アルゴンまたはアルゴン+少量のO2/He添加による移送安定性 |

注釈

-

パルスモードは、析出硬化合金の入熱を制限するのに役立ちます。

-

718では、高いパス間温度は避ける。低いパス間温度は、HAZの過時効を最小限に抑える。具体的なパス間限界は、手順認定と材料工学によって決定されなければならない。

熱制御:予熱、インターパス、溶接後熱処理(PWHT)

熱管理は性能の中心である。

-

予熱: ほとんどのニッケル合金では、予熱は 最小かゼロである。718やその他の析出硬化性鋼種では、予熱は 避けるか、低く抑えることが多い。

-

パス間温度:析出硬化性合金の場合、パス間温度は 低いか中程度に保つ。良好なミクロ組織を 維持するために、パスとパスの間に部品を冷却す る。過度のパス間温度は望ましくない析出物を促進し、靭性を低下させる。

-

PWHT:要件は合金によって異なる。合金718は通常、母材強度を完全に満たさなけれ ばならない部品の溶接後、設計強度を回復するために 溶体化処理と管理された時効処理を必要とする。合金625は通常、耐食性のためにPWHTを 必要としないが、特定の用途には溶体化処理 を施すことができる。PWHTのスケジュールについては、材 料供給者の推奨と規格要求事項に従ってく ださい。

資格認定、文書化、コード、受入基準

圧力装置、回転ハードウェア、およびその他の重要な部品については、適用される規範および基準に従ってください:

-

ASMEボイラー・圧力容器コード第IX章は、溶接手 順(WPS)および性能記録(PQR)の資格規定を定め ている。溶接手順認定は、その溶接手順が機械的試験要 件を満たす溶接部を生成することを証明しなければな らない。組織はしばしば、特定範囲の変数に対す る適格なPQRを参照するWPSを作成する。

-

AWS仕様:A5.14は、ニッケル溶加材の許容可能な化学的 および機械的特性を規定している。AWSの分類に適合したフィラーメタルを使用す ることで、手順書作成と供給トレーサビリティが 容易になる。

-

材料メーカーの技術資料には、溶接および熱処理に関する合金固有のガイダンスが記載されており、WPSの作成時に参照すべきである。

インコネル溶接に不可欠なWPS要素には、母材と仕様、合金の指定とヒート番号のトレーサビリティ、溶加金属の種類と分類、溶接工程とパラメータの範囲、裏当てと裏当て除去、クリーニングの実施、パス間管理、およびPWHT要件が含まれる。

一般的な溶接の欠陥、根本原因、改善策

ニッケル合金は明確な故障モードを示す。これらを理解することは、強固な手順開発を支援する。

表:一般的な欠陥と改善措置

| 欠陥 | 典型的な原因 | 対策 |

|---|---|---|

| 多孔性 | 汚染物質、湿気、不適切なシールド | 表面をきれいにし、フィラーとフラックスを乾燥させ、ガスの流れとノズルの状態が正しいことを確認する。 |

| 融合/浸透の欠如 | 不適切な接合準備、低入熱、過度のルートフェイス | ルートフェースを小さくする、トラベルアングル/ヒートを大きくする、バッキングまたはコントロールルートパステクニックを使用する。 |

| ホットクラック/凝固割れ | 溶接金属の高偏析、高拘束、不適切なフィラー | 影響を受けにくい適切な溶加材を使用する。 |

| HAZの軟化または強度の低下 (718) | 不適切な熱サイクル、必要な PWHT を行わなかった。 | 適切なPWHTスケジュールに従うか、熱処理を可能にする適合フィラーを使用する。 |

| ひずみ時効割れ(析出硬化型合金) | 残留応力と経年劣化による析出物 | 応力の最小化(可能であれば溶接後の応力除去)、 熱サイクルの制御、高いパス間温度の回避、 材料サプライヤーへの相談。 |

異種金属溶接とトランジション・ジョイント

炭素鋼やステンレス鋼への接合は一般的である。原理

-

熱膨張係数の急激な変化や脆い金属間化合物の形成の可能性を避けるため、段階的な移行または適切なフィラーを使用する。

-

鋼材にニッケルベースの溶接肉盛を施すこと で、全面的な交換を避けながら、耐食性の高い 表面が得られる。望ましい耐食性を維持するには、フィラーの選 択と希釈の管理が重要である。ERNiCrMo-3およびERNiCr-3シリーズ・フィラーは、ニッ ケル合金と鋼およびステンレス鋼の接合に 広く使用されている。

健康、安全、汚染管理

ニッケル合金溶接では、ニッケルおよびクロム化合物を含む可能性のあるヒュームが発生する。汚染を防いでください:

-

鉄からのクロスコンタミネーションを避けるため、ニッケル加工には専用のTIGトーチ消耗品を使用してください。

-

重要な溶接に使用されるフラックス入り消耗品に は、乾燥ベーキングが必要な場合がある。

実践的なステップ・バイ・ステップの手順例

以下は、一般的な状況における簡潔で実用的なWPSのようなアウトラインである。これらはテンプレートであり、本番で使用する場合はPQRとコードレビューの裏付けが必要です。

例インコネル625の手溶接GTAW(薄板~中板厚)

-

母材:インコネル625、溶体化処理。

-

溶接前のクリーニング:溶剤による拭き取り、軽い研磨による重質酸化物の除去、アセトンによる最終拭き取り。

-

フィラー:ERNiCrMo-3、直径1.6 mm、手動TIG用。

-

バッキング:防根のために必要な場合は、取り外し可能な銅製の裏打ちストリップ。

-

シールドガス:100% アルゴン、流量10-15 L/分。アーク発生後の保護のため、後続ガスカップを考慮する。

-

トーチ:2% トリエーテッドまたは同等のタングステン、直径1.6 mm、DCEN極性。

-

パラメーター電流は厚みに応じて50~140A;移動速度は適切なビード形状を作り出す。薄い部分にはシングルパス、厚い部分にはマルチパスを使用。

-

インターパス:歪みを抑えるため、パス間を150℃以下に冷却する。

-

PWHT:定期的に行う必要はない。

-

溶接後の洗浄と検査:目視、表面のひび割れに対する染料浸透探傷剤、必要に応じてX線透視または超音波検査。

例強度回復が必要なインコネル718のGTAW/GMAW補修溶接

-

溶接前:冶金専門家に相談する。

-

フィラー:溶接後の時効反応を可能にするERNiFeCr-2 (718フィラー)。

-

熱のコントロール:入熱を最小限に抑え、低い通過間温度を使用する。

-

PWHT:溶接後、溶体化焼鈍を行ない、メーカー の仕様に適合した時効スケジュールを管理し て、強度を完全に回復させる。正確な温度と保持時間は、Special Metalsまたはサプライヤーのデータに従う必要がある。

クイックリファレンスの表と付録

表:合金選択クイックチェック

| 合金 | 共通アプリケーション | 溶接の難しさ |

|---|---|---|

| 625 | 化学処理、船舶、ガスタービン部品 | 簡単~中程度 |

| 718 | 高強度ファスナー、ガスタービンディスク | 熱処理の知識が必要 |

| 600/601 | 熱交換器、炉部品 | 中程度 |

表:推奨溶接検査リスト

-

目視検査(すべての溶接部)

-

表面欠陥の浸透探傷検査(薄切片)

-

重要な突合せ溶接部(厚い部分)のX線検査

-

PQR期間中の規格に基づく機械試験(引張、曲げ、衝撃

よくある質問(FAQ)

Q1: 溶接後の熱処理なしでインコネル625を溶接できますか?

A1: 多くの用途ではそうです。合金625は主に固溶強化されており、腐食性能のために日常的なPWHTは必要ないことが多い。特定の高温設計や特定の合金と接合する場合は、供給元のガイダンスに従ってください。

Q2: インコネル718は、溶接後必ずPWHTを受けなければならないのか?

A2: 溶接部および隣接するHAZが完全な母材強度を必 要とする場合は、適切な溶体化処理および時効熱処 理が必要である。負荷が重要でない軽微な取り付け部については、 設計者はより低い局部強度を許容することがある。常に部品仕様を参照すること。

Q3: 625とステンレス鋼の接合に最適な溶加材はどれですか?

A3:ERNiCrMo-3は、インコネル625とステンレス鋼や炭素鋼との接合によく使用されるフィラーで、析出物に耐食性が必要な場合に使用される。必要な特性を維持するために希釈をコントロールする。

Q4:インコネルは溶接時に反りやすいですか?

A4: ニッケル合金は高温での強度が高く、拘束応力 を増大させる可能性がある。しかし、入熱管理、鋲 溶接法、クランプに注意することで、歪みを最小限に 抑えることができる。

Q5: 推奨されるシールドガスは何ですか?

A5: 100% ほとんどのニッケル合金のGTAWおよびGMAWでは、アルゴンが既定値である。必要な場合には、ヘリウムを添加して入熱を増加させ、機械化されたGMAWでは、酸素の割合が少ないとアークの安定性が向上することがある。

Q6: インコネル溶接部にポロシティを発生させない方法は?

A6: 消耗品が乾燥していること、表面が清浄であること、遮蔽が適切であること、有機物による汚染がないことを確認する。湿気の多い場所に保管する場合は、電極をプレベークまたは乾燥させる。

Q7: 718母材の溶接に625フィラーを使用できますか?

A7: 完全な母材強度が必要でない場合、718溶接 部に625フィラーが使用されることがある。重要な高 強度溶接部には、適合する718フィラーを使用し、 適切なPWHTに従ってください。

Q8: インコネルにはTIGとMIGのどちらが適していますか?

A8: 薄い溶接部や精密な溶接部では、TIGの方が制御 性に優れている。プロセスの選択は、部品の形状と品質目標に依存します。

Q9: インコネル管の溶接には、特別な裏当てやパージが必要ですか?

A9: 耐内部腐食性が要求されるパイプやチューブの溶接部 では、ルート側を不活性ガスでパージして酸化を防ぎ、 ルート・ビードの化学的性質を制御することを推奨 する。

Q10:インコネル溶接の資格認定にはどのような規格がありますか?

A10:ASME Section IXは、多くの圧力容器および配管用途の溶接手順認定をカバーしている。AWS規格は、溶加材の分類と試験要件を詳述している。

インコネル用WPS/PQRの作り方

-

母材の等級と状態を明記し、工場証明書を添付すること。

-

AWSまたはEN分類のフィラーメタルを選択し、ロット/ヒート番号のトレーサビリティを提供する。

-

プロセス、消耗品のサイズ、溶接パラメータの範囲を定義する。

-

洗浄、バッキング、パージ、パス間温度制御条項を設ける。

-

必要な機械的試験と受入基準を定め、WPSを実証するためにPQRを実施する。

-

検査方法とNDT受入限度を指定する。

最終的な提言と避けるべき過ち

-

すべてのニッケル合金が同じ挙動を示すとは考え ないでください。必要な熱処理については、合金に 関する技術資料を参照してください。

-

析出硬化合金の場合、不必要な予熱や高いパス間温度は避ける。

-

適格な手順を使用し、フィラーメタルとベースメタルヒートのトレーサビリティを維持する。

-

異種金属接合部については、希釈を管理し、ガルバニックや冶金的な問題から保護するためにクラッド層やトランジション層を検討する。