La lega MP35N (UNS R30035) è una lega multifase di nichel-cobalto-cromo-molibdeno fusa sotto vuoto, progettata per combinare ultraresistente (resistenze alla trazione rinforzate dal lavoro/trattamento comunemente 260-300 ksi / ~1,8-2,1 GPa), eccellente tenacità e duttilità, e eccezionale resistenza alla corrosione generale, al crevice/pitting e alla cricca da stress da solfuro - un equilibrio unico che lo rende un materiale di prima scelta per gli impianti medici ad alte prestazioni, per la ferramenta di servizio per petrolio e gas, per i componenti di molle e fili e per i dispositivi di fissaggio di precisione.

Che cos'è il materiale MP35N?

MP35N (spesso venduto con questo nome commerciale e identificato come UNS R30035) è prodotto mediante fusione a induzione sotto vuoto seguita da rifusione ad arco sotto vuoto (VIM-VAR) per ottenere residui molto bassi e uno stretto controllo della chimica. Viene normalmente consegnata in condizioni di ricottura/trattamento con soluzione per la formatura, oppure in condizioni di lavorazione a freddo e invecchiamento che producono le sue resistenze molto elevate. La lega resiste in modo unico all'infragilimento da idrogeno e alle cricche da tensocorrosione da solfuro, mantenendo la duttilità a temperature criogeniche e la stabilità fino a temperature moderatamente elevate (~300-450°C a seconda della tempra). Questi attributi sono alla base del suo uso diffuso in hardware offshore, downhole, biomedicale e aerospaziale.

Composizione chimica (tipica / nominale)

Di seguito è riportato un intervallo di composizione nominale ampiamente accettato per l'MP35N (peso %). Le schede dei prodotti delle singole acciaierie possono elencare piccole finestre di variazione: confermare sempre i dati del certificato per i calcoli di progettazione.

| Elemento | Peso nominale / tipico % |

|---|---|

| C (carbonio) | ≤ 0.02-0.03 |

| Mn (Manganese) | ≤ 0.10-0.15 |

| Si (Silicio) | ≤ 0.10-0.15 |

| P (Fosforo) | ≤ 0.015 |

| S (zolfo) | ≤ 0.010 |

| Cr (cromo) | ~19.0 - 21.0 |

| Ni (nichel) | ~33.0 - 37.0 |

| Mo (molibdeno) | ~9.0 - 10.5 |

| Co (Cobalto) | equilibrio (~30-35%) |

| Fe (ferro) | traccia/bilanciamento in alcune specifiche |

Note: La descrizione canonica-35% Co, 35% Ni, ~20% Cr, ~10% Mo compare in tutte le schede tecniche; gli elementi in traccia sono mantenuti molto bassi per controllare la corrosione e le prestazioni meccaniche. Fare sempre riferimento al certificato di analisi del produttore per l'esatta chimica del lotto.

La microstruttura e il motivo per cui l'MP35N ottiene le sue proprietà

-

Matrice: L'MP35N conserva una matrice fcc (cubica a facce centrate) a temperatura ambiente composta principalmente dalla soluzione solida di Ni-Co.

-

Meccanismo di rafforzamento: La lega è lavoro rafforzato mediante una forte deformazione a freddo (trafilatura, laminazione, rototraslazione) seguita da una fase di invecchiamento che fa precipitare fasi fini di indurimento (carburi complessi/intermetallici e/o cluster segregati di Mo/Cr, a seconda della lavorazione). La combinazione di lavorazione a freddo e invecchiamento conferisce una resistenza molto maggiore rispetto al solo trattamento termico in soluzione.

-

Carattere multifase: La precipitazione controllata durante l'invecchiamento crea una microstruttura multifase che migliora la resistenza allo snervamento e alla trazione senza una catastrofica perdita di duttilità, fondamentale per le applicazioni di molle e fili di elevata resistenza e per resistere all'innesco di cricche in presenza di sollecitazioni corrosive.

Proprietà meccaniche (valori tipici per condizione)

Importante: I valori delle proprietà dipendono fortemente dal programma di lavorazione a freddo e di invecchiamento, dalla sezione trasversale e dal metodo di prova. Per la progettazione finale, utilizzare i dati certificati della cartiera.

Proprietà meccaniche rappresentative (intervalli tipici):

| Condizione | Resistenza alla trazione (UTS) | Resistenza allo snervamento (0,2% circa) | Allungamento (in 4D) | Durezza (HRC) |

|---|---|---|---|---|

| Ricotto / Trattato in soluzione | 115-160 ksi (790-1100 MPa) | ~90-120 ksi (620-830 MPa) | 20-40% | ~20-30 HRC |

| Lavorato a freddo (tempra a molla) | 200-260 ksi (1380-1793 MPa) | 170-230 ksi | 8-18% | ~35-50 HRC |

| Lavorato a freddo + invecchiato (a piena forza) | 260-300 ksi (1793-2068 MPa) | 240-280 ksi | ≥6-12% | fino a metà degli anni 50 HRC (a seconda del processo) |

Questi intervalli sono coerenti con le schede tecniche dei produttori e i riferimenti dei fornitori industriali. Quando l'MP35N viene lavorato per il servizio acido NACE MR0175, vengono applicati i limiti di invecchiamento/lavoro a freddo e i limiti di durezza per mantenere la resistenza alle cricche da stress da solfuro.

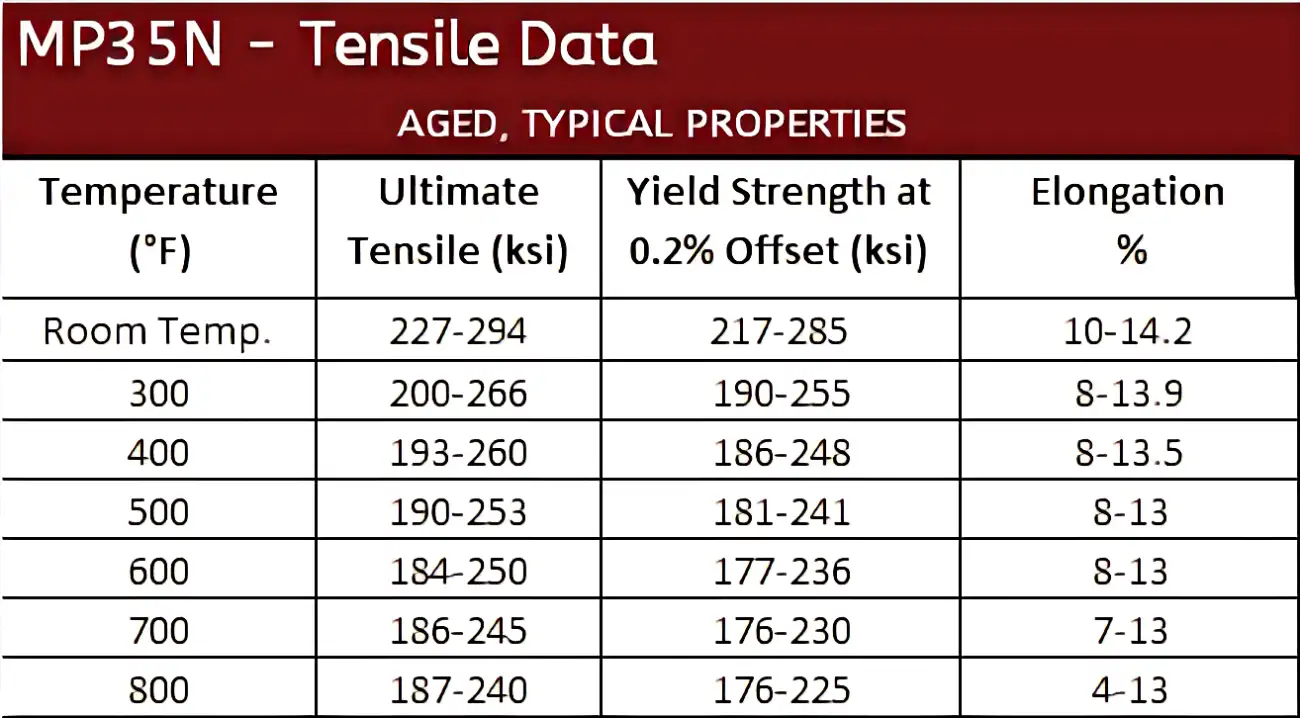

INVECCHIATO, PROPRIETÀ TIPICHE

Trattamento termico, lavorazione a freddo e invecchiamento

L'MP35N non può raggiungere le sue massime resistenze con il solo trattamento termico: la deformazione a freddo è essenziale prima dell'invecchiamento. Pratica industriale tipica:

| Passo | Parametri tipici (rappresentativi) | Scopo |

|---|---|---|

| Ricottura in soluzione | 1900-2150°F (1040-1175°C) - tempra rapida | Omogeneizzare, ammorbidire per la formatura |

| Lavorazione a freddo (trafilatura/laminazione/swaging) | Varia ampiamente - riduzione tipica di 30-70% per filo/molla | Introdurre dislocazioni per l'indurimento del lavoro |

| Invecchiamento | 1000-1200°F (540-650°C) per 1-4 ore (a seconda della tempra e delle dimensioni del pezzo) | Indurimento per precipitazione - sviluppare la massima resistenza |

| Sollievo dallo stress | 900-1100°F a seconda delle condizioni | Ridurre lo stress residuo senza perdere il temperamento desiderato |

Note pratiche:

-

Un invecchiamento eccessivo o una temperatura di invecchiamento eccessiva riducono il picco di resistenza.

-

Per il servizio oil & gas sour, i produttori seguono le indicazioni del trattamento termico NACE/NACE MR0175 / ISO 15156 per soddisfare la resistenza all'idrogeno solforato; devono essere rispettati i limiti di durezza (ad esempio, ≤ 35 HRC per alcuni usi, massimi più elevati in alcune tempre controllate).

Resistenza alla corrosione, servizio acido e standard

L'MP35N è ampiamente più resistente agli ambienti con cloruri, acqua di mare e idrogeno solforato rispetto ai comuni acciai inossidabili, grazie agli elevati livelli di Cr e Mo e ai bassi residui.

I punti salienti della performance di corrosione:

-

Acqua di mare e cloruro: Eccellente resistenza alla vaiolatura e alla corrosione interstiziale alla maggior parte dei livelli di resistenza; prestazioni spesso paragonabili alle leghe ad alto tenore di nichel per la resistenza alla corrosione localizzata.

-

Cricche da stress da solfuro (SSC) e infragilimento da idrogeno: MP35N è una delle leghe a più alta resistenza approvata per il servizio in ambiente acido NACE MR0175/ISO 15156se lavorato entro le linee guida di durezza e tempra specificate. Ciò lo rende prezioso per i componenti di profondità e sottomarini esposti a H₂S.

-

Acidi minerali: Mostra una buona resistenza a molti acidi minerali, ma la scelta deve essere specifica per l'applicazione e dipendente dalla temperatura. Per i prodotti chimici aggressivi si consigliano test di esposizione e corrosione in laboratorio.

Standard e specifiche comunemente citati per la corrosione e l'uso medico:

-

NACE MR0175 / ISO 15156 (approvazione per il servizio sour nel settore petrolifero e del gas) - riferimento per la durezza consentita/il trattamento termico per resistere al SSC.

-

ASTM F562 e ISO 5832-6 (riferimenti alle specifiche di utilizzo finale dei materiali per impianti medici in alcune schede dei fornitori).

Biocompatibilità e uso dei dispositivi medici

L'MP35N ha un pedigree consolidato negli impianti cardiovascolari (stent, componenti strutturali del cuore), nei fili/brackets ortodontici e in altre applicazioni impiantabili grazie alle sue caratteristiche:

-

Resistenza intrinseca alla corrosione in ambienti fisiologicilimitando il rilascio di ioni.

-

Elevata resistenza alla fatica che è fondamentale negli impianti sottoposti a carico ciclico (ad esempio, i dispositivi cardiaci).

-

Biocompatibilità dimostrata da test OEM e da studi di pari livello (ad esempio, le valutazioni del MIM rispetto all'MP35N battuto mostrano una biocompatibilità accettabile secondo i protocolli di prova standard).

La letteratura clinica e sperimentale dimostra che i componenti MP35N possono soddisfare le esigenze di prestazione dell'impianto quando la finitura superficiale, il percorso di lavorazione e la sterilizzazione sono controllati. Per i progettisti di impianti, è necessario confermare la conformità agli standard specifici richiesti (ASTM/ISO per gli impianti chirurgici) ed eseguire test biologici a livello di dispositivo secondo le aspettative normative.

Fabbricazione: formatura, lavorazione, giunzione

Formatura e disegno

-

La lega è lavorabile allo stato ricotto; per la produzione di fili e molle si ricorre alla lavorazione pesante a freddo.

-

Per la formatura di barre e tondini, a volte si utilizza la lavorazione a caldo; la lavorazione a freddo seguita da invecchiamento è il modo in cui i progettisti ottengono resistenze elevate.

Lavorazione meccanica

-

L'MP35N è moderatamente difficile da lavorare rispetto agli acciai inossidabili; le raccomandazioni tipiche includono:

-

Utensili rigidi, configurazioni CNC per impieghi gravosi

-

Utensili in metallo duro con spoglia positiva e bordi affilati

-

Velocità ridotte e abbondante refrigerante per controllare l'indurimento del lavoro e l'usura dell'utensile

-

-

La microlavorazione o l'elettroerosione possono essere preferibili per i componenti medicali più complessi.

Saldatura e giunzione

-

La saldatura è possibile, ma richiede un controllo del processo. Le saldature vengono eseguite al meglio su materiale trattato in soluzione con successivo invecchiamento controllato; la scelta del metallo d'apporto deve tenere conto di considerazioni galvaniche e di corrosione.

-

Per i componenti critici (ad esempio, elementi di fissaggio filettati, molle), la giunzione meccanica è spesso preferibile per preservare la tempra.

Finitura e trattamenti superficiali

-

La rettifica, la lucidatura, l'elettrolucidatura e la passivazione della superficie migliorano la resistenza alla corrosione e riducono i siti di innesco della fatica - particolarmente critici per gli impianti medici e i componenti dinamici.

Forme, specifiche e tracciabilità dei prodotti tipici

Forme di prodotto comuni:

-

Filo (rotondo, piatto, sagomato), molle, nastri, barre, tondini, tubi, lamiere (limitate), pezzi fucinati e pezzi di precisione personalizzati.

Specifiche/standard comuni:

-

UNS R30035 - denominazione di numerazione unificata per la famiglia MP35N.

-

AMS 5844 / AMS 5845 / AMS 5758 - specifiche del materiale aerospaziale spesso utilizzato per prodotti in barre e fili in tempere definite.

-

ASTM F562 / ISO 5832-6 - citati per l'accettazione del materiale degli impianti chirurgici (il produttore o il progettista possono utilizzare questi riferimenti).

-

NACE MR0175 / ISO 15156 - per l'accettazione di petrolio e gas in condizioni di servizio acide; stabilisce le finestre di trattamento termico e di durezza consentite.

Tracciabilità:

Per i settori critici (medico, aerospaziale, petrolifero e del gas), è obbligatoria la completa tracciabilità del materiale (certificati di laminazione, numeri di calore, registrazioni del trattamento termico, rapporti di prova). Specificare i tagliandi di prova, i test meccanici e i test di accettazione della corrosione/SSC richiesti al momento dell'acquisto.

Applicazioni e selezione comparativa

Dove eccelle l'MP35N

-

Impianti medici e dispositivi cardiaci strutturali: elevata durata a fatica + biocompatibilità + elevata resistenza per strutture miniaturizzate.

-

Hardware per l'estrazione di petrolio e gas (servizio sour): elementi di fissaggio, fili metallici, molle e componenti che richiedono una resistenza SCC ad alta resistenza.

-

Molle e fili di precisione: micro-molle, molle per connettori e parti dinamiche ad alto numero di cicli in cui l'alta resistenza e la resistenza alla corrosione riducono le dimensioni dei pezzi.

-

Attuazione aerospaziale/ad alte prestazioni: piccoli componenti ad alta resistenza esposti ad ambienti aggressivi.

Istantanea di confronto (qualitativa):

| Proprietà / confronto | 316L | 17-4 PH | Inconel 718 | MP35N |

|---|---|---|---|---|

| UTS massima (tipica) | ~75-100 ksi | ~150-200 ksi (PH) | ~150-220 ksi | 260-300 ksi (CW+invecchiato) |

| Corrosione (acqua di mare/SSC) | Da buono a discreto | Buono | Eccellente resistenza localizzata | Eccellente (resistente al pitting/SSC) |

| Biocompatibilità | Buono | Alto (a seconda del grado) | Limitato per gli impianti | Alto (usato negli impianti) |

| Fatica (ciclo elevato) | Moderato | Buono | Molto buono | Eccezionale quando viene elaborato |

| Lavorabilità | Buono | Buono | Difficile | Moderato-difficile |

| Caso d'uso tipico | Ambienti generali di corrosione | Parti strutturali | Alta temperatura e stress | Alta resistenza + ambienti corrosivi/biologici |

Nota di progettazione: L'MP35N spesso consente una significativa riduzione delle dimensioni dei pezzi per ottenere la stessa resistenza funzionale rispetto agli acciai inossidabili o ad alcune leghe di nichel, ma il costo del materiale e la complessità della lavorazione sono maggiori.

Considerazioni sulla progettazione, modalità di guasto e ispezione

Regole di progettazione

-

Evitate inutili intagli e transizioni brusche nei componenti ad alto ciclo di vita: la resistenza alla fatica del MP35N trae vantaggio da filetti generosi e finiture superficiali di pregio.

-

Per i componenti filettati, il controllo del trattamento termico e della durezza è fondamentale per evitare SSC in ambienti acidi.

-

Ove possibile, specificare la finitura superficiale post-lavorazione (lucidatura/elettrolucidatura) per gli impianti e i connettori per acque profonde.

Modalità di guasto da tenere d'occhio

-

Fatica avviata dalla superficie: Una cattiva finitura superficiale, segni di lavorazione o buchi di corrosione possono dare origine a cricche.

-

Invecchiamento eccessivo o improprio: riduce la resistenza o introduce infragilimento; attenersi sempre alle tempere raccomandate dal fornitore.

-

Procedure di saldatura non corrette: Le tensioni residue, il surriscaldamento locale o un metallo d'apporto sbagliato possono degradare la resistenza alla corrosione.

Ispezione e qualificazione

-

Test meccanici (UTS, YS, allungamento) sui campioni del lotto.

-

Controlli di durezza per l'accettazione del servizio NACE/ISO.

-

Test di corrosione/SSC per progetti di servizio acido.

-

Per gli impianti: biocompatibilità a livello di dispositivo secondo ISO 10993 / piani di test normativi.

Considerazioni sui costi e sulla catena di fornitura

L'MP35N è più costoso dei comuni acciai inossidabili e di molte leghe di nichel a causa del contenuto di cobalto e molibdeno e della fusione specializzata (VIM-VAR) e della lavorazione supplementare (lavorazione a freddo + invecchiamento). Considerazioni tipiche dell'acquirente:

-

Economia di progettazione: i componenti più piccoli e leggeri possono compensare il costo più elevato dei materiali.

-

Tempi di consegna e minimi: I fili, i nastri e i formati speciali possono avere tempi di consegna più lunghi; specificare in anticipo le condizioni e la tracciabilità richieste.

-

Più fonti qualificate: per le applicazioni critiche, rifornirsi da stabilimenti qualificati che forniscono materiale certificato AMS / NACE / ISO e forniscono una certificazione completa dei lotti.

Tabelle pratiche

Tabella A - Ricerca rapida delle proprietà (punto di partenza dell'ingegneria)

| Caratteristica | Nota tipica / di progetto |

|---|---|

| Temperatura di esercizio | Da -200°C a ≈ +315°C (dipende dalla tempra; limitato al di sopra di ~450°C) |

| Densità | ~8,2-8,6 g/cm³ (varia a seconda dell'esatto bilanciamento della lega) |

| Modulo di Young | ~200-230 GPa (circa - confermare per la progettazione) |

| Conducibilità termica | Da basso a moderato (verificare i dati del fornitore) |

| Comportamento magnetico | Non magnetico in molte temperature (utile per impianti/sensori di risonanza magnetica) |

Tabella B - Quando scegliere MP35N rispetto alle alternative

| Scenario | Preferito? |

|---|---|

| Alta resistenza + esposizione alla soluzione salina | MP35N |

| Impianto chirurgico con lunga durata a fatica | MP35N o leghe di Ti (confrontare biocompatibilità ed esigenze di imaging) |

| Alta temperatura >500°C | Considerare le superleghe a base di nichel (ad es. IN718, Nimonic) invece dell'MP35N. |

| Elementi di fissaggio non critici sensibili ai costi | Acciai inossidabili o acciai basso legati |

Domande frequenti

D: Qual è la massima resistenza alla trazione che MP35N può raggiungere?

R: Nelle tempere commerciali lavorate a freddo e invecchiate MP35N può raggiungere approssimativamente 260-300 ksi (~1,8-2,07 GPa). Utilizzare i rapporti di prova della cartiera per ottenere valori precisi per lotto.

D: L'MP35N è adatto per il servizio sour oil & gas?

R: Sì, l'MP35N è una delle leghe a più alta resistenza approvate per il servizio acido NACE MR0175/ISO 15156, se lavorata entro le temperature e le durezze specificate. Confermare la certificazione del fornitore.

D: L'MP35N può essere utilizzato per gli impianti?

R: Sì, è stato utilizzato in impianti cardiovascolari e dispositivi ortodontici e compare nelle specifiche dei materiali per impianti (ad esempio, riferimenti ASTM F562 / ISO 5832-6). I test di biocompatibilità a livello di dispositivo sono comunque necessari.

D: Come viene rafforzato l'MP35N?

R: Mediante deformazione meccanica a freddo (incrudimento) seguita da un invecchiamento controllato (incrudimento per precipitazione). Il trattamento termico da solo non produce le resistenze più elevate.

D: L'MP35N è magnetico?

R: In molte tempere dei prodotti è generalmente descritto come amagnetico, il che è utile per la compatibilità con l'imaging medicale, ma è necessario controllare i trattamenti termici specifici e le parti per verificare la presenza di magnetismo residuo.

D: Quali sono le modalità di guasto più comuni?

R: Fatica iniziata dalla superficie, trattamento termico improprio con conseguente perdita di tenacità alla frattura ed errori di saldatura/lavorazione che compromettono la resistenza alla corrosione.

D: L'MP35N può essere saldato?

R: Sì, ma la saldatura richiede un controllo accurato, considerazioni sul trattamento termico post-saldatura e controlli di compatibilità; per molti componenti ad alte prestazioni è preferibile la giunzione meccanica o evitare i giunti saldati.

D: Come si colloca l'MP35N rispetto al titanio per gli impianti?

R: L'MP35N offre una resistenza molto più elevata e un'eccellente resistenza alla fatica; il titanio ha una densità inferiore ed è ampiamente utilizzato per l'osteointegrazione. La scelta dipende dai carichi di progetto, dalle dimensioni, dalle esigenze di imaging e dal profilo di biocompatibilità.

D: L'MP35N è disponibile in forma di filo?

R: Sì. I fili rotondi, piatti e sagomati sono forme commerciali comuni, soprattutto per molle, ortodonzia e contatti elettrici.

D: Quali standard devo specificare per l'approvvigionamento?

R: Includere UNS R30035, le specifiche AMS/ASTM richieste dal vostro settore (ad esempio, AMS 5844/5845, ASTM F562, ISO 5832-6, NACE MR0175 / ISO 15156, a seconda dei casi) e richiedere certificati di laminazione e registrazioni di trattamenti termici.

Lista di controllo pratica finale per ingegneri e acquirenti

-

Specificare l'esatta tempra e le proprietà meccaniche richieste nell'ordine di acquisto (non acquistare genericamente "MP35N").

-

Richiedere la certificazione completa della cartiera e i registri dei trattamenti termici per i pezzi critici.

-

Per il servizio acido, specificare la conformità NACE MR0175 / ISO 15156 e la durezza ammissibile.

-

Per gli impianti, richiedere test biologici a livello di dispositivo e prove di conformità normativa.

-

Quando la vita a fatica è importante, ispezionare la finitura superficiale e richiedere fasi di finitura (elettrolucidatura, passivazione).

-

Prevedere un aumento dei costi dei materiali e un potenziale allungamento dei tempi di consegna; considerare l'audit dei fornitori per le catene di fornitura critiche.

Ciò che non ho potuto trattare in modo approfondito

Questa panoramica tecnica sintetizza le schede tecniche del settore, gli studi di pari livello e le linee guida dei fornitori. Non sostituisce:

-

Rapporti di prova dei materiali esatti e certificati per un determinato calore/lotto (obbligatorio per la progettazione).

-

Piani di test normativi a livello di dispositivo per gli impianti (ISO 10993 / requisiti del fascicolo tecnico FDA o CE).

-

Procedure di saldatura specifiche (WPS/PQR) per ogni processo di giunzione - queste devono essere sviluppate e qualificate dai fabbricanti.

Riferimenti autorevoli

- Carpenter Technology - Panoramica tecnica e schede tecniche della lega MP35N

- Johnson Matthey (scheda tecnica) - Dati tecnici MP35N® (composizione, proprietà, standard)

- PubMed / NIH - Riferimenti di studi di biocompatibilità per MP35N (studio sottoposto a revisione paritaria)

- ASM International - Voci dell'Alloy Digest e commenti tecnici per MP35N