Le leghe metalliche costituiscono la spina dorsale dell'ingegneria e della produzione moderna. Una lega accuratamente selezionata può migliorare notevolmente la forza, la tenacità, la resistenza all'usura, il comportamento alla corrosione, la stabilità termica o le prestazioni elettriche rispetto al metallo di base. Per le applicazioni di ingegneria generale, gli acciai (al carbonio e legati) e le comuni leghe non ferrose (famiglie di alluminio, rame, nichel e titanio) coprono la maggior parte delle esigenze; i settori ad alte prestazioni dipendono dalle superleghe, dalle leghe di titanio e dalle leghe speciali di metalli preziosi o refrattari. La scelta delle leghe deve essere adeguata ai requisiti meccanici, all'esposizione ambientale, al percorso di fabbricazione e agli standard normativi.

1. Che cos'è una lega - definizione e convenzioni di denominazione

Una lega è un materiale metallico ottenuto dalla combinazione di due o più elementi chimici, di cui almeno uno è un metallo. Il risultato che si intende ottenere è un materiale che presenta proprietà diverse dai metalli costituenti puri, in genere migliori prestazioni meccaniche o ambientali. Le leghe commerciali sono denominate con nomi tradizionali (ottone, bronzo), con codici standardizzati (AISI, SAE, UNS, EN) o con nomi commerciali proprietari. Una chiara specificazione della composizione della lega, della tempra/trattamento termico e della forma del prodotto è essenziale per ottenere prestazioni ripetibili.

Sistemi di nomenclatura comunemente utilizzati

-

Codici numerici AISI/SAE per acciai e leghe a base di ferro (per uso storico e industriale).

-

UNS (Unified Numbering System) per i metalli e le leghe in generale, in cui un codice alfanumerico si collega alle gamme chimiche.

-

Numeri EN (European Norm) e designazioni ISO nel commercio internazionale.

-

Nomi commerciali o proprietari per leghe specializzate (ad esempio, Inconel, Hastelloy, Monel).

2. Classificazione di massima: ferrosi e non ferrosi

I materiali vengono solitamente suddivisi in due gruppi di alto livello: leghe ferrose (contengono ferro come costituente primario) e leghe non ferrose (non contengono ferro come metallo primario). Questa classificazione determina il comportamento magnetico, le proprietà tipiche e le applicazioni più comuni. Le leghe ferrose comprendono acciai al carbonio, acciai legati, acciai per utensili, acciai inossidabili e ghise. Le leghe non ferrose comprendono alluminio, rame, nichel, titanio, magnesio, piombo, leghe di metalli preziosi e molti sistemi speciali.

Le principali implicazioni pratiche:

-

Le leghe ferrose sono generalmente più resistenti e meno costose per l'uso strutturale; molte richiedono una protezione dalla corrosione in ambienti esposti.

-

Le leghe non ferrose spesso offrono una migliore resistenza alla corrosione, una minore densità o una maggiore conducibilità elettrica/termica.

-

Molte scelte ingegneristiche si riducono a compromessi tra massa, forza, resistenza alla corrosione e costi.

3. Le principali famiglie di leghe: sintesi, caratteristiche e gradi comuni

3.1 Acciai al carbonio e acciai legati (ferrosi)

-

Cosa sono: Leghe ferro-carbonio con quantità controllate di altri elementi (Mn, Si, Cr, Ni, Mo, V, ecc.) per ottenere resistenza e tenacità.

-

Usi comuni: Elementi strutturali, tubazioni, elementi di fissaggio, componenti di macchine.

-

Gradi rappresentativi: A36 (strutturale), 1018 (a basso tenore di carbonio), 4140 (acciaio legato al cromo-molibdeno).

-

Note: Il trattamento termico (tempra e rinvenimento) viene utilizzato per regolare la durezza e la tenacità.

3.2 Acciai inossidabili (ferrosi, resistenti alla corrosione)

-

Cosa sono: Leghe ferro-cromo (nichel, molibdeno, azoto, ecc.) con cromo minimo tipicamente superiore a ~11% per formare un ossido passivo. Sottofamiglie tipiche: acciai inossidabili austenitici, ferritici, martensitici, duplex e a indurimento per precipitazione.

-

Gradi rappresentativi: 304 (austenitico per uso generale), 316 (austenitico con molibdeno per resistenza marina), 430 (ferritico), 17-4 PH (indurimento per precipitazione).

-

Nota pratica: La serie 300 contiene nichel e offre una resistenza superiore alla corrosione; la serie 400 contiene in genere meno nichel e più carbonio, con un diverso comportamento meccanico/corrosione.

3.3 Ghise (ferrose, ad alto tenore di carbonio)

-

Cosa sono: Leghe ferro-carbonio-silicio con carbonio più elevato (>2%) rispetto agli acciai; i tipi includono ghise grigie, duttili (nodulari), bianche e malleabili.

-

Utilizzi: Blocchi motore, raccordi per tubi, basamenti di macchine pesanti; la ghisa duttile combina la colabilità con una maggiore resistenza alla trazione e duttilità.

3.4 Leghe di alluminio (non ferrose, leggere)

-

Cosa sono: Leghe a base di Al in lega con Mg, Si, Cu, Zn, Mn e altri. Le tempere e le serie più utilizzate comprendono le serie 2000, 3000, 4000, 5000, 6000 e 7000.

-

Gradi rappresentativi6061 (Al-Mg-Si, strutturale per usi generici), 7075 (Al-Zn-Mg, aerospaziale ad alta resistenza).

-

Utilizzi: Trasporti, aerospaziale, imballaggio, scambiatori di calore.

-

Standard: Diverse specifiche ASTM controllano la chimica e le proprietà meccaniche di lamiere, piastre ed estrusi.

3.5 Leghe di rame (ottone, bronzo, cupronichel)

-

Cosa sono: Rame di base con Zn (ottone), Sn (bronzo), Ni (cupronichel) e altre aggiunte per ottimizzare le proprietà. Buona conducibilità elettrica/termica, resistenza alla corrosione in molti ambienti.

-

Gradi rappresentativi: C11000 (rame elettrolitico), C36000 (ottone da lavorazione libera), CuNi 90/10 (cupronichel marino).

3.6 Leghe a base di nichel e superleghe

-

Cosa sono: Sistemi ricchi di nichel in lega con Cr, Co, Al, Ti, Mo ed elementi refrattari. Progettati per garantire la resistenza alle alte temperature e all'ossidazione.

-

Leghe rappresentative: Inconel 625, Inconel 718, Hastelloy X, leghe Rene.

-

Applicazioni: Motori a reazione, turbine a gas, processi chimici ad alta temperatura.

3.7 Leghe di titanio

-

Cosa sono: Titanio con Al, V, Mo e altri elementi per ottenere un'elevata resistenza al peso e un'eccellente resistenza alla corrosione; si distingue per la biocompatibilità.

-

Gradi rappresentativi: Ti-6Al-4V (ampiamente utilizzato in campo aerospaziale e medico).

-

Utilizzi: Strutture aerospaziali, impianti medici, servizi corrosivi.

3.8 Leghe di magnesio

-

Cosa sono: Metalli a bassissima densità legati con Al, Zn, Mn per applicazioni strutturali leggere in cui il peso è fondamentale.

-

Utilizzi: Strutture secondarie per il settore automobilistico e aerospaziale, alloggiamenti per l'elettronica.

3,9 Piombo, stagno e leghe speciali a bassa fusione

-

Cosa sono: Leghe tenere o a bassa fusione utilizzate per cuscinetti (Babbitt), saldature (stagno-piombo, senza piombo), applicazioni di schermatura e radiazioni (piombo-base).

-

Nota ambientale: Molte leghe contenenti piombo sono soggette a restrizioni normative; le saldature senza piombo sono comuni nell'elettronica.

3.10 Leghe di metalli preziosi e monete

-

Cosa sono: Leghe di oro, argento e platino utilizzate per la gioielleria, i contatti elettronici e la catalisi. L'argento sterling e l'oro crown ne sono un esempio.

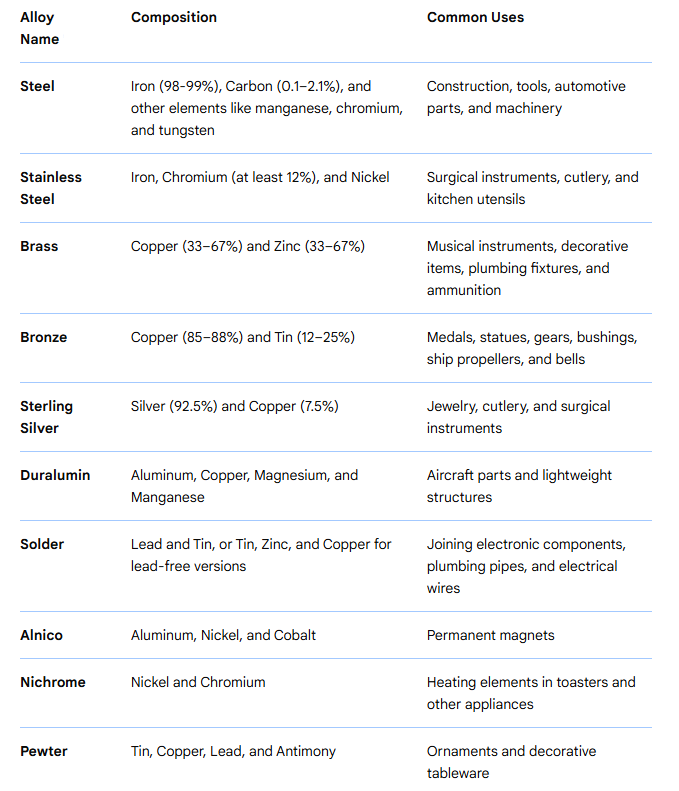

4. Composizioni chimiche tipiche e tabelle di riferimento rapido delle proprietà

Di seguito sono riportate tabelle compatte e pratiche per un rapido confronto. Gli intervalli di percentuale sono indicativi; le specifiche esatte dipendono dal grado e dallo standard scelto.

Tabella 1: Confronto tra famiglie di leghe di alto livello

| Famiglia di leghe | Elementi di base tipici | Punti di forza | Densità tipica (g/cm³) | Usi tipici |

|---|---|---|---|---|

| Acciaio al carbonio | Fe + C + Mn | Basso costo, elevata resistenza dopo il trattamento termico | 7.85 | Strutturale, macchinari |

| Acciaio inox | Fe + Cr (+Ni, Mo) | Resistenza alla corrosione, formabilità | 7.7-8.0 | Alimentare, medico, marino |

| Leghe di alluminio | Al + Mg/Si/Cu/Zn | Leggero, resistente alla corrosione | 2.6-2.8 | Trasporto, scambiatori di calore |

| Leghe di rame | Cu + Zn/Sn/Ni | Conduttività, resistenza alla corrosione | 8.4-8.9 | Elettrico, nautico, idraulico |

| Leghe di nichel | Ni + Cr/Al/Co | Resistenza alle alte temperature | 8.2-8.9 | Turbine, impianti chimici |

| Leghe di titanio | Ti + Al/V | Elevata resistenza al peso, resistenza alla corrosione | 4.4-4.6 | Aerospaziale, medico |

(Fonti della Tabella 1: letteratura generale e schede tecniche dei materiali).

Tabella 2: Tipi rappresentativi di acciaio inossidabile e chimiche rapide

| Grado | Famiglia | Cr (%) | Ni (%) | Mo (%) | Note |

|---|---|---|---|---|---|

| 304 | Austenitico | 18-20 | 8-10 | 0 | Uso generale, servizio di ristorazione |

| 316 | Austenitico | 16-18 | 10-14 | 2-3 | Migliore resistenza alla vaiolatura (marina) |

| 430 | Ferritico | 16-18 | 0-0.75 | 0 | Magnetico, meno resistente alla corrosione |

| 17-4 PH | Indurimento per precipitazione | 15-17.5 | 3-5 | 0 | Trattamento termico ad alta resistenza |

Tabella 3: Serie di leghe di alluminio comuni

| Serie | Principale elemento di lega | Applicazioni tipiche |

|---|---|---|

| 1xxx | Al puro | Conduttori elettrici |

| 2xxx | Cu | Strutture aerospaziali (resistenza) |

| 5xxx | Mg | Marine e strutturali (saldabili) |

| 6xxx | Mg + Si | Estrusioni, strutturali generiche (6061) |

| 7xxx | Zn | Aerospaziale ad alta resistenza (7075) |

Tabella 4: Leghe tipiche a base di rame

| Lega | Composizione principale | Vantaggio tipico della proprietà | Caso d'uso |

|---|---|---|---|

| Ottone | Cu + Zn | Buona lavorabilità, discreta resistenza alla corrosione | Raccordi, valvole |

| Bronzo | Cu + Sn | Maggiore resistenza all'usura | Cuscinetti, fusioni artistiche |

| Cupronichel | Cu + Ni | Resistenza alla corrosione marina | Scambiatori di calore, tubi del condensatore |

5. Leghe ad alte prestazioni e speciali

5.1 Superleghe

Le superleghe a base di nichel sono progettate per garantire una resistenza a lungo termine in condizioni di scorrimento e ossidazione ad alte temperature, come avviene nelle turbine a gas. Gli elementi di lega critici includono Co, Cr, Al, Ti ed elementi refrattari minori. La lavorazione tipica comprende la fusione a induzione sotto vuoto, la solidificazione direzionale o la colata a cristallo singolo per resistere allo scorrimento.

5.2 Leghe refrattarie

Le leghe a base di molibdeno, tungsteno, niobio o tantalio operano a temperature estreme. Richiedono metodi di lavorazione speciali e sono utilizzate in forni, ugelli di razzi e applicazioni nucleari. Le norme pertinenti e le schede tecniche dei fornitori definiscono i livelli di impurità accettabili a causa della loro influenza sulla duttilità e sulla ricristallizzazione.

5.3 Leghe di nichel resistenti alla corrosione

L'Hastelloy e le composizioni simili resistono al cloruro, al nitrico e agli ambienti acidi nei processi chimici. La scelta deve tenere conto della compatibilità galvanica e della metallurgia di saldatura.

5.4 Leghe biomediche di titanio e cobalto-cromo

Le leghe Ti-6Al-4V e cobalto-cromo (CoCrMo) sono comuni negli impianti; la biocompatibilità, il comportamento a rilascio di ioni e le prestazioni a fatica ne determinano la scelta. La finitura superficiale e la compatibilità con la sterilizzazione sono problemi pratici.

6. Metodi di produzione e loro effetto sulle proprietà della lega

Le prestazioni della lega dipendono non solo dalla composizione, ma anche dal metodo di produzione:

-

Colata: Ottimo per forme complesse e pezzi ad alto volume; la microstruttura dipende dalla velocità di raffreddamento e dall'inoculazione. Le ghise sono un esempio tipico.

-

Lavorazione del battuto (laminazione, forgiatura, estrusione): Produce una microstruttura raffinata e una resistenza direzionale; è comunemente usato per acciai, estrusioni di alluminio e prodotti in rame.

-

Metallurgia delle polveri e produzione additiva: Consente di ottenere forme quasi nette, microstrutture personalizzate e prodotti chimici complessi; il controllo della porosità e del trattamento termico è fondamentale.

-

Trattamento termico: Ricottura, normalizzazione, tempra e rinvenimento, trattamento in soluzione e invecchiamento modificano la distribuzione delle fasi e la struttura dei precipitati, mettendo così a punto la forza/duttilità e la resistenza alla corrosione.

Note di lavorazione:

-

La saldatura aggiunge cicli termici; la scelta dell'apporto e il trattamento termico post-saldatura sono importanti per ottenere la stessa resistenza alla corrosione e la stessa forza.

-

La durezza di lavorazione e il comportamento di indurimento del lavoro influenzano la scelta degli utensili.

7. Standard chiave, test e tracciabilità

Le norme definiscono gli intervalli di composizione chimica, i metodi di prova meccanica e i criteri di accettazione. Per garantire l'affidabilità e la conformità alle normative, le specifiche di acquisto devono fare riferimento a standard di consenso (ASTM, EN, ISO, SAE, UNS):

-

ASTM fornisce centinaia di norme sui metalli che specificano le caratteristiche chimiche e meccaniche per le forme e le applicazioni dei prodotti.

-

NIST mantiene dati termofisici e set di proprietà verificate utili per i calcoli e le simulazioni di progettazione. NIST

-

ASM Internazionale e società tecniche equivalenti pubblicano schede tecniche delle leghe, sintesi delle prestazioni e linee guida orientate alla progettazione.

Le migliori pratiche di tracciabilità:

-

Richiedere i rapporti di prova del mulino (MTR) o il certificato di conformità con ogni calore/lotto.

-

Per i componenti critici, specificare l'analisi indipendente del materiale (test spettrochimici) e i risultati dei test meccanici per l'accettazione.

8. Lista di controllo pratica per la selezione delle leghe

Quando si sceglie una lega per un nuovo componente, è necessario analizzare questi elementi e documentarli nella specifica.

-

Requisiti funzionali: resistenza, durata a fatica, rigidità e conduttività richieste.

-

Ambiente: intervallo di temperature, presenza di cloruri, acidi, abrasione, esposizione ai raggi UV.

-

Vincolo di massaLa minimizzazione del peso è una priorità (privilegiare l'alluminio, il titanio, il magnesio)?

-

Metodo di produzionefusi, lavorati, saldati, additivati; ciò influisce sulle chimiche e sulle tempere ammissibili.

-

Trattamento della superficie: si utilizzerà la placcatura, l'anodizzazione o il rivestimento? Alcune leghe accettano i rivestimenti meglio di altre.

-

Costo e fornituradisponibilità e volatilità dei costi (i prezzi del nichel e del cobalto possono essere volatili).

-

Standard e certificazionevincoli normativi, MTR richiesti o test di accettazione speciali.

-

Ciclo di vita e riciclabilitàGestione del fine vita, restrizioni ambientali (restrizioni su piombo e cadmio).

-

Compatibilità: potenziale galvanico rispetto ai materiali di accoppiamento per evitare la corrosione.

-

Piano di testSpecificare le prove di trazione, d'urto, di tenacità alla frattura e di corrosione, se necessario.

9. Tabelle di confronto - ricerca rapida per gli ingegneri

Tabella 5: Confronto rapido delle proprietà fisiche (intervalli tipici)

| Proprietà | Acciaio al carbonio | Inox (serie 300) | Alluminio 6061 | Rame C110 | Titanio Ti-6Al-4V |

|---|---|---|---|---|---|

| Densità (g/cm³) | 7.8 | 7.9 | 2.7 | 8.96 | 4.43 |

| Modulo elastico (GPa) | 200 | 200 | 69 | 120 | 115 |

| Resistenza alla trazione (MPa) | 350-700 (variabile) | 500-900 | 150-350 | 200-400 | 800-1100 |

| Conduttività termica (W/mK) | 50 | 16 | 150-170 | 380 | 7-10 |

| Resistenza alla corrosione | Basso (a meno che non sia rivestito) | Alto | Buono (si ossida) | Eccellente (in molti) | Eccellente |

Tabella 6: Considerazioni sulla saldatura (generale)

| Famiglia di leghe | Saldabilità | Approccio tipico al riempimento | Trattamento post-saldatura |

|---|---|---|---|

| Acciai al carbonio | Buono | Riempitivi di composizione simile | Spesso si consiglia di alleviare lo stress o di temperare il dolore |

| Acciai inossidabili | Variabile | Riempitivi accoppiati o sovra-legati; evitare la sensibilizzazione | Ricottura in soluzione o passivazione dove necessario |

| Alluminio | Buono ma a rischio di fessurazione a caldo | Cariche adeguate di Si/Mg | Rilievo delle sollecitazioni e soluzione/invecchiamento per i materiali da trattare termicamente |

| Superleghe di nichel | Difficile | Metalli d'apporto specializzati | Trattamento termico controllato, spesso HIP per le parti fuse |

| Titanio | Buono in ambiente controllato | Cariche di leghe simili sotto gas inerte | Non è necessaria alcuna post-saldatura se la lavorazione è corretta |

10. Domande frequenti

D1: Qual è il modo più semplice per decidere tra acciaio e alluminio per una parte strutturale?

A1: Confrontare il rapporto resistenza/peso, l'esposizione alla corrosione e il costo. Se il peso è fondamentale e la resistenza moderata è sufficiente, l'alluminio è spesso vincente. Per i carichi pesanti e le strutture di grandi dimensioni sensibili ai costi, di solito si preferisce l'acciaio al carbonio o legato. Verificare anche i metodi di giunzione e il comportamento a fatica.

D2: In che modo l'acciaio inossidabile resiste alla corrosione?

A2: Gli acciai inossidabili formano una sottile pellicola di ossido ricca di cromo sulla superficie che limita l'ulteriore ossidazione. Questo strato passivo si riforma quando viene danneggiato, a condizione che nella lega sia presente una quantità sufficiente di cromo e che le condizioni ambientali non lo attacchino in modo aggressivo.

D3: Le leghe di alluminio sono magnetiche?

A3: No. L'alluminio e le sue leghe comuni non sono magnetiche. Questo è un vantaggio per gli alloggiamenti elettronici e per alcune applicazioni speciali.

D4: Cosa sono le superleghe e quando devono essere utilizzate?

A4: Le superleghe sono leghe specializzate a base di nichel o cobalto progettate per garantire resistenza alle alte temperature e all'ossidazione. Vengono utilizzate nei motori a turbina, negli scarichi e nei reattori chimici ad alta temperatura, dove gli acciai comuni e le leghe convenzionali falliscono.

D5: Perché alcune leghe hanno molti nomi commerciali?

A5: La lavorazione proprietaria, le modifiche chimiche esatte e il marchio del fornitore portano a molti nomi commerciali. Per la progettazione, fare sempre riferimento al numero standard o alla specifica chimica completa piuttosto che ai soli nomi commerciali.

D6: Come si legge un rapporto di prova del mulino (MTR)?

A6: Verificare il numero di calore, la composizione chimica rispetto allo standard specificato, i valori delle prove meccaniche (snervamento, trazione, allungamento) e la forma del prodotto. Confermare eventuali trattamenti termici speciali e condizioni superficiali dichiarate.

D7: Tutte le leghe di rame conducono l'elettricità allo stesso modo?

A7: No. Il rame puro ha la migliore conduttività elettrica; le leghe riducono la conduttività. Per i conduttori, utilizzare rame ad alta purezza; per le proprietà meccaniche o di corrosione, utilizzare ottone o bronzo.

D8: A quali norme devo fare riferimento per gli estrusi di alluminio?

A8: ASTM B221 per barre, forme e tubi estrusi in alluminio e altre specifiche ASTM/EN a seconda dell'applicazione e della lega scelta. Specificare sempre lega, tempra e standard negli ordini di acquisto.

D9: In che modo i diagrammi di fase aiutano a selezionare le leghe?

A9: I diagrammi di fase mostrano la stabilità delle fasi in funzione della temperatura e della composizione, indicando le finestre di trattamento termico, le linee di solvenza per i precipitati e gli intervalli di fusione o solidificazione. Sono fondamentali per progettare i trattamenti termici e controllare la microstruttura.

Q10: Quali prove sono consigliate per un componente critico di sicurezza?

A10: Combinare prove meccaniche (trazione, impatto, tenacità alla frattura), prove non distruttive (ultrasuoni, radiografia), metallografia e analisi chimica. Per gli ambienti estremi, aggiungere prove di corrosione e di creep se il servizio è ad alta temperatura.