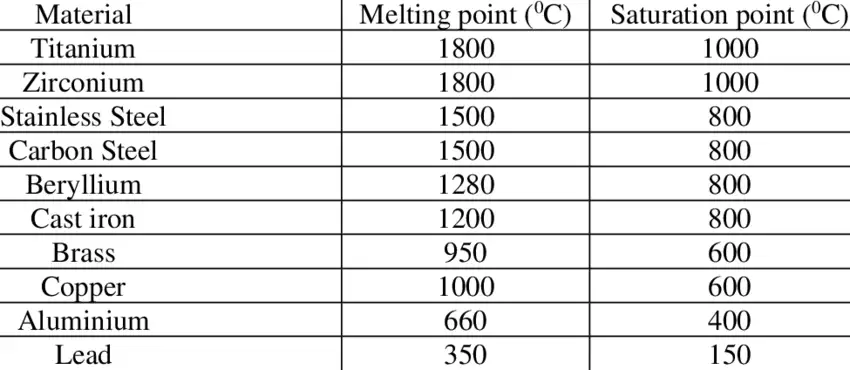

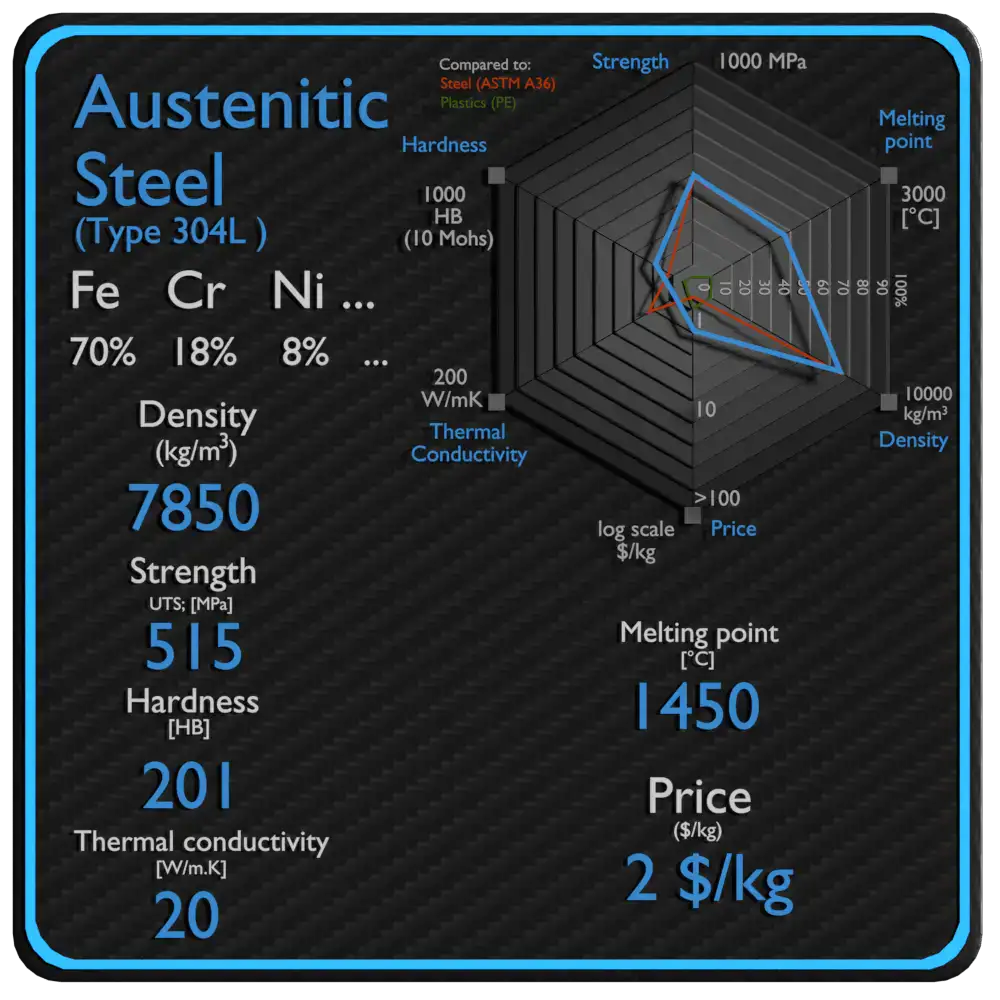

Gli acciai inossidabili non hanno un unico punto di fusione universale; a seconda del grado e della chimica, il loro comportamento di fusione rientra approssimativamente in 1.325-1.530 °C (2.417-2.786 °F)con gradi commerciali comuni che si raggruppano tra 1.375 °C e 1.455 °C. Ad esempio, l'austenitico 304 ha tipicamente un solidus ≈ 1,400 °C e un liquidus ≈ 1,450-1,455 °C, mentre alcuni gradi ferritici e martensitici (ad esempio, 410) fondono più vicino all'estremità superiore dell'intervallo (≈ 1,480-1,530 °C). Questi intervalli sono determinati dalle leghe (Ni, Cr, Mo, C, ecc.) e dal fatto che si citi un'unica temperatura di fusione o una temperatura di fusione gamma (solidus → liquidus).

Cosa significa "punto di fusione" per le leghe: solidus vs liquidus

Per un elemento puro esiste un'unica e netta temperatura di fusione. Per le leghe multicomponente, come gli acciai inossidabili, la fusione avviene normalmente nell'arco di un gamma. I metallurgisti usano due termini:

-

Solidus: la temperatura alla quale la lega inizia a fondere (prima comparsa del liquido).

-

Liquidus: la temperatura alla quale la lega diventa completamente liquida (l'ultimo solido scompare).

Quando le specifiche indicano il "punto di fusione" dell'acciaio inossidabile, di solito intendono il punto di fusione pratico. gamma tra solidus e liquidus (o forniscono valori medi approssimativi). Per molte leghe inossidabili comuni il solidus è circa 1,375-1,450 °C e il liquidus cade circa 30-80 °C superiore a seconda della composizione.

Intervalli di fusione tipici per famiglia di acciaio inossidabile

Prima un breve riassunto, poi una tabella in basso:

-

Austenitico (serie 300, serie 200): in genere gli intervalli di fusione più bassi tra i gradi inossidabili commerciali, perché il contenuto di nichel più elevato in genere deprime leggermente il solidus/liquidus. Esempio: 304 ≈ 1,400-1,455 °C; 316 ≈ 1,375-1,400 °C (varia a seconda della fonte e della chimica esatta).

-

Ferritico (serie 400): cromo più elevato con poco/nessun nichel; intervalli di fusione spesso più elevati, ad esempio 430 a volte citato 1,425-1,510 °C.

-

Martensitico (410, 420, 440): spesso vicino all'intervallo superiore, ad esempio 410 ≈. 1,480-1,530 °C.

-

Duplex (2205 e simili)intermedio; l'intervallo di fusione può situarsi tra i valori austenitici e ferritici (ad esempio, 1.385-1.445 °C per alcuni duplex).

-

Indurimento per precipitazione (17-4PH, 15-5PH): spesso intorno a 1,400-1,440 °C a seconda della variante di lega.

Tabella di riferimento rapido grado per grado

Nota: i valori sono intervalli tipici pubblicati (solidus → liquidus). Quando si specifica il trattamento termico o la colata, utilizzare sempre i dati del fornitore/lotto o un'autorevole scheda tecnica dei materiali per la lega esatta.

| Grado / Designazione | Solidus tipico (°C) | Liquido tipico (°C) | Tipico Fahrenheit |

|---|---|---|---|

| 304 / 304L (austenitico) | 1,400 | 1,450-1,455 | 2,550 → 2,650 °F |

| 316 / 316L (austenitico) | 1,375 | 1,400 | 2,507 → 2,552 °F |

| 2205 (Duplex) | 1,385 | 1,445 | ~2,525 → 2,633 °F |

| 430 (ferritico) | 1,425 | 1,510 | 2,597 → 2,750 °F |

| 410 (Martensitico) | 1,480 | 1,530 | 2,696 → 2,786 °F |

| 420 / 440C (posate, martensitiche ad alta concentrazione) | 1,450 | 1,510 | 2,642 → 2,750 °F |

(La sintesi della tabella è stata ricavata da schede standardizzate e da dati di associazione; piccole discrepanze si verificano tra le fonti a causa delle finestre compositive consentite e della tecnica di misurazione).

Come gli elementi di lega modificano il comportamento di fusione

L'intervallo di fusione di una lega inossidabile non è casuale: è controllato dalla chimica. Influenze chiave:

-

Nichel (Ni)tende a stabilizzare la fase austenitica e in genere abbassa leggermente l'intervallo di fusione rispetto alle composizioni Fe-Cr; le leghe ad alto tenore di Ni (austenitiche) fondono comunemente a una temperatura leggermente inferiore rispetto alle ferritiche ad alto tenore di Cr e basso tenore di Ni.

-

Cromo (Cr)Il cromo ha un punto di fusione elevato (≈ 1.863 °C) e frazioni di cromo più elevate possono innalzare alcune parti del diagramma di fase, ampliando gli intervalli di fusione e spostando il liquidus verso l'alto.

-

Molibdeno (Mo): aggiunto per la resistenza al pitting e alle alte temperature; il Mo modifica localmente il liquido/solido e può ampliare la finestra di fusione.

-

Carbonio (C): piccole aggiunte di carbonio formano carburi, che influenzano il comportamento locale di fusione (ad esempio, eutettici a bassa fusione intorno a carburi o solfuri) e possono modificare l'intervallo di fusione apparente nei test metallurgici.

-

Elementi minori / contaminanti (S, P, Si, Mn)zolfo e fosforo possono formare componenti a bassa fusione (solfuri, fosfuri), che riducono le temperature di fusione locali e creano problemi di saldabilità o di comportamento a caldo.

Una considerazione pratica: due calori "304" provenienti da mulini diversi possono mostrare punti finali dell'intervallo di fusione leggermente diversi a causa delle bande chimiche consentite (ad esempio, il Ni può variare di ±1-2% e il C varia). Per una colata precisa o per la produzione di additivi, utilizzare l'analisi del melt-shop per quel calore.

Diagrammi di fase, eutettiche e perché esistono i range

Il comportamento di fusione delle leghe è meglio compreso dai diagrammi di fase multicomponente. Gli acciai inossidabili sono basati su Fe-Cr-Ni (e altri elementi minori). Le interazioni generano eutettico o peritettonica reazioni in alcune zone di composizione. Dove esiste un eutettico, la lega può mostrare una reazione di fusione relativamente netta; altrove la fusione parziale inizia prima e termina dopo, producendo un ampio gap di liquidità.

In parole povere:

-

Se la composizione della lega si trova vicino a un'eutettica binaria semplice, la fusione può iniziare a una temperatura inferiore.

-

Se si trova in un campo multifase complesso, il solidus può essere più basso e il liquidus più alto - un intervallo di fusione più ampio.

I produttori utilizzano diagrammi di fase e calcoli termochimici (software termodinamici come CALPHAD) per prevedere questi comportamenti quando progettano le leghe o impostano i parametri di fusione.

Come viene misurata e riportata la temperatura di fusione

Tecniche di laboratorio comuni:

-

Calorimetria differenziale a scansione (DSC) - misura il flusso di calore e identifica gli eventi di fusione endotermica. Ottimo per campioni di piccole dimensioni e per il rilevamento preciso di solidus/liquidus.

-

Analisi termica differenziale (DTA) - principio simile; registra le differenze di temperatura rispetto a un riferimento.

-

Microscopia dopo il riscaldamento controllato - riscaldare i campioni a temperature graduate, raffreddarli e ispezionarli metallograficamente per verificare la prima comparsa di liquido.

-

Misure con termocoppia in impianti di fusione - utilizzato nelle fonderie per le fusioni in massa (meno preciso ma pragmatico).

Le schede tecniche di solito riportano solidus e liquido o fornire un intervallo di fusione nominale. Quando si citano numeri per la progettazione, preferire solidus/liquidus da schede tecniche riconosciute (MatWeb/ASM o certificati del fornitore) piuttosto che singoli valori di "punto di fusione".

Implicazioni pratiche per la fabbricazione, la giunzione e la fusione

-

Saldatura: La saldatura per fusione fonde intenzionalmente un volume ridotto; la conoscenza dell'intervallo di fusione guida l'apporto di calore, la selezione dell'apporto e le velocità di raffreddamento. Poiché gli acciai inossidabili fondono in un intervallo, il controllo del bagno di saldatura e la diluizione con il metallo d'apporto sono importanti per evitare i costituenti a bassa fusione (ad esempio, le inclusioni ricche di zolfo).

-

Brasatura vs. saldatura: La brasatura utilizza metalli d'apporto che fondono al di sotto del solidus dell'acciaio ospite e si basa sull'azione capillare. Poiché l'acciaio inossidabile fonde a temperature molto elevate, le leghe per brasatura devono essere scelte per fondere a temperature significativamente inferiori al solidus dell'acciaio inossidabile.

-

Fusione e rifusione: Nelle fonderie e nei forni ad arco elettrico, la conoscenza della finestra di fusione e del liquidus aiuta a controllare le reazioni delle scorie, le aggiunte di leghe e a prevenire la perdita di elementi volatili. Le miscele di rottami inossidabili devono essere gestite in modo che la chimica finale rientri nelle fasce previste.

-

Produzione additiva (AM): I processi di fusione laser a letto di polvere e a energia diretta funzionano fondendo le particelle di polvere. La chimica della polvere, la dimensione delle particelle e il profilo termico devono rispettare l'intervallo di fusione del materiale per evitare la mancanza di fusione o l'eccessiva evaporazione degli elementi di lega (soprattutto Ni e Mo). Utilizzare le schede tecniche dei fornitori di polveri e le finestre di processo qualificate.

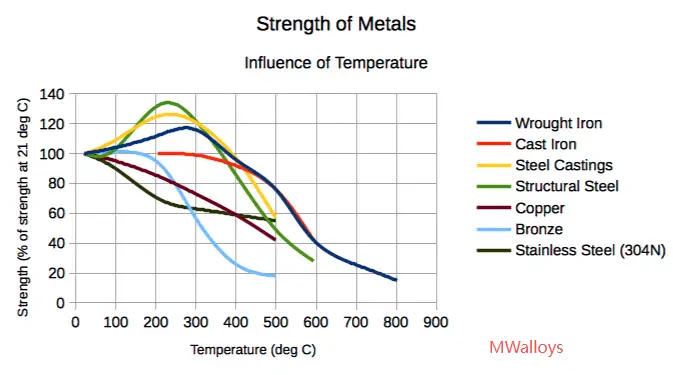

Fusione rispetto alla temperatura di servizio: perché i limiti di servizio sono molto più bassi

La fusione è una temperatura di fine vita assoluta per l'integrità strutturale; tuttavia, servizio o temperature massime di esercizio sono impostati molto al di sotto della fusione per diversi motivi:

-

Creep e ossidazione si verificano a temperature molto più basse (ad esempio, molti austenitici perdono la resistenza meccanica utilizzabile ben al di sotto dei 1.000 °C). Le leghe ricche di nichel possono mantenere la resistenza a temperature più elevate, ma presentano comunque dei limiti per lunghi periodi.

-

Trasformazioni di fase (sensibilizzazione, precipitazione della fase sigma) che danneggiano la resistenza alla corrosione si verificano nella finestra di 400-900 °C e sono importanti molto prima della fusione.

-

Squame protettive si rompono o accelerano la solfatazione e l'ossidazione a temperature intermedie. Per questo motivo le temperature massime raccomandate per il servizio continuo sono spesso indicate tra 600-1,050 °C a seconda del grado, non vicino all'intervallo di fusione.

Riciclaggio, fusione di rottami e pratica dei forni industriali

Nella pratica industriale, l'acciaio inossidabile viene spesso prodotto in forni ad arco elettrico o a induzione, utilizzando elevate percentuali di rottami. Punti chiave:

-

Controllo della chimica La composizione dei rottami varia a seconda del tipo di lavorazione. I laboratori di fusione controllano e aggiungono elementi di lega per soddisfare le specifiche di qualità.

-

Controllo dell'inclusione e gestione delle scorie perché le inclusioni a bassa fusione possono ridurre la temperatura effettiva di fusione in regioni localizzate, causando difetti di fusione.

-

Considerazioni sull'energia: La fusione degli inossidabili consuma molta energia a causa delle alte temperature; l'efficienza del processo, il dosaggio dell'ossigeno e la preparazione dei rottami incidono sui costi e sulle emissioni. WorldStainless e i rapporti dell'industria documentano i compromessi energetici e di produzione dell'impianto di fusione.

Sicurezza, flussanti e problemi di contaminazione nella fusione di acciai inossidabili

La fusione dell'acciaio inossidabile produce fumi e ossidi potenzialmente pericolosi (ad esempio, ossidi di Cr). I controlli di sicurezza includono:

-

Ventilazione di scarico locale, cattura e filtrazione dei fumi.

-

Monitoraggio della perdita di lega (evaporazione di Cr, Ni, Mo) ad alte temperature.

-

Utilizzo di rivestimenti refrattari e flussi appropriati per controllare la chimica delle scorie e prevenire la contaminazione.

Durante la saldatura, tenere presente che, in presenza di contaminazione (ad esempio, zolfo), possono formarsi fasi intermetalliche o eutettiche a bassa fusione, che possono indebolire i giunti a temperature elevate.

Standard, fonti di dati e buone pratiche per gli ingegneri

Per l'uso ingegneristico, fare affidamento su schede tecniche e standard autorevoli, come ad esempio:

-

Certificati dei materiali del produttore e schede tecniche del fornitore (matricola per il calore o il lotto specifico).

-

Database riconosciuti come ASM/MatWeb per i valori tipici di solidus/liquidus.

-

Associazioni di settore (World Stainless, BSSA, Nickel Institute) per ampie panoramiche e bollettini tecnici.

Domande frequenti (FAQ)

Q1. Qual è il punto di fusione singolo dell'acciaio inossidabile?

Non esiste un unico punto di fusione per l'"acciaio inossidabile" in generale. Utilizzare il solido-liquido per il grado specifico; i tipici intervalli complessivi del settore sono ≈1,325-1,530 °C.

Q2. Quale grado comune si scioglie meno?

I gradi austenitici (composizioni ad alto tenore di Ni), come alcune varianti del 316, possono collocarsi all'estremità inferiore (≈ 1,375-1,400 °C) rispetto ad alcuni gradi ferritici/martensitici.

Q3. Perché i numeri di fusione pubblicati differiscono tra le schede tecniche?

Laboratori diversi utilizzano metodi di prova diversi (DSC, DTA, prove di fusione su larga scala) e le tolleranze chimiche delle leghe variano da un fornitore all'altro; i rapporti possono mostrare punti finali di solidus/liquidus leggermente diversi.

Q4. Il punto di fusione influisce sulla saldabilità?

Indirettamente. L'intervallo di fusione influisce sul comportamento del bagno di saldatura e sui metalli d'apporto appropriati; ma la saldabilità è dominata anche dal carbonio, dallo zolfo e dalle trasformazioni di fase piuttosto che dalla sola temperatura di fusione assoluta.

Q5. Posso fondere l'acciaio inossidabile in una forgia a propano?

La fusione pratica dell'acciaio inossidabile in massa richiede temperature più elevate e un migliore isolamento rispetto alle comuni fucine a propano; può essere possibile la fusione su piccola scala di sezioni sottili, ma la fusione industriale avviene in forni a induzione o ad arco.

Q6. L'acciaio inossidabile bolle o evapora a temperature di fusione?

Alle tipiche temperature di fusione, possono verificarsi perdite volatili (soprattutto di nichel e manganese) quando il metallo fuso è esposto, ma l'ebollizione (vaporizzazione in massa) avviene solo a temperature molto più elevate e in circostanze diverse. L'atmosfera del forno e i flussi adeguati controllano l'evaporazione.

Q7. In che modo la microstruttura influisce sulla fusione apparente?

Le fasi preesistenti (carburi, intermetalli) e le segregazioni fondono localmente a temperature diverse, quindi la microsegregazione amplia l'intervallo di fusione effettivo e può creare sacche di fusione precoce.

Q8. Che cosa è più importante: il punto di fusione o la temperatura di servizio?

La temperatura di servizio è di solito molto più importante per la durata dei componenti. Il punto di fusione è un limite assoluto; le prestazioni meccaniche e di corrosione a lungo termine sono dettate da temperature molto più basse.

Q9. Dove posso trovare i dati esatti di fusione di un calore?

Chiedere al mulino/fornitore l'analisi chimica e la scheda tecnica specifica per quel calore; se necessario, richiedere l'analisi DSC/DTA da un laboratorio certificato.

Q10. Come devo pianificare la saldatura/brasatura dato l'intervallo di fusione?

Scegliere metalli d'apporto con intervalli di fusione appropriati, controllare la diluizione e seguire procedure di saldatura qualificate. Per la brasatura, assicurarsi che la lega di brasatura si fonda ben al di sotto del solido del metallo di base per evitare la fusione del metallo di base.

Riferimenti autorevoli

- ASM / MatWeb - Dati tecnici dell'acciaio inossidabile AISI 304 (solidus, liquidus, intervallo di fusione)

- WorldStainless - Introduzione agli acciai inossidabili (panoramica dell'industria e fatti)

- Istituto del nichel - Bollettino tecnico: Acciai inossidabili austenitici al cromo-nichel (proprietà ed effetti della temperatura)

- British Stainless Steel Association (BSSA) - Intervalli di temperatura di fusione per i comuni tipi di acciaio inossidabile