Per identificare con certezza un Lega Inconel è necessario combinare la verifica documentale (rapporto di prova della cartiera, numero di calore) con l'analisi chimica strumentale, l'identificazione positiva del materiale (PMI) utilizzando la fluorescenza a raggi X (XRF), la spettrometria a emissione ottica (OES) o la spettroscopia di scomposizione indotta dal laser (LIBS), supportata da tecniche di laboratorio (ICP-OES/ICP-MS e metallografia) quando è richiesta una precisione assoluta. I rapidi controlli in officina (calamita, semplice aspetto) aiutano a selezionare i pezzi sospetti, ma non possono sostituire le PMI o le analisi chimiche di laboratorio per l'identificazione definitiva.

Perché la corretta identificazione è importante

L'Inconel è una famiglia di superleghe a base di nichel utilizzate in ambienti ad alta temperatura, corrosivi o meccanicamente impegnativi (aerospaziale, produzione di energia, petrolio e gas, impianti chimici). L'uso della lega sbagliata può causare guasti prematuri, non conformità alle normative e incidenti catastrofici. Per i componenti di sistemi a pressione o critici per la sicurezza, le norme del settore richiedono una verifica positiva della chimica della lega e della tracciabilità. Le strutture guida API e ASTM per la verifica dei materiali sono ampiamente utilizzate in questi settori.

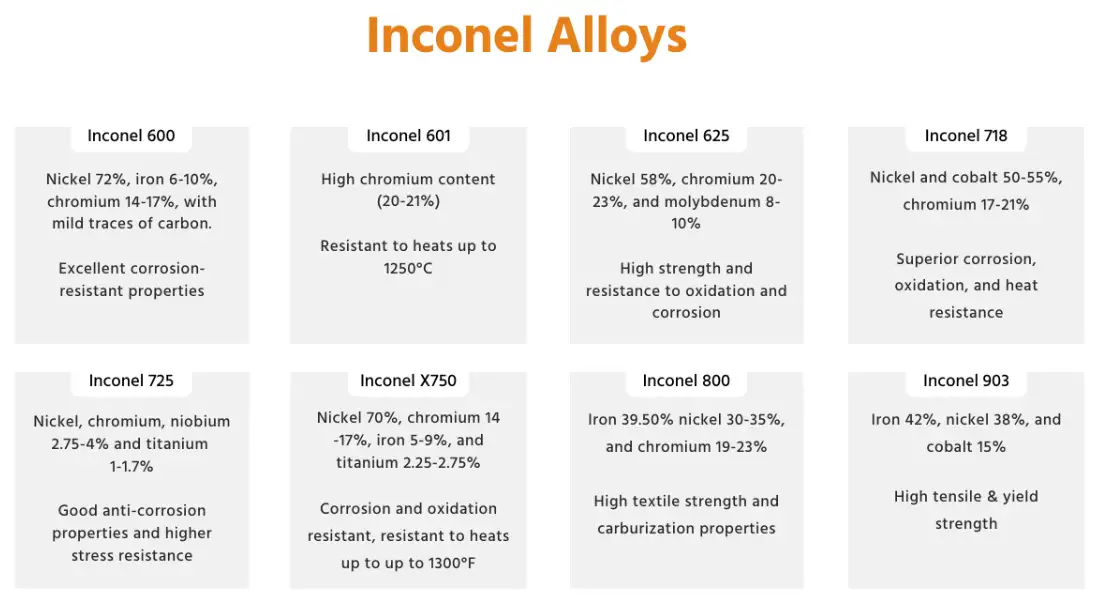

Famiglie chimiche e gradi Inconel comuni

L'Inconel comprende una serie di leghe a base di nichel-cromo. I due gradi più frequentemente utilizzati nell'industria sono l'Inconel 625 e l'Inconel 718. Di seguito è riportato un confronto compatto delle gamme di composizione tipiche e una breve nota sul ruolo funzionale degli elementi chiave.

Tabella 1 - Intervalli di composizione tipici (rappresentativi) (wt%) per i comuni gradi di Inconel

| Elemento | Inconel 600 (tipico) | Inconel 625 (tipico) | Inconel 718 (tipico) |

|---|---|---|---|

| Nichel (Ni) | 72.0-80.0 | 58.0-63.0 | 50.0-55.0 |

| Cromo (Cr) | 14.0-17.0 | 20.0-23.0 | 17.0-21.0 |

| Ferro (Fe) | 6.0-10.0 | Equilibrio | Equilibrio (~17-21%) |

| Molibdeno (Mo) | 0 | 8.0-10.0 | 2.8-3.3 |

| Niobio (Nb)/Columbium (Cb) | 0 | 0.4-1.0 | 4,75-5,5 (come Nb + Ta) |

| Titanio (Ti) | traccia | traccia | 0.65-1.15 |

| Alluminio (Al) | traccia | traccia | 0.2-0.8 |

| Carbonio (C) | ≤ 0.10 | ≤ 0.10 | 0.04-0.10 |

Fonte: schede tecniche del produttore e schede tecniche dei materiali per gamme rappresentative.

Note:

-

Il 718 è indurente all'invecchiamento: la resistenza deriva dai precipitati di niobio (Nb) e titanio (fasi gamma prime e gamma double prime), che determinano anche specifiche firme di identificazione nella metallografia.

-

Il 625 si basa sul rafforzamento in soluzione solida e sull'elevato tenore di Mo per la resistenza alla corrosione.

Controlli rapidi in officina (selezione degli utensili e dei loro limiti)

Questi controlli sono rapidi e a basso costo. Utilizzateli solo per il triage.

Test del magnete

-

Cosa mostra: Le leghe Inconel a base di nichel sono tipicamente non magnetiche allo stato ricotto o trattato in soluzione. Un leggero magnetismo può svilupparsi dopo la lavorazione a freddo o alcuni trattamenti termici. Un magnete che "si attacca" fortemente suggerisce una lega ferrosa o un acciaio inossidabile fortemente ferrosa; una risposta debole o nulla indica che le leghe a base di nichel sono in gioco.

-

Limitazioni: Non è definitivo. Anche alcuni acciai inossidabili sono amagnetici; alcune leghe di nichel possono mostrare un debole magnetismo in determinate condizioni.

Ispezione visiva e marcatura

-

Cosa mostra: Cercate il numero di grado/ calore stampigliato, la finitura superficiale, i segni di saldatura e il colore. Molti pezzi OEM riportano numeri di calore che rimandano ai rapporti di prova della cartiera.

-

Limitazioni: Le marcature possono essere mancanti, usurate o falsificate.

Test della scintilla

-

Cosa mostra: Limitato. La prova di scintilla funziona per la selezione di acciai al carbonio o legati, perché i metalli ferrosi generano scintille caratteristiche.

-

Limitazioni: Le leghe a base di nichel producono poche o nessuna scintilla o schemi ambigui, quindi questo metodo non può confermare l'Inconel. Non affidatevi al test delle scintille per dimostrare che una lega è Inconel.

Lima, durezza e semplici controlli meccanici

-

Cosa mostrano: La durezza relativa o la lavorabilità possono indicare la classe della lega.

-

Limitazioni: La sovrapposizione tra leghe e trattamenti termici rende questi dati inconcludenti.

Suggerimento pratico: Utilizzare i controlli in officina per decidere se eseguire il PMI; non accettare i controlli in officina come identificazione positiva per le applicazioni critiche per la sicurezza.

Metodi non distruttivi standard del settore (tecnologie PMI)

L'identificazione positiva del materiale (PMI) è l'approccio standard sul campo per verificare chimicamente la composizione della lega senza tagliare i campioni. Gli analizzatori portatili forniscono risultati rapidi che corrispondono alle specifiche della lega. Le linee guida API RP 578 e ASTM sono comunemente utilizzate per implementare i programmi PMI.

Fluorescenza a raggi X (XRF)

-

Come funziona: Un fascio di raggi X eccita gli atomi del campione, producendo raggi X secondari caratteristici, specifici per ogni elemento. Le unità XRF portatili riportano le percentuali degli elementi (per molti elementi pesanti) o identificano il grado di lega più vicino da un database.

-

Punti di forza: Portatile, rapido, senza contatto, eccellente per gli elementi più pesanti (Ni, Cr, Mo, Nb, Fe). Ampiamente utilizzato nelle PMI da campo.

-

Limitazioni: Scarsa sensibilità per gli elementi leggeri (carbonio, azoto, boro), per cui la XRF non è in grado di misurare il carbonio in modo affidabile. Rivestimenti superficiali, vernici o ossidazioni pesanti possono falsare le letture. La calibrazione e gli standard di riferimento sono importanti. Per la certificazione finale, dove il livello C è importante, sono necessari test di laboratorio.

Spettrometria ad emissione ottica (OES), spark OES

-

Come funziona: Una scintilla o un arco eccita gli atomi del campione e la luce emessa viene dispersa per misurare le linee elementari; l'OES quantifica un'ampia gamma di elementi, compreso il carbonio, a limiti di rilevazione ragionevoli.

-

Punti di forza: Rilevamento migliore degli elementi leggeri e degli elementi di lega in tracce rispetto alla XRF. Spesso utilizzato nei banchi OES in officina o negli OES portatili per una composizione più precisa.

-

Limitazioni: Richiede la preparazione della superficie e il contatto; in genere è semi-portatile, ma meno conveniente dell'XRF portatile.

Spettroscopia di ripartizione indotta da laser (LIBS)

-

Come funziona: Un laser a impulsi ablaziona una piccola quantità di materiale, producendo un plasma che emette una luce analizzata per fornire la composizione elementare, compresi gli elementi leggeri.

-

Punti di forza: Rapido, in grado di rilevare elementi leggeri, tra cui il carbonio; emergente nelle PMI di campo e incluso nei nuovi allegati alle linee guida API.

-

Limitazioni: Tecnologia più recente; costo dello strumento e formazione dell'operatore necessari.

Quale metodo PMI scegliere?

-

Per una rapida selezione sul campo e per la maggior parte delle verifiche delle leghe, la XRF portatile è la più comune. Per le leghe in cui la quantificazione del carbonio o degli elementi leggeri è fondamentale, si preferiscono OES o LIBS. Seguire sempre una procedura PMI documentata e calibrare rispetto agli standard.

Metodi di laboratorio e distruttivi (il gold standard)

Quando il servizio è critico o il risultato del PMI è ambiguo, inviare i campioni a un laboratorio qualificato.

ICP-OES / ICP-MS (chimica umida)

-

Cosa offrono: Analisi elementare certificata di alta precisione, compresi gli elementi in traccia e quelli leggeri (tramite digestione e preparazione appropriate). Accettato come conferma di laboratorio per l'approvvigionamento, la certificazione o l'indagine sulle cause principali.

-

Vantaggi: La migliore accuratezza e i migliori limiti di rilevamento per quasi tutti gli elementi.

-

Svantaggi: Richiede la rimozione del campione (distruttiva), tempi più lunghi e costi più elevati. I laboratori forniscono certificati tracciabili e dichiarazioni di incertezza.

Metallografia e microstruttura (SEM, microscopio ottico, EDS)

-

Casi d'uso: Determinare le condizioni del trattamento termico, la struttura dei precipitati (gamma prime, gamma double prime), la dimensione dei grani, la presenza di difetti e la microstruttura della saldatura. La microscopia elettronica a scansione con EDS fornisce un'analisi della composizione locale e immagini microstrutturali. Per l'Inconel 718, la presenza di fasi gamma double prime e ricche di Nb sono segnali di una chimica e di un trattamento termico adeguati.

Test meccanici

-

Trazione, durezza, scorrimento, impatto I test confermano le prestazioni meccaniche coerenti con il grado specificato. A volte sono richieste per la qualificazione o l'analisi dei guasti.

Firme microstrutturali e loro significato

I metallurgisti utilizzano la morfologia delle fasi e dei precipitati per corroborare le analisi chimiche.

-

Inconel 718: indurito per precipitazione da fasi gamma prime (Ni3(Al,Ti)) e gamma double prime (Ni3Nb) che forniscono un'elevata resistenza dopo un corretto invecchiamento. Un tipico esame metallografico (inciso ed esaminato con un sistema ottico/SEM) rivela questi precipitati fini e una struttura dei grani coerente con un calore 718 correttamente lavorato.

-

Inconel 625: non presenta gli stessi precipitati da invecchiamento; si basa maggiormente sul rafforzamento in soluzione e forma carburi o intermetalli diversi in condizioni estreme. La metallografia mostrerà quindi un'impronta precipitativa diversa.

Questi marcatori microstrutturali aiutano a distinguere il 718 dal 625 quando i test chimici sono borderline.

Documentazione e tracciabilità

L'identificazione positiva non è solo un esercizio di misurazione; la documentazione è importante.

-

Rapporto di prova del mulino (MTR) / Certificato di analisi: Dovrebbe includere il numero UNS del materiale, il numero di calore, la composizione chimica e i test meccanici. Utilizzare l'MTR per effettuare un controllo incrociato delle misure PMI o di laboratorio.

-

Verifica del numero di calore: Traccia del lotto di produzione dello stabilimento o del produttore che collega il pezzo a un MTR. Per i componenti acquistati, accettando solo articoli con MTR completi si evitano confusioni.

-

Registrazione: I registri PMI, le date di calibrazione degli strumenti, le qualifiche degli ispettori e le fotografie devono essere conservati secondo i requisiti del cliente o delle normative (API RP 578 suggerisce gli elementi di registrazione).

Errori di identificazione e trappole comuni

-

Supponendo che non magnetico = Inconel. Diversi acciai inossidabili austenitici sono anche amagnetici.

-

Basarsi sul colore o sull'aspetto della superficie. Scaglie di ossido, placcatura, segni di lavorazione o contaminazione producono indicazioni visive fuorvianti.

-

Prendendo i numeri del carbonio XRF al valore nominale. L'XRF non misura in modo affidabile il carbonio; quando il carbonio è importante (saldatura, trattamento termico), utilizzare OES o analisi di laboratorio.

Flusso di lavoro consigliato sul campo e in laboratorio (passo dopo passo)

-

Documento: fotografare il pezzo, registrare le marcature, il numero di calore, la posizione e il numero di serie.

-

Controlli di triage: prova magnetica, verifica dimensionale, saldature o rivestimenti visibili.

-

PMI (primo passaggio): XRF portatile su più punti, registrazione dei risultati e certificato di calibrazione dello strumento. Se la XRF corrisponde alla composizione dichiarata della lega entro la tolleranza del progetto, il flag viene superato per la verifica iniziale.

-

Se l'XRF è ambiguo o se sono richiesti carbonio/elementi in traccia: eseguire OES o LIBS portatili sulla superficie pulita.

-

In caso di dubbi o di servizi critici: tagliare il campione e inviarlo a un laboratorio accreditato per ICP-OES / ICP-MS e metallografia. Ottenere un'analisi certificata con incertezza.

-

Record: conservare i certificati PMI, i rapporti di laboratorio e collegare i risultati al numero di calore del pezzo e all'MTR.

Tabelle di confronto

Tabella 2 - Confronto tra i metodi: velocità, precisione tipica e danno al campione

| Metodo | Velocità di campo tipica | Precisione tipica (elementi principali) | Rileva C? | Esempio di danno |

|---|---|---|---|---|

| XRF portatile | secondi per spot | ±0,1-0,5 wt% per gli elementi pesanti (varia) | No | Nessuno |

| OES portatile | secondi-minuti per spot | ±0,05-0,2 wt% per molti elementi | Sì (può misurare C) | Minima (scintilla di contatto) |

| LIBS (portatile) | secondi | Paragonabile a OES per molti elementi | Sì | Ablazione microscopica |

| ICP-OES / ICP-MS (laboratorio) | giorni di consegna | ad alta precisione, a livello di traccia | Sì | Preparazione distruttiva del campione |

| Metallografia (SEM/EDS) | giorni | composizione locale, microstruttura | N/D | Montaggio distruttivo del campione |

Utilizzate la tabella per scegliere lo strumento più adatto al livello di rischio e alle esigenze dell'elemento.

Tabella 3 - Firme tipiche utilizzate per distinguere 718 da 625

| Caratteristica | Inconel 718 | Inconel 625 |

|---|---|---|

| Nb (niobio) | Alto (~4,75-5,5%) | Basso (≤1%) |

| Mo (molibdeno) | ~3% | ~8-10% |

| Struttura del precipitato | Gamma prime e gamma double prime (temprati per età) | Nessun doppio primo gamma; è possibile la presenza di carburi o altre fasi. |

| Usi comuni | Parti rotanti, elementi di fissaggio ad alta resistenza, settore aerospaziale | Tubazioni resistenti alla corrosione, apparecchiature chimiche |

I rapporti chimici (Nb, Mo) sono determinanti nelle letture di laboratorio o PMI.

Domande frequenti (FAQ)

1. Quale singolo test dimostra che un pezzo è Inconel?

Una prova unica e definitiva richiede un'analisi chimica accurata che mostri la composizione caratteristica della lega insieme a una documentazione tracciabile (MTR/numero di calore). In pratica, il PMI (XRF + OES o LIBS) più un MTR è accettato per la maggior parte delle esigenze industriali; per la prova finale, l'analisi ICP di laboratorio e la metallografia forniscono la certificazione.

2. Un magnete può identificare l'Inconel?

No. I test con i magneti servono solo a separare i materiali ferrosi da quelli non ferrosi. L'Inconel è generalmente amagnetico, ma questa caratteristica non è unica. Alcune leghe di nichel mostrano un debole magnetismo dopo la lavorazione a freddo, quindi i risultati del magnete non sono conclusivi per l'identificazione.

3. La XRF portatile è sufficiente per l'accettazione degli appalti?

L'XRF portatile è ampiamente utilizzato per le PMI e accettato per molti progetti, a condizione che gli strumenti siano calibrati, le procedure documentate e che l'acquirente accetti i limiti dell'XRF (in particolare il carbonio). Per i servizi critici, integrare l'XRF con OES o analisi di laboratorio.

4. Perché la XRF non può misurare il carbonio?

Gli strumenti XRF rilevano le linee dei raggi X degli elementi più pesanti; le linee degli elementi leggeri K e L del carbonio sono al di fuori della finestra di rilevamento pratica per la maggior parte degli analizzatori XRF portatili. Per il carbonio, utilizzare metodi OES o di laboratorio.

5. Qual è la differenza tra OES e LIBS?

Entrambi sono metodi di emissione ottica. L'OES utilizza una scintilla elettrica per vaporizzare il materiale; il LIBS utilizza un impulso laser. Il LIBS sta guadagnando terreno per l'uso sul campo perché può rilevare rapidamente una gamma più ampia di elementi, ma la formazione dell'operatore e la selezione dello strumento sono importanti.

6. Posso fare affidamento sulla stampigliatura del pezzo?

È preferibile non affidarsi solo alle timbrature. I numeri di calore e gli MTR devono essere verificati; i timbri possono essere errati o aggiunti in seguito. Combinare la timbratura con la revisione delle PMI e degli MTR.

7. Quanti punti PMI devo testare su un componente?

L'API e i documenti sulle migliori pratiche raccomandano più punti di prova per coprire le saldature, il materiale madre e la potenziale miscelazione. Il numero esatto dipende dalle dimensioni del pezzo e dalla criticità; registrare le posizioni e i risultati.

8. Quali sono le tolleranze di accettazione tipiche delle PMI?

Le tolleranze di accettazione sono specifiche del progetto. API RP 578 suggerisce tolleranze tipiche per i principali elementi; molti progetti utilizzano ±5-10% della composizione nominale per la verifica sul campo. Utilizzare i requisiti del contratto o del codice per stabilire le tolleranze.

9. La metallografia può identificare il grado di Inconel?

La metallografia rivela le firme del trattamento termico e dei precipitati che supportano l'identificazione (il doppio primo gamma del 718, ad esempio). È complementare all'analisi chimica, ma non può sostituire le analisi chimiche.

10. Se la PMI fallisce, cosa fare?

Se il PMI produce una chimica inaspettata, mettere in quarantena il pezzo, informare la qualità e l'ingegneria di progetto, ottenere una conferma di laboratorio (ICP e metallografia) e rintracciare gli MTR e i documenti del fornitore per risolvere la mancata corrispondenza.

Esempi pratici e scenari rapidi

-

Esempio di campo 1 - fissaggio sospetto della turbina: magnete debole; la XRF mostra Ni ~52%, Cr ~19%, Nb ~5,0% → coerente con 718; seguire con OES o campione di laboratorio per confermare il carbonio e la microstruttura quando il componente è critico.

-

Esempio di campo 2 - bobina di tubo etichettata 625: L'XRF mostra Ni ~60%, Cr ~22%, Mo ~9% → coerente con il 625; se è presente MTR e le saldature corrispondono al profilo chimico, accettare per il servizio di corrosione. Se il contenuto di carbonio costituisce un problema di saldabilità, eseguire un test OES o di laboratorio.

Riferimento rapido: Promemoria sulle migliori pratiche del PMI

-

Calibrare quotidianamente gli strumenti con materiali di riferimento certificati.

-

Prima della misurazione, pulire la superficie di prova da vernici, ossidi pesanti o placcature.

-

Utilizzare più punti di prova e registrarli.

-

Mantenere i certificati di calibrazione degli strumenti e i registri di formazione degli operatori.

-

Per gli articoli critici per la sicurezza, richiedere la conferma di laboratorio e MTR tracciabili.

Sintesi della chiusura

I controlli in officina accelerano il processo decisionale; l'industria si affida alle PMI per le verifiche in loco; i metodi di laboratorio forniscono prove definitive e un contesto microstrutturale. Per l'approvvigionamento, la certificazione e la sicurezza, combinare la documentazione (MTR) con i metodi analitici: XRF per gli elementi pesanti, OES/LIBS per gli elementi leggeri e il carbonio, e ICP/metallografia per la certificazione finale. Seguire le linee guida API RP 578 e ASTM E1476 per la definizione di procedure e registrazioni.