스테인리스 스틸은 일반적으로 다음과 같은 벌크 밀도를 가지고 있습니다. 7.5 및 8.0g/cm³ (7,500-8,000kg/m³). 특정 등급은 작지만 중요한 차이를 보여줍니다: 유형 304는 약 7.93-8.00 g/cm³근처에 316을 입력합니다. 7.98-8.00 g/cm³에 가깝고, 이중 성적은 일반적으로 7.8g/cm³. 이 값은 무게 추정, 구조 설계, 배송 비용, 부력 검사 및 품질 테스트를 제어합니다.

스테인리스 스틸의 '밀도'가 의미하는 것

밀도는 질량을 부피로 나눈 값입니다. 합금의 경우 이 물리 상수는 구성 원소의 양과 원자 질량, 내부 공극에 따라 달라집니다. 일상적인 엔지니어링 실무에서 밀도는 부품 부피를 질량으로 변환하거나 그 반대로 변환합니다. 설계자는 밀도를 사용하여 구조물의 크기를 정하고, 운송 중량을 예측하고, 들어오는 배치가 예상되는 화학 및 공정과 일치하는지 확인합니다. 일반적인 엔지니어링 단위는 g/cm³, kg/m³, lb/in³입니다.

스테인리스 스틸 제품군 및 일반 등급별 일반적인 밀도 범위

빠른 참조 - ~20°C에서의 밀도(일반적인 공칭값)

| 스테인리스 제품군 | 학년 / 일반 이름 | 공칭 밀도(g/cm³) | 공칭 밀도(kg/m³) | 참고 |

|---|---|---|---|---|

| 오스테나이트(300 시리즈) | 304(AISI 304 / EN 1.4301) | 7.93-8.00 | 7,930-8,000 | 널리 사용되며 Ni 함량이 높으면 밀도가 약간 높아집니다. |

| 오스테나이트(300 시리즈) | 316(AISI 316 / EN 1.4401) | 7.98-8.00 | 7,980-8,000 | 몰리브덴과 약간 다른 Ni는 약간의 상향 이동을 일으킵니다. |

| 페리틱(400 시리즈) | 430, 444 | ~7.70-7.85 | 7,700-7,850 | 일반적인 오스테나이트에 비해 더 낮은 Ni 또는 Ni-프리, 더 낮은 밀도. |

| 마르텐사이트 | 410, 420 | ~7.70-7.80 | 7,700-7,800 | 열처리 가능 등급, 페라이트와 유사한 밀도 |

| 듀플렉스(페라이트-오스테나이트) | 2205(UNS S32205) | ~7.80 | 7,800 | 듀플렉스는 위상이 균형 잡혀 있으며, 전체 밀도가 316보다 약간 낮습니다. |

| 슈퍼 듀플렉스 / 듀플렉스 변형 | 2507, 기타 | ~7.8-7.9 | 7,800-7,900 | 합금의 변화는 작은 변화를 가져옵니다. |

| 고니켈/특수 합금 | 904L, 6%Mo 변형 | ~7.95-8.05 | 7,950-8,050 | 중합금은 밀도를 8.0에 가깝게 끌어올릴 수 있습니다. |

표에 대한 참고 사항

-

값은 계산 및 조달에 사용되는 명목상의 일반적인 엔지니어링 값입니다. 실제 측정값은 정확한 구성과 열처리에 따라 달라질 수 있습니다.

-

많은 공급업체 데이터시트와 국가 표준에는 '일반적인' 밀도가 나열되어 있습니다. 추적 가능한 사양을 사용하려면 공급업체 MTR 또는 데이터시트를 요청하세요.

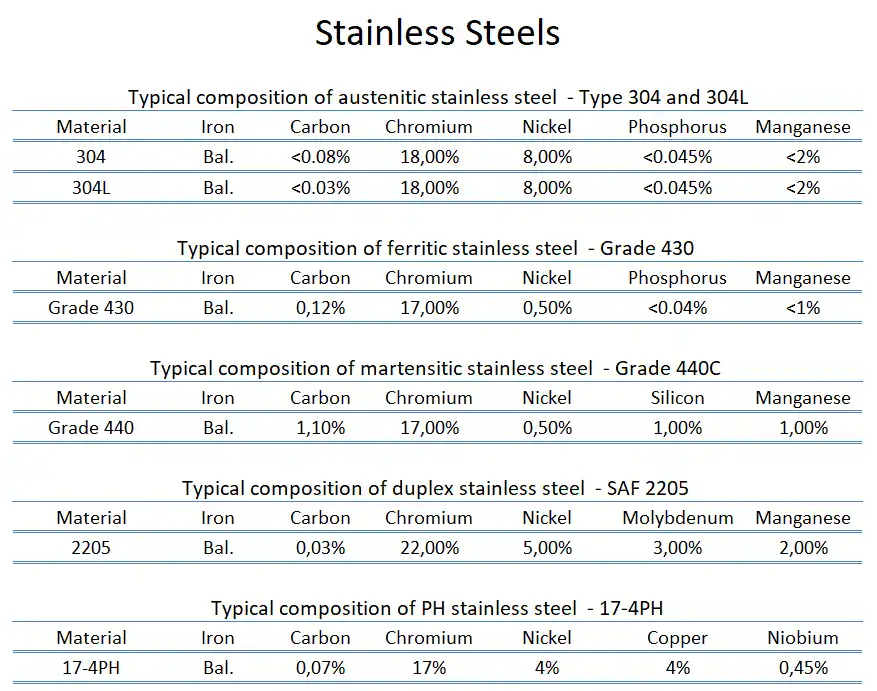

구성이 밀도를 변화시키는 이유

원자량이 중요합니다. 니켈(원자 질량 ~58.7)과 몰리브덴(~95.9)은 철(~55.8)과 크롬(~52.0)보다 무겁습니다. Ni 또는 Mo 함량이 높은 등급일수록 일반적으로 벌크 밀도가 약간 증가합니다. 반대로, 낮은 Ni 페라이트계 등급 또는 경원소(예: 일부 엔지니어링 합금의 질소)의 함량이 높은 등급은 밀도가 감소할 수 있습니다. 상 분율도 밀도에 영향을 미치는데, 몸체 중심의 입방 페라이트 격자와 면 중심의 입방 오스테나이트는 원자를 약간 다르게 포장하여 동일한 화학 물질에 대해 미묘한 밀도 변화를 일으킵니다.

짧은 구성 → 밀도 표(예시)

| 요소 ↑ (더 많은 것) | 밀도에 대한 일반적인 영향 |

|---|---|

| 니켈(Ni) | 벌크 밀도 소폭 증가 |

| 몰리브덴(Mo) | wt%당 눈에 띄는 증가율 |

| 크롬(Cr) | 작은 효과, Fe와 유사한 원자 질량 |

| 질소(N) | 더 무거운 합금으로 대체하면 약간 감소합니다. |

| 탄소(C) | 일반적인 수준에서는 미미한 영향 |

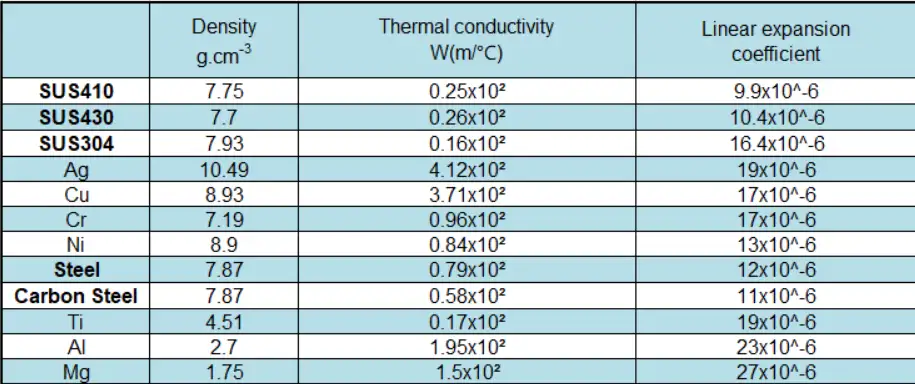

온도 의존성 및 열팽창

열팽창은 부피를 증가시키기 때문에 밀도는 온도에 민감합니다. 스테인리스강의 경우 선형 열팽창 계수는 일반적으로 ~10-17 ×10-⁶ /K 범위입니다. 적당한 온도 범위(실온~수백 °C)에서는 부피 팽창 법칙에 따라 온도에 따라 밀도가 떨어집니다. 빠른 엔지니어링 확인을 위해

ρT=ρT0/1+3α(T-T0)

여기서 ρ는 밀도, α는 선형 계수, T는 °C, T₀는 기준(일반적으로 20°C)입니다. 정밀한 작업을 위해서는 등급 데이터시트에서 측정된 열팽창 곡선을 사용하세요. 일반적인 밀도 변화는 300°C 상승에 걸쳐 수천분의 1로 매우 작습니다.

밀도 측정 방법 - 실용적인 방법과 표준

주요 실용 기술:

a) 아르키메데스 부력법(공기 중 무게, 액체 중 무게)

-

대량 부품 및 실험실 샘플에 널리 사용됩니다. 요구 사항: 정확한 저울, 온도 제어 유체, 양호한 가스 제거, 액체를 흡수할 수 있는 표면에 연결된 개방형 다공성이 없는 시료. 분말 야금 및 다공성 품목의 경우 수정된 방법이 있습니다. PM 부품에 대한 아르키메데스 스타일의 관행을 다루는 일반적인 표준은 다음과 같습니다. ASTM B311.

b) 가스 피크노메트리

-

분말 및 다공성 물질에 유용합니다. 변위 가스로 측정된 부피는 높은 정밀도로 이어집니다.

c) 기하학적 볼륨 + 질량

-

간단한 규칙적인 도형의 경우 치수를 정확하게 측정하고 부피를 계산한 다음 질량을 부피로 나눕니다.

d) X-레이 및 CT 기반 체적 측정

-

복잡한 형상이나 내부 다공성 매핑의 경우 컴퓨터 단층 촬영을 통해 정확한 부피를 산출할 수 있습니다. 이 방법은 R&D 및 적층 제조 검증에 일반적으로 사용됩니다.

표준 및 실무 참고 사항

-

다공성 가능성이 있는 PM 부품의 경우 개방형 기공에 대한 함침 옵션이 포함된 ASTM B311 또는 관련 ASTM 방법을 따릅니다. AM 부품의 경우 전문 평가 문헌에서 침지 조건을 신중하게 제어할 것을 권장합니다.

빠른 체중 계산 - 공식 및 작업 예제

기본 공식

질량(kg)=ρ(kg/m³)×볼륨 (m³)

일반적인 단위 변환

| 에서 | To | 팩터 |

|---|---|---|

| g/cm³ → kg/m³ | × | 1000 |

| lb/in³ → g/cm³ | × | 27.68 |

| g/cm³ → lb/in³ | ÷ | 27.68 |

작업 예제 1 - 평판

-

플레이트 치수: 2.0m × 1.0m × 6.0mm(0.006m)

-

부피 = 2 × 1 × 0.006 = 0.012m³

-

304 공칭 밀도 7,930kg/m³ 사용

-

질량 = 7,930 × 0.012 = 95.16kg

작업 예제 2 - 파이프 세그먼트

-

파이프 길이: 3m, 외경 0.200m, 벽 두께 6mm(0.006m)

-

외부 반경 rₒ = 0.100m, 내부 반경 rᵢ = 0.094m

-

미터당 부피 = π(rₒ² - rᵢ²) × 길이

-

부피 = π × (0.0100 - 0.008836) × 3 ≈ π × 0.001164 × 3 ≈ 0.01098 m³

-

질량 (304) ≈ 7,930 × 0.01098 ≈ 87.1 kg

빠른 참조 - 입방 미터당 무게

-

1m³의 304 ≈ 7,930 kg

-

1m³의 316 ≈ 7,980 kg

조달 견적 및 물류용 스프레드시트에 이러한 계산기를 포함하세요.

제조, 다공성, 표면 마감 및 밀도 공차

-

단단한 압연 또는 단조 제품: 일반적으로 이론적 부피 값에 가까운 밀도. 작은 조성 차이와 미세한 잔류 다공성(<0.1%)으로 인해 변동이 발생하며, 일반적으로 엔지니어링 중량 검사에서는 무시할 수 있는 수준입니다. 공급업체 데이터시트에는 일반적으로 하나의 '일반적인' 밀도가 나열되어 있습니다.

-

캐스트 또는 적층 부품내부 수축 기공은 유효 밀도를 감소시킬 수 있습니다. 주조품의 경우 건전성 사양 또는 측정된 밀도 검사가 종종 사용됩니다.

-

분말 야금설계상 상당한 다공성을 가질 수 있으며, 표준에서는 ASTM 방법으로 측정한 치밀화 비율 또는 겉보기 밀도를 보고하도록 요구합니다.

-

표면 코팅 및 도금질량 추가; 최종 계산에 면적당 코팅 질량을 포함합니다.

권장 조달 사례

-

화학 성분과 중요할 경우 측정된 밀도 또는 비중이 포함된 MTR(밀 테스트 보고서)을 요구합니다. 중량 허용 오차가 중요한 경우 검사 샘플 또는 밀도 테스트 인증서를 요청하세요.

밀도가 중요한 경우 - 실제 사례

-

구조적 구성 요소무게는 로드 경로와 연결에 영향을 줍니다.

-

회전 장비질량 및 질량 분포가 밸런싱에 영향을 미칩니다.

-

압력 배관 및 탱크지지대 설계 및 물류에 필요한 정확한 무게.

-

해양 및 부력 시스템선체 피팅, 밸러스트 및 변위 점검은 밀도에 따라 달라집니다.

-

적층 제조 부품: 허용 가능한 다공성을 나타내는 품질 게이트로 자주 사용되는 측정된 밀도입니다.

다른 일반적인 금속과의 빠른 비교(20°C에서 공칭)

| 금속 | 밀도(g/cm³) | 상대적 참고 사항 |

|---|---|---|

| 알루미늄(일반 합금) | 2.70 | 훨씬 가벼움; 스테인리스 대체 시 디자이너는 질량을 극적으로 줄입니다. |

| 탄소강(구조용) | ~7.85 | 다양한 스테인리스 등급에 매우 근접, 작은 변화 가능 |

| 구리 | 8.90 | 스테인리스보다 무겁습니다. |

| 티타늄(상업용) | ~4.50 | 훨씬 가벼워 무게 절감이 비용보다 중요한 경우 사용 |

| 스테인리스(일반) | 7.5-8.0 | 알루미늄과 티타늄보다 무겁고, 대부분의 경우 탄소강에 가깝습니다. |

자주 묻는 질문

-

스테인리스 스틸의 비중은 어떻게 되나요?

비중은 밀도와 물의 비율(1g/cm³)입니다. 스테인리스 스틸의 경우 비중은 일반적으로 7.5-8.0입니다. -

304 스테인리스가 316보다 무겁나요?

약간. 316은 일반적으로 304보다 공칭 밀도가 약간 더 높은데, 이는 주로 몰리브덴과 약간 더 높은 Ni 때문입니다. -

일반적인 공급업체 밀도 수치는 얼마나 정확할까요?

공급업체의 일반적인 밀도는 조달 및 물류에 적합합니다. 정밀한 엔지니어링 또는 QA의 경우 아르키메데스 또는 가스 피크노메트리를 사용하여 샘플의 밀도를 측정합니다. -

열처리로 밀도가 달라지나요?

열처리는 화학 밀도에 직접적인 변화를 거의 일으키지 않습니다. 미세 구조 변화는 패킹 분율에 약간의 영향을 미치지만, 부피 변화는 일반적으로 조성으로 인한 차이에 비해 미미합니다. -

시트의 밀도를 평방미터당 무게로 변환하려면 어떻게 해야 하나요?

m²당 무게 = 밀도(kg/m³) × 두께(m). 예: 1.0mm 304 시트: 7,930kg/m³ × 0.001m = 7.93kg/m². -

밀도가 잘못된 합금을 감지하는 데 도움이 될 수 있나요?

예. 예상 밀도에서 큰 편차는 잘못된 화학적 특성이나 다공성을 나타낼 수 있지만, 조성 테스트를 통해 합금의 정체성을 더 잘 확인할 수 있습니다. -

분말 또는 다공성 부품에는 어떤 측정 표준을 사용해야 하나요?

ASTM B311은 분말 야금 부품에 적용되는 밀도 측정 방법을 다룹니다. 고밀도 벌크 부품의 경우 아르키메데스 방법 및 기타 ASTM 방법이 일반적입니다. -

듀플렉스 스테인리스강의 무게가 오스테나이트보다 적습니까?

듀플렉스 등급은 주로 합금 균형이 다르기 때문에 316과 같은 무거운 오스테나이트보다 단위 부피당 무게가 약간 더 가벼운 경우가 많습니다. 정확한 비교를 위해 등급 데이터시트 번호를 사용하세요. -

공급업체마다 밀도가 다른가요?

표준 범위 내에서 구성이 다르기 때문에 약간의 차이가 있을 수 있습니다. 중요한 프로젝트의 경우 MTR 값을 요청하거나 샘플을 측정하세요. -

아르키메데스 밀도 측정에 영향을 미치는 오류 원인은 무엇인가요?

기포 포획, 온도 드리프트, 표면과 연결된 다공성, 부정확한 저울 보정, 시료 지지대의 부력 등이 원인입니다. 오류를 줄이려면 표준과 모범 실험실 사례를 따르세요.

권위 있는 참조 자료

- AISI 타입 304 스테인리스 스틸 - MatWeb / ASM 재료 데이터

- AISI 타입 316 스테인리스 스틸 - MatWeb / ASM 재료 데이터

- 니켈 연구소 - 스테인리스강 선택 및 사용을 위한 설계 지침(PDF)

- ASTM B311 - 분말 야금 및 관련 관행의 밀도 측정을 위한 시험 방법

엔지니어와 구매자를 위한 마무리 노트 및 실용적인 체크리스트

-

일상적인 중량 추정의 경우 섹션 2의 공칭 밀도를 사용합니다. 최종 수락 또는 계약에 중요한 무게의 경우, 측정된 밀도를 요청하거나 합의된 테스트 방법을 구매 주문에 포함하세요.

-

무게에 민감한 설계를 위해 등급을 전환할 때는 섹션 6의 빠른 계산을 실행하고 높은 온도에서 작동하는 경우 열팽창을 확인하세요.

-

적층 제조 또는 주조 부품의 경우 검사 계획에 밀도 측정을 포함시키세요. 아르키메데스와 가스 피크노메트리는 여전히 가장 실용적인 두 가지 방법입니다.