インコネル は、高ニッケルを主成分とし、クロムと強化元素(モリブデン、ニオブ/コロンビウム、鉄、および少量のチタン、アルミニウムなど)を組み合わせたニッケル・クロム基超合金で、航空宇宙、発電、化学、海洋などの要求の厳しい用途向けに、卓越した強度、耐酸化性、高温での耐食性を実現するように配合・熱処理されています。

1.インコネル」の意味とファミリーの存在理由

「インコネル」は、過酷な環境下でも機械的強度を 維持し、酸化や腐食に耐えるように設計されたニッ ケル基超合金のコレクションを示すために使用され る商品名(スペシャルメタル社が登録、歴史的に はインターナショナルニッケル社が登録)である。これらの合金は、純ニッケルや初期のステンレ ス鋼が、特に機械的負荷と腐食媒体が共存す るような高温に長時間さらされると、軟化したり、 急速に酸化したりすることから開発された。インコネル・ファミリーは、高温強度、加工性、溶接性、耐食性の異なる組み合わせのために調整された複数の組成をカバーしています。

2.コア化学:インコネル合金を定義する元素

最も単純なレベルでは、インコネル合金は以下のように定義される:

-

ニッケル(Ni)マトリックス元素で、通常最大の単一成分(50-70 wt%が多い)。Niはオーステナイト系マトリックス(面心立方)を形成し、延性、靭性、他の元素の安定した基盤を与える。

-

クロム(Cr)多くの鋼種で通常15-25wt%;高温で保護クロミア(Cr₂O₃)スケールを形成し、ベースライン耐酸化性を提供する。

-

強化剤と腐食調整剤モリブデン(Mo)、ニオブ/コロンビウム(Nb/Cb)、タンタル(Ta)、チタン(Ti)、アルミニウム(Al)、時にはコバルト(Co)。これらの元素は、固溶体強化、析出硬化、耐孔食性・耐隙間腐食性の向上をもたらす。

-

鉄(Fe) および微量元素を含む:マンガン(Mn)、ケイ素(Si)、炭素(C)、リン(P)、硫黄(S)は、性能のために厳密に管理される。

異なる組み合わせと管理された不純物レベルが、UNSやASTMの呼称で知られる個別の標準化された合金を作り出します。

3.2つの標準グレードインコネル® 625とインコネル® 718 - 組成と役割

化学的性質を具体的に説明するために、最も一般的に参照されている2つのインコネル・グレードとその代表的な組成範囲を以下に示す。

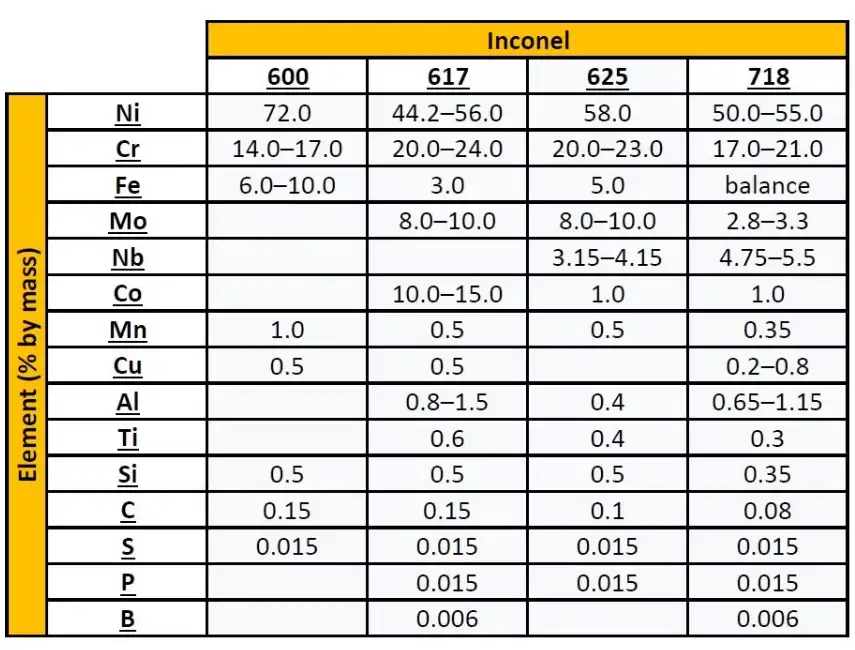

表1 - 代表的な化学組成(wt%) インコネル® 625 そして インコネル® 718

| エレメント | 合金625(代表的な範囲) | 合金718(代表的な範囲) |

|---|---|---|

| ニッケル(Ni) | ~58 wt%(バランス) | ~50-55 wt%(バランス) |

| クロム(Cr) | 20.0-23.0 | 17-21 |

| モリブデン (Mo) | 8.0-10.0 | ~2.8-3.3 |

| ニオブ+タンタル(Nb+Ta) | 3.15-4.15 | ~4.75-5.5(Nb一次) |

| 鉄(Fe) | ≤5.0 | ~17-20 |

| チタン(Ti) | ≤0.40 | ~0.4-1.0 |

| アルミニウム(Al) | ≤0.40 | ~0.2-0.6 |

| カーボン(C) | ≤0.10 | ≤0.04以下(さまざま) |

| マンガン (Mn) | ≤0.50 | ≤0.35 |

| ケイ素 (Si) | ≤0.50 | ≤0.35 |

| リン(P)/硫黄(S) | 非常に低い(0.015 最大典型値) | ちょうてい |

情報源 アロイ625とアロイ718のメーカーデータシートと材料データ集。

注釈 合金625は固溶強化型のニッケル-クロム-モリブデン合金で、析出時効処理なしで強度を安定させるためにNbを多く含む。合金718は析出硬化型のニッケル-クロム-鉄合金で、時効処理によりNbとTi/Alが強化析出物を形成する。

4.合金元素はどのように挙動を変えるか-元素ごとの役割

インコネルが「何でできているか」を理解するには、各主要元素が存在する理由を見るのが一番です。

-

ニッケル(Ni): マトリックス。ニッケルのFCC結晶構造は高温でも安定しており、鉄基合金では脆くなる可能性がある延性と靭性を保ちます。高Niは、特定の還元環境に対する耐性も向上させます。

-

クロム(Cr): 高温で受動的なCr₂O₃酸化物を形成し、急速な酸化とスケーリングを抑制する。また、クロムは多くの水系環境において耐食性を向上させる。

-

モリブデン(Mo): 耐孔食性、耐隙間腐食性を向上させ、固溶強化に寄与する。Moは多くのニッケル合金の高温クリープ強度を高める。

-

ニオブ/コロンビウム(Nb/Cb)とタンタル(Ta): 合金625では、NbはMoと結合してマトリックスを硬くする(固溶効果)。合金718および類似の合金では、Nbはニオブに富む不連続な析出物(例えば、合金によってはγ″、γ′相)を形成し、これが著しい時効硬化を可能にする。

-

チタン(Ti)とアルミニウム(Al): Nbとともにコヒーレントな金属間化合物(γ′Ni₃(Al,Ti)および特定の合金ではγ″Ni₃Nb)の析出に関与し、転位運動を阻害して高温強度をもたらす。

-

鉄(Fe): 通常、希釈剤として、あるいは特定の合金のバランスとして存在する(例えば718はかなりのFeを有する)。Feは純Niに比べてコストを下げ、機械的および熱的特性を変える。

-

カーボン(C): 脆化させる炭化物ネットワークの形成を避けるた め、Cは低く保たれる。Cを制御することで、使用条 件によっては有益な炭化物(MC, M₆C)の形成に役立 つ。

この元素の組み合わせは、マトリックスと析出物または固溶体が、室温での靭性、高温強度、耐腐食性/耐酸化性の目標組み合わせを与えるように設計される。元素の割合に多様性を持たせることで、特定の環境に適合した様々な合金を得ることができる。

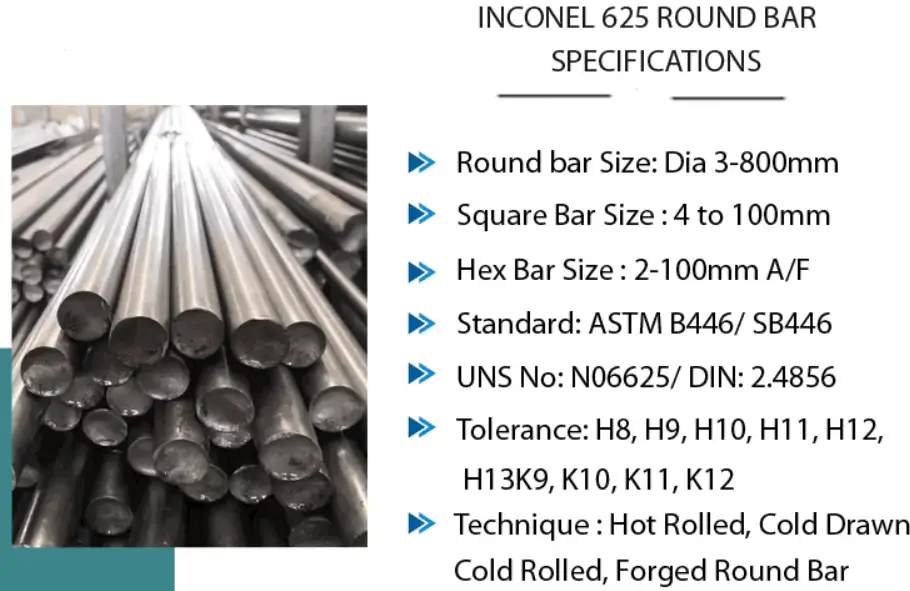

仕様

5.代表的な微細構造と強化メカニズム

インコネル合金は、いくつかの主要な冶金メカニズムによって機械的強度を得ている:

-

固溶体強化: MoやNbのような合金元素はNiマトリックス中に溶解し、格子を歪ませ、焼鈍状態でも降伏強度を高める(625合金で顕著)。

-

析出(経年)硬化: 注意深く制御された熱処理は、転位を挟み込む微細でコヒーレントな金属間析出物(718ではγ′Ni₃(Al,Ti)およびγ″Ni₃Nb)の形成を促進する。これが718合金の強度の主なメカニズムです。

-

炭化物と金属間分散物: 組成や暴露によっては、MCタイプの炭化物(NbC、TiC)や複合炭化物がクリープ安定性をもたらす。Cと加工を制御することで、有害な連続炭化物ネットワークを防ぐことができる。

-

作業硬化と穀物管理: 冷間加工後、固溶化熱処理または制御された時効処理を行うことで、結晶粒径と転位密度が調整され、特定の機械的応答が得られます。

これらのメカニズムは、温度と時間に対して異なる反応を示すため、熱処理スケジュール(溶体化、エージング工程、時間/分)は、重要な設計変数となる。

6.熱処理、加工、溶接性に関する注意事項

-

アロイ625 通常、規格に従った焼鈍状態または冷間加工状態で供給される。強度の大部分は固溶とNbの添加から得られ、比較的溶接しやすく、複雑な時効硬化スケジュールを必要としない。そのため、625は耐食性と加工・溶接性の両方が必要な場合に好まれる材料である。

-

合金718: 通常、溶体化処理後、2段階の時効サイクルを経てガンマ相/ガンマ′相を析出させる(一般的な方法:仕様により980~1150℃付近で溶体化処理、その後~720~760℃および~620~650℃で特定の保持時間時効処理)。718は熱処理履歴の影響を受けやすいが、時効硬化性Ni超合金の中では溶接性に優れている。析出速度が比較的遅いため、溶接部は溶接後時効硬化させて強度を回復させることができる。

-

製作上の注意: 熱間成形、冷間加工、機械加工、積層造形など、インコネル合金の加工ルートはすべて認められているが、工具の摩耗と加工硬化のため、機械加工には保守的なパラメーターが必要である。溶接では一般に、熱間割れや望ましくない析出物の形成を避けるため、適合する溶加材と制御された通過間温度を使用する。

-

ストレス緩和とクリープ: インコネル合金は、一般的な鋼材ではすぐに劣化してしまうような使用温度でも、優れたクリープ破断特性と応力緩和特性を発揮することから選ばれています。

7.機械的および物理的特性

以下に示すのは、代表的な特性のスナップショットであり、網羅的なものではありません。正確な値は、調質、製品形状、熱処理によって異なります。

表 2 - 代表的な機械的性質(代表的な範囲)

| プロパティ | インコネル® 625 (代表的なアニール処理) | インコネル® 718 (経時変化代表値) |

|---|---|---|

| 密度 (g/cm³) | ~8.44 | ~8.19-8.25 |

| 引張強さ(UTS) | ~700~900MPa(製品により異なる) | ~1100~1400MPa(エージング済み) |

| 降伏強度(0.2%耐力) | ~250~520 MPa | ~800~1200MPa(エージング) |

| 伸び(50mm単位) | 30-60% | 10-30%(年齢による) |

| クリープ温度能力 | 負荷に応じて最高~650~980°C | 負荷時で最高650~700℃まで優れた性能を発揮 |

| 溶解範囲 | ~1290-1365°C | ~1260-1336°C |

ソースの概要 メーカーのデータシートと材料データシートの合成。

表3 - 一般的な標準仕様(例)

| 合金 | 代表的な仕様/規格 |

|---|---|

| インコネル® 625 | ASTM B446(棒/バー)、AMS 5599/5666(航空宇宙用棒/シート)、ASTM B443(ワイヤー) |

| インコネル® 718 | AMS 5663/AMS 5596(ワイヤー/ストリップ)、ASTM B637/B670(一部)、EN/ISO相当品 |

規格は、化学的限界、許容不純物、機械的試験、熱処理、受け入れ基準を規定している。圧力がかかる部品や航空宇宙部品は、規格に適合する必要があります。

8.耐食・耐酸化メカニズムと限界

インコネル合金は、受動的酸化物形成と合金化学の組み合わせによって腐食に抵抗します:

-

高温酸化: クロムは、酸素の侵入を制限する、ゆっくりと付着するクロミアスケール(Cr₂O₃)を形成する。ニッケル基は高温での酸化物の急激な揮発を抑える。このため、多くのインコネル鋼種は、鉄基合金が激しくスケールする温度でも保護性を維持している。

-

水腐食(孔食と隙間腐食): MoとNbは、塩化物を含む環境や酸性環境での局所的な攻撃に対する耐性を向上させる。特に625は耐孔食性に優れるため、海水や酸での使用に選ばれている。

-

応力腐食割れ: ニッケルリッチ合金は、オーステナイト系ステンレ ス鋼よりも多くのSCCモードに対して優れた耐性を示 すが、環境、温度、応力状態を考慮する必要があ る。

設計上の注意: インコネルは非常に耐食性に優れていますが、すべての化学薬品に耐性があるわけではありません。高温の濃硫酸や塩酸、特定の溶融塩、あるいは選択的攻撃を助長するような条件下では、特別な評価や、場合によっては代替の合金やコーティングが必要になることがあります。材料の選択は、化学的性質、温度、機械的負荷、暴露時間を組み合わせる必要があります。

9.一般的な用途とインコネルが選ばれる理由

インコネルはその特徴的な特性の組み合わせから、いくつかの重要な産業で使用されています:

-

航空宇宙 タービン・ディスク、コンプレッサー・ブレード、シール、ロケット・モーター部品など、クリープ強度と高温強度が要求される部品に使用される。合金718は航空機エンジン部品に多用されている。

-

発電/ガスタービン ホットセクション部品、シュラウド、燃焼器部品。

-

化学および石油化学処理 高温で腐食性媒体を扱う熱交換器、配管、バルブ、フランジ - アロイ625は、これらの役割で人気があります。

-

マリン/潜水艦 625は塩化物環境に対する耐性があるため、推進器と海水のハードウェアに使用される。

-

核兵器だ: 制御棒、原子炉内部、放射線、高温、腐食性冷却材が共存する部品。

-

積層造形と先進製造業: インコネル粉末(特に718と625)は、高性能部品の金属AMでは一般的である。

高温での機械的性能、酸化条件下での安定性、荷重下での長い疲労/クリープ寿命が選択ドライバーとなる。

10.エンジニアのための設計、検査、接合に関する考慮事項

-

仕様適合性: ASTM/AMS/UNS番号を使用して、正しい等級と状態を確認してください。具体的なUNS/ASTMの参照なしに「インコネル」と決めつけないこと。

-

溶接とフィラーの選択: 各インコネル鋼種に適合するフィラー合金を使 用すること。厚肉部や複雑な溶接部には、予熱と 制御されたインターパスが必要な場合がある。

-

非破壊検査: 多くのインコネル製部品はセーフティ・クリティカルであるため、X線検査、超音波検査、PMI(ポジティブ・マテリアル・アイデンティフィケーション)、硬度検査は、加工と熱処理後の一般的なQA手法です。

-

表面仕上げとコーティング: しかし、インコネルはすでに保護酸化物を形成しているため、コーティングは用途のニーズに応じて選択的に行われる。

-

コストと加工性: インコネル合金は鋼やステンレスよりも高価で、加工速度は遅く、工具の摩耗は大きい。

11.持続可能性、リサイクル性、サプライチェーンのポイント

-

リサイクル可能: ニッケル基合金はリサイクル可能であり、機械加工、旋盤加工、使用済み部品からのスクラップは再加工が可能である。再生ニッケルは経済的価値を持ち、循環型社会の一助となる。

-

サプライチェーン ニッケルや特殊合金の供給は、商品市場の変動や地政学的な供給不足の影響を受ける可能性がある。

-

環境フットプリント: 高合金含有量は、低合金鋼よりも1kg当 たりのエネルギーと資源の投入量が多いことを 意味する。持続可能性が優先される場合には、 ライフサイクル・アセスメントが材料選択の指針と なるべきである。

12.インコネルを選択するエンジニアのための実践的選択チェックリスト

-

使用温度と最大応力を定義する(クリープの考慮も含む)。

-

腐食性物質、pH、塩化物や硫化物の有無を特定する。

-

使用温度で必要とされる機械的特性(降伏、UTS、クリープ寿命)を確認する。

-

溶接性と、溶接後の熱処理が可能かどうかを確認する。

-

関連規格(UNS番号、ASTM/AMS仕様)および必要な認証を確認する。

-

製造コストとライフサイクルコスト(メンテナンス間隔を含む)を見積もる。

-

検査(PMI、NDT)およびトレーサビリティ手法の計画。

加工性と耐海水性を重視する用途であれば、合金625を、時効硬化を伴う高い引張強度とクリープ強度が必要であれば、合金718または類似の析出強化材種を選択する。

13.よくある質問(FAQ)

Q1:インコネルはステンレス鋼と同じですか?

どちらも耐食性に優れていますが、インコネルはニッケルベースで、多くのステンレス鋼よりも高い温度強度と耐酸化性を持つように設計されています。ステンレス鋼は鉄系で、多くの常温用途ではより経済的です。

Q2: 海水に最適なインコネル合金はどれですか?

A2: 合金625は、塩化物水溶液中での孔食、すきま腐食、応力腐食割れに対して高い耐性を持つため、海水や海洋環境で広く使用されている。適切な認定とカソード保護への配慮は引き続き重要である。

Q3: インコネルは簡単に溶接できますか?

A3: インコネルの多くの鋼種は、他の超合金に比 べて溶接性が良い。合金625は容易に溶接できる。合金718は時効硬化性Ni合金としては良好に溶接できるが、適切な手順が必要で、完全な特性を回復するために溶接後に時効処理することがある。

Q4: インコネルとチタンやステンレスのコストの違いは何ですか?

A4: インコネルは、ニッケルや合金の含有量が高 く、加工が難しいため、1kg当たりで見ると、ステンレ ス鋼や多くのチタン合金よりも高価である。しかし、インコネルは過酷なサービスにおけるメンテナンスとダウンタイムを削減できるため、トータルライフサイクルコストを考慮する必要があります。

Q5: インコネル合金に磁性はありますか?

A5: ほとんどのインコネル合金はオーステナイト系であるため、一般に焼鈍状態では非磁性である。冷間加工では、若干の磁気応答が発生する可能性があります。重大な磁気要件については、サプライヤーに材料条件を確認してください。

Q6: インコネルはどのくらいの温度で使用できますか?

A6: 典型的な使用可能範囲は様々である。625は、より低い温度ではクリープ限界が適用されるが、酸化サービスではおおよそ980℃まで使用できる。正確な使用限界は、メーカーのクリープ破断データおよび設計条件と照らし合わせて確認する必要がある。

Q7: インコネルはあらゆる腐食に耐えられますか?

A7:いいえ。多くの腐食環境に対して高い耐性を持つが、特定の溶融塩、高温の強還元性酸、または高酸化性のハロゲン化物を含むガスは、特定の合金を攻撃する可能性があるため、使用される環境に対する評価は必須である。

Q8: インコネルを調達する場合、どのように指定すればよいですか?

A8:UNS番号(例えば、合金625の場合はUNS N06625、合金718の場合はUNS N07718)、ASTM/AMS仕様、要求される状態(焼鈍、時効)、試験/認証(材料試験報告書、PMI、NDT)を明記すること。

Q9: インコネルは3Dプリントできますか?

A9: はい。625と718の合金粉末は、レーザー粉末溶融や指向性エネル ギー蒸着プロセスで一般的に使用されます。目標特性を達成するためには、後処理(応力除去、溶体化、時効処理)が必要です。

Q10:環境・健康への配慮について教えてください。

A10: 固体のインコネルは取扱っても安全である。機械加工により微細な切り屑や切粉が発生するが、回収してリサイクルすべきである。AM用の粉末は、吸入/爆発性粉塵の危険を避けるため、管理された取り扱いが必要である。標準的な産業衛生が適用される。

14.クロージングサマリー

「インコネル」は単一の材料ではなく、クロム、モリブデン、ニオブ/タンタル、チタン、およびその他の元素の添加を制御して設計されたニッケル基超合金のファミリーであり、最終的な微細構造が高温強度と耐食性/耐酸化性をもたらします。個々のインコネル鋼種間の選択は、加工性、コスト、温度での強度、耐食性の間のトレードオフであり、正確な化学組成(UNS/ASTM)と適合する熱処理によって導かれる決定である。重要な用途の場合は、調達前に必ずUNS番号と適用規格を指定し、メーカーのデータシートを要求し、材料試験証明書を確認してください。