しかし、バルク金属ガラス、タングステン重合金、ニッケル超合金、および先進チタン等級を含む他の材料ファミリーは、強度が密度、温度安定性、靭性、または製造可能性とともに評価される場合、密接に競合します。

1.工学用語で「最強」とは何か

強度とは、設計要件に応じていくつかの異なる特性を意味します。最も一般的な尺度は、極限引張強さ(UTS)、0.2%オフセット降伏強さ、圧縮強さ、硬度、比強度(強さを密度で割ったもの)である。UTSが非常に高くても靭性が低い材料は、衝撃や繰返し荷重の下で壊滅的な破壊を起こす可能性があるため、破壊靭性、疲労強度、耐クリープ性も重要です。したがって、「最も強い」合金を1つ挙げるには、指標と使用条件(室温静的荷重、高温クリープ、動的衝撃、または与えられた荷重に対する最低重量)を特定する必要があります。

従って、実用的な選択は、絶対強度と密度、靭性、熱安定性、耐食性、製造性、コストのバランスをとることになる。この記事の残りの部分では、主要なファミリーを調査し、それぞれが実用的な意味でどこが最も強いかを示す。

2.候補者のショートリストとその比較

エンジニアがトップクラスの強さを求める際に、最もよく引き合いに出されるファミリーを紹介しよう:

-

超高強度マルエージング鋼(市販鋼の中で最も高いUTSと降伏の測定値)。

-

バルク金属ガラス(BMG)とアモルファス金属合金(単位重量当たりの降伏強度は非常に高いが、延性は限定的)。

-

タングステン重合金および耐火物-金属複合材料(極めて高い密度と高温能力を併せ持つ卓越した強度)。

-

などのニッケル基超合金 インコネル718 (高温での優れた引張強さとクリープ強さ)。

-

高強度チタン合金(Ti-6Al-4Vおよびその変種は、高い比強度と良好な靭性を提供する)。

-

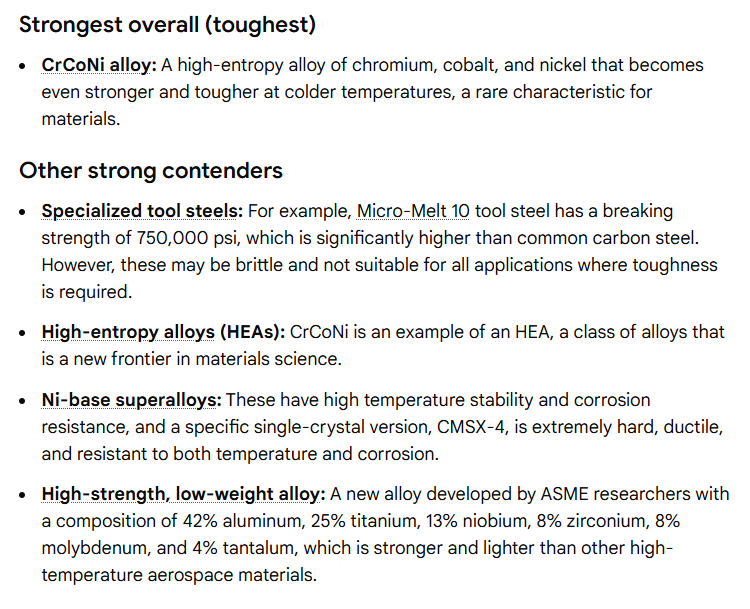

新興の高エントロピー合金と最適化された付加製造微細構造(有望だが、広く標準的に使用するにはまだ成熟していない)。

各カテゴリーは、特定の制約下で優れた性能を発揮する。次のセクションでは、これらを冶金学、典型的な特性範囲、およびサービス・エンベロープに分類する。

3.マルエージング鋼:冶金学、加工、ピーク性能、限界

その正体

マルエージング鋼とは、超低炭素ニッケル鉄鋼の一種で、炭素硬化ではなく時効熱処理による金属間化合物の析出によって強度を増す特殊鋼である。その名称はマルテンサイトと時効を縮めたものである。代表的な合金には、200、250、300、350などの番号で呼ばれる鋼種がある(C350はしばしば「マルエージング350」と呼ばれる)。

なぜ非常に強いのか

強度は、転位運動を妨げる微細に分散した金属間析出物(例えばNi3Ti)に由来する。炭素が最小限のため、これらの鋼は靭性を保持し、軟らかい状態で溶接や機械加工が可能で、その後時効処理により超高強度に達する。

典型的な強みと行動

時効処理したマルエージング350合金は、2,300 MPaを超える降伏強度と極限引張強度を達成することができ、いくつかの処理条件レポートでは2,500 MPaに近づくか、それを超える。同程度の強度の他の鋼に比べ、良好な切欠き靭性を保持し、室温での破壊特性もこのような高強度では比較的良好です。

限界とトレードオフ

マルエージング鋼はチタンに比べて重量が重く、使用温度が高くなると有利な特性が失われる可能性があります。その高い強度は慎重な熱処理に依存し、過時効や不適切な処理は性能を低下させます。

4.バルク金属ガラス:拘束された延性を持つ極限の強度

基本説明

バルク金属ガラスまたはアモルファス金属は、結晶化を避けるために急速に冷却され、最終的に無秩序な原子構造を持つ合金である。ZrベースまたはPdベースのBMGは、一般的な研究用および一部の商業用組成物である。

機械的特性

BMGは結晶性合金に比べ非常に高い降伏強度と圧縮強度を示し、Zrを主成分とする組成では1.7~2.0GPaに近い降伏強度が報告されている。適度な密度があれば、比強度は非常に高くなる。しかし、多くのBMGは、形状や拘束条件を変えない限り、測定可能な塑性ひずみを伴わずに引張で脆性破壊する。

BMGの競争力

弾性限界と表面硬度が高いため、BMGは精密バネ、耐摩耗性コーティング、マイクロエレクトロメカニカル部品、一部のスポーツ用品といった特殊な用途に適している。脆く、大きく厚い部分の成形が難しいため、衝撃や繰り返し荷重がかかる構造用途には限界がある。

5.耐火物および重合金:タングステン重合金および特殊複合材料

タングステン重合金(WHA)

タングステン重合金は、一般的にタングステンにニッケル、鉄、銅、またはコバルトのバインダーを加えたもので、焼結品と加工品があります。WHAは非常に密度が高く(16-19 g/cm³)、高弾性率で、正しく加工すれば高強度です。市販されているWHAの標準的な極限引張強さは700~1,200MPaの範囲であり、特殊加工を施したWHAはより高いUTS値を達成する。

耐火金属システム

タングステン、モリブデン、タンタルのような純粋な耐火金属は、融点が非常に高く、温度による剛性を維持するが、錬成された状態では脆く、構造的に有用なものにするには合金化するか特殊な加工を施す必要がある。極端な温度の構造部品には、耐火合金や複合材料が唯一の選択肢となることが多い。

トレードオフ

WHAは密度が非常に高いため、重量が設計上の制約となる場合には適さない。WHAは、質量、放射線の遮蔽、または熱慣性が有益な場合に輝く。

6.超合金と高温強度:インコネル718とその親戚

超合金の特徴

ニッケル・クロムをベースとする超合金は、優れた引張強さ、耐クリープ性、高温での耐食性を兼ね備えている。インコネル718のような合金は時効硬化性があり、ガスタービン、ロケットハードウェア、その他の高応力高温部品用に設計されている。

代表的な強み

適切な熱処理を施したインコネル718は、室温で約900~1,250MPaの降伏強さとUTSを示し、数百℃でも優れた強度を保持する。データシートやメーカーの技術資料には、詳細な温度依存値や強化熱処理サイクルが記載されています。

アプリケーションスペース

超合金は、タービン・ディスク、エンジンのファスナー、航空宇宙の構造部品など、高温と酸化環境が持続する環境下で信頼性の高い性能を発揮しなければならない部品の第一選択肢です。

7.チタン合金:高い比強度と耐食性

チタンが魅力的な理由

Ti-6Al-4V(グレード5)のようなチタン合金は、密度に対する強度の比率が高く、耐食性に優れ、多くの条件下で優れた疲労性能を発揮します。この組み合わせにより、航空宇宙、医療用インプラント、高性能スポーツ用品で一般的に使用されています。

強さの数字

Ti-6Al-4Vの引張強さは、加工や熱処理によって異なるが、多くの場合、焼鈍状態の約900MPaから、入念に加工された形状では、~1,150MPaまたはそれ以上の値である。特殊な加工を施した場合、形状に制約がある場合は、より高い耐力や切欠き強度が報告されています。

トレードオフ

チタン合金は加工や機械加工が高価であり、表面処理なしの焼入れ鋼に比べて耐摩耗性に限界がある。

8.新しいクラス:高エントロピー合金と付加製造合金

高エントロピー合金(HEA)は、5種類以上の主要元素を混合して新しい微細構造を作り出す。一部のHEAは、実験室試験で非常に高い降伏強度と優れた耐破壊性を実証している。積層造形は、制御された冷却と調整された熱影響部を介して、従来の合金を新たな強度領域へと押し上げる微細構造制御を可能にする。これらの分野は活発な研究分野であり、さらなる改善が期待されているが、広範な規格や長期的な運用データはまだ発展途上である。

9.定量的比較表

表 1:代表的な引張特性と降伏特性(代表的な範囲。)

| 合金ファミリー | 代表UTS (MPa) | 代表降伏(MPa) | 密度 (g/cm³) | 代表的な使用強度の注意事項 |

|---|---|---|---|---|

| マルエージング鋼(C350時効) | 2,300-2,500+ | ~2,300 | ~8.0 | 超高室温強度と適度な靭性を併せ持つ。 |

| バルク金属ガラス(Zr系) | 1,700~2,000(降伏/圧縮) | ~1,700-1,900 | 6.0-6.6 | 弾性限界は非常に高く、引張延性は限られている。 |

| タングステン重合金(W-Ni-Fe) | 700~1,250(加工によって異なる) | ~500-800 | 16.5-18.5 | 高密度、良好な圧縮強度、加工WHAで高いUTS。 |

| インコネル718(Ni基超合金) | 900~1,300(臨時職員による) | 700-1,100 | 8.1-8.3 | 高温でも強度を保つ。 |

| Ti-6Al-4V (グレード 5) | 900~1,450(プロセスによる) | 800-1,100 | 4.4-4.5 | 優れた比強度と耐食性。 |

表2:密度と融解範囲のスナップショット

| 合金ファミリー | 標準密度 (g/cm³) | 融解/相変化に関する注意事項 |

|---|---|---|

| マレージング鋼 | ~7.8-8.1 | 鋼の溶融範囲;析出熱処理による強度 |

| バルク金属ガラス | 6.0-7.0 | ガラス転移温度と結晶化温度が成形性を支配する |

| タングステン重合金 | 16.5-18.5 | タングステンベースの融点が非常に高く、バインダーが加工温度を下げる。 |

| ニッケル超合金 | ~8.1 | 特性を保持したまま数百℃まで安定 |

| チタン合金 | 4.4 | 密度が低いため、比強度が高い |

10.試験、熱処理、製造がピーク強度をどのように変えるか。

ある合金がトップクラスの強度に達するかどうかは、冶金条件と後処理という2つの要素で決まることが多い。

-

熱処理:マルエージング鋼と超合金には、析出時効、溶体化処理、制御された急冷サイクルが重要である。不適切なサイクルは析出硬化を低下させ、ピーク強度を低下させる。

-

熱機械加工:圧延、鍛造、冷間加工は、転位密度と結晶粒構造を変化させ、延性を犠牲にして強度を高めることが多い。スエージングや圧延を受けたWHAは、焼結したままのブランクよりも高いUTS値を報告している。

-

積層造形:積層造形は、異方性とユニークな微細構造を生み出します。一貫した特性を得るためには、造形後の熱処理を慎重に行う必要があります。

-

表面処理とコーティング:耐摩耗性と表面疲労については、窒化処理、ショットピーニング、硬質コーティングを施すことで、バルクの引張数を変えることなく機能寿命を延ばすことができる。

このような依存関係があるため、公表されている特性範囲は目安であり、設計時に各プロセスルートについて検証する必要がある。

11.アプリケーション主導の選択と典型的な用途

合理的な材料選択を行うには、合金ファミリーを要件に適合させる必要がある:

-

機械加工部品で可能な限り高い静的引張強度:高負荷構造用インサートおよび工具用のマルエージング鋼。

-

酸化にさらされる高温回転部品:インコネル718などのニッケル超合金。

-

密度が重要なバラストや放射線遮蔽用の重い質量:タングステン重合金。

-

軽量で比強度の高い構造部品:特に耐食性が必要な場合はチタン合金。

-

高弾性限界を必要とする超精密バネや摩耗面:形状や荷重が適切に制御されたバルク金属ガラス。

設計チームは、常にサプライヤーのデータシートから材料特性データを確認し、使用中の荷重を反映したコンポーネントレベルの試験を実施する必要があります。

12.規格、試験方法、権威ある参考文献

比較可能性と信頼性を確保するため、設計者は機械的試験と材料仕様の標準を使用する:

-

引張試験:ASTM E8 / ISO 6892規格は、引張特性の試験片形状と試験方法を規定している。

-

熱処理仕様と成分管理:AMSとASTMの材料規格は、超合金とWHAファミリーを規 定している。

-

データシート:データシート:公認メーカー(例えば、インコネルはSpecial Metals)が発行するメーカー技術資料には、有効な熱処理スケジュールと温度に依存する強度が記載されている。

セーフティクリティカルな用途に使用する材料を指定する場合は、公的な規格機関やメーカーのデータシートを参照してください。

13.よくある質問(FAQ)

-

どの単一合金が絶対的に強いのか?

というのも、「強さ」はメートルや使用条件によって異なるからである。市販合金の室温引張強さでは、マルエージングC350グレードが最も高い報告を受けています。 -

バルク金属ガラスは鋼鉄よりも強いのか?

BMGの中には、単位体積当たりの降伏限界や弾性限界において、従来鋼を凌駕するものもあるが、引張延性や靭性に欠けることが多く、構造用途が制限される。 -

高温強度を得るためには、どのような合金を選べばよいでしょうか?

インコネル718のようなニッケル基超合金や先進粉末合金は、中温から高温の強度と耐クリープ性の標準となっている。 -

アディティブ・マニュファクチャリングはより強い合金を作れるか?

添加プロセスは、ユニークな微細構造と局所的に高い強度を生み出すことができるが、気孔率、異方性、および製造後の熱処理の制御が不可欠である。 -

より密度の高い合金はより強い合金なのか?

必ずしもそうではありません。タングステン重合金は高密度で強度が高いが、チタンは比強度(強度を密度で割った値)に優れており、重量が重要な場合にはチタンの方が良い選択となる場合がある。 -

熱処理によってマルエージング鋼はどのように変化するのか?

溶体化処理後の時効は、強度を飛躍的に向上させる金属間化合物を析出させる。時効スケジュールは、ピーク特性と靭性のトレードオフを制御する。 -

高強度合金は脆いのか?

いくつかある。合金の中には、UTSが極端に高いも のもあるが、それは延性や破壊靭性の低下と相関 している。材料の選択は、破壊リスクと強度のバランスを取る必要があります。 -

これらの特性は生産現場で再現可能か?

ただし、化学的な管理、厳密な熱処理、有効な工程管理は必要です。サプライヤーの品質システムと材料認証が不可欠です。 -

アプリケーションの強度はどのようにテストすればよいですか?

代表的な試験片形状を使用し、使用荷重を再現します。ASTM E8に準拠した引張試験と疲労試験および破壊靭性試験を組み合わせることで、全体像を把握することができます。 -

権威ある材料データはどこで入手できますか?

メーカーのデータシート、ASM/MatWebエントリー、査読付きジャーナル、ASTM/AMS仕様書など、吟味された使用可能なデータを使用する。

14.クロージングサマリー

商業的に生産可能な金属で最大室温引張強 度を唯一の目標とするなら、C350などのマルエージ ング材種が現在この分野をリードしている。設計者が強度を重量、温度、靭性、耐食性との関連で考えるならば、チタン合金、ニッケル超合金、タングステン重合金、バルク金属ガラスなどの他のファミリーがより良い選択肢になり得ます。各合金ファミリーは、信頼できるサプライヤーのデータと、その特性がピークに達するように検証された処理を要求します。