金型用鋼

製品紹介

製品

お問い合わせ

金型用鋼は、靭性、耐摩耗性、寸法安定性、耐熱疲労性のバランスを考慮して選択された金型用合金です。ほとんどの射出成形およびプラスチック成形ベースでは、P20 / 1.2311(プリハードン)が依然として経済的で機械加工が可能な主力製品です。熱間加工または高温ダイカストおよび押出成形では、H13 / 1.2344(熱間加工クロムモリブデン)が標準的な選択肢です。長時間の加工、研磨材、または極端な硬度が要求される場合は、冷間加工鋼種(Dシリーズ、Aシリーズ)または高クロム、高バナジウム工具鋼が使用されます。適切な鋼種の選択は、部品の材質、サイクル寿命、仕上げ、サイズ、予算に依存し、その選択によってコスト、納期、下流工程が左右されます。

金型用鋼とは?

金型は資本資産であり、その寿命は選択された鋼材、その熱処理、その加工とメンテナンスの方法によって決まります。多くのエンジニアが最適化する主な優先事項は以下の通りです:

-

寸法安定性 (硬化後、使用中も形状が公差内に維持されるように)

-

靭性と耐クラック性 (高サイクルまたは熱衝撃条件用)

-

耐摩耗性 (研磨性樹脂、ガラス充填プラスチック、高ショット重量用)

-

研磨性と表面仕上げ (光学部品、医療、消費財)

-

熱疲労/耐ヒートチェック性 (高温ダイカスト/押出用)

-

加工性と放電加工特性 (リードタイムとトータルコストに影響)

硬度が高ければ耐摩耗性は向上するが、靭性が低下し、加工の難易度が増す。合金化が進めば赤色硬度と耐熱性は向上するが、価格が上昇する。に基づいて選択する。 支配的 工具に予想される故障モード。

金型用鋼種

-

プリハードン樹脂金型用鋼 - 機械加工が可能で、切削性と研磨性に優れ、中寿命の生産型や試作型に使用される。

-

貫通硬化工具鋼(冷間加工) - ロングラン用の金型では、より高い耐摩耗性が要求されるため、熱処理(焼き入れ+焼き戻し)が必要となる。

-

熱間工具鋼 - ダイカスト、ホットスタンプ、およびキャビティ温度が上昇する金型用(高い耐熱衝撃性と耐焼き戻し性)。

-

ステンレス / 耐腐食性金型用鋼 - 腐食性プラスチック、長い研磨寿命、透明/光学部品用。

-

窒化鋼/表面硬化鋼 - ブロック全体を極端に硬くすることなく、表面摩耗を改善する(コア靭性が必要な場合に有効)。

-

粉末冶金工具鋼 - 非常に高い耐摩耗性と靭性で、極端な長さと厳しい公差に対応。

P20(プリハードン、汎用)

-

タイプ プラスチック射出成形金型用プリハードン低合金金型鋼。

-

典型的な硬度: ~28~32HRC(プリハードン)。

-

長所だ: 加工性に優れ、加工後の寸法安定性が良く、経済的。

-

短所だ: 中程度の耐摩耗性-長時間の運転や研磨剤入りプラスチックには不向き。

-

使用する: 中型射出成形用金型、大型コアおよびキャビティは、加工のしやすさとコストが重要です。

NAKシリーズ(NAK80など)/その他のプリハードン金型用鋼

-

タイプ プリハードン処理済みで、研磨性と安定性に優れている。

-

典型的な硬度: ~30~36HRC。

-

長所だ: 標準的なP20よりも研磨性と表面仕上げが良く、光学/可視部品によく使用される。

-

使用する: 表面仕上げの高いプラスチック金型、プロトタイプおよび生産用インサート。

H13(熱間工具鋼)

-

タイプ クロム-モリブデン-バナジウム熱間加工鋼。

-

典型的な硬度: ~44~52HRC(焼入れ・焼戻し後)。

-

長所だ: 優れた耐熱疲労性、良好な靭性、熱間強度。

-

短所だ: 硬化状態では加工が難しく、P20より高価。

-

使用する: ダイカスト中子/インサート、ホットスタンピング、熱サイクルの高い金型。

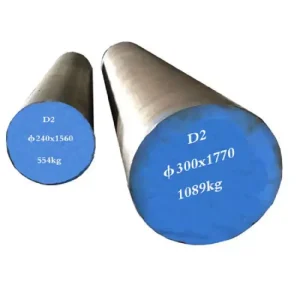

D2(高炭素、高クロム冷間工具鋼)

-

タイプ 高摩耗冷間加工鋼(高クロム)。

-

典型的な硬度: ~56-62HRC(硬化)。

-

長所だ: 優れた耐摩耗性とエッジ保持力。

-

短所だ: 靭性が低く(もろくなることがある)、いくつかのステンレス鋼種よりも光学仕上げに研磨するのが難しい。

-

使用する: 摩耗/磨耗が支配的なロングラン工具(ただし、衝撃/ショックには注意)。

S7(耐衝撃工具鋼)

-

タイプ 空気硬化高靭性工具鋼。

-

典型的な硬度: ~46~56HRC(熱処理による)。

-

長所だ: 非常に強靭で、衝撃やチッピングに強い。

-

短所だ: D2ほどの耐摩耗性はない。

-

使用する: 衝撃を受けたり、強い排出力を受ける工具/金型。

O1(油硬化性冷間工具鋼)

-

タイプ 冷間加工用の汎用工具鋼。

-

典型的な硬度: ~58-62HRC(硬化)。

-

長所だ: 熱処理後の寸法安定性が良く、多くの冷間加工用途に適した耐摩耗性。

-

使用する: 金型、パンチ、簡単な金型部品。

ステンレス金型用鋼(420、440C、S136など)

-

タイプ マルテンサイト系ステンレス鋼と金型専用ステンレス鋼種。

-

典型的な硬度: 420 / 440C: ~48-56 HRC; S136および特殊金型用ステンレス鋼種は、 ~48-52 HRCであることが多い。

-

長所だ: 耐食性、優れた研磨性(特に成形用ステンレス工具鋼)、透明/医療用部品の長い化粧寿命。

-

短所だ: コストが高く、靭性が低いか放電加工が難しいステンレス鋼種もある。440Cは非常に耐摩耗性が高いが、専用のステンレス金型用鋼よりも脆く、研磨性が劣る場合がある。

-

使用する: 腐食性樹脂、透明/光学部品、長寿命化粧品表面用金型。

粉末冶金鋼(PMグレード、高合金など)

-

タイプ 高い耐摩耗性と靭性を備えたPM工具鋼。

-

長所だ: 従来の鋼よりも優れた靭性を持つ優れた耐摩耗性。

-

短所だ: 材料費が高く、機械加工が難しい場合もある(ただし、熱処理後の仕上がりは非常に良い)。

-

使用する: 超長時間運転、研磨プラスチック、精密金型。

クイック セレクション チェックリスト

-

パーツの素材: 研磨材(ガラス繊維入り)→高摩耗鋼(D2、PM鋼)を選択;腐食性/離型剤入り樹脂→ステンレス。

-

必要な表面仕上げ: 光学/光沢→ステンレス(S136)またはNAK80/その他の研磨可能なプリハードン鋼を選ぶ。

-

ショット数/生産寿命: 試作品/小ロット→P20/NAK80; 長ロット→硬化D2、PM鋼または硬化ステンレスインサート。

-

熱サイクル/ホットワーク: ダイカストまたはホットスタンプ→H13または同等の熱間加工鋼。

-

複雑な形状とEDM: 重放電加工が必要な場合は、放電加工が可能で安定性の高い鋼材を選択する。

-

予算とリードタイム プリハードン鋼は製造時間を短縮するが(機械加工後の硬化がない)、寿命と引き換えになる可能性がある。

化学組成(比較表)

下表は、成形と金型加工で最も参照される3つの等級(P20、H13、およびD2などの典型的な冷間加工用D等級)の代表的な公称組成範囲である。これらは 典型的 の範囲にある。調達の際には、必ず製造所/試験所の証明書を確認すること。

| エレメント(wt%) | P20(1.2311/3Cr2Mo)(typ.) | H13(1.2344/SKD61)(タイプ) | D2(冷間加工)(typ.) |

|---|---|---|---|

| C | 0.28-0.38 | 0.32-0.45 | 1.40-1.60 |

| Si | 0.10-0.40 | 0.80-1.20 | 0.20-0.60 |

| ムン | 0.50-0.90 | 0.20-0.50 | 0.30-0.60 |

| Cr | 1.30-1.80 | 4.75-5.50 | 11.00-13.00 |

| モ | 0.30-0.70 | 1.10-1.75 | 0.70-1.50 |

| V | トレース0.15 | 0.80-1.20 | 0.90-1.50 |

| ニー | 0-0.30 | ≤0.30 | ≤0.30 |

情報源と注釈 H13の範囲はAISI/ASMの文献および欧州の同等品(1.2344 / SKD61)に記載されている。高級鋼の場合、材料試験報告書(MTR)とESR/VD/PMラベルを必ず確認すること。

各合金元素の働き(実践的要約)

-

カーボン(C): 高Cは摩耗を増加させるが、靭性を低下させる。

-

クロム(Cr): 焼入れ性、耐摩耗性、耐食性を向上させ、Hグレードの赤色硬度には欠かせない。

-

モリブデン(Mo): 高温での焼戻し抵抗と靭性を高め、軟化を防ぐ。

-

バナジウム(V): 硬質炭化物の形成 - 耐摩耗性の向上と結晶粒径の微細化(靭性の向上)。

-

ケイ素(Si)とマンガン(Mn): は強度と焼入れ性を向上させるが、多すぎると靭性と機械加工性に影響する。

この機能マッピングは、エンジニアリング・チームが、予想される故障モードに基づいて、どのプロパティを優先させるかを決定するのに役立つ。

材料特性(代表的な使用範囲)

| プロパティ | P20(硬化前) | H13(ホットワーク) | D2(コールド、高摩耗) |

|---|---|---|---|

| 一般的な供給硬度 | 28-34 HRC | 焼きなまし~220 HB - 焼き入れ 40~52 HRC(処理による) | 26~32HRC(焼きなまし)-最高60HRCまで硬化 |

| 密度 | ≈ 7.85 g/cm³ | ≈ 7.8-7.9 g/cm³ | ≈ 7.7-7.9 g/cm³ |

| 熱伝導率 | 控えめ | 控えめ | 下げる |

| タフネス | 良い | 高い(耐熱衝撃性) | 下げる |

| 加工性 | 素晴らしい | 可もなく不可もなく(プリハードの方がやりやすい) | 悪い(工具の摩耗が多い) |

| 代表的な用途 | プラスチック射出成形金型、金型ベース | ダイカスト、押出、熱間鍛造金型 | 切削工具、高摩耗金型 |

正確な機械的データ(引張、降伏、衝撃靭性、疲労)については、サプライヤーのデータシートやMTRを参照されたい。H13の熱疲労性能と熱間硬度挙動は、ASM/業界文献に広く記載されている。

仕様、基準、調達管理

金型用鋼を指定する際に一般的に参照される重要な国際規格および仕様:

-

ASTM A681 - 合金工具鋼の標準仕様(化学的/機械的要件および供給条件)。

-

ISO 4957 - 工具鋼-呼称と一般要件(欧州で広く使用されている/グローバルなサプライチェーン)。

-

AISI / ASMデータシート - は、指定された等級(例:H13) の代表的な組成、熱処理方法、および特性範囲を示 している。

-

DIN / EN相当 - 例:1.2311 (P20)、1.2344 (H13) - 欧州の調達および工場認証で使用される。

調達に関する注意事項 ミル証明書(EN 10204 3.1または同等品)、注文時の硬度範囲、該当する場合はESR/VD/PMラベルの添付、欠陥、介在物、熱処理に関する明確な受け入れ基準。また、欠陥、介在物、熱処理に関する明確な受入基準も必要です。重要な工具については、破壊試験用のサンプル・クーポン、または認定非破壊検査計画を要求してください。

金属成形プロセスと鋼材選択マトリックス

-

射出成形(熱可塑性プラスチック): 代表的なプラスチック(ABS、PP P20 / プリハードン鋼 キャビティおよびベース用。研磨性の高いガラス繊維入り樹脂や長時間の使用には、キャビティ用インサートを高硬度鋼や窒化処理したPタイプにアップグレードしてください。

-

圧縮成形/トランスファー成形: 5月使用 H11/H13 高温用樹脂の耐熱性と耐熱衝撃性。

-

ダイカスト(アルミニウム、マグネシウム、亜鉛): H13 と同等品は、優れた赤色硬度と耐熱疲労性により、熱間加工用キャビティとコアインサートの標準品となっている。

-

押出金型、鍛造金型 H13 またはプレミアム熱間加工PMグレード;冷却および再焼戻しサイクルを考慮した設計。

-

コールドスタンピング&ブランキング Dタイプ/Aタイプ 高い耐摩耗性を持つ冷間加工鋼。

適切な材種を選択することは、ダウンタイムと修理頻度を直接削減します。多くの高価値の金型は、組み合わせ(P20ベース+硬化インサート)に依存しています。

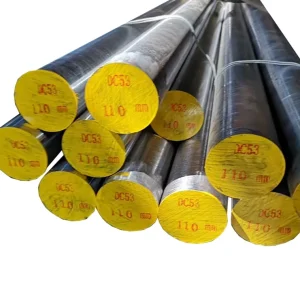

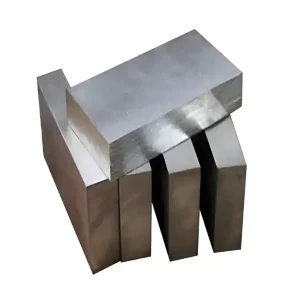

代表的なサイズ、重量、供給形態

一般的な供給形態:厚板、ブロック、鍛造棒材、丸 材、プリハードン厚板、PM生産ブランク。調達に使用される典型的な板厚と重量の換算:

-

板密度 ~7.85 g/cm³ (7.85 t/m³) - つまり、1,000×2,000mm×100mmの板≒1.57トン。

-

丸棒の重さ(kg/m) ≈ (π/4) × D²(mm) × 7.85 × 10-⁶ - 送料とFOBを見積もるための簡単なルール。

-

サイズの範囲: P20厚板は16mmから最大800mmまで(工場により異なる)、H13鍛造丸棒はØ50-800mmの長さから4-6mまで(工場と鍛造能力により異なる)。

機械加工と放電加工: プリハードン材は早期の加工を早めるが、仕上げ焼き入れや窒化が必要な場合がある。硬化チップは、クラックを避けるために慎重な放電加工が必要である(低速荒加工、適切なフラッシング、焼き戻しサイクルを使用)。

2025年価格スナップショット(米国/欧州/中国)

重要だ: 鋼材価格は変動しやすい。以下の範囲は、2024年半ばから2025年半ばにかけての現在のサプライヤーリスト、産業用マーケットプレイス、および流通業者の価格ポイントから収集した市場レベルの予算である。大まかなプランニングのためにのみ使用し、調達には最新の見積もりを入手してください。この範囲は、典型的な商業用鋼種(厚板、丸 板)のメートルトン当たりFOB/EXW であり、以下はその例である。 ない 機械加工、熱処理、運賃を含む。

代表的な2025年の予算範囲(米ドル/メートルトン):

| グレード | 中国(工場/市場リスト) | 米国(小売/販売店) | ヨーロッパ(貿易/MEPS & 代理店) |

|---|---|---|---|

| P20 / 1.2311 (プリハードン) | ~520~1,100米ドル/トン (複数の中国工場リスト)。 | ~1,000~2,500米ドル/トン (小売および少量プレミアム)。 | ~800~2,000ユーロ/トン(900~2,300米ドル) リメルト、サーフェス、ミルによって異なる。 |

| H13 / 1.2344(熱間加工) | ~1,600~2,700米ドル/トン (中国鍛造/ESRリスト)。 | ~1,500~3,500米ドル/トン (形状や数量によって大きく異なる - トン換算の小売価格)。 | ~1,200~3,000ユーロ/トン(~1,300~3,200米ドル) (プレミアム・リメルトやPMグレードはもっと高い)。 |

| D2 / コールドワーク・プレミアム | ~1,500~3,000米ドル/トン (リメルトと供給による)。 | ~2,000~4,500米ドル/トン | ~1,800~4,000ユーロ/トン |

注釈&ソース 中国の卸売プラットフォーム(Made-in-China / Alibaba /メーカーリスト)では、P20のローエンド品は高MOQのFOBで700米ドル/トン以下から、H13とプレミアム再溶解/ESR棒はそれ以上である。米国の小売業者(OnlineMetals、Xometry)は、切断品と少量の単価が高いことを示している。市場情報や地域の汎用鋼の動向も工具鋼種 の価格に影響を与える。常に認証されたMTRを要求し、提示された 価格が生の鍛造/圧延材のものか、付加価値加工 (平坦度、機械加工、熱処理、ESR/VD)を含むものかを確認すること。

熱処理、表面オプション、後処理

金型とダイの一般的な仕上げと熱処理:

-

予備硬化+最終硬化: P20は一般的に硬化処理済みで供給されるが、キャビティは局部的に硬化処理されたり、インサートがより高いHRCに硬化処理されることもある。

-

窒化/イオン窒化: コア靭性を維持しながら、表面摩耗を改善し、カジリを低減。

-

ESR / VIM / PMの再溶解: プレミアム再溶解は、介在物を減らし、靭性を向上させ、高負荷のダイカスト金型に推奨される。

-

極低温焼戻しと氷点下処理: 極めて厳しい寸法安定性、または一部のPM鋼の保持オーステナイトを減少させる。

-

研磨とコーティング: エジェクターピンと高摩擦接点には、PVDまたはDLCコーティングが施されている。

発注書に熱処理スケジュールと目標硬度を明記し、処理の証明(必要であれば硬度マップ、微細構造)を要求する。

調達チームのための選定チェックリスト

-

支配的な故障モード(摩耗、熱衝撃、衝撃、腐食、研磨要件)を定義する。

-

グレードファミリーを選択する(一般射出成形用P20、熱間加工用H13、高研磨冷間加工用D/A)。

-

形状(板、鍛造棒、丸棒、PMブランク)と供給状態(プリハードン、アニール)を指定する。

-

EN 10204 / MTR、再溶解レベル(ESR/VD/PM)、硬度許容基準が必要。

-

重要な金型についてはサンプル・クーポンを要求するか、最初の成形品については破壊試験を要求する。

-

納品までのリードタイム、在庫の有無、迅速なカットサービスを提供しているかどうかを確認する(MWalloysは在庫と迅速な納品オプションを提供しています。)

よくある質問

Q1: P20とH13のどちらを選ぶのが一番簡単ですか?

A: 金型が120~150℃以下で使用され、優れた被削性と研磨性が必要な場合は、通常、P20を最初に選択します。金型が溶融金属、熱間鍛造、連続的な高熱衝撃を受ける場合は、H13の方が安全です。

Q2: P20を非常に高いHRCまで硬化させることはできますか?

A: P20は、機械加工可能なプリハードン鋼として意図されています。浸炭や局部硬化は可能ですが、冷間加工鋼の高HRCレベルまでは通常行われません。高硬度が必要な場合は、窒化処理または硬化D2/PM鋼種を検討してください。

Q3: ESR/VD/PMとは何ですか?

A: ESR(エレクトロスラグ再溶解)、VD(真空脱ガス)、PM(粉末冶金)は、非金属介在物を最小限に抑え、靭性と疲労寿命を向上させます。

Q4: 工具鋼の予算はどうすればよいですか?

A: セクション9のトン当たり範囲を出発点とし、加工、熱処理、輸送、通関を加える。少量の小売注文は、バルクのFOBよりもkgあたりのプレミアムが高い。

Q5:中国産の鋼材は信頼できるのか?

A: 多くの評判の良い中国製粉工場は、完全なMTRと再溶解オプションでグローバルOEMに供給している。工場を吟味し、MTRを要求し、必要であれば再溶解/ESR/PMを指定する。MWalloys社は、工場直送の在庫を証明書付きで供給しており、標準グレードについては迅速な出荷を行っている。

Q6: 表面仕上げと平坦度はどのように指定すればよいですか?

A: 明確な公差(例:平坦度mm/m、研磨の表面粗さRa)を設け、用途が厳しい場合は熱処理前のフライス加工と検査を義務付ける。

Q7: 一般的なリードタイムはどのくらいですか?

A: 在庫品とプリハードニング・プレートは、多くの場合、数日から数週間で入手可能です。鍛造品、再溶解品、特注のPMブランクは数週間から数ヶ月かかる場合があります。MWalloys社では、一般的なサイズを短納期でお届けできるよう在庫を確保しています。

Q8: H13やP20の溶接はできますか?

A: どちらも、適切な手順(予熱、低水素消耗品、 溶接後の熱処理)で溶接できる。溶接手順仕様書および試験片を参照のこと。

Q9: すべての金型に窒化処理を推奨しますか?

A: 窒化は、キャビティやコアの表面摩耗や耐カジリ性を改善するのに有効だが、研磨に最適化されていない限り、高研磨が必要な部品には適していない。

Q10: ダイカスト金型のヒートチェックを防ぐには?

A: H13のような熱間加工用鋼種を使用し、適切な冷却設計を行い、推奨される焼戻しサイクルを守り、表面処理(窒化処理/コーティング)を検討し、メンテナンスのための再焼戻しを計画する。

金型用鋼を購入する理由 MWalloys

MWalloys社は、以下のような幅広い金型・ダイス鋼を製造・供給しています。 P20 (1.2311), H13 (1.2344) およびプレミアム再溶解品です。主な取引先の利点

-

100% 工場価格 - 工場との直接取引は仲介業者を減らし、コスト競争力を高める。

-

在庫の有無と迅速な発送 - 短納期プロジェクトに対応するため、一般的なプレートとバーのサイズを在庫しています。

-

品質保証 - MTRを提供。重要な工具については、ご要望に応じてESRおよびPMオプションを提供。

-

テクニカルサポート - 金型寿命を最大化するための材種選択、熱処理指導、仕上げオプションのための冶金コンサルティング。