MP35N合金(UNS R30035)は、ニッケル-コバルト-クロム-モリブデンの多相合金を真空溶解して作られた合金です。 超高強度 (加工強化/処理強化引張強度は一般的に260~300ksi/~1.8~2.1GPa)、 優れた靭性と延性そして 一般腐食、亀裂/孔食、硫化物応力割れに対する優れた耐性 - このユニークなバランスにより、高性能医療用インプラント、石油・ガス用サワー・サービス・ハードウェア、スプリング/ワイヤー部品、精密ファスナーなどの第一選択材料となっている。

MP35Nとはどのような素材ですか?

MP35N(多くの場合、この商品名で販売され、以下のように識別される UNS R30035)は、真空誘導溶解後、真空アーク再溶解(VIM-VAR)により製造され、非常に低い残留率と厳密な化学的制御を実現している。通常、成形用に焼鈍/溶体化処理された状態、または非常に高い強度を生み出す冷間加工/時効処理された状態で納入されます。この合金は水素脆化や硫化物応力腐食割れに対してユニークな耐性を持ち、極低温での延性や中程度の高温(調質によっては300~450℃)までの安定性を保持します。これらの特性は、要求の厳しいオフショア、ダウンホール、バイオメディカル、航空宇宙ハードウェアに広く使用されています。

化学組成(代表値/公称値)

以下は、MP35N(重量%)の公称組成範囲です。設計計算の際には、必ず証明書のデータを確認してください。

| エレメント | 公称/代表重量 % |

|---|---|

| C(炭素) | ≤ 0.02-0.03 |

| Mn(マンガン) | ≤ 0.10-0.15 |

| Si(シリコン) | ≤ 0.10-0.15 |

| P(リン) | ≤ 0.015 |

| S(硫黄) | ≤ 0.010 |

| Cr(クロム) | ~19.0 - 21.0 |

| Ni(ニッケル) | ~33.0 - 37.0 |

| Mo(モリブデン) | ~9.0 - 10.5 |

| Co(コバルト) | バランス(~30~35%) |

| Fe(鉄) | 仕様によってはトレース/バランス |

注釈 微量元素は、腐食と機械的性能の制御のために非常に低く抑えられています。正確なバッチ化学組成については、常にメーカーの分析証明書を参照してください。

微細構造とMP35Nの特性の理由

-

マトリックス MP35Nは、Ni-Co固溶体を主成分とするfcc(面心立方)マトリックスを室温で保持している。

-

強化メカニズム: 合金は 作業強化 冷間加工と時効処理を組み合わせることで、固溶化熱処理単独よりも高い強度が得られます。冷間加工と時効処理の組み合わせは、固溶化熱処理単独よりもはるかに高い強度を与える。

-

多相性: 時効処理中に制御された析出が多相構造を形成し、延性を極端に損なうことなく降伏強度と引張強度を向上させます。これは、強靭なスプリングやワイヤーの用途や、腐食性応力下での亀裂発生に耐えるために極めて重要です。

機械的性質(条件別代表値)

重要だ: 特性値は、冷間加工および時効処理スケジュール、断面および試験方法に大きく依存する。最終的な設計には、認証された工場データを使用してください。

代表的な機械的特性(代表的な範囲):

| コンディション | 引張強さ(UTS) | 降伏強度(約0.2%) | 伸び(4D) | 硬度(HRC) |

|---|---|---|---|---|

| アニール処理/溶体化処理 | 115-160 ksi (790-1100 MPa) | ~90~120キロ・シー(620~830MPa) | 20-40% | ~20~30 HRC |

| 冷間加工(スプリングテンパー) | 200-260 ksi (1380-1793 MPa) | 170-230 ksi | 8-18% | ~35-50 HRC |

| コールドワーク+熟成(フルストレングス) | 260-300 ksi (1793-2068 MPa) | 240-280 ksi | ≥6-12% | HRC50台半ばまで(プロセスによる) |

これらの範囲は、製造業者のデータシートや工業用供給業者の参考文献と一致している。MP35NをNACE MR0175サワーサービス用に加工する場合、耐硫化物応力割れ性を保持するために、時効/冷間加工限界および硬度キャップが適用されます。

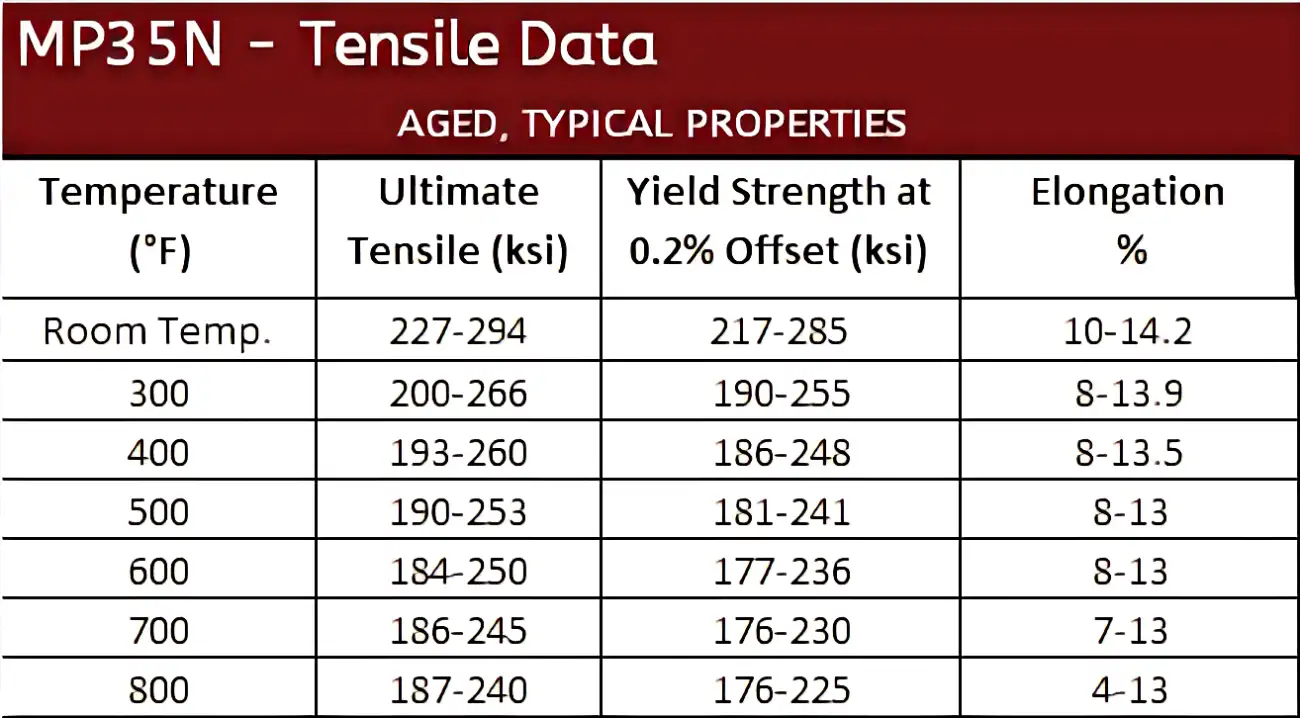

老朽化した典型的な特性

熱処理、冷間加工、時効処理

MP35Nは、熱処理だけでは最高の強度を得ることができません。時効処理の前に冷間変形が不可欠です。典型的な工業的手法です:

| ステップ | 代表的なパラメータ | 目的 |

|---|---|---|

| ソリューションアニール | 1900-2150°F (1040-1175°C) - 急冷却 | ホモジナイズ、成形のための軟化 |

| 冷間加工(絞り/圧延/スウェージング) | 大きく異なる - ワイヤー/スプリングの場合、30-70%の低減が一般的 | 加工硬化のために転位を導入 |

| 高齢化 | 1000~1200°F(540~650°C)で1~4時間(調質および部品サイズによる) | 析出硬化 - 完全な強度を得る |

| ストレス解消 | 条件により900~1100°F | 気力を失うことなく残留ストレスを軽減 |

実践的なメモ:

-

過熟成や過度の熟成温度は、ピーク時の強度を低下させる。

-

オイル&ガス・サワー・サービスの場合、メーカーはNACE/NACE MR0175 / ISO 15156の熱処理ガイダンスに従い、耐硫化水素性を満足させる。硬度限界(例えば、特定の用途では35HRC以下、いくつかの管理された温度ではより高い最大値)を尊重しなければならない。

耐食性、サワーサービス、規格

MP35Nは、CrとMoのレベルが高く、残留物が少ないため、一般的なステンレス鋼よりも塩化物、海水、硫化水素環境に対する耐性が広い。

主な腐食成績のハイライト

-

海水と塩化物: ほとんどの強度レベルで耐孔食性、耐隙間腐食性に優れ、耐局部腐食性は高ニッケル合金に匹敵する。

-

硫化物応力割れ(SSC)と水素脆化: MP35Nは NACE MR0175/ISO 15156サワーサービス用として認可された最高強度の合金の一つ。指定された硬度と調質ガイドライン内で加工された場合。このため、H₂Sにさらされるダウンホールや海底部品に価値がある。

-

ミネラル酸: 多くの鉱酸に対して良好な耐性を示すが、用途や温度に応じて選択する必要がある。侵食性の強い化学物質に対しては、実験室での暴露と腐食試験を推奨する。

腐食および医療用として一般的に参照される規格および仕様:

-

NACE MR0175 / ISO 15156(石油・ガスサワーサービスの承認)- SSCに耐えるための許容硬度/熱処理について参照。

-

ASTM F562およびISO 5832-6(一部のサプライヤーシートにおける医療用インプラント材料仕様の最終用途参照)。

生体適合性と医療機器の使用

MP35Nは、心臓血管インプラント(ステント、心臓構造部品)、歯科矯正用ワイヤー/ブラケット、その他のインプラント用途で、その血統を確立している:

-

生理的環境における本質的な耐食性イオンの放出を制限する。

-

高い耐疲労性 これは、周期的な負荷がかかるインプラント(例えば心臓装置)では重要である。

-

OEM試験および査読付き研究で実証された生体適合性 (例えば、MIMと溶製材MP35Nの評価は、標準的な試験プロトコルのもとで許容可能な生体適合性を示している)。

臨床的および実験的な文献によると、MP35N コンポーネントは、表面仕上げ、加工ルート、滅菌が 管理されていれば、インプラントの性能ニーズを満 たすことができます。インプラント設計者は、必要とされる特定のインプラント規格(外科用インプラントではASTM/ISO)への適合を確認し、規制当局の期待に従ってデバイスレベルの生物学的試験を実施してください。

製造:成形、機械加工、接合

成形と絞り

-

この合金は焼きなまし状態で加工可能で、ワイヤー/スプリング製造には重冷間加工が一般的である。

-

棒/棒鋼の成形には、温間加工が使われることもあるが、設計者が高強度を達成する方法として用いるのは、冷間加工の後に時効処理を施す方法である。

機械加工

-

MP35Nは、ステンレス鋼に比べ加工がやや難しい:

-

高剛性ツーリング、ヘビーデューティーCNCセットアップ

-

ポジティブレーキ付き超硬工具、シャープエッジ

-

加工硬化と工具磨耗を抑制するため、低速回転とたっぷりのクーラントを使用。

-

-

複雑な医療用部品には、マイクロマシニングやEDMが望ましいかもしれない。

溶接・接合

-

溶接は可能だが、工程管理が必要である。溶接は、溶体化処理された材 料に、その後管理された時効処理を施して行 うのが最適である。金属フィラーの選択は、 電解作用と腐食を考慮しなければならない。

-

重要な部品(例:ネジ付きファスナー、バネ)については、調質を保つために機械的接合が好まれることが多い。

表面仕上げと処理

-

表面研削、研磨、電解研磨、不動態化処理は、耐食性を向上させ、疲労開始部位を減少させます。

代表的な製品形態、仕様、トレーサビリティ

一般的な製品形態:

-

ワイヤー(丸線、平線、定形線)、スプリング、ストリップ、バー、ロッド、チューブ、プレート(限定)、鍛造品、カスタム精密部品。

共通の仕様/規格:

-

UNS R30035 - MP35Nファミリーの統一番号呼称。

-

AMS 5844 / AMS 5845 / AMS 5758 - 航空宇宙用材料は、棒鋼やワイヤー製品によく使用される規格である。

-

ASTM F562 / ISO 5832-6 - 外科用インプラントの材料受け入れのために引用されたもの(製造業者または設計者はこれらの文献を使用することができる)。

-

NACE MR0175 / ISO 15156 - サワーサービスの石油・ガス受入用で、熱処理と硬度の許容範囲を設定。

トレーサビリティ:

重要な産業(医療、航空宇宙、石油・ガス)では、完全な材料トレーサビリティ(ミル証明書、ヒートナンバー、熱処理記録、テストレポート)が必須です。調達時に必要なテストクーポン、機械試験、腐食/SSC受入試験を指定する。

アプリケーションと比較選択

MP35Nが優れている点

-

医療用インプラントおよび心臓構造装置: 高疲労寿命 + 生体適合性 + 小型化構造用の高強度。

-

石油・ガス用ダウンホールハードウェア(サワーサービス): ファスナー、ワイヤーライン、バネ、高強度でSCC耐性を必要とする部品。

-

スプリングと精密ワイヤー マイクロスプリング、コネクタースプリング、高強度と耐食性で部品サイズを小さくするハイサイクル動的部品。

-

航空宇宙/高性能アクチュエーション: アグレッシブな環境にさらされる小型の高強度部品。

比較スナップショット(定性的):

| 物件・比較 | 316L | 17-4 PH | インコネル718 | MP35N |

|---|---|---|---|---|

| 最大UTS(代表値) | ~75~100キロ・シー | ~150~200キロ・シー(PH) | ~150~220キロ・シー | 260~300ksi(CW+老化) |

| 腐食(海水/SSC) | 良い~まあまあ | グッド | 優れた局所抵抗 | エクセレント(耐ピッティング性/耐SSC性) |

| 生体適合性 | グッド | 高い(グレードによる) | インプラント限定 | 高い(インプラントに使用) |

| 疲労(ハイサイクル) | 中程度 | グッド | 非常に良い | 加工された場合は例外的 |

| 加工性 | グッド | グッド | 難しい | 中難度 |

| 典型的な使用例 | 一般的な腐食環境 | 構造部品 | 高温とストレス | 高強度+腐食性/生物学的環境 |

デザインノート: MP35Nは、ステンレス鋼や一部のニッケル合金と比較して、同じ機能強度を得るために部品サイズを大幅に縮小できる場合が多いが、材料コストと加工の複雑さは高くなる。

設計上の考慮点、故障モード、検査

デザイン経験則

-

高サイクル部品では、不必要な切り欠きや鋭利な継ぎ目を避けてください-PP35Nの疲労強度は、ゆとりのあるフィレットと微細な表面仕上げから得られます。

-

ねじ部品の場合、酸っぱい環境でのSSCを避けるためには、熱処理と硬度の管理が重要である。

-

可能であれば、インプラントと深海用コネクターには、加工後の表面仕上げ(研磨/電解研磨)を指定する。

注意すべき故障モード

-

表面開始疲労: 表面仕上げが悪いと、加工痕や腐食ピットが亀裂の原因となる。

-

過熟成または不適切な熟成: 強度を低下させたり、脆化を招いたりする可能性があるため、常にサプライヤーが推奨する焼き入れ温度に従ってください。

-

不適切な溶接手順: 残留応力、局部的な過熱、または不適切な金属フィラーは、耐食性を低下させる可能性がある。

検査と資格

-

ロットサンプルの機械的試験(UTS、YS、伸び)。

-

NACE/ISO サービス受け入れのための硬度チェック。

-

サワー・サービス・プロジェクトの腐食/SSC試験。

-

インプラント用:ISO 10993/規制試験計画によるデバイスレベルの生体適合性。

コストとサプライチェーン

MP35Nは、コバルトとモリブデンの含有量、特殊な溶解(VIM-VAR)と余分な加工(冷間加工+時効処理)により、一般的なステンレス鋼や多くのニッケル合金よりも高価である。代表的な購入者の考慮事項

-

デザインの経済性: より小さく、より軽い部品は、より高い材料費を相殺するかもしれない。

-

リードタイムと最低価格 ワイヤー、ストリップ、特殊サイズはリードタイムが長くなることがあります。

-

複数の適格な情報源 重要な用途の場合は、AMS / NACE / ISO認証材を供給し、完全なバッチ認証を提供する認定工場から調達する。

実用テーブル

表 A - クイック・プロパティ検索(エンジニアリング開始点)

| 特徴 | 代表的なもの / デザインノート |

|---|---|

| 動作温度 | -200°C~≈+315°C(調質によって異なる。) |

| 密度 | ~8.2~8.6g/cm³(正確な合金バランスにより異なる) |

| ヤング率 | ~200~230GPa(おおよそ-設計のために確認すること) |

| 熱伝導率 | 低~中程度(サプライヤーのデータを確認すること) |

| 磁気挙動 | 多くの温度で非磁性(MRIインプラント/センサーに有用) |

表B - MP35Nを選ぶべきときと代替品との比較

| シナリオ | 好ましい? |

|---|---|

| 高強度+生理食塩水曝露 | MP35N |

| 疲労寿命の長い外科用インプラント | MP35NまたはTi合金(生体適合性と画像ニーズを比較する) |

| 高温 >500°C | MP35Nの代わりにニッケル基超合金(IN718、ニモニッ クなど)を検討する。 |

| コスト重視の非重要ファスナー | ステンレス鋼または低合金鋼 |

よくあるご質問

Q: MP35Nの最大引張強度はどのくらいですか?

A: 市販の冷間加工およびエージングを施したテンパーでは、MP35Nは次のレベルに達する。 おおよそ 260-300 ksi (~1.8-2.07 GPa)。ロットごとの正確な値については、試験報告書をご参照ください。

Q: MP35Nはサワーオイル&ガスサービスに適していますか?

A: はい、MP35N は NACE MR0175/ISO 15156 のサワーサ ービスに認可された最高強度の合金の一つです。サプライヤーの認証を確認してください。

Q: MP35Nはインプラントに使用できますか?

A: はい-心臓血管インプラントや歯列矯正装置に使用されており、インプラント材料の仕様書にも記載されています(ASTM F562 / ISO 5832-6など)。機器レベルの生体適合性試験は、まだ必要です。

Q: MP35Nはどのように強化されているのですか?

A: 機械的な冷間変形(加工硬化)とそれに続く制御された時効処理(析出硬化)。熱処理だけでは最高の強度は得られません。

Q: MP35Nは磁気を帯びていますか?

A: 一般的に、多くの製品温度では非磁性であると説明されており、これは医療用画像の適合性には有用ですが、残留磁性については特定の熱処理や部品を確認してください。

Q: 一般的な故障モードは何ですか?

A: 表面起点疲労、破壊靭性喪失につながる不適切な熱処理、耐食性を損なう溶接・加工ミス。

Q: MP35Nは溶接できますか?

A: はい。しかし、溶接には慎重な管理、溶接後の熱処理、適合性の確認が必要です。多くの高性能部品では、機械的接合か、溶接接合を避けることが望ましいです。

Q: MP35Nはインプラント用のチタンと比べてどうですか?

A:MP35Nははるかに高い強度と優れた耐疲労性を有し、チタンは密度が低く、オッセオインテグレーションに広く使用されている。選択は、設計荷重、サイズ、撮像の必要性、および生体適合性プロファイルに依存します。

Q: MP35Nはワイヤー状でも入手可能ですか?

A: はい。丸線、平線、定形線は、特にバネ、歯科矯正、電気接点用として、一般的な商用形状です。

Q: 調達にはどの規格を指定すべきですか?

A: UNS R30035、業界で要求されるAMS/ASTM仕様(例:AMS 5844/5845、ASTM F562、ISO 5832-6、NACE MR0175 / ISO 15156)を含み、該当する場合、工場証明書と熱処理記録を要求する。

エンジニアとバイヤーのための実用的な最終チェックリスト

-

注文書には、正確なテンパーと必要な機械的特性を明記すること(「MP35N」を一般的に購入しないこと)。

-

重要部品については、完全な工場証明書と熱処理記録を要求する。

-

サワーサービスの場合は、NACE MR0175 / ISO 15156への適合性と許容硬度をご指定ください。

-

インプラントについては、機器レベルの生物学的試験と規制遵守の証拠を要求する。

-

疲労寿命が重要な場合は、表面仕上げを検査し、仕上げ工程(電解研磨、不動態化処理)を必要とする。

-

材料費の高騰とリードタイムの長期化に備え、重要なサプライチェーンのベンダー監査を検討する。

深くカバーできなかったこと

この技術概要は、業界のデータシート、専門家による研究、およびサプライヤーのガイダンスを統合したものです。これに代わるものではありません:

-

特定のヒート/ロットに関する正確で認証された材料試験報告書(設計には必須)。

-

インプラントのデバイスレベルの規制試験計画(ISO 10993 / FDAまたはCE技術ファイル要件)。

-

各接合工程の具体的な溶接手順(WPS/PQR) - これらは加工業者が作成し、認定しなければならない。