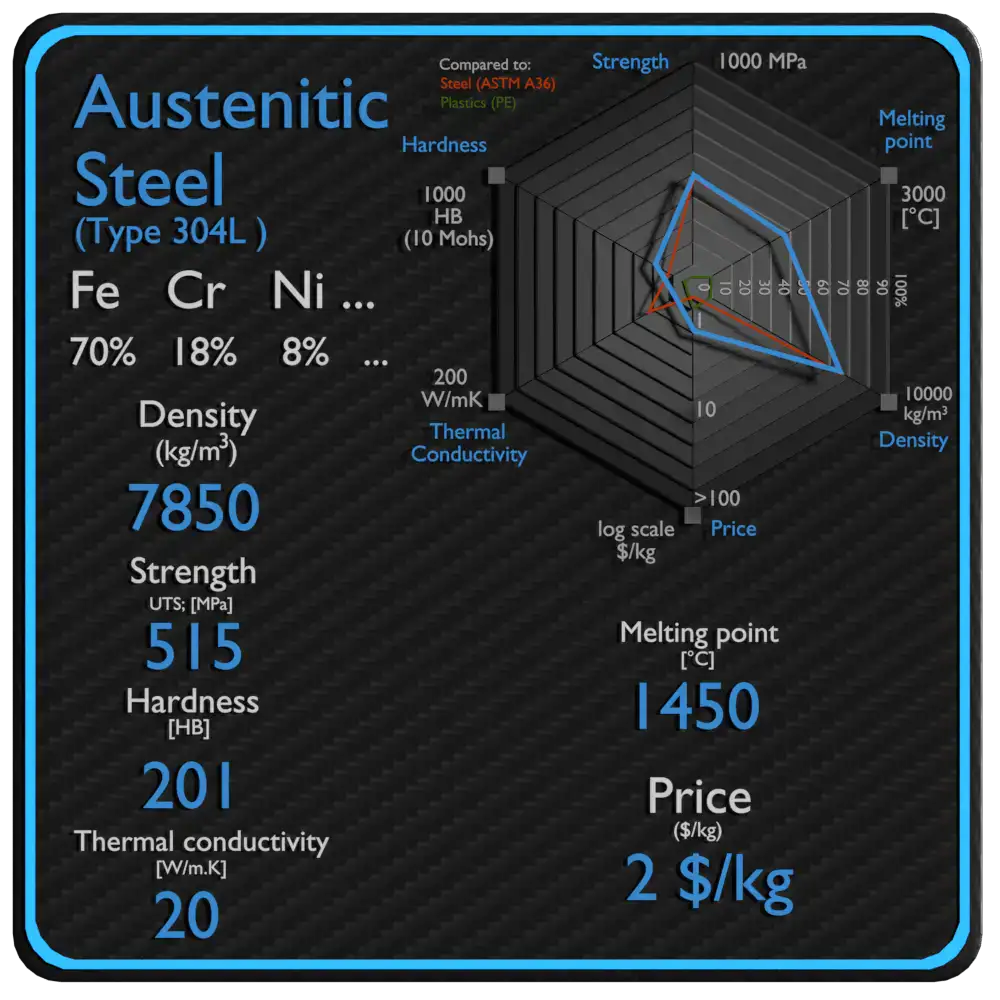

ステンレス鋼の融点は一様ではなく、鋼種や化学的性質によって、融解挙動はほぼ以下の範囲に収まります。 1,325-1,530 °C (2,417-2,786 °F)一般的な商業用グレードはその間に集中している。 1,375 °C および 1,455 °C.例えば、オーステナイト系 304 は一般的に固相 ≈ を持つ。 1,400 °C と液相線 1,450-1,455 °C一方、一部のフェライト系およびマル テンサイト系鋼種(例:410)は、この範囲の上 端に近いところで溶融している(≈0.5℃)。 1,480-1,530 °C).これらの範囲は、合金化(Ni、Cr、Mo、Cなど)や、単一の融解温度を引用するか、融解温度を引用するかによって決まる。 範囲 (solidus → liquidus)。

合金の「融点」が意味するもの:固体と液体の違い

純元素の場合、融解温度は1度だけ急激に上昇する。ステンレス鋼のような多成分合金の場合、融解は通常次のような期間にわたって起こる。 範囲.冶金学者は2つの用語を使う:

-

ソリダス合金が溶け始める(最初に液体が現れる)温度。

-

リクイダス合金が完全に液体になる(最後の固体がなくなる)温度。

ステンレス鋼の仕様に「融点」が記載されている場合、通常は実用的な融点を意味する。 範囲 固相線と液相線の間(または、おおよその 中間値)。多くの一般的なステンレス合金では、固相線は約 1,375-1,450 °C となり、液位は 30-80 °C 組成によってはもっと高くなる。

ステンレス鋼の代表的な溶融範囲

最初に簡単な要約を、そしてその下に表を掲載する:

-

オーステナイト系(300系、200系)一般的に、ニッケル含有量が高いほど固液比が若干低下するため、市販ステンレス鋼種の中で最も低い融点範囲となる。例304 ≈ 1,400-1,455 °C; 316 ≈ 1,375-1,400 °C (ソースや正確な化学的性質によって異なる)。

-

フェライト系(400系)高クロムでニッケルはほとんど/まったく含まず、溶融範囲はより高いことが多い。 1,425-1,510 °C.

-

マルテンサイト系(410、420、440): often near the upper range, e.g., 410 ≈ 1,480-1,530 °C.

-

デュプレックス(2205および同等品)溶融範囲は、オーステナイト系とフェライト系 の中間に位置することもある(例:二相鋼の一部で は1,385~1,445℃)。

-

析出硬化(17-4PH、15-5PH)よくあること 1,400-1,440 °C 合金のバリエーションによる。

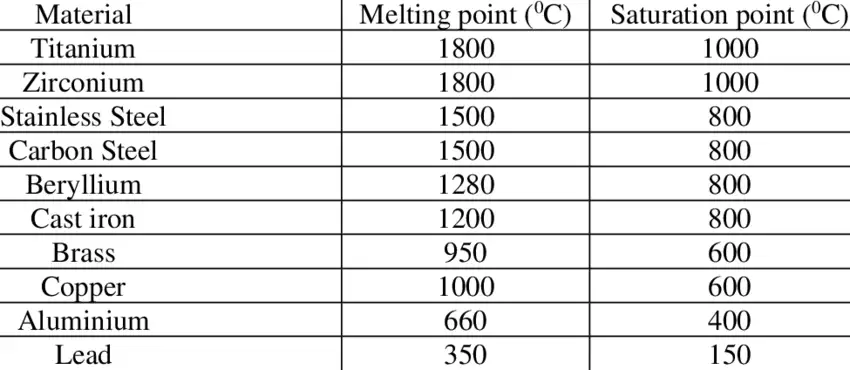

学年別早見表

注:値は典型的な公表範囲(固相線→液相線)である。熱処理や鋳造を指定する場合、正確な合金については、常に供給者/ヒートロット・データまたは権威ある材料データシートを使用してください。

| グレード / 役職 | 典型的な固相 (°C) | 典型的な液性 (°C) | 標準華氏 |

|---|---|---|---|

| 304 / 304L (オーステナイト系) | 1,400 | 1,450-1,455 | 2,550 → 2,650 °F |

| 316 / 316L(オーステナイト系) | 1,375 | 1,400 | 2,507 → 2,552 °F |

| 2205(デュプレックス) | 1,385 | 1,445 | ~2,525 → 2,633 °F |

| 430(フェライト系) | 1,425 | 1,510 | 2,597 → 2,750 °F |

| 410(マルテンサイト系) | 1,480 | 1,530 | 2,696 → 2,786 °F |

| 420 / 440C (カトラリー、高Cマルテンサイト) | 1,450 | 1,510 | 2,642 → 2,750 °F |

(表は標準化されたデータシートと協会データから合成したものである。許容される組成ウィンドウや測定技術により、情報源間で若干の相違が生じる)。

合金元素が溶融挙動をどのように変化させるか

ステンレス合金の溶融範囲はランダムではなく、化学的に制御されています。主な影響

-

ニッケル(Ni)高Ni合金(オーステナイト系)は、高Cr、低Niのフェライト系よりも若干低い温度で溶融するのが一般的である。

-

クロム(Cr)クロムは融点が高く (≈ 1,863 °C)、クロムの含有率が高いほど、相図の一部が上昇し、融解範囲が広がり、液相線が上方に移動する。

-

モリブデン (Mo)Moは局所的に液相/固相を変化させ、融解窓を広げる。

-

カーボン(C)これは局所的な溶融挙動(炭化物や硫化物周辺の低融点共晶など)に影響を与え、冶金試験における見かけの溶融範囲を変える可能性がある。

-

微量元素/汚染物質(S、P、Si、Mn)硫黄とリンは低融点成分(硫化物、リン化物) を形成し、局所的な溶融温度を低下させ、ホット・ ショートの挙動や溶接性の問題を引き起こす。

実用的な留意点:異なる工場で製造された2つの "304 "熱は、許容される化学バンド(例えば、Niは±1-2%、Cは異なる)のため、わずかに異なる融解域終点を示すことがある。正確な鋳造または添加剤製造のためには、その熱のメルトショップ分析を使用する。

相図、共晶、そしてなぜ範囲が存在するのか

合金の溶融挙動は、多成分相図で最もよく理解される。ステンレス鋼はFe-Cr-Ni(およびその他のマイナー元素)をベースとしている。相互作用により 共晶 または 建築学的 ある組成ゾーンでは、融解反応が起こる。共晶が存在する場合、合金は比較的シャープな融解反応を示すかもしれない。別の場所では、部分的な融解がより早く始まり、より遅く終わるため、広い液相ギャップが生じる。

わかりやすく言えば、"ヴェニュー "である:

-

合金組成が単純な二元共晶の近くにある場合、溶融はより低い温度で開始できる。

-

複雑な混相場であれば、固相線は低く、液相線は高くなる。

メーカーは、合金を設計したり鋳造パラメータを設定したりする際に、相図や熱化学計算(CALPHADのような熱力学ソフトウェア)を用いてこれらの挙動を予測する。

融解温度の測定と報告方法

一般的な実験技術:

-

示差走査熱量測定 (DSC) - 熱流を測定し、吸熱融解現象を特定します。少量のサンプルや正確な固相/液相の検出に適しています。

-

示差熱分析(DTA) - 同様の原理で、基準との温度差を記録する。

-

加熱制御後の顕微鏡観察 - サンプルを段階的な温度まで加熱し、冷却し、金属組織学的に液体が最初に現れるかどうかを検査する。

-

溶解リグにおける熱電対測定 - 鋳物工場でバルクメルトに使用される(精度は低いが実用的)。

データシートは通常 ソリダス そして リキダス または公称融解範囲を示す。エンジニアリングのために数値を提示する場合は、単一の「融点」値ではなく、公知のデータシート(MatWeb/ASMまたはサプライヤーの証明書)に記載されている固相線/液相線が望ましい。

加工、接合、鋳造における実際的な意味合い

-

溶接: 溶融範囲に関する知識は、入熱、 溶加材の選択、冷却速度の指針となる。ステンレス鋼の溶融範囲は広いため、 溶融性の低い成分 (硫黄を多く含む介在物な ど) を避けるには、溶接プールの制御と 溶加材による希釈が重要である。

-

ろう付けとはんだ付けの比較: ろう付けでは、母材鋼の固相線より低い温度で溶 ける金属フィラーを使用し、毛細管現象に頼る。ステンレスは非常に高い温度で溶融するた め、ろう合金はステンレスの固相線よりかなり低 い温度で溶融するものを選ぶ必要がある。

-

鋳造と再溶解: 鋳物工場や電気アーク炉では、溶融窓や液相を意識することで、スラグ反応や合金添加の制御、揮発性元素の損失防止に役立つ。ステンレススクラップの混合は、最終的な化学的性質が目標帯域に収まるように管理されなければならない。

-

アディティブ・マニュファクチャリング(AM): レーザー粉末床溶融と指向性エネルギープロセスは、粉末粒子を溶融することで機能する。合金元素(特にNiとMo)の融解不足や過剰な蒸発を避けるため、粉末の化学的性質、粒子径、熱プロファイルは、材料の融解間隔を考慮する必要があります。粉末サプライヤーのデータシートと認定されたプロセスウィンドウを使用してください。

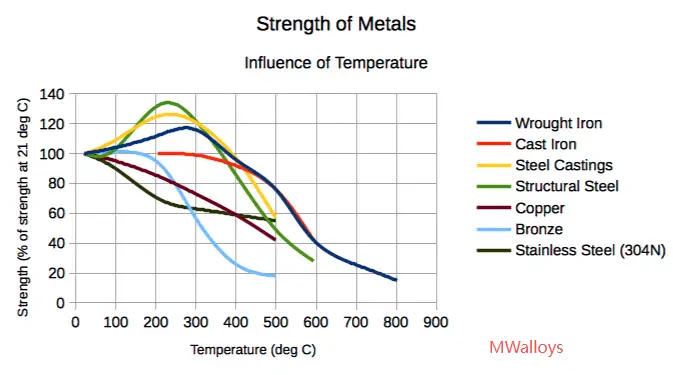

溶融温度と使用温度:なぜ使用限界はもっと低いのか?

しかし、溶融は構造的完全性にとって絶対的な寿命末期温度である、 サービス または 最高使用温度 を融点よりはるかに低く設定したのにはいくつかの理由がある:

-

クリープと酸化 例えば、多くのオーステナイト系合金は、1,000℃をはるかに下回る温度で使用可能な機械的強度を失う。ニッケルリッチ合金は、より高い温度まで強度を維持することができるが、それでも長時間の使用には限界がある。

-

相変態 (鋭敏化、シグマ相析出)は、耐食性に悪影響を及ぼすもので、400-900℃の温度領域で発生し、溶融のはるか前に重要な意味を持つ。

-

保護スケール 中間の温度では、分解や硫化・酸化が促進される。そのため、推奨される最大連続使用温度は、以下の間で示されることが多い。 600-1,050 °C グレードにもよるが、溶融域には達しない。

リサイクル、スクラップ溶解、工業炉の実践

工業的に は、ステンレス鋼は電気アーク炉や誘導炉で、高比率の スクラップを使用して生産されることが多い。キーポイント

-

化学のコントロール スクラップの組成は様々である。熔解工場は等級規格を満たすために合金元素を監視し、添加する。

-

インクルージョン管理とスラグ管理 低融点介在物は、局所的な領域で有効溶融温度を低下させ、鋳造欠陥につながるからである。

-

エネルギーへの配慮: ステンレスの溶解は、高温のため多大なエネル ギーを消費する。プロセス効率、酸素ランシング、 スクラップの前処理は、コストと排出量に影響する。WorldStainlessと業界の報告書は、溶融工場 の生産とエネルギーのトレードオフについて記 述している。

ステンレス鋼を溶解する際の安全性、フラックス、汚染の問題

ステンレス鋼を溶かすと、ヒュームや潜在的に危険な酸化物 (例えば、Cr酸化物) が発生する。安全管理には以下が含まれる:

-

局所排気、ヒュームの捕捉、ろ過。

-

高温での合金損失(Cr、Ni、Moの蒸発)のモニタリング。

-

適切な耐火物ライニングとフラックスを使用して、スラグの化学的性質を制御し、汚染を防止する。

溶接の際、汚染物質(硫黄など)が存在す ると、金属間相や低融点共晶相が形成される可能 性があることに留意すること。

エンジニアのための標準、データソース、ベストプラクティス

技術的な使用については、以下のような権威あるデータシートや規格に頼ってください:

-

製造業者の材料証明書および供給業者のデータシート(特定のヒートまたはバッチのマトリクス)。

-

などのデータベースが認識されている。 ASM/MatWeb 典型的な固相線/液相線の値。

-

業界団体(World Stainless、BSSA、Nickel Institute) 広範な概要や技術情報を入手できる。

よくある質問(FAQ)

Q1.ステンレスの単融点は?

一般に「ステンレス鋼」の融点はひとつではない。融点は 固液 特定のグレードの範囲。業界全体の典型的な範囲は以下の通り。 ≈1,325-1,530 °C.

Q2.一般的な品種で最も融点が低いのは?

オーステナイト系 (高Ni組成) の鋼種 (316の一部など) は、その下端 (≈Ni 1,375-1,400 °C)のフェライト/マルテンサイト鋼種と比較した。

Q3.公表されている融解数がデータシートによって異なるのはなぜですか?

ラボによって異なる試験方法(DSC、DTA、より大規模な溶融試験)が使用され、合金化学の許容範囲はサプライヤーによって異なる。

Q4.融点は溶接性に影響しますか?

間接的に。溶融範囲は、溶接プールがどのような挙動を示 すか、どのような溶加材が適切であるかに影響す るが、溶接性は、絶対的な溶融温度だけでなく、 炭素、硫黄、相変態によっても支配される。

Q5.プロパンフォージでステンレスを溶かすことはできますか?

ステンレスの実用的なバルク溶解には、 一般的なプロパン鍛造よりも高い温度と断熱 性が必要である。薄切片の小規模溶解は可 能かもしれないが、工業的溶解は誘導炉ま たはアーク炉で行われる。

Q6.ステンレス鋼は溶融温度で沸騰したり蒸発したりするのですか?

一般的な溶解温度では、溶融金属が露出すると揮発性損失(特にニッケルとマンガン)が発生することがあるが、沸騰(バルク気化)ははるかに高温で異なる状況下でのみ発生する。適切な炉の雰囲気とフラックスが蒸発を制御する。

Q7.微細構造は見かけの融解にどのような影響を与えますか?

既存の相(炭化物、金属間化合物)や偏析物は、異なる温度で局所的に溶融するため、ミクロ偏析は有効な溶融インターバルを広げ、早期溶融ポケットを形成する可能性がある。

Q8.融点と使用温度はどちらが重要ですか?

通常、部品の寿命には使用温度の方がはるかに関係している。融点は絶対的な限界であり、長期的な機械的性能と腐食性能はもっと低い温度で決まる。

Q9.熱の正確な融解データはどこにありますか?

必要であれば、認定ラボにDSC/DTA試験を依頼する。

Q10.溶融範囲を考えると、どのように溶接・ブレージングを計画すればよいですか?

適切な溶融間隔を持つ金属フィラーを選択 し、希釈を管理し、適格な溶接手順に従う。ろう付けの場合、母材の溶融を避けるために、 ろう合金が母材の固相線より十分に低い位置 で溶けるようにする。