冷間圧延鋼材は、基本的に熱間圧延鋼材を室温または室温付近でさらに加工したもので、より滑らかな表面、より厳しい寸法公差、より高い強度(ひずみ硬化と制御された熱処理による)を実現します。表面仕上げ、正確なゲージ制御、機械的特性の向上が優先される場合は、一般的に冷間圧延鋼材が選択されます。熱間圧延鋼は高温で製造され、厚い断面や大きな形状ではより経済的で、正確な表面仕上げや厳しい公差が重要でない重い構造部品では、より高い延性と成形のしやすさを提供します。したがって、正しい選択は、用途の要求公差、表面要件、機械的限界、および予算によって決まります。

冷間圧延鋼と熱間圧延鋼とは?

-

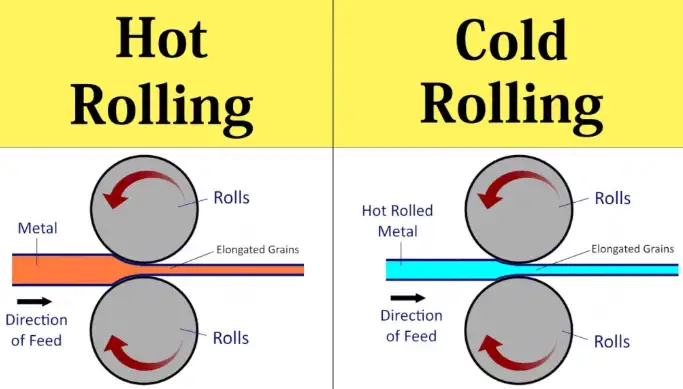

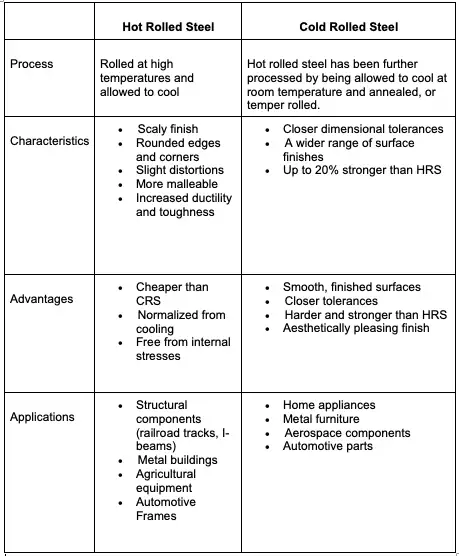

熱間圧延鋼: 平らな製品(板、プレート、コイル)または長い製品(バー、セクション)は、金属の再結晶温度よりもはるかに高い温度で鋼を圧延することによって製造される。この高温(化学的性質にもよるが、900~1,200℃を超えることが多い)は、変形中も鋼を軟らかく保ち、1パスあたりの圧下量を大きくすることができる。

-

冷間圧延鋼: 熱間圧延の後、金属の再結晶温度(通常は室温)以下で圧延された鋼板または鋼帯。冷間圧延の後には、機械的特性や表面特性を調整するために、焼鈍や調質圧延が行われることがある。

生産フロー - ステップ・バイ・ステップ

熱間圧延(典型的な順序)

-

製鋼と鋳造: 液体鋼はスラブまたはブルームに鋳造される。

-

再加熱炉: スラブは圧延温度まで再加熱される。

-

粗圧延機: 大幅な縮小と伸長。

-

仕上げ工場: 微細な減厚とクラウン/シェイプ・コントロール。

-

コイリング/冷却: 熱間ストリップをコイル状に巻いたり、切断して板状にする。

-

オプションの酸洗&オイル塗布(HRPO) スケールを除去し、保管や塗装のために表面を保護する。

冷間圧延(典型的な順序)

-

熱延コイルから始める (鱗を除去するために漬け込み、油を塗ることが多い)。

-

タンデムまたはリバースミルでのコールドリダクション - 常温でローラーを通過し、厚みが減少し、ひずみ硬化が起こる。

-

アニール(バッチまたは連続) - 延性を回復し、粒度を調整し、内部応力を除去する。

-

テンパリング・スキンパス - 平坦度と表面外観を向上させ、最終的な物理的特性を設定するための小減量。

-

最終仕上げ - 最終用途に応じて、注油、コーティング、表面処理を行う。

工程が金属に与える影響

-

熱間圧延 は再結晶温度以上で起こる。変形に続いて動的再結晶が起こり、冷却時に結晶粒が比較的粗くなる。再結晶が起こるため、変形後の転位密度は冷間圧延品に比べて低く、その結果、所定の化学的性質に対して強度が低く、延性が高くなる。

-

冷間圧延 は金属を加工硬化させ(転位密度を増加させ)、 適切な焼鈍を行わないと特性に異方性を生じる。冷間圧延の間に焼鈍を行うことで、延性を回復させ、組織を微細化することができる。冷間還元%と焼鈍サイクルの相互作用により、最終的な硬度、降伏強さ、伸びが決定されます。

機械的特性

主な傾向(要約):

-

冷間圧延鋼は一般的に 高い降伏強度と引張強度 ひずみ硬化のため、同じ化学組成の熱間圧延鋼よりも高い(完全に焼鈍して同じ調質に戻さない限り)。

-

熱間圧延鋼は より延性に富む 重量部の成形が容易で、より大きな変形にもひび割れせずに耐える。

-

冷間圧延の表面はより滑らかであるため、塗装や厳しい表面仕上げが必要な場合に好まれることが多い。

表 1 - 代表的な機械的性質(代表的なもの、工学的手引き)

注:これらは代表的な範囲です。正確な数値については、常に特定の製造所証明書/ASTMグレードを参照してください。

| プロパティ | 熱間圧延(典型的なA1011 CS) | 冷間圧延(典型的なA1008 / 1008-1010、フルハード対アニール) |

|---|---|---|

| 引張強さ(MPa) | 340-520(学年によって異なる) | 350-550+(冷間還元/焼入れ);焼鈍はそれ以下。 |

| 降伏強さ(MPa) | グレードにより205-420 | 通常240~450(加工硬化と焼戻しによる)。 |

| エロンゲーション(%) | 20-35%(より高い延性) | 5-25%(フルハード冷間圧延の場合は低く、焼鈍の場合は高くなる) |

| 硬度(HB) | ~最大110(変動あり) | フルハード・ストリップの場合、かなり高くなる可能性がある。 |

| 表面粗さ | ミルスケール - ラフ | 滑らかで、塗装やメッキが可能 |

(出典:ASTM等級とメーカーの代表的な範囲)

スペックで目にする表面品質と仕上げに関する用語

-

ミル仕上げ(熱間圧延): 表面は濃い灰色/黒色で酸化スケールがあり、目視では粗い。仕上げが重要でない構造用途に適している。

-

HRPO(熱ロール・ピクルス&オイルド): 酸洗いでスケールを除去した後、オイルを塗布することで、ミル仕上げよりもきれいで均一な表面となり、塗装の密着性も向上する。

-

冷間圧延仕上げ: 表面は明るく滑らかで、鉄錆を防ぐためにオイルを塗るのが一般的。表面仕上げにはマット、ブライト、スキンパス仕上げがある。

表2 - 表面と最終用途のマッピング

| 表面/仕上げ | 典型的な外観 | 一般的なアプリケーション |

|---|---|---|

| 熱間圧延仕上げ | 暗いスケール、不均一 | 構造梁、農業機械、溶接加工品 |

| HHRPO | クリーン、ややオイリー | 塗装または亜鉛メッキに続く一般加工 |

| 冷間圧延ブライト | 滑らか、反射性 | 家電パネル、自動車インナーパネル、家具 |

| 冷間圧延油引き | スムース、プロテクション | 精密プレス部品、電気パネル |

寸法精度、公差、平面度

冷間圧延製品は、より厳しいゲージ公差とより良い平坦度に圧延されます。典型的な理由

-

冷間圧延は、制御された小さなステップ(タンデムミル)で板厚を減らすことができるため、最終的なゲージをより狭い公差に抑えることができます。

-

冷間圧延後のスキンパスとテンションレベリングにより、平坦度と表面テクスチャーが改善される。

熱間圧延板とコイルは厚く、公差が広く、ミル仕上げやミクロン単位の公差が不要な構造用途に適している。

成形、曲げ、溶接、機械加工

-

成形/スタンピング 冷間圧延鋼板(特にアニールまたは半硬質テンパー)は、一貫したスプリングバックが得られ、スタンピングのためのタイトな形状制御が可能ですが、フルハードコールドストリップは、成形しすぎると割れることがあります。熱間圧延鋼板は、大きな曲げや重い成形に寛容です。

-

溶接: 熱間圧延品は一般に、残留応力が低く、材料が延 性的であるため、溶接前または溶接後の処理なしで 溶接するのが容易である。冷間圧延部品は、歪み制御により注意を払う 必要がある。

-

機械加工: 冷間圧延鋼は、材質が均一で公差が厳しいため、加工がやや容易で表面仕上げが良い場合が多い。

一般的な等級、規格、基準

-

ASTM A1011 - 熱間圧延鋼板および鋼帯の標準規格(構造用熱間圧延コイルおよび鋼板の一般的な引用)。

-

A1008 / A1008M - コイルおよび切断長冷延鋼板標準仕様書

-

一般的な市販合金/UNS番号: A36は一般的な構造用熱間圧延板/形状仕様。A36は一般的な構造用熱間圧延板/形鋼の仕様である。

注文の際には、等級と仕様(例:「ASTM A1008 CSタイプB、つや消し仕上げ、オイル仕上げ」)、厚さ許容差、幅、長さ、端のトリム、コイルID/OD、後処理(焼きなまし、焼き戻し、コーティング)を必ず指定してください。

コストとサプライチェーン

-

費用はかかる: 熱間圧延鋼は、二次的な冷間圧延と焼鈍の工程を 避けることができるため、一般にトン当たりのコストが安い。冷間圧延は、加工コスト(冷間圧延機時間、焼鈍燃料/エネルギー、スキンパス)を追加する。

-

リードタイム 冷間圧延製品は、工場のスケジューリング、調質要件、仕上げ工程により、リードタイムが長くなる場合があります。

-

収量とスクラップ: 冷間圧延は、狭いコイルと厳しい公差を作り出すことができ、精密部品の使用可能な歩留まりを向上させることができるが、初期の材料コストは高くなる。

典型的な用途と決定マトリックス

表3 - クイック・セレクション・マトリックス(実用的)

| 必要条件 | 熱間圧延 | 冷間圧延 |

|---|---|---|

| 重量構造部材、Iビーム、プレート | 素晴らしい | 典型的ではない |

| 仕上げが重要でない大型溶接アセンブリ | 素晴らしい | 可能だが、コストがかかる |

| 精密プレス部品、家電パネル | 貧しい | 素晴らしい |

| 自動車用アウターパネル(可視) | 希少 | 広く使用されている(コーティングあり) |

| 低コストのフェンス/景観 | 素晴らしい | オーバースペック |

| 仕上げが重要な塗装またはメッキの下地 | HRPOはOK、冷間圧延がベスト | ベスト |

一般的な欠陥と品質チェック

-

熱間圧延の問題: ミルスケール、エッジウェーブ、センターバックル、プロセスによっては表面の脱炭。酸洗いはスケールの除去に役立つ。

-

冷間圧延の問題: ひずみ誘起欠陥、焼きなまし変色、エッジ割れ(還元が強すぎる場合)。適切なミル・セットアップ、焼鈍サイクル、テンション・レベリングが鍵となる。

サプライヤーに依頼する品質チェック:

-

工場試験証明書(化学的および機械的 常に をリクエストする。

-

表面仕上げの写真/サンプル。

-

寸法レポート(厚みチャート、平面度)。

-

非破壊検査の結果(要求された場合)。

後処理:コーティング、亜鉛メッキ、塗装

-

亜鉛メッキ: しかし、冷間圧延部品は前処理を必要とすることが多く、表面が平滑なため、より均一な皮膜が得られる。

-

塗装/粉体塗装: 適切な前処理を施して冷間圧延すると、優れた接着性と光沢コントロールが得られる。HRPOは、中程度の仕上げが必要な場合に、より低コストの代替品となる。

環境とエネルギーへの配慮

熱間圧延は、スラブを再加熱するために大きなエネル ギー投入を必要とするが、重厚長尺材では効率的な高スル ープット・プロセスである。冷間圧延は、タンデム圧延機の運転と、特に焼鈍炉を通 じて、さらにエネルギーを消費する。ライフサイクルと排出量の観点からは、プロセスの最適化(熱回収、最新の連続焼鈍ライン、効率的な再加熱)がルート間のギャップを縮小する。持続可能な調達仕様の中で、ミル調達とリサイクル・スクラップ含有量を見直すべきである。

実践的調達チェックリスト(何を指定するか)

-

製品シート、コイル、プレート、またはストリップ。

-

仕様とグレード例えば、ASTM A1011 Type B(熱間)またはASTM A1008(冷間)。

-

厚みと公差 (許容最小/最大を含む)。

-

幅と長さまたはコイルのOD/ID。

-

終了ミル、ピクルス&オイルド、冷間圧延ブライト、オイルド、スキンパス。

-

テンパー (フルハード、クォーターハード、アニールなど)。

-

コーティング亜鉛メッキ、塗料、潤滑剤。

-

証明書工場証明書(化学的および機械的)、必要に応じて非破壊検査。

-

配送と梱包ラップ、パレット、パレット寸法。

-

トレーサビリティ/原産地.

よくあるご質問

1.冷間圧延鋼材は熱間圧延鋼材よりも強いのですか?

冷間圧延は加工硬化によって引張強さと降 伏強さを増加させる。冷間圧延品が完全に焼鈍されていれば、その強度は熱間圧延品に匹敵する可能性があります。正確な値については、必ず工場証明書を確認してください。

2.冷延鋼板を熱延鋼板のように溶接できますか?

両方の溶接が可能だが、冷間圧延部品は、焼戻し に応じて残留応力が高くなるため、より歪む 可能性がある。重要な溶接部については、正確な等級に関す る推奨手順を確認すること。

3.HRPOとはどういう意味ですか?

HRPO = Hot-Rolled Pickled & Oiled。酸洗によりミルスケールを除去し、油によりフラッシュサビを防止する。ミル仕上げよりもきれいな表面仕上げが必要で、冷間圧延よりもコストを抑えたい場合は、HRPOをお選びください。

4.すべての冷延鋼はもともと熱間圧延鋼ですか?

冷間圧延製品は通常、熱間圧延コイル(スケール除去)から始まり、その後冷間圧延されます。つまり、冷間仕上平板製品はすべて熱間圧延製品から始まります。

5.スタンピングと深絞りにはどちらが適していますか?

冷間圧延、絞り品質(DQ)、深絞り (DDS)、超深絞り(EDDS)の各鋼種は、プレス加工 や絞り加工用に調整されており、必要な延性をもた らすために化学的性質と焼鈍スケジュールが管理さ れています。ASTM A1008をご参照ください。

6.一般的な厚さの許容差は?

公差は仕様と厚さによって異なる。冷間圧延の公差はより厳しく(例えば、 薄いゲージでは±0.005~0.02mm)、熱間圧延の公差 はより広くなります。必ずサプライヤーの公差表を要求するか、ASTMの注文オプションを参照してください。

7.どちらが安いか?

通常、熱間圧延の方が安価である。冷間圧延材は追加的な加工コスト(冷間圧延時間、焼鈍、テンパーパス)を含むため、価格が上昇する。しかし、スクラップの削減と仕上げ加工により部品総コストが下がるのであれば、経済的なトレードオフで冷間圧延の方が有利な場合もあります。

8.表面粗さはHRPOと冷間圧延で同じですか?

HRPOはミル仕上げよりは滑らかだが、冷間圧延のブライト仕上げやスキンパス仕上げよりはまだ粗い。塗装の光沢や薄い塗装には冷間圧延が好ましい。

9.熱間圧延は精密部品に使用できますか?

熱間圧延は、精度が重要でない場合(構造用I形鋼、加工)に使用できる。精密なプレス加工、厳しい平坦度、外観を重視する場合は、冷間圧延を選択するか、追加の機械加工を指定してください。

10.POにどの規格を要求すればよいですか?

熱間圧延シート/ストリップ用: ASTM A1011 (及び関連 ASTM A568 等)。冷間圧延シート/ストリップ用: ASTM A1008.機械的および化学的な適合性を確認するために、製粉所の試験証明書を要求する。

閉会勧告

-

低コストで重い断面/構造性能が必要な場合: 選ぶ 熱延 (またはHRPO)。

-

厚みの制御、より良い表面仕上げ、より高い強度、精密成形が必要な場合: 選ぶ 冷間圧延 で、焼きなましと焼きなまし後の状態を指定する。

-

常に ASTM/EN規格の試験証明書を注文書に添付してください。

クイック・リファレンス・テーブル

表4 - 1ページのクイック比較

| 特徴 | 熱間圧延 | 冷間圧延 |

|---|---|---|

| 製造派遣社員 | 再結晶温度以上 | 再結晶温度以下 |

| 表面 | HRPOあり | スムース、ブライト/スキンパス |

| 寸法公差 | 広い | タイト |

| 強さ(同じ化学物質) | より低い | 通常より高い(加工硬化) |

| 延性/成形性 | 高い(バルク成形) | より低い(焼きなましを除く) |

| 代表的な規格 | ASTM A1011 | ASTM A1008 |

| コスト | より低い | より高い |

| 最高の用途 | 構造的、重い | 家電、自動車、精密部品 |