Inconel è una famiglia di superleghe a base di nichel-cromo il cui nucleo è costituito da un elevato contenuto di nichel combinato con cromo ed elementi di rinforzo (molibdeno, niobio/columbium, ferro e piccole aggiunte di titanio, alluminio, ecc.), formulati e trattati termicamente per fornire un'eccezionale forza, resistenza all'ossidazione e alla corrosione a temperature elevate per applicazioni aerospaziali, di generazione di energia, chimiche e marine.

1. Cosa significa "Inconel" e perché esiste la famiglia

"Inconel" è un nome commerciale (registrato da Special Metals e storicamente da International Nickel Company) utilizzato per identificare un insieme di superleghe a base di nichel progettate per mantenere la forza meccanica e resistere all'ossidazione e alla corrosione in ambienti estremi. Queste leghe sono state sviluppate perché il nichel puro e i primi acciai inossidabili si rammollivano o si ossidavano rapidamente in caso di esposizione prolungata ad alte temperature, soprattutto quando coesistevano carichi meccanici e mezzi corrosivi. La famiglia Inconel comprende diverse composizioni che consentono di ottenere diverse combinazioni di resistenza alle alte temperature, fabbricabilità, saldabilità e resistenza alla corrosione.

2. Chimica di base: quali elementi definiscono le leghe Inconel

Al livello più semplice, una lega Inconel è definita da:

-

Nichel (Ni): l'elemento della matrice, di solito il componente singolo più grande (spesso 50-70 wt%). Il Ni forma una matrice austenitica (cubica a facce centrate) che conferisce duttilità, tenacità e una base stabile per gli altri elementi.

-

Cromo (Cr)Il cromo è un elemento che, a temperature elevate, forma una scaglia protettiva di cromo (Cr₂O₃) e fornisce una resistenza all'ossidazione di base.

-

Rinforzanti e modificatori di corrosionemolibdeno (Mo), niobio/columbio (Nb/Cb), tantalio (Ta), titanio (Ti), alluminio (Al) e talvolta cobalto (Co). Questi elementi producono un rafforzamento in soluzione solida, un indurimento per precipitazione o aumentano la resistenza alla corrosione per vaiolatura e interstiziale.

-

Ferro (Fe) ed elementi minori: Il Fe è spesso presente come componente di equilibrio in alcune leghe; piccole aggiunte di manganese (Mn), silicio (Si), carbonio (C), fosforo (P) e zolfo (S) sono strettamente controllate ai fini delle prestazioni.

Combinazioni diverse e livelli di impurità controllati creano leghe separate e standardizzate, note con le denominazioni UNS o ASTM.

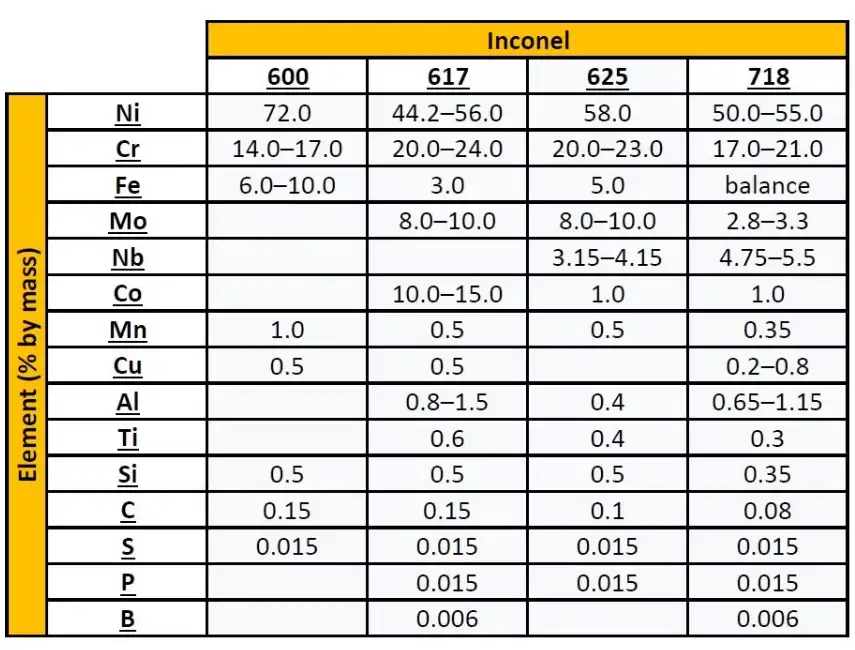

3. Due gradi canonici: INCONEL® 625 e INCONEL® 718 - composizioni e ruoli

Per rendere concreta la chimica, di seguito sono riportati due dei gradi di Inconel più comunemente citati e i relativi intervalli di composizione tipici.

Tabella 1 - Composizione chimica tipica (wt%) per INCONEL® 625 e INCONEL® 718

| Elemento | Lega 625 (intervalli tipici) | Lega 718 (intervalli tipici) |

|---|---|---|

| Nichel (Ni) | ~58 wt% (equilibrio) | ~50-55 wt% (equilibrio) |

| Cromo (Cr) | 20.0-23.0 | 17-21 |

| Molibdeno (Mo) | 8.0-10.0 | ~2.8-3.3 |

| Niobio + Tantalio (Nb+Ta) | 3.15-4.15 | ~4,75-5,5 (Nb primario) |

| Ferro (Fe) | ≤5.0 | ~17-20 |

| Titanio (Ti) | ≤0.40 | ~0.4-1.0 |

| Alluminio (Al) | ≤0.40 | ~0.2-0.6 |

| Carbonio (C) | ≤0.10 | ≤0,04 (varia) |

| Manganese (Mn) | ≤0.50 | ≤0.35 |

| Silicio (Si) | ≤0.50 | ≤0.35 |

| Fosforo (P) / Zolfo (S) | molto basso (0,015 max tipico) | molto basso |

Fonti: schede tecniche dei produttori e compilazioni di dati sui materiali per la Lega 625 e la Lega 718.

Note: La lega 625 è una lega di nichel-cromo-molibdeno rinforzata in soluzione solida con una quantità significativa di Nb per stabilizzare la resistenza senza invecchiamento per precipitazione; la lega 718 è una lega di nichel-cromo-ferro indurente per precipitazione in cui Nb e Ti/Al formano precipitati rinforzanti durante il trattamento di invecchiamento.

4. Come gli elementi di lega modificano il comportamento - ruoli elemento per elemento

Per capire di cosa è "fatto" l'Inconel, è meglio esaminare il motivo per cui ogni elemento principale è presente.

-

Nichel (Ni): La matrice. La struttura cristallina FCC del nichel rimane stabile alle alte temperature, preservando la duttilità e la tenacità laddove le leghe a base di ferro potrebbero diventare fragili. Il nichel elevato migliora anche la resistenza a determinati ambienti riducenti.

-

Cromo (Cr): Forma un ossido passivo di Cr₂O₃ a temperature elevate che sopprime l'ossidazione rapida e le incrostazioni. Il cromo aumenta anche la resistenza alla corrosione in molti ambienti acquosi.

-

Molibdeno (Mo): Migliora la resistenza alla vaiolatura e alla corrosione interstiziale e contribuisce al rafforzamento della soluzione solida. Il Mo aumenta la resistenza allo scorrimento ad alta temperatura in molte leghe di nichel.

-

Niobio/columbium (Nb/Cb) e tantalio (Ta): Nella lega 625, l'Nb si combina con il Mo per irrigidire la matrice (effetto soluzione solida). Nella Lega 718 e simili, il Nb forma precipitati discreti ricchi di niobio (ad esempio, fasi gamma″ e gamma′ a seconda della lega) che consentono un significativo indurimento per invecchiamento.

-

Titanio (Ti) e alluminio (Al): Insieme al Nb partecipano alla precipitazione di fasi intermetalliche coerenti (gamma′ Ni₃(Al,Ti) e gamma″ Ni₃Nb in alcune leghe) che forniscono resistenza ad alta temperatura attraverso l'impedimento del movimento delle dislocazioni.

-

Ferro (Fe): Di solito è presente come diluente o come bilanciamento in alcune leghe (ad esempio, la 718 contiene una quantità significativa di Fe). Il Fe riduce il costo rispetto al Ni puro e modifica le proprietà meccaniche e termiche.

-

Carbonio (C): Mantenuto basso per evitare la formazione di reti di carburi che possono infragilire; il C controllato può contribuire alla formazione di carburi benefici (MC, M₆C) in alcune condizioni di servizio.

Questa combinazione di elementi è studiata in modo che la matrice più i precipitati o la soluzione solida forniscano la combinazione desiderata di tenacità a temperatura ambiente, resistenza alle alte temperature e resistenza alla corrosione/ossidazione. Variando le percentuali degli elementi si ottengono leghe diverse, adatte ad ambienti specifici.

SPECIFICHE

5. Microstrutture tipiche e meccanismi di rafforzamento

Le leghe di Inconel ottengono la resistenza meccanica attraverso alcuni meccanismi metallurgici principali:

-

Rafforzamento della soluzione solida: Elementi di lega come Mo e Nb si dissolvono nella matrice di Ni e distorcono il reticolo, aumentando la resistenza allo snervamento anche in condizioni di ricottura (in particolare nella lega 625).

-

Indurimento per precipitazione (età): I trattamenti termici accuratamente controllati promuovono la formazione di precipitati intermetallici fini e coerenti (gamma′ Ni₃(Al,Ti) e gamma″ Ni₃Nb nella 718) che bloccano le dislocazioni. Questo è il meccanismo principale della resistenza della Lega 718.

-

Dispersioni di carburi e intermetalli: In alcune composizioni ed esposizioni, i carburi di tipo MC (NbC, TiC) e i carburi complessi forniscono stabilità allo scorrimento. Il controllo del C e della lavorazione impedisce la formazione di reti di carburi continui deleteri.

-

Tempra del lavoro e controllo della granella: La lavorazione a freddo, seguita da una ricottura in soluzione o da un invecchiamento controllato, personalizza la dimensione dei grani e la densità delle dislocazioni per ottenere risposte meccaniche specifiche.

Poiché questi meccanismi rispondono in modo diverso alla temperatura e al tempo, i programmi di trattamento termico (solutizzazione, fasi di invecchiamento e tempi/tempi) sono variabili critiche per la progettazione.

6. Trattamento termico, fabbricazione e note sulla saldabilità

-

Lega 625: In genere viene fornito in condizioni di ricottura o di lavorazione a freddo secondo gli standard. Ottiene gran parte della sua resistenza dalla soluzione solida e dall'aggiunta di Nb; è relativamente saldabile e non richiede complessi programmi di invecchiamento. Ciò rende il 625 un materiale preferibile quando sono necessarie sia la resistenza alla corrosione che la lavorabilità/saldabilità.

-

Lega 718: Di solito viene trattata in soluzione e poi sottoposta a un ciclo di invecchiamento in due fasi per far precipitare le fasi gamma″/gamma′ (pratica comune: soluzione intorno a 980-1150°C a seconda delle specifiche, poi invecchiamento a ~720-760°C e ~620-650°C per tempi di mantenimento specifici). La 718 è più sensibile alla storia del trattamento termico, ma ha un'eccellente saldabilità tra le superleghe di Ni indurenti per età - le saldature possono essere indurite per età dopo la saldatura per ripristinare la resistenza, grazie alla sua cinetica di precipitazione relativamente lenta.

-

Note sulla fabbricazione: La formatura a caldo, la lavorazione a freddo, la lavorazione meccanica e la produzione additiva sono tutti metodi accettati per le leghe di Inconel, ma l'usura dell'utensile e l'indurimento da lavoro fanno sì che la lavorazione richieda parametri conservativi. La saldatura utilizza generalmente materiali d'apporto adeguati e temperature di interpass controllate per evitare cricche a caldo o formazione di precipitati indesiderati.

-

Rilassamento dello stress e strisciamento: Le leghe di Inconel sono scelte in base alle loro caratteristiche superiori di creep-rupture e di rilassamento delle tensioni a temperature di servizio che degraderebbero rapidamente gli acciai comuni.

7. Proprietà meccaniche e fisiche

Di seguito sono riportate alcune istantanee rappresentative, non esaustive, delle proprietà che gli ingegneri consultano comunemente durante la selezione. I valori esatti dipendono dalla tempra, dalla forma del prodotto e dal trattamento termico.

Tabella 2 - Proprietà meccaniche rappresentative (intervalli tipici)

| Proprietà | INCONEL® 625 (tipico ricotto) | INCONEL® 718 (invecchiato tipico) |

|---|---|---|

| Densità (g/cm³) | ~8.44 | ~8.19-8.25 |

| Resistenza alla trazione (UTS) | ~700-900 MPa (varia a seconda del prodotto) | ~1100-1400 MPa (invecchiato) |

| Resistenza allo snervamento (prova 0,2%) | ~250-520 MPa | ~800-1200 MPa (invecchiato) |

| Allungamento (in 50 mm) | 30-60% | 10-30% (a seconda dell'età) |

| Capacità di temperatura di scorrimento | fino a ~650-980°C a seconda del carico | eccellente fino a ~650-700°C sotto carico |

| Intervallo di fusione | ~1290-1365°C | ~1260-1336°C |

Sintesi delle fonti: composito di schede tecniche del produttore e schede tecniche dei materiali.

Tabella 3 - Specifiche standardizzate comuni (esempi)

| Lega | Specifiche e standard tipici |

|---|---|

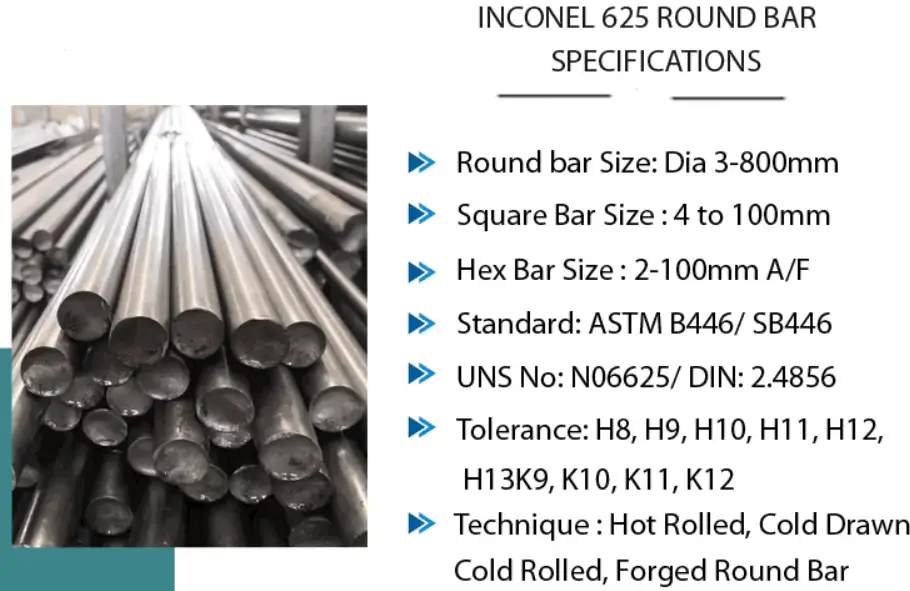

| INCONEL® 625 | ASTM B446 (barre), AMS 5599/5666 (barre/fogli aerospaziali), ASTM B443 (filo) |

| INCONEL® 718 | AMS 5663/AMS 5596 (filo/nastro), ASTM B637/B670 in alcune forme, equivalenti EN/ISO |

Gli standard specificano i limiti chimici, le impurità consentite, i test meccanici, il trattamento termico e i criteri di accettazione. La conformità è importante per le parti contenenti pressione e per quelle aerospaziali.

8. Meccanismi e limiti di resistenza alla corrosione e all'ossidazione

Le leghe Inconel resistono alla corrosione grazie a una combinazione di formazione passiva di ossidi e chimica della lega:

-

Ossidazione ad alta temperatura: Il cromo forma una scaglia cromica lenta e aderente (Cr₂O₃) che limita l'ingresso di ossigeno. Il nichel di base riduce la rapida volatilità degli ossidi ad alta temperatura. Per questo motivo, molti gradi di Inconel rimangono protettivi a temperature in cui le leghe a base di ferro si incrostavano pesantemente.

-

Corrosione acquosa (pitting e crevice): Mo e Nb migliorano la resistenza agli attacchi localizzati in ambienti clorurati o acidi; il 625, in particolare, è scelto per il servizio in acqua di mare e in acidi per la sua superiore resistenza alla vaiolatura.

-

Cricche da corrosione sotto sforzo: Le leghe ricche di nichel mostrano una migliore resistenza a molte modalità di SCC rispetto agli acciai inossidabili austenitici; tuttavia, è necessario considerare l'ambiente, la temperatura e lo stato di stress.

Attenzione al design: Pur essendo estremamente resistente alla corrosione, l'Inconel non è immune a tutti i prodotti chimici. Acidi solforici o cloridrici concentrati a caldo, alcuni sali fusi o condizioni che favoriscono l'attacco selettivo possono richiedere una valutazione speciale ed eventualmente leghe o rivestimenti alternativi. La scelta del materiale deve combinare chimica, temperatura, carico meccanico e tempo di esposizione.

9. Applicazioni comuni e perché si sceglie l'Inconel

Grazie alla sua caratteristica combinazione di proprietà, l'Inconel è utilizzato in diversi settori critici:

-

Aerospaziale: dischi di turbine, pale di compressori, guarnizioni e componenti di motori a razzo in cui sono richieste resistenza allo scorrimento e alle alte temperature. La lega 718 è molto utilizzata nei componenti dei motori degli aerei.

-

Generazione di energia / turbine a gas: componenti della sezione calda, mantelli e parti del combustore.

-

Lavorazione chimica e petrolchimica: scambiatori di calore, tubazioni, valvole e flange che trattano fluidi corrosivi a temperature elevate: la lega 625 è molto apprezzata in questi ruoli.

-

Marine / sottomarini: per i propulsori e per l'acqua di mare, grazie alla resistenza del 625 agli ambienti con cloruri.

-

Nucleare: barre di controllo, parti interne del reattore e componenti in cui coesistono radiazioni, alte temperature e refrigeranti corrosivi.

-

Produzione additiva e manifattura avanzata: Le polveri di Inconel (in particolare 718 e 625) sono comuni nell'AM dei metalli per le parti ad alte prestazioni.

I fattori determinanti per la scelta sono le prestazioni meccaniche ad alta temperatura, la stabilità in condizioni di ossidazione e la lunga durata a fatica/scorrimento sotto carico.

10. Considerazioni su progettazione, ispezione e giunzione per gli ingegneri

-

Conformità alle specifiche: Utilizzare i numeri ASTM/AMS/UNS per garantire il grado e la condizione corretti. Non dare per scontato che si tratti di "Inconel" senza uno specifico riferimento UNS/ASTM.

-

Saldatura e selezione delle cariche: Utilizzare leghe d'apporto corrispondenti a quelle specificate per ciascun grado di Inconel; per sezioni spesse e saldature complesse possono essere necessarie pratiche di preriscaldamento e interpassaggio controllato.

-

Test non distruttivi: Poiché molti componenti in Inconel sono critici per la sicurezza, la radiografia, i test a ultrasuoni, il PMI (identificazione positiva del materiale) e le prove di durezza sono pratiche comuni di AQ dopo la fabbricazione e il trattamento termico.

-

Finitura superficiale e rivestimenti: In alcuni casi, i trattamenti superficiali migliorano l'emissività, l'usura o la resistenza alla corrosione specifica; tuttavia, poiché l'Inconel sviluppa già ossidi protettivi, i rivestimenti sono selettivi e basati sulle esigenze applicative.

-

Costo e lavorabilità: Le leghe di Inconel sono più costose degli acciai e degli inossidabili; i ritmi di lavorazione sono più lenti e l'usura degli utensili più elevata: prevedere costi di produzione più elevati.

11. Sostenibilità, riciclabilità e punti della catena di fornitura

-

Riciclabilità: Le leghe a base di nichel sono riciclabili; i flussi di scarti provenienti da lavorazioni, torniture e componenti a fine vita possono essere ritrattati. Il Ni recuperato ha un valore economico e favorisce la circolarità.

-

Catena di approvvigionamento: La fornitura di nichel e leghe speciali può essere soggetta alle fluttuazioni del mercato delle materie prime e alle carenze geopolitiche; gli acquirenti di leghe dovrebbero bloccare gli accordi di fornitura per i programmi critici.

-

Impronta ambientale: Un elevato contenuto di leghe implica un maggiore apporto di energia e risorse per kg rispetto agli acciai basso-legati; la valutazione del ciclo di vita dovrebbe guidare la scelta del materiale quando la sostenibilità è una priorità.

12. Lista di controllo pratica per la scelta dell'Inconel da parte degli ingegneri

-

Definire la temperatura di esercizio e la sollecitazione massima (comprese le considerazioni sul creep).

-

Identificare le specie corrosive, il pH e la presenza di cloruri o solfuri.

-

Confermare le proprietà meccaniche necessarie alla temperatura di esercizio (rendimento, UTS, durata di scorrimento).

-

Verificare la saldabilità e la possibilità di un trattamento termico post-saldatura.

-

Controllare gli standard pertinenti (numero UNS, specifiche ASTM/AMS) e le certificazioni richieste.

-

Stimare il costo di produzione e il costo del ciclo di vita (compresi gli intervalli di manutenzione).

-

Pianificazione dei metodi di ispezione (PMI, NDT) e tracciabilità.

Se l'applicazione richiede un'elevata fabbricabilità e resistenza all'acqua di mare, scegliere la lega 625; se sono richieste elevate resistenze alla trazione e allo scorrimento con indurimento per invecchiamento, scegliere la lega 718 o un grado simile rinforzato per precipitazione.

13. Domande frequenti (FAQ)

Q1: L'Inconel è uguale all'acciaio inossidabile?

A1: No. Entrambi sono resistenti alla corrosione, ma l'Inconel è a base di nichel ed è progettato per una maggiore resistenza alle temperature e all'ossidazione rispetto alla maggior parte degli acciai inossidabili. Gli acciai inossidabili sono a base di ferro e possono essere più economici per molte applicazioni a temperatura ambiente.

Q2: Qual è la lega Inconel migliore per l'acqua di mare?

A2: La lega 625 è ampiamente utilizzata in acqua di mare e in ambienti marini grazie alla sua elevata resistenza alla vaiolatura, alla corrosione interstiziale e alla cricca da tensocorrosione in soluzioni di cloruro. Le considerazioni sulla qualificazione e sulla protezione catodica rimangono importanti.

D3: L'Inconel può essere saldato facilmente?

A3: Molti gradi di Inconel hanno una buona saldabilità rispetto ad altre superleghe. La lega 625 è facilmente saldabile; la lega 718 si salda bene per essere una lega di Ni indurente all'età, ma richiede procedure adeguate e può essere invecchiata dopo la saldatura per riacquistare tutte le proprietà.

D4: Qual è la differenza di costo tra Inconel e titanio o acciaio inossidabile?

A4: L'Inconel è solitamente più costoso degli acciai inossidabili e di molte leghe di titanio in termini di peso al kg, a causa dell'elevato contenuto di nichel e leghe e delle difficoltà di lavorazione. Tuttavia, è necessario considerare i costi totali del ciclo di vita, perché l'Inconel può ridurre la manutenzione e i tempi di inattività nei servizi gravosi.

D5: Le leghe Inconel sono magnetiche?

A5: La maggior parte delle leghe Inconel sono austenitiche e quindi generalmente non magnetiche allo stato ricotto; la lavorazione a freddo può introdurre una certa risposta magnetica. Per requisiti magnetici critici, confermare le condizioni del materiale con il fornitore.

D6: A quali temperature può operare l'Inconel?

A6: Gli intervalli di utilizzo tipici variano: il 625 può essere utilizzato fino a circa 980°C in servizio di ossidazione, anche se i limiti di creep si applicano a temperature inferiori; il 718 è comunemente utilizzato fino a ~650-700°C sotto carico. I limiti di servizio esatti devono essere verificati in base ai dati di creep-rupture del produttore e alle condizioni di progetto.

D7: L'Inconel è immune da qualsiasi tipo di corrosione?

A7: No. Sebbene siano altamente resistenti a molti ambienti corrosivi, alcuni sali fusi, forti acidi riducenti ad alta temperatura o gas altamente ossidanti contenenti alogenuri possono attaccare leghe specifiche.

D8: Come posso specificare l'Inconel per l'approvvigionamento?

A8: Specificare il numero UNS (ad esempio, UNS N06625 per la lega 625, UNS N07718 per la lega 718), la specifica ASTM/AMS, la condizione richiesta (ricotto, invecchiato) e qualsiasi test/certificazione (rapporti di prova del materiale, PMI, NDT).

D9: L'Inconel può essere stampato in 3D?

A9: Sì. Le polveri di lega 625 e 718 sono comunemente utilizzate nei processi di fusione laser a letto di polvere e di deposizione a energia diretta. Per ottenere le proprietà desiderate è necessario un post-trattamento (distensione, solubilizzazione, invecchiamento).

Q10: Quali sono i problemi di gestione ambientale/sanitaria?

A10: L'Inconel solido è sicuro da maneggiare; la lavorazione produce trucioli e schegge sottili che devono essere raccolti e riciclati. La polvere per AM richiede una manipolazione controllata per evitare rischi di inalazione/polvere esplosiva. Si applicano gli standard di igiene industriale.

14. Riassunto di chiusura

"L'Inconel non è un singolo materiale, ma una famiglia di superleghe a base di nichel progettate con aggiunte controllate di cromo, molibdeno, niobio/tantalio, titanio e altri elementi, in modo che la microstruttura finale offra resistenza alle alte temperature e alla corrosione/ossidazione. La scelta tra i singoli gradi di Inconel è un compromesso tra fabbricabilità, costo, resistenza alla temperatura e alla corrosione, una decisione guidata da composizioni chimiche precise (UNS/ASTM) e trattamenti termici adeguati. Per le applicazioni critiche, specificare sempre i numeri UNS e gli standard applicabili, richiedere le schede tecniche del produttore e confermare i certificati di prova del materiale prima dell'acquisto.