La lavorazione a freddo è la deformazione plastica controllata del metallo a temperature inferiori all'intervallo di ricristallizzazione; questo processo aumenta la resistenza e la durezza attraverso l'indurimento da deformazione, riducendo al contempo la duttilità e alterando la microstruttura e le tensioni residue. Se utilizzata correttamente, la lavorazione a freddo offre un controllo dimensionale rigoroso, una finitura superficiale superiore e prestazioni meccaniche migliori per i pezzi finiti. Un'applicazione efficace richiede la scelta di processi, utensili, lubrificazione e, quando necessario, un trattamento termico post-deformazione per ripristinare la formabilità o alleviare le tensioni.

Cos'è il cold working e breve storia

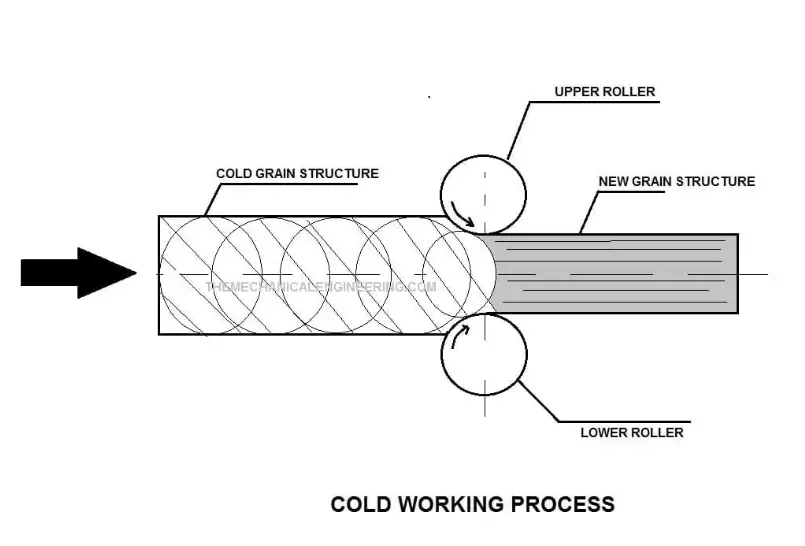

La lavorazione a freddo, talvolta chiamata formatura a freddo o incrudimento, si riferisce alla modellazione dei metalli effettuata a temperature inferiori alla temperatura di ricristallizzazione del materiale. Questa tecnica affonda le sue radici nelle prime lavorazioni dei metalli, dove gli artigiani modellavano i metalli a colpi di martello, per poi passare ai moderni processi industriali come la laminazione a freddo, la trafilatura, lo stampaggio e la forgiatura a freddo. L'adozione industriale si è accelerata con i miglioramenti apportati a stampi, presse e lubrificazione, che hanno consentito la produzione in grandi volumi di componenti precisi.

I moderni studi di metallurgia spiegano perché la lavorazione a freddo rafforza i metalli e perché si verificano compromessi nella duttilità e nelle tensioni residue. La letteratura chiave delle società metallurgiche fornisce relazioni collaudate tra il grado di deformazione e la variazione delle proprietà.

Meccanismi fondamentali: cosa succede all'interno del metallo

Dislocazioni e indurimento da deformazione

La deformazione plastica nei metalli cristallini avviene tramite il movimento delle dislocazioni sui sistemi di scorrimento cristallografici. Quando un metallo viene deformato a bassa temperatura, la densità delle dislocazioni aumenta. L'aumento della densità fa sì che le dislocazioni interagiscano e si ostacolino a vicenda, aumentando la sollecitazione necessaria per un ulteriore flusso plastico. Questo fenomeno produce una maggiore resistenza allo snervamento e una maggiore durezza. L'energia immagazzinata nel reticolo deformato abbassa anche la temperatura necessaria per la ricristallizzazione se si applica un successivo trattamento termico.

Texture, anisotropia e distorsione della grana

La lavorazione a freddo tende ad allungare i grani e a produrre una struttura cristallografica allineata alla direzione di deformazione. Ne consegue una risposta meccanica anisotropa: un pezzo può cedere in modo diverso quando viene caricato nella direzione di laminazione o trafilatura rispetto a quando viene caricato trasversalmente ad essa. Il controllo della struttura è fondamentale per i pezzi che devono essere sottoposti a carichi multiassiali.

Sollecitazioni residue e loro influenza

Il flusso plastico è raramente uniforme attraverso lo spessore, il che porta a campi di tensione residua dopo lo scarico. Le tensioni residue di trazione in prossimità di una superficie possono ridurre significativamente la durata a fatica e aumentare la suscettibilità a determinati meccanismi di criccatura per corrosione. Le tensioni residue di compressione in superficie possono migliorare la resistenza alla fatica. Gli ingegneri devono misurare e gestire le tensioni residue utilizzando la progettazione del processo, il trattamento termico di riduzione delle tensioni o i trattamenti superficiali.

I più comuni processi di lavorazione a freddo e le loro caratteristiche

Di seguito è riportato un elenco pratico dei metodi di formatura a freddo più diffusi, con le relative applicazioni tipiche.

Tabella 1: Processi di lavorazione a freddo, meccanica principale e applicazioni comuni

| Processo | Meccanica principale | Materiali tipici | Usi tipici |

|---|---|---|---|

| Laminazione a freddo | Passaggio del materiale tra i rulli per ridurre lo spessore | Acciaio inox, acciaio al carbonio, alluminio, rame | Produzione di lastre e nastri, calibri di precisione |

| Disegno a freddo | Tirare una barra, un filo o un tubo attraverso uno stampo | Filo d'acciaio, rame, alluminio | Filo, asta, alberi di precisione, tubi senza saldatura |

| Timbratura e tranciatura | Cesoiatura e formatura di lamiere con stampi | Acciaio al carbonio da basso a medio, inossidabile | Pannelli, staffe e custodie per autoveicoli |

| Piegatura (pressa-freno, profilatura) | Curvatura plastica su un raggio | Acciaio, alluminio | Canale strutturale, profili, telai |

| Coniatura e tranciatura fine | Formatura ad alta pressione per i dettagli della superficie | Acciai dolci, leghe di rame | Monete, pezzi di alta precisione |

| Forgiatura a freddo | Formatura ad alta sollecitazione in stampi a freddo | Acciai al carbonio e legati, acciai inossidabili | Elementi di fissaggio, ingranaggi, componenti per autoveicoli ad alto volume |

| Formatura dei rulli | Curvatura continua con sequenza di rulli | Acciaio al carbonio -> lamiera zincata | Lunghezze di profili, coperture, intelaiature |

Le fonti indicano un'ampia diffusione industriale di queste tecniche e una significativa letteratura sull'ottimizzazione dei parametri di processo.

Come il lavoro a freddo modifica le proprietà e la microstruttura

Tendenze delle proprietà meccaniche

Le tendenze generali della lavorazione a freddo comprendono

-

La resistenza allo snervamento e alla trazione aumenta a causa dell'accumulo di dislocazioni.

-

La durezza aumenta con l'aumentare della deformazione plastica

-

La duttilità e l'allungamento diminuiscono con l'indurimento continuo.

-

La tenacità spesso diminuisce, in particolare per le regioni ad alta sollecitazione.

La variazione quantitativa dipende dalla chimica della lega, dalla tempra iniziale e dalla percentuale di lavorazione a freddo. Per molti metalli comuni, una modesta percentuale di lavorazione a freddo (ad esempio, una riduzione del 5-20% dell'area) aumenta sensibilmente la resistenza, mantenendo una duttilità accettabile per la formatura o la finitura. Riduzioni maggiori producono aumenti di resistenza proporzionalmente maggiori, ma possono richiedere ricotture intermedie.

Proprietà elettriche e termiche

La conducibilità elettrica diminuisce in genere dopo la lavorazione a freddo perché l'aumento della densità delle dislocazioni disperde gli elettroni di conduzione. Anche la conducibilità termica può essere influenzata, spesso diminuendo con una forte deformazione. Per le applicazioni che dipendono dalla conduttività, i progettisti devono tenere conto di tutte le fasi di lavorazione a freddo.

Comportamento alla corrosione e alla frattura

Il lavoro a freddo altera il comportamento elettrochimico di alcune leghe. Nelle leghe ferrose in condizioni acide, la deformazione a freddo aumenta il rischio di cricche da tensocorrosione o cricche da stress da solfuro. I dati supportano i limiti sulla percentuale di lavoro a freddo per i componenti destinati ad ambienti acidi, e la pratica conservativa suggerisce il trattamento termico dopo una significativa deformazione a freddo.

Misure, metriche e limiti pratici

Percentuale di lavoro a freddo e metriche di deformazione

La percentuale di lavoro a freddo è spesso riportata utilizzando metriche di riduzione dello spessore o dell'area per lamiere e fili. La deformazione vera e la deformazione ingegneristica forniscono descrizioni precise per la progettazione e la simulazione numerica. Notazione tipica:

-

Lavoro a freddo percentuale per spessore = 100 × (t0 - tf) / t0

-

Per la trafilatura e la laminazione, la deformazione reale cumulativa può essere utilizzata per il controllo del processo e la previsione della ricristallizzazione.

Curve limite di formazione e previsione della frattura

I diagrammi limite di formatura aiutano a determinare le massime deformazioni locali che la lamiera può sopportare senza incrinarsi o fessurarsi. I processi di formatura a freddo devono rimanere all'interno delle zone di sicurezza definite dai test per la lega e la tempra specifiche.

Soffitti pratici di processo

La lavorazione a freddo è limitata dalla formabilità a freddo del materiale e dalla capacità della macchina. Gli acciai inossidabili e le leghe ad alta resistenza spesso consentono una riduzione a freddo inferiore prima della cricca. Per gli acciai ad alta resistenza, ricotture intermedie a temperature controllate ripristinano la duttilità per ulteriori fasi di formatura.

Utensili, lubrificazione e controllo del processo

Materiale dell'utensile e finitura superficiale

Gli acciai per utensili e il metallo duro sono comuni per le matrici e i punzoni. La finitura superficiale degli utensili controlla l'attrito e la qualità della superficie finale. La lucidatura e i rivestimenti come il PVD o la nitrurazione prolungano la durata degli utensili.

Strategia di lubrificazione

I lubrificanti appropriati riducono il riscaldamento per attrito e proteggono la finitura superficiale. La scelta dipende dalla temperatura di processo, dalla pressione di contatto e dalla geometria del pezzo. Per lo stampaggio a freddo di grandi volumi, si possono usare lubrificanti semisolidi con grafite o fosfati, seguiti da fasi di pulizia e rivestimento.

Monitoraggio del processo

Le variabili chiave da monitorare includono i profili forza-corsa, il consumo di energia, le dimensioni del pezzo e l'integrità della superficie. La misurazione in linea e l'SPC (controllo statistico del processo) mantengono la coerenza. I modelli a elementi finiti spesso prevedono la distribuzione delle deformazioni e aiutano la progettazione dello stampo.

Modalità di guasto legate alla lavorazione a freddo e metodi di ispezione

Modalità di guasto tipiche

-

Fessurazione durante la formatura a causa di un'eccessiva deformazione locale

-

Ritorno elastico che causa una non conformità dimensionale

-

Scorrimento della superficie o galla a causa di una scarsa lubrificazione

-

Iniziazione a fatica da tensioni residue di trazione sulle superfici

-

Ridotta resistenza alla corrosione o cricche da tensocorrosione in determinati ambienti

Metodi di ispezione

-

Ispezione visiva e tattile per la ricerca di difetti superficiali

-

Mappatura della microdurezza per quantificare l'indurimento locale da deformazione

-

Diffrazione di raggi X per la misurazione delle sollecitazioni residue

-

Sezioni metallografiche per valutare la deformazione dei grani e il danno

-

Metodi non distruttivi come i test a ultrasuoni per i difetti del sottosuolo

Percorsi di trattamento termico dopo la lavorazione a freddo

Recupero, ricristallizzazione e crescita dei grani

I trattamenti termici utilizzati dopo la lavorazione a freddo mirano tipicamente a recuperare la duttilità e a rimuovere le tensioni residue indesiderate. Le fasi comprendono:

-

Recupero a temperature più basse per ridurre le tensioni residue e preservare l'indurimento da deformazione.

-

Ricottura di ricristallizzazione a temperatura più elevata per formare nuovi grani privi di deformazioni e ripristinare la duttilità

-

Gestione controllata della crescita della granella per evitare un'eccessiva sgrossatura

La scelta della temperatura e del tempo dipende dalla chimica della lega e dal grado di lavorazione a freddo precedente. I manuali ASM riassumono le linee guida per le leghe di acciaio, alluminio e rame.

Quando evitare la ricottura

Nei pezzi in cui la resistenza introdotta dalla lavorazione a freddo è richiesta nella condizione finale, la ricottura può essere omessa o limitata a cicli di recupero che non rimuovono completamente il rafforzamento.

Standard, test e specifiche

Gli standard industriali documentano i protocolli di prova, i criteri di accettazione dimensionale e meccanica e i metodi di prova specifici applicabili ai pezzi lavorati a freddo. I riferimenti più comuni sono:

-

Metodi di prova standard per le prove di trazione utilizzate per quantificare la resistenza e la duttilità dopo la lavorazione a freddo. Per le prove di trazione dei metalli si fa spesso riferimento alla norma ASTM E8.

-

Norme ISO che definiscono le procedure di qualificazione e collaudo per i componenti che possono essere stati formati a freddo. Le pagine del catalogo ISO forniscono gli ambiti ufficiali di molti standard.

Quando si scrivono le specifiche, includere:

-

Grado e tempra del materiale prima della lavorazione a freddo

-

Percentuale massima consentita di lavoro a freddo o duttilità minima conservata

-

Proprietà meccaniche richieste dopo la formatura

-

Trattamento termico post-formatura e test di accettazione richiesti

-

Finitura superficiale e tabella delle tolleranze dimensionali

Raccomandazioni di progettazione e lista di controllo della producibilità

Lista di controllo pratica per gli ingegneri che progettano operazioni di lavorazione a freddo:

-

Confermare la formabilità a freddo della lega con i dati del fornitore o con prove di formatura.

-

Modellare le deformazioni di formazione utilizzando l'analisi agli elementi finiti per prevedere l'assottigliamento, il ritorno elastico e le zone a rischio.

-

Specificare la lubrificazione, il materiale dello stampo e il rivestimento per ridurre al minimo l'attrito e l'usura.

-

Impostare i punti di ispezione per la durezza, la microstruttura e le tensioni residue, se critiche.

-

Se il pezzo deve tollerare un servizio acido o un carico ciclico, limitare la lavorazione a freddo o includere un trattamento termico di distensione.

Tabelle: istantanee quantitative

Tabella 2: Cambiamenti meccanici tipici dopo una moderata lavorazione a freddo (valori rappresentativi; utilizzare i dati del fornitore per la progettazione)

| Materiale | Tempra iniziale tipica | Percentuale tipica di lavoro a freddo | Variazione approssimativa della resistenza alla trazione | Variazione tipica della duttilità (allungamento) |

|---|---|---|---|---|

| Rame (ricotto elettroliticamente) | Ricotto morbido | 10-30% | Da +20 a +60% | Da -20 a -60% relativo |

| Alluminio 6061 | T4 | 5-15% | Da +10 a +40% | Da -10 a -40% |

| Acciaio a basso tenore di carbonio | Laminati a caldo e ricotti | 5-20% | Da +15 a +80% | Da -10 a -50% |

| Acciaio inossidabile austenitico | Ricotto | 5-15% | Da +10 a +40% | Da -5 a -30% |

Nota: i valori sopra indicati sono approssimativi e dipendono fortemente dalla chimica della lega e dalla storia della lavorazione. Per le specifiche finali, utilizzare dati di prova precisi.

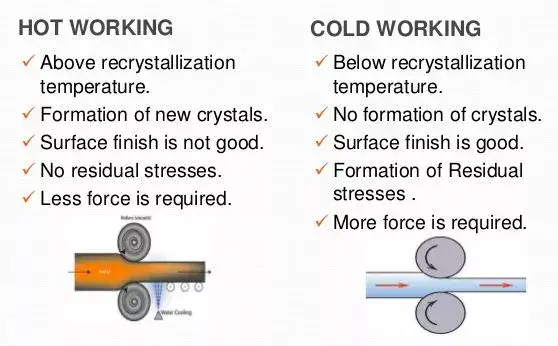

Tabella 3: Guida alla scelta rapida tra formatura a freddo e formatura a caldo

| Driver di progettazione | La formatura a freddo è favorita quando | La formatura a caldo è preferibile quando |

|---|---|---|

| Precisione dimensionale | Sono richieste tolleranze strette | Grandi cambiamenti di forma con minore precisione |

| Finitura superficiale | È richiesta una superficie di alta qualità | Incrostazioni superficiali accettabili o rimosse in seguito |

| Aumento della forza | La parte finale deve essere indurita per deformazione | Necessità di proprietà uniformi senza indurimento da deformazione |

| Complessità della parte | Piccole deformazioni ripetute e fattibili | Necessità di deformazioni e cambiamenti di forma molto grandi |

Domande frequenti

-

Quale temperatura definisce la lavorazione a freddo?

La lavorazione a freddo avviene al di sotto della temperatura di ricristallizzazione della lega. Per la maggior parte degli acciai, è sufficiente la temperatura ambiente. Per le leghe ad alta temperatura, il limite superiore è più basso, quindi verificare i dati di ricristallizzazione specifici della lega. -

L'acciaio inossidabile può essere lavorato a freddo?

Sì. Gli acciai inossidabili austenitici sono altamente formabili a bassa temperatura e la lavorazione a freddo aumenta notevolmente la resistenza, anche se l'incrudimento può complicare le sequenze di formatura. -

In che modo la lavorazione a freddo influisce sulla durata della fatica?

Le tensioni residue superficiali di trazione introdotte da una deformazione non uniforme riducono la durata a fatica. Al contrario, le scelte di processo che producono tensioni superficiali di compressione possono migliorare la resistenza alla fatica. La misurazione delle tensioni residue è fondamentale per le applicazioni ad alto numero di cicli. -

Quando devo ricuocere dopo la lavorazione a freddo?

Ricottura quando ulteriori fasi di formatura richiedono il recupero della duttilità o quando il servizio richiede la rimozione delle tensioni residue di trazione. Per gli ambienti soggetti a cricche da tensocorrosione, ricuocere se il lavoro a freddo supera soglie conservative. -

La formatura a freddo è più economica della lavorazione?

La formatura a freddo spesso produce un costo inferiore per pezzo in scala, perché l'uso del materiale è efficiente e i tempi di ciclo sono rapidi. L'investimento in utensili è più elevato, quindi l'economia dipende dal volume. L'ottimizzazione del processo a elementi finiti riduce i costi delle prove e degli errori. -

Come prevenire le cricche nelle leghe ad alta resistenza durante la formatura a freddo?

Utilizzare fasi di formatura incrementali con ricottura interpass, ridurre le deformazioni locali utilizzando una geometria ottimizzata dello stampo e utilizzare lubrificanti che riducano la concentrazione di attrito. La preselezione del materiale e la pianificazione del trattamento termico sono fondamentali. -

Quale ispezione deve seguire una fase importante di formatura a freddo?

Eseguire la verifica dimensionale, le prove di durezza, la metallografia per la microstruttura e, se necessario, la misurazione delle tensioni residue mediante diffrazione a raggi X o foratura. -

Il lavoro a freddo modifica le prestazioni della placcatura o del rivestimento?

Sì. L'aumento della durezza superficiale e la modifica dell'energia superficiale possono influire sull'adesione e sull'uniformità del rivestimento. I trattamenti superficiali di preplaccatura possono richiedere un adeguamento. -

La lavorazione a freddo può essere utilizzata per rafforzare fili e barre senza trattamento termico?

Sì. La trafilatura e la laminazione a freddo sono comunemente utilizzate per aumentare la resistenza di fili, barre e nastri senza un successivo trattamento termico. -

Come prevedere la temperatura di ricristallizzazione dopo una forte lavorazione a freddo?

La temperatura di ricristallizzazione in genere diminuisce con l'aumentare dell'energia accumulata dal lavoro a freddo. Utilizzare tabelle specifiche per le leghe o ricotture di laboratorio su piccola scala per trovare la finestra temperatura-tempo che ripristina le proprietà desiderate. Le fonti ASM forniscono indicazioni per lega.

Casi ed esempi pratici

-

Pannelli di carrozzeria per autoveicoli: prodotti da fasi successive di stampaggio e formatura su acciaio laminato a freddo. Il controllo del ritorno elastico e della finitura superficiale è fondamentale. È necessario utilizzare strumenti di simulazione per modellare la formatura e le curve limite di formatura.

-

Elementi di fissaggio: La forgiatura a freddo produce pezzi ad alta resistenza con un buon flusso di grani. La lavorazione a freddo rafforza il gambo, eliminando spesso la necessità di tempra e rinvenimento. La durata degli utensili e la lubrificazione dominano l'economia del processo.

-

Conduttori elettrici: La trafilatura aumenta la resistenza alla trazione e riduce la conduttività. Per alcune applicazioni, è necessario un equilibrio tra prestazioni meccaniche e prestazioni elettriche.

I punti chiave per i team di ingegneri

-

La lavorazione a freddo produce pezzi più resistenti e duri grazie all'accumulo di dislocazioni, ma riduce la duttilità.

-

La scelta del processo deve bilanciare gli obiettivi meccanici finali, le esigenze di tolleranza dimensionale e le operazioni a valle.

-

I trattamenti termici possono recuperare la duttilità quando necessario, ma eliminano il beneficio del rafforzamento se si verifica una ricristallizzazione completa.

-

Gli standard e i metodi di prova devono essere specificati esplicitamente nei documenti di acquisto; i dati relativi alle prove di trazione e ai limiti di formatura sono spesso decisivi.