Non esiste un campione di fissaggio universale per ogni lavoro su lamiera. La scelta dipende dal tipo e dallo spessore del materiale, dalla geometria del giunto, dall'accessibilità, dal volume di produzione, dall'esposizione all'ambiente, dalla resistenza richiesta e dalla durata. Per l'assemblaggio di grandi volumi e a bassa distorsione, i dispositivi di fissaggio a serraggio e autoaggancio offrono spesso il miglior equilibrio tra velocità e ripetibilità. Per un'elevata resistenza dei giunti in acciai compatibili, la saldatura a resistenza a punti rimane l'opzione migliore. Quando è richiesto l'accesso da un solo lato o una forte filettatura interna, i dadi a rivetto cieco (rivet-nuts) o i rivetti pieni eccellono. Quando le preoccupazioni sono la tenuta, la resistenza alla fatica o i metalli dissimili, gli adesivi strutturali o la saldatura ibrida offrono vantaggi unici. Il percorso pratico per ottenere un assemblaggio affidabile combina una solida progettazione meccanica, la corretta famiglia di rivetti, un'attrezzatura adeguata e controlli di processo convalidati.

Sintesi e lista di controllo delle decisioni

Il fissaggio della lamiera inizia con una breve lista di controllo:

-

Qual è il metallo di base o lo stackup? (acciaio, inox, alluminio, acciaio rivestito, composito)

-

Spessore totale della pila e intervallo di spessore tra i giunti.

-

Accesso: il retro è accessibile durante il montaggio?

-

Carichi statici e di fatica richiesti (trazione, taglio, scorrimento).

-

Esposizione ambientale: nebbia salina, vibrazioni, cicli termici.

-

Obiettivi di produzione e automazione.

-

Esigenze cosmetiche e di sigillatura.

-

Rielaborabilità e manutenibilità.

Rispondendo a queste domande si restringono rapidamente i metodi realistici candidati. Ad esempio, la costruzione cieca (accesso da un solo lato) spinge verso i rivetti ciechi, i rivetti-dado o gli adesivi. Le giunzioni di lamiere sovrapposte che devono rimanere a filo tendono a favorire la saldatura a punti o i legami adesivi. La produzione OEM ad alto volume spesso si orienta verso la rivettatura a strappo o autoperforante perché riduce il costo del pezzo e il tempo di ciclo, evitando i fumi della saldatura o la distorsione termica. Questi compromessi pratici sono documentati nei confronti tecnici delle autorità del settore.

Criteri di scelta fondamentali per il fissaggio delle lamiere

Ogni decisione di fissaggio bilancia almeno queste variabili:

-

Requisiti meccanici: carichi di taglio e trazione, durata a fatica, resistenza al torque-out.

-

Proprietà del materiale: duttilità, incrudimento, placcatura, sensibilità al calore.

-

Geometria: distanze tra i bordi, accesso ai fori, gioco necessario, estetica della superficie.

-

Vincoli di processo: automazione on-line, tempo di ciclo, attrezzature di capitale.

-

Ambiente di servizio: corrosione, temperatura, esposizione chimica.

-

Ispezione e conformità agli standard: necessità di certificazione standard, tracciabilità.

Una regola breve: scegliere il metodo meno complesso che soddisfi le esigenze meccaniche e ambientali. Meno complessità significa in genere meno variabilità, ispezioni più semplici e un costo totale di proprietà inferiore.

Famiglia avvincente

Rivetti solidi (da negozio)

I rivetti pieni sono dispositivi di fissaggio meccanici permanenti installati deformando la coda (buck) contro la testa. Producono giunti durevoli che resistono al taglio e alle vibrazioni; storicamente sono comuni nell'edilizia pesante e nel settore aerospaziale. Richiedono l'accesso a entrambi i lati, uno strumento di deformazione o un'attrezzatura di rivettatura automatizzata.

Rivetti ciechi (pop)

I rivetti ciechi si installano da un lato. Dopo l'inserimento in un foro preforato, si tira un mandrino; il corpo si espande per bloccare le lamiere. Sono veloci, economici e ampiamente utilizzati per lavori di spessore ridotto e per assemblaggi con accesso da un solo lato. I rivetti ciechi seguono gli standard ISO/DIN (ad esempio ISO 15983 e norme correlate) che definiscono le dimensioni e i valori meccanici minimi; l'utilizzo di parti standard semplifica la progettazione e i test.

Rivetti strutturali e a tolleranza stretta

Per una maggiore resistenza rispetto ai rivetti ciechi standard, si scelgono rivetti strutturali o rivetti pieni. Essi forniscono una maggiore forza di serraggio, resistenza alla fatica e capacità di taglio. I progetti che richiedono valori meccanici certificati fanno spesso riferimento alle tabelle ASME/ASTM/ISO per la scelta della classe e del materiale dei rivetti.

Vantaggi: installazione rapida, bassa abilità richiesta per i tipi ciechi, morsetto costante per i corpi predimensionati.

Limitazioni: natura permanente, limitata resistenza alla pelatura per le lastre sottili, potenziale distorsione dei fori se di dimensioni eccessive.

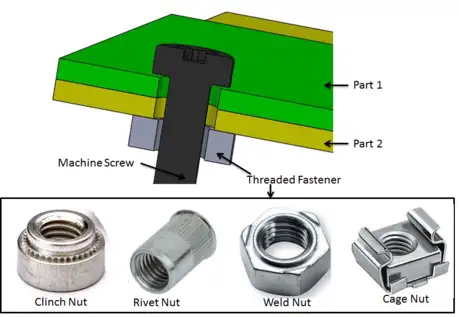

Inserti filettati ciechi (rivetti/dadi)

Gli inserti ciechi (chiamati anche rivetti o dadi) creano una filettatura interna di alta qualità in lamiere sottili dove la profondità della filettatura sarebbe altrimenti inadeguata. Si installano da un lato utilizzando strumenti specializzati che espandono il corpo dell'inserto nel foro, producendo un dado imperdibile.

Punti chiave:

-

Consentono la ritenzione della vite standard e cicli di montaggio multipli.

-

La produzione e il collaudo fanno spesso riferimento a cataloghi di prodotti e standard pratici (utensili, prove di carico secondo ASTM F606 per i componenti aerospaziali/ad alte prestazioni).

Casi d'uso: pannelli, involucri, luoghi che richiedono elementi di fissaggio con coppia di serraggio.

Viti per lamiere e dispositivi di fissaggio autofilettanti

Le viti a filettatura, le viti per lamiera e le viti autofilettanti tagliano o formano filetti di accoppiamento nella lamiera. Sono poco costose, facili da installare e comuni nelle applicazioni a basso e moderato carico.

Note di progettazione:

-

Il diametro del foro pilota è importante; seguire le tabelle di foratura del produttore per garantire la presa e l'innesto della filettatura.

-

Lo spessore della lastra determina la lunghezza della filettatura disponibile; utilizzare il supporto o gli inserti quando è richiesto un impegno maggiore.

-

I rivestimenti e le placcature influenzano i valori di gallamento e di coppia, importanti per le viti in acciaio inossidabile in substrati inossidabili.

Vantaggi: assemblaggio rapido, manutenibilità sul campo. Limitazioni: durata limitata a fatica, rischio di torque-out senza inserti, potenziali problemi galvanici in metalli dissimili.

Elementi di fissaggio autoaggancianti (stile PEM®)

La ferramenta autoagganciante si incastra nella lamiera mediante scorrimento a freddo della lamiera madre in un elemento sottosquadro dell'elemento di fissaggio. I componenti tipici sono dadi, prigionieri, distanziatori e distanziatori con filettatura. Richiedono un foro adeguatamente dimensionato e una pressa per la collocazione del pezzo.

Perché scegliere l'autoaggancio?

-

Diventano una parte permanente del pannello con una forte resistenza alla torsione e all'estrazione rispetto allo spessore della lastra.

-

Forniscono un'elevata forza di filettatura ripetibile in materiali sottili senza calore di saldatura.

-

L'installazione mantiene pulite le superfici dei pannelli; non si verificano schizzi di saldatura o distorsioni termiche. La documentazione PEM® (PennEngineering) riassume le prestazioni e le regole di installazione di questi componenti.

Suggerimenti per il design: controllare la finitura e il diametro del foro; evitare smussi superiori alle tolleranze del produttore. Usare una pressa calibrata per evitare di sotto o sovradimensionare i fori. La ferramenta autobloccante è tipicamente limitata ai materiali duttili in lamiera.

Serraggio meccanico e rivettatura autoperforante (SPR)

Clinching (formatura a freddo)

Il clinching forma meccanicamente un giunto deformando plasticamente le lastre sovrapposte in un incastro localizzato. Richiede strumenti appositamente profilati, ma non richiede materiale di fissaggio aggiuntivo.

Vantaggi:

-

Nessun elemento di fissaggio aggiuntivo; tempi di ciclo rapidi; minimo apporto di calore; efficace su lamiere rivestite o verniciate.

-

Ottimo per l'automazione e la produzione ecologica (niente fumi, niente rivetti consumabili). TWI e altri studi di settore confrontano il clinching con la saldatura a punti per alcuni tipi di giunti e materiali sottili.

Svantaggi:

-

Fossetta visibile su un lato; limitata per materiali estremamente sottili o fragili; la resistenza del giunto dipende dal design del punzone/della matrice.

Rivettatura autoperforante (SPR)

SPR fa passare un rivetto semitubolare attraverso la lamiera superiore e lo svasa in quella inferiore senza un foro preliminare. Crea un robusto incastro meccanico ed è comune nella giunzione di lamiere nel settore automobilistico dove sono presenti materiali misti.

Confronto: L'SPR spesso supera il clinching per le pile di materiali misti o per le lamiere inferiori più spesse. Entrambi i metodi competono con la saldatura a punti quando la saldabilità, il danneggiamento del rivestimento o la distorsione termica sono vincoli critici. Le note tecniche TWI forniscono indicazioni comparative.

Saldatura a resistenza a punti e saldatura a proiezione/cucitura

La saldatura a punti a resistenza (RSW) è un elemento fondamentale per la giunzione di lamiere d'acciaio. Gli elettrodi bloccano la sovrapposizione; grandi impulsi di corrente fondono una pezza di saldatura locale.

Punti di forza: massima resistenza del giunto per gli acciai compatibili; tempi di ciclo molto rapidi nell'automazione; costo minimo dell'hardware.

Limitazioni: è adatto solo per materiali elettricamente conduttivi e saldabili; i rivestimenti possono richiedere aggiustamenti del processo; la zona interessata dal calore e la potenziale distorsione. Per le lamiere sottili e la produzione ad alto ciclo, la RSW rimane il punto di riferimento quando la resistenza elettrica e la metallurgia lo consentono.

La saldatura a proiezione e la saldatura a cordone sono varianti per saldature con geometria specifica o cordoni continui. La scelta dipende dalla configurazione del giunto e dai requisiti di produzione. Le fonti industriali paragonano la saldatura a punti alla clinciatura e alla SPR quando l'apporto di calore o i rivestimenti sono importanti.

Brasatura, saldatura e giunzione per attrito

Brasatura

La brasatura unisce i metalli utilizzando un metallo d'apporto con un punto di fusione inferiore a quello dei metalli di base. Se progettate correttamente, le giunzioni risultano forti e spesso ermetiche, con una buona resistenza alla fatica. La brasatura è utile per unire metalli dissimili o quando è necessario un giunto sigillato.

Saldatura

La saldatura è adatta per assemblaggi elettrici o a bassa temperatura, non per il supporto del carico nelle strutture meccaniche.

Saldatura per attrito e per frizione

I metodi di attrito possono unire lamiere sottili in applicazioni industriali di nicchia. Il loro uso nel fissaggio delle lamiere rimane specializzato e richiede un'elevata quantità di attrezzature.

Adesivi strutturali e ibridi di saldatura

Gli adesivi sono diventati opzioni strutturali per l'incollaggio dei metalli. Gli epossidici bicomponenti, i metacrilati e gli acrilici appositamente formulati offrono un'elevata resistenza al taglio e al distacco, con eccellenti prestazioni a fatica quando la geometria del giunto e la preparazione della superficie sono corrette.

Specifiche di processo autorevoli e guide industriali (NASA PRC-1001, norme ISO sugli adesivi e dati tecnici dei produttori, come gli adesivi 3M per l'incollaggio dei metalli) evidenziano i controlli necessari: pulizia della superficie, spessore del cordone, qualificazione ambientale e tempi di polimerizzazione. Gli adesivi brillano quando si tratta di sigillare, smorzare le vibrazioni o unire materiali dissimili. Inoltre, si abbinano bene ai dispositivi di fissaggio meccanici per garantire la condivisione del carico e la ridondanza (incollaggio tramite saldatura o rivettatura).

Un consiglio fondamentale: qualificare sempre la scelta dell'adesivo con test di taglio sul giro, di spellatura e ambientali; fare riferimento alla norma ASTM D1002 e a test simili quando si confrontano i prodotti.

Trattamento superficiale, corrosione e considerazioni galvaniche

La selezione dei dispositivi di fissaggio si abbina ai rivestimenti superficiali. Problemi comuni:

-

Corrosione galvanica: utilizzare metalli compatibili o barriere dielettriche quando metalli dissimili (ad esempio, viti inossidabili in alluminio) si incontrano in ambienti corrosivi.

-

Placcatura e rivestimenti: I rivestimenti galvanici di zinco, cadmio o organici alterano i valori di attrito e di coppia; regolare di conseguenza la coppia di montaggio e la tenuta.

-

Verniciatura e verniciatura a polvere: scegliere elementi di fissaggio ciechi o a filo che tollerano la prefinitura, oppure installare gli elementi di fissaggio dopo il rivestimento per evitare danni.

I progettisti dovrebbero consultare i produttori di rivestimenti e di elementi di fissaggio per ottenere tabelle di compatibilità e utilizzare test di corrosione standardizzati per la qualificazione.

Utensili, installazione e ispezione

Utensili: Gli strumenti corretti migliorano la consistenza dei giunti: pistole manuali per rivetti, utensili a batteria, presse idrauliche per pezzi autoaggancianti, macchine per la clincizzazione e pistole per la saldatura a resistenza. Calibrate le presse e gli strumenti di serraggio, tracciate le forze applicate e utilizzate le tabelle di controllo del processo per la produzione.

Ispezione: I test più comuni includono l'ispezione visiva, i test di estrazione/spinta, la valutazione del torque-out per gli inserti filettati, il lap shear per gli adesivi (ASTM D1002) e l'esame metallurgico per le saldature.

Standard: Per i criteri di accettazione, fare riferimento ai manuali ISO, ASTM e del produttore; molti tipi di rivetti e dispositivi di fissaggio ciechi hanno norme ISO o DIN che elencano i minimi meccanici e i protocolli di misurazione.

Matrici di selezione e tabelle di applicazione

Tabella 1 - Matrice di confronto rapido (livello alto)

| Metodo | Accesso posteriore | Materiali tipici | La forza | Velocità del ciclo | Costo per giunto | Rielaborabile |

|---|---|---|---|---|---|---|

| Rivetto solido | Entrambi i lati sono richiesti | acciaio, Al | Alto | medio | medio | no |

| Rivetto cieco (POP) | solo un lato | metallo sottile, rivestito | Medio-basso | alto | basso | no |

| Dado a rivetto (inserto cieco) | solo un lato | fogli sottili | Medio | medio | medio | sì |

| Autoagganciante | entrambi i lati idealmente | lamiera duttile (Al, acciaio) | Medio-alto | alto | medio | no |

| Clinching | Entrambi i lati? Di solito entrambi accessibili | lastre duttili | Medio | molto alto | basso | no |

| Rivetto autoperforante | un lato | pile multimateriale | Alto | alto | medio | no |

| Saldatura a punti | Entrambi i lati? Elettrodi entrambi i lati | acciaio, alcuni rivestiti | Alto | molto alto | molto basso | no |

| Adesione adesiva | Entrambi i lati non sono strettamente necessari | molti, compresi i compositi | Variabile (può essere elevato) | medio-basso | medio | sì (limitato) |

(Utilizzate questa tabella come punto di partenza; verificate sempre facendo delle prove con i vostri materiali e spessori specifici).

Tabella 2 - Attributi meccanici tipici (illustrativi)

| Tipo di fissaggio | Taglio tipico (N) | Trazione tipica (N) | Resistenza tipica alla pelatura |

|---|---|---|---|

| Rivetto cieco M4 (inossidabile) | ~2000-4000 | ~2500-5000 | basso |

| Dado a rivetto M6 (acciaio) | ~5000-9000 | ~6000-11000 | medio |

| Pepita di saldatura a punti (2 × 2 mm, acciaio dolce) | >8000 | >9000 | alto (per l'acciaio) |

| Giro adesivo (epossidico, acciaio 1,6 mm) | dipende molto dalla preparazione; 1000-6000 | dipende | buono (con una progettazione adeguata) |

I numeri sono illustrativi; utilizzare le schede tecniche dei fornitori e i test standardizzati per la qualificazione del progetto.

Tabella 3 - Esempi di applicazione e metodi preferiti

| Applicazione | Opzioni preferite |

|---|---|

| Pannello esterno per autoveicoli (acciaio rivestito ad alta velocità) | SPR, clinciatura, saldatura a punti |

| Telaio elettronico con montaggio su un solo lato | Rivetto cieco, rivetto-dado, adesivo |

| Custodie che richiedono viti di manutenzione | Dadi rivettati, dadi autobloccanti |

| Telai leggeri in alluminio | Autoaggancianti, adesivi, rivetti |

| Esposizione all'esterno | Rivetti inossidabili, adesivi sigillati, dispositivi di fissaggio compatibili con la corrosione |

Esempi di casi e alberi decisionali di processo

Custodia A - Involucro per l'elettronica di servizio (montaggio su un solo lato, viti M4): scegliere i rivetti dimensionati in modo da garantire l'innesto completo della filettatura con le tolleranze dei fori raccomandate, convalidare il serraggio utilizzando la vite di accoppiamento scelta e considerare un bloccafiletti per le vibrazioni. Se necessario, convalidare con prove di carico ASTM F606.

Caso B - Pannello del pavimento automobilistico per grandi volumi (acciaio rivestito, necessità di una distorsione minima): valutare il clinching o l'SPR rispetto alla saldatura a punti se è importante la continuità della vernice; se è richiesta la resistenza finale e la gestione del rivestimento è fattibile, la saldatura a punti rimane la linea di base. Fare riferimento ai confronti TWI per le indicazioni sulla pila di materiali.

Domande frequenti

-

Quale metodo offre la maggiore resistenza dei giunti per le lamiere di acciaio al carbonio?

La saldatura a resistenza a punti offre in genere la massima resistenza del giunto in acciai compatibili. Utilizzare la saldatura quando esiste compatibilità metallurgica e la distorsione termica è accettabile. -

È possibile creare filettature robuste in una lamiera sottile?

Sì. Utilizzare dadi autobloccanti per le lamiere duttili o dadi rivettati per le installazioni cieche; entrambi producono filettature interne utilizzabili. -

Quando è opportuno utilizzare la clinciatura invece della saldatura?

Scegliete la clinciatura quando non volete materiali di consumo, nessun apporto di calore, cicli rapidi o una migliore gestione dei pannelli rivestiti. La clinciatura offre buone prestazioni a fatica per molti progetti. -

Gli adesivi sono affidabili per le parti strutturali?

Gli adesivi strutturali possono essere molto affidabili se la preparazione della superficie, la progettazione del giunto e la qualificazione ambientale vengono eseguite secondo gli standard (ISO 21368, schede tecniche del produttore). Utilizzare test (ASTM D1002) per confermare. -

Quali norme devo consultare per i rivetti ciechi?

Per i requisiti dimensionali e meccanici, fare riferimento agli standard ISO come la famiglia ISO 15973 / ISO 15983 e ai documenti DIN equivalenti. -

Posso combinare diversi metodi in un unico assemblaggio?

Sì. Le giunzioni ibride (ad esempio, adesivi e fissaggi meccanici o saldature) spesso migliorano la fatica, la tenuta e la distribuzione del carico. -

In che modo i rivestimenti influenzano la saldatura a punti e la clincizzazione?

I rivestimenti modificano il comportamento elettrico e meccanico. Regolare i parametri di saldatura per gli acciai rivestiti e verificare la geometria dell'utensile per mantenere la qualità dell'incastro. -

Quale ispezione è fondamentale per i giunti fissati?

Sono comuni i controlli visivi, i test di pull-out/push-out, i test di coppia per gli inserti filettati, l'ispezione delle pepite di saldatura e i test di taglio del giro di adesivo. Seguire le indicazioni del fornitore e degli standard. -

Quale metodo consente la più facile riparazione sul campo?

Gli elementi di fissaggio filettati sono inseriti in dadi a rivetto o in dadi autobloccanti. Gli adesivi o i rivetti solidi permanenti sono più difficili da riparare. -

Come ridurre il rischio di corrosione galvanica?

Se possibile, abbinare i metalli, aggiungere rivestimenti isolanti o utilizzare anodi sacrificali. Convalidare con test di corrosione che riproducano le condizioni di servizio.

Riferimenti autorevoli

- TWI - Confronto tra clinciatura, rivettatura autoperforante e saldatura a punti (FAQ tecniche)

- PennEngineering - Manuale dei dispositivi di fissaggio autoaggancianti (manuale tecnico e guida all'installazione)

- ISO - ISO 15983 (norme sui rivetti ciechi e dati dimensionali/meccanici)

- NASA JSC - PRC-1001 Requisiti di processo per l'incollaggio di adesivi (approvvigionamento e controlli di processo)

- Dati tecnici 3M - Adesivo acrilico Scotch-Weld Metal Bonder (scheda tecnica del prodotto)