L'acciaio DC53 offre di solito una maggiore durata dello stampo, una maggiore resistenza alle scheggiature e alle cricche e una migliore stabilità dimensionale dopo il trattamento termico rispetto agli acciai convenzionali. D2 o SKD11, mentre l'aumento del costo totale degli stampi è minimo. Per gli stampi di tranciatura, tranciatura fine e formatura a freddo, gli ingegneri che passano dal D2 al DC53 spesso vedono una durata dello stampo da 1,3 a 2 volte, con un minor numero di arresti di emergenza, motivo per cui MWalloys e molte officine di stampi trattano il DC53 come acciaio primario per utensili per la lavorazione a freddo piuttosto che come materiale di nicchia.

Che cos'è l'acciaio DC53 e perché molti ingegneri oggi lo specificano al posto del D2?

Il DC53 è un acciaio da utensili per lavorazioni a freddo ad alta tenacità, sviluppato originariamente in Giappone per migliorare le prestazioni dell'SKD11 e del D2. Mantiene il concetto di alto carbonio e alto cromo del D2, ma introduce aggiunte controllate di molibdeno e vanadio, combinate con un processo produttivo raffinato, per aumentare la tenacità senza sacrificare la resistenza all'usura.

Caratteristiche chiave nella pratica:

- Elevata durezza dopo il rinvenimento: tipicamente 60-62 HRC, con buona stabilità fino a una temperatura di servizio di circa 200 °C

- Resistenza all'urto molto più elevata rispetto al D2 o allo standard SKD11

- Migliore resistenza alla scheggiatura e alla scagliatura in stampi fortemente sollecitati

- Distorsione del trattamento termico ridotta, con conseguente riduzione dei raccordi e delle rilavorazioni

- Buona risposta ai trattamenti superficiali come la nitrurazione e i rivestimenti PVD

- Molto adatto per la finitura dell'elettroerosione a filo, con un rischio ridotto di fessurazioni

In molti impianti, il DC53 viene ora utilizzato per:

- Stampi per lo stampaggio progressivo di componenti per autoveicoli ed elettrodomestici

- Utensili di tranciatura fine per ingranaggi, anelli e piastre di precisione

- Filiere per la laminazione dei filetti e utensili per la formatura a freddo

- Lame per cesoie che necessitano di mantenimento del filo e di robustezza

Sebbene il DC53 non sia ancora standardizzato in tutti i sistemi globali come AISI o DIN, è ampiamente prodotto in Cina, Giappone e altre regioni con la designazione DC53 e la sua composizione è diventata relativamente coerente tra le acciaierie più rinomate.

MWalloys si concentra su questa qualità perché offre un chiaro vantaggio tecnico per i clienti che desiderano ridurre i tempi di fermo non programmati e i costi di manutenzione senza passare immediatamente ai costosi acciai da metallurgia delle polveri.

Come viene definito l'acciaio DC53 in termini di composizione e gradi equivalenti?

Dal punto di vista metallurgico, il DC53 appartiene alla famiglia degli acciai per utensili ad alto tenore di carbonio e alto tenore di cromo. Si colloca vicino al D2 / SKD11 nella mappa della composizione, ma con modifiche che cambiano il tipo, la dimensione e la distribuzione dei carburi.

Composizione chimica tipica del DC53

Le cifre esatte variano leggermente da un produttore all'altro, ma fonti affidabili convergono sul seguente intervallo di valori:

| Elemento | Contenuto tipico (in peso %) | Funzione nella microstruttura DC53 |

|---|---|---|

| C | 0.95 - 1.05 | Durezza, resistenza all'usura grazie alla formazione di carburo |

| Cr | 7.5 - 8.5 | Durezza, resistenza alla corrosione, temprabilità |

| Mo | 1.8 - 2.2 | Tempra secondaria, resistenza alla tempra, tenacità |

| V | 0.25 - 0.35 | Affinamento dei grani, formazione di carburi di vanadio duri |

| Si | 0.8 - 1.2 | Rafforzamento, disossidazione |

| Mn | 0.3 - 0.6 | Temprabilità, evita le cricche da bonifica |

| P, S | ≤ 0,03 ciascuno | Mantenuto basso per mantenere la robustezza e la pulizia |

| Fe | Equilibrio | Matrice |

Rispetto a D2:

- Il carbonio è simile

- Il cromo è leggermente inferiore

- I contenuti di molibdeno e vanadio sono più elevati e più rigorosamente controllati.

Questa regolazione consente di ottenere una struttura di carburo più fine e più uniformemente dispersa dopo il trattamento termico.

Relazione con altri standard sull'acciaio

Non esiste un grado AISI o DIN diretto che corrisponda completamente al DC53, ma i confronti aiutano a posizionarsi:

| Grado | Regione / standard | Breve descrizione relativa al DC53 |

|---|---|---|

| D2 (AISI D2) | STATI UNITI D'AMERICA | Acciaio vecchio per lavorazioni a freddo ad alto tenore di carbonio e alto tenore di cromo; Cr più elevato, C simile; tenacità inferiore |

| SKD11 | JIS | Tipo D2 giapponese; il DC53 è stato creato come aggiornamento di questa qualità. |

| 1,2379 (X153CrMoV12) | DIN / EN | Tipo europeo D2; prestazioni paragonabili a quelle dell'SKD11 |

| A2 | AISI | Acciaio da utensili per tempra ad aria, con C e Cr inferiori; minore resistenza all'usura ma più facile da lavorare e più duro del D2. |

| PD613 / CD650 (Cina, vari stabilimenti) | Nomi commerciali locali | Spesso vengono posizionati come equivalenti del DC53; la composizione deve essere verificata. |

| CPM D2 / varianti di metallurgia delle polveri | Vari | Resistenza all'usura e tenacità superiori, ma a un prezzo significativamente più alto |

Gli ingegneri dovrebbero considerare il DC53 come un acciaio di classe D2 con una maggiore tenacità e flessibilità di trattamento termico, non come un prodotto di metallurgia delle polveri.

In che modo la composizione del DC53 influenza la sua microstruttura e le sue prestazioni?

Il bilanciamento specifico degli elementi di lega nel DC53 è mirato a controllare il tipo, la quantità e la dimensione dei carburi, nonché la matrice martensitica che li contiene.

Ruolo degli elementi chiave

- Carbonio (circa 1,0%)

- Fornisce un'elevata durezza potenziale quando è disciolto nell'austenite.

- Si combina con cromo, molibdeno e vanadio per formare carburi duri che conferiscono una forte resistenza all'usura abrasiva.

- L'eccesso di carbonio negli acciai di tipo D2 può danneggiare la tenacità; il DC53 attenua questo problema attraverso l'equilibrio delle leghe e una lavorazione controllata piuttosto che con grandi variazioni di carbonio.

- Cromo (7,5-8,5%)

- Favorisce la temprabilità e consente la tempra in aria o in olio con una penetrazione profonda della durezza.

- Forma carburi di cromo che resistono all'usura adesiva e abrasiva.

- Migliora la resistenza alla corrosione lieve, utile nelle linee di stampaggio umide o dove si utilizzano continuamente lubrificanti refrigeranti.

- Molibdeno (circa il 2 per cento)

- Responsabile di una buona resistenza al rinvenimento, soprattutto alle temperature di rinvenimento più elevate, intorno ai 520 °C.

- Contribuisce all'indurimento secondario; dopo il rinvenimento, la durezza torna a un plateau elevato anziché diminuire bruscamente.

- Favorisce la tenacità riducendo i carburi grossolani e promuovendo una struttura più uniforme.

- Vanadio (circa 0,3%)

- Forte formatore di carburo che crea carburi fini a V estremamente duri.

- Affina la dimensione dei grani, con conseguente aumento dell'energia d'impatto e riduzione della fragilità.

- Stabilizza la resistenza all'usura ad alta durezza.

- Silicio e manganese

- Il silicio aumenta la resistenza della matrice e favorisce la disossidazione nella produzione dell'acciaio.

- Il manganese contribuisce alla temprabilità e riduce il rischio di cricche da tempra.

- Entrambi sono mantenuti a livelli moderati per evitare l'infragilimento.

- Basso contenuto di fosforo e zolfo

- Un acciaio pulito con un basso contenuto di P e S è fondamentale per la tenacità e la resistenza alla fatica.

- Fornitori affidabili come MWalloys selezionano stabilimenti che utilizzano il degasaggio sottovuoto e un rigoroso controllo delle inclusioni per una migliore durata degli stampi.

Caratteristiche microstrutturali dopo il trattamento termico

Quando il DC53 è adeguatamente temprato e rinvenuto, la microstruttura di solito si manifesta:

- Matrice di martensite a tempra fine

- Carburi dispersi di cromo e molibdeno

- Piccoli carburi di vanadio distribuiti in modo uniforme che delimitano i confini dei grani

- Limitato mantenimento dell'austenite rispetto al D2 standard a parità di durezza, soprattutto se si utilizza un rinvenimento ad alta temperatura

Questa struttura raffinata spiega perché il DC53 può raggiungere 60-62 HRC, pur mostrando una tenacità significativamente migliore rispetto a molti acciai da utensili convenzionali ad alto tenore di carbonio.

Quali proprietà meccaniche e fisiche possono aspettarsi gli ingegneri dal DC53?

Per i calcoli di progettazione e la selezione dei materiali, gli ingegneri hanno spesso bisogno di valori quantitativi delle proprietà. Questi possono variare leggermente a seconda delle dimensioni della sezione, del trattamento termico e della pulizia, ma i seguenti intervalli sono tipici per il DC53 di alta qualità fornito da produttori come le fabbriche partner di MWalloys.

Proprietà meccaniche dopo la tempra e il rinvenimento

Valori tipici a 60-62 HRC per campioni da sezioni di piastra standard:

| Proprietà | Intervallo di valori tipici | Note |

|---|---|---|

| Durezza (HRC) | 60 - 62 | Dopo la tempra in olio o in aria e il rinvenimento ad alta temperatura |

| Resistenza alla trazione (Rm) | 2100 - 2300 MPa | Correlazione approssimativa dalla durezza |

| Resistenza allo snervamento (Rp0,2) | 1600 - 1750 MPa | Approssimativo, raramente specificato per gli acciai per utensili |

| Energia d'urto Charpy con intaglio a V | 20 - 30 J a temperatura ambiente | Per 60 HRC, significativamente più alto del D2 a parità di durezza |

| Resistenza alla compressione | 2500 - 2800 MPa | Importante per gli utensili per la formatura a freddo e la tranciatura fine |

| Classifica di robustezza vs D2 | Circa 1,5 - 2 volte | A parità di durezza e di dimensioni della sezione |

Questi dati evidenziano il principale vantaggio pratico: la tenacità è notevolmente superiore a quella del D2 a parità di durezza, quindi la scheggiatura dei bordi e le cricche catastrofiche sono meno frequenti.

Proprietà fisiche

Anche se le costanti fisiche non sono l'elemento principale nella progettazione degli stampi, la loro conoscenza supporta il controllo della distorsione e i calcoli di trasferimento del calore.

| Proprietà | Valore approssimativo a temperatura ambiente |

|---|---|

| Densità | 7,7 - 7,8 g/cm³ |

| Modulo di elasticità (E) | 210 - 215 GPa |

| Conducibilità termica | 20 - 25 W/m-K |

| Capacità termica specifica | 460 - 500 J/kg-K |

| Coefficiente di espansione termica (da 20 a 200 °C) | 11 - 12 × 10-⁶ /K |

Queste proprietà sono simili a quelle di altri acciai da utensili ad alto tenore di cromo. La stabilità dimensionale durante il trattamento termico è più influenzata dal comportamento di trasformazione e dal recupero delle tensioni che da queste costanti di massa.

Come deve essere trattato termicamente il DC53 per ottenere la massima durezza e tenacità?

Il trattamento termico controlla fortemente le prestazioni finali. Uno dei punti di forza del DC53 è la capacità di utilizzare temperature di rinvenimento relativamente elevate, intorno ai 520 °C, che migliorano la stabilità dimensionale e la tenacità, pur mantenendo un'elevata durezza.

Qui di seguito è riportata una finestra di processo pratica utilizzata da molti trattatori termici. Seguire sempre la scheda tecnica specifica del mulino e adattarla alla geometria del pezzo.

Processo di tempra e rinvenimento consigliato

- Preriscaldamento

- Primo preriscaldamento: 600 - 650 °C

- Secondo preriscaldamento: 850 - 900 °C

- Scopo: ridurre lo shock termico, equalizzare la temperatura e minimizzare la distorsione.

- Austenitizzazione (indurimento)

- Temperatura di indurimento consigliata: 1020 - 1040 °C

- Tempo di mantenimento: 20 - 30 minuti una volta che il pezzo è in temperatura, a seconda dello spessore

- Atmosfera: atmosfera protettiva o vuoto preferibile per limitare la decarburazione e l'incrostazione.

- Tempra

- Mezzi: aria forzata, tempra a gas sotto vuoto o olio caldo, a seconda delle dimensioni della sezione e della capacità dell'impianto.

- Sezioni più sottili: spesso è sufficiente la tempra sotto vuoto o il raffreddamento ad aria.

- Sezioni più spesse: la tempra in olio può essere utilizzata per garantire la durezza passante, con un attento controllo per ridurre al minimo il rischio di cricche.

- Durezza target dopo la tempra prima del rinvenimento: in genere 63 - 64 HRC.

- Tempra

- Temperare immediatamente dopo aver raggiunto la temperatura di riscaldamento a mano, per evitare una fessurazione ritardata.

- Temperatura tipica di rinvenimento: 510 - 540 °C per ottenere elevata tenacità e stabilità.

- Numero di cicli di tempra: almeno due, a volte tre per gli stampi critici.

- Tempo di mantenimento per ciclo di tempra: 1 - 2 ore a temperatura, seguito da raffreddamento ad aria.

A una temperatura di rinvenimento di circa 520 °C, il DC53 presenta una tempra secondaria. Ciò consente di ottenere una durezza di 60-62 HRC, oltre a una maggiore tenacità e a un migliore scarico delle tensioni residue rispetto al rinvenimento a bassa temperatura comunemente utilizzato per il D2.

Esempio di tabella dei parametri di trattamento termico

| Passo | Parametro | Gamma consigliata per DC53 |

|---|---|---|

| Preriscaldare 1 | Temperatura | 600 - 650 °C |

| Preriscaldare 2 | Temperatura | 850 - 900 °C |

| Austenitizzare | Temperatura | 1020 - 1040 °C |

| Austenitizzare | Tempo alla temperatura | 20 - 30 min |

| Spegnimento | Media | Aria forzata, gas o olio |

| Temperamento 1 | Temperatura | 510 - 540 °C |

| Temperamento 1 | Tempo | 1 - 2 h |

| Temperamento 2 | Come il primo temperamento | 1 - 2 h |

| Opzionale | Trattamento sotto zero | Da -70 a -80 °C e poi ri-temperare |

Trattamento sotto zero e controllo dell'austenite conservata

Per tolleranze dimensionali molto strette o per taglienti di precisione, il trattamento sotto zero può ridurre l'austenite trattenuta:

- Dopo lo spegnimento, raffreddare a circa -70-80 °C per 1 - 3 ore.

- Riscaldare lentamente a temperatura ambiente.

- Temperare immediatamente ad alta temperatura per eliminare le tensioni.

Questo passaggio aggiuntivo aumenta leggermente la durezza e stabilizza le dimensioni, ma deve essere utilizzato con un attento controllo per evitare fessurazioni in forme complesse.

Alleggerimento delle sollecitazioni per i pezzi prelavorati

Prima della lavorazione finale di cavità e dettagli, si consiglia di eseguire una distensione:

- Riscaldare a 600 - 650 °C dopo la lavorazione grezza.

- Mantenere per almeno 1 - 2 ore.

- Lasciare raffreddare all'aria aperta.

Questa fase riduce le tensioni interne dovute alla forgiatura e alla lavorazione, contribuendo a ridurre la distorsione durante la tempra.

MWalloys fornisce spesso DC53 in condizioni di ricottura per i clienti che lavoreranno e poi tratteranno termicamente in loco, ma le opzioni di pre-tempra possono essere discusse per progetti specifici.

In quali applicazioni di utensileria il DC53 si comporta particolarmente bene?

Grazie all'equilibrio tra elevata durezza e tenacità molto migliorata, il DC53 brilla nelle applicazioni di lavorazione a freddo dove il D2 tende a scheggiarsi o incrinarsi, o dove la distorsione del trattamento termico crea ripetuti lavori di adattamento.

Stampi per stampaggio e formatura

- Stampi progressivi per parti di automobili ed elettrodomestici

La tranciatura continua ad alta velocità sottopone le sezioni dello stampo a forti carichi ciclici. I sottili bordi di taglio in D2 spesso si scheggiano. Il DC53 resiste meglio a questi carichi, soprattutto nelle stazioni che combinano taglio e formatura.

I vantaggi segnalati dagli utenti includono intervalli più lunghi tra le riaffilature e un minor numero di emergenze dovute alla rottura degli stampi. - Fasi di piegatura e imbutitura

Per anelli di trazione, punzoni e altri componenti soggetti a usura da scorrimento e pressione di contatto, il DC53 offre una maggiore stabilità superficiale. In combinazione con i rivestimenti PVD, la resistenza alla galla migliora notevolmente, in particolare sugli acciai ad alta resistenza e sulle lamiere rivestite.

Strumenti di tranciatura fine

La tranciatura fine comporta carichi di compressione e di taglio estremamente elevati su punzoni e matrici. La fessurazione dei bordi in D2 è comune, soprattutto nei diametri grandi o nelle forme complesse. Il DC53, grazie alla sua superiore tenacità, riduce il rischio di scheggiature precoci.

Vantaggi negli ambienti di tranciatura fine:

- Maggiore durata del punzone a parità di durezza等级

- Qualità dei bordi più pulita su un ciclo di produzione più lungo

- Minore tendenza alla rottura catastrofica dello stampo

Formatura a freddo, laminazione dei filetti e forgiatura a freddo

Per utensili di formatura a freddo, filiere di rullatura e altri utensili sottoposti a forti sollecitazioni di compressione:

- Il DC53 ha un'elevata resistenza alla compressione.

- La tempra secondaria mantiene stabile la durezza anche dopo molteplici cicli di rinvenimento.

- La tenacità aiuta a evitare le cricche da fatica nei cambi di sezione.

Mentre i gradi di metallurgia delle polveri possono essere ancora preferibili per condizioni di usura estreme o quando il volume di produzione è estremamente elevato, il DC53 offre un'interessante soluzione di fascia media con un costo del materiale inferiore e percorsi di lavorazione più convenzionali.

Lame da cesoia e coltelli da taglio

Lame a cesoia per il taglio di barre o nastri:

- Elevata ritenzione dei bordi

- Resistenza agli urti ragionevole, soprattutto nella manipolazione degli scarti o nel taglio di spessori variabili.

Il DC53 offre un equilibrio che supera il D2 in molte linee di taglio, soprattutto grazie alla resistenza alla scheggiatura in caso di urti imprevisti.

Limitazioni e quando il DC53 non è ideale

Il DC53 non è una soluzione universale. Gli ingegneri devono essere cauti in queste situazioni:

- Utensili per lavori a caldo a temperature superiori a circa 250 °C in funzionamento continuo, dove sono più adatti acciai per lavori a caldo come l'H13.

- Stampi in plastica che richiedono una lucidabilità e una resistenza alla corrosione estremamente elevate per le parti ottiche; gli acciai per stampi dedicati possono essere migliori.

- Stampi di compattazione estremamente abrasivi per la metallurgia delle polveri, dove gli acciai da utensili per la metallurgia delle polveri con un volume di carburo più elevato sono solitamente giustificati.

Tuttavia, in un'ampia gamma di situazioni di lavoro a freddo in cui il D2 è l'opzione predefinita, il DC53 offre spesso un miglioramento pratico delle prestazioni a fronte di una moderata differenza di costo.

Come si colloca il DC53 rispetto agli acciai per utensili D2, SKD11, A2 e alla metallurgia delle polveri?

La valutazione comparativa è solitamente al centro della selezione dei materiali. Ingegneri e acquirenti vogliono capire i compromessi in termini di resistenza all'usura, tenacità, lavorabilità e costo.

Tabella di confronto delle prestazioni

La tabella seguente posiziona il DC53 rispetto ad alcuni acciai da utensili per lavorazioni a freddo comunemente utilizzati, ipotizzando un trattamento termico ottimizzato per ciascun grado.

| Proprietà / fattore | DC53 | D2 / SKD11 | A2 | Lavorazione a freddo con metallurgia delle polveri (ad esempio, CPM D2) |

|---|---|---|---|---|

| Resistenza all'usura | Molto alto | Molto alto | Medio-alto | Estremamente alto |

| La robustezza | Alto per questa classe di durezza | Da basso a medio | Alto | Da alto a molto alto |

| Durezza di lavoro tipica | 60 - 62 HRC | 58 - 61 HRC | 58-60 HRC | 60 - 64 HRC |

| Distorsione da trattamento termico | Inferiore a D2 | Da moderato a elevato | Moderato | Più basso, ma può richiedere un trattamento speciale |

| Lavorabilità | Leggermente migliore di D2, inferiore ad A2 | Difficile | Più facile di D2 | Spesso è più difficile a causa dell'elevato contenuto di carburo. |

| Livello di prezzo | Leggermente superiore a D2 | Lavorazione a freddo ad alto tenore di cromo | Più basso | Significativamente più alto |

| Compatibilità con i trattamenti di superficie | Molto buono | Buono | Buono | Molto buono |

| Caso d'uso tipico | Stampi per lavorazioni a freddo aggiornati che necessitano di tenacità | Stampi convenzionali, a basso costo | Utensili che richiedono tenacità e facilità di lavorazione | Produzione molto elevata, condizioni di usura severe |

Indicazioni pratiche per ingegneri e acquirenti

- Quando il D2 funziona bene e non ci sono precedenti di fessurazione, il D2 può rimanere sufficiente dal punto di vista dei costi.

- Quando gli stampi D2 si guastano prematuramente a causa di scheggiature, cricche o distorsioni, il DC53 è di solito la prima alternativa da controllare prima di passare ai gradi della metallurgia delle polveri.

- Quando è richiesta solo una moderata resistenza all'usura, ma i carichi d'urto sono elevati, l'A2 potrebbe competere con il DC53 per quanto riguarda il prezzo e i costi di lavorazione; tuttavia, il DC53 spesso offre una maggiore resistenza all'usura con una tenacità simile.

MWalloys aiuta spesso i clienti a valutare i componenti D2 in avaria e a valutare i vantaggi del passaggio al DC53, non solo per quanto riguarda la durata degli stampi, ma anche per quanto riguarda i costi nascosti, come i tempi di inattività e i tempi di montaggio.

Quali sono le pratiche di lavorazione, rettifica, elettroerosione e trattamento superficiale migliori per il DC53?

Gli ingegneri di produzione hanno bisogno di qualcosa di più dei dati di base sulle proprietà. Hanno bisogno di finestre di processo pratiche per evitare problemi durante la lavorazione, la rettifica e la finitura.

Lavorazione del DC53 in condizione di ricottura

La maggior parte del DC53 fornito per la lavorazione è allo stato ricotto con una durezza di circa 200 - 230 HB.

Pratiche consigliate:

- Tornitura e fresatura

- Utilizzare setup rigidi con utensili in carburo affilati.

- Velocità di taglio paragonabili a quelle del D2, ma con un avanzamento leggermente superiore, possono essere accettabili grazie a una migliore lavorabilità.

- Applicare abbondante fluido da taglio durante la sgrossatura, considerare la lubrificazione a semi-secco o a quantità minima durante la finitura per controllare gli effetti termici.

- Foratura e maschiatura

- È possibile utilizzare punte standard in acciaio rapido, anche se le punte in HSS o carburo di cobalto garantiscono una maggiore durata nella produzione in serie.

- Per i fori profondi, la foratura a gradini e i cicli di foratura riducono il rischio di impaccamento dei trucioli.

- Alleviare lo stress dopo un'intensa sgrossatura

La lavorazione grossolana di sezioni spesse può introdurre notevoli sollecitazioni. Per limitare la distorsione durante la tempra, si consiglia di effettuare la distensione a 600-650 °C prima della finitura finale.

Rettifica dopo la tempra

Il DC53 allo stato temprato a 60-62 HRC si affila in modo simile al D2, ma la sua maggiore tenacità lo rende leggermente più tollerante alle sollecitazioni di affilatura.

Buone pratiche:

- Utilizzare mole adatte per acciai da utensili altamente legati, con struttura aperta per evitare bruciature.

- Gestire con attenzione il flusso del refrigerante, mantenendo basse le temperature delle ruote e dei pezzi.

- Limitare le velocità di avanzamento e di traslazione per evitare di introdurre tensioni superficiali di trazione che potrebbero contribuire alla formazione di cricche.

- Per ottenere un taglio uniforme, ravvivare frequentemente la mola.

Quando si osservano cricche sui bordi o sugli angoli, è necessario rivedere i parametri di rettifica e regolare il rinvenimento per alleviare le tensioni.

Comportamento dell'elettroerosione e del taglio a filo

Uno dei punti di forza del DC53 è la sua tendenza relativamente bassa a fessurarsi dopo l'elettroerosione, soprattutto quando sono state utilizzate temperature di rinvenimento elevate.

Raccomandazioni:

- Eseguire passate di elettroerosione grossolane, quindi eseguire tagli di sgrossatura con impostazioni di energia inferiori per ridurre lo spessore dello strato di rifusione.

- Eseguire sempre un ciclo di rinvenimento a bassa temperatura (ad esempio 200-250 °C) dopo una forte lavorazione di elettroerosione, anche se la diminuzione della durezza è minima, per alleviare le tensioni di trazione indotte dall'elettroerosione.

- Per gli angoli degli stampi molto sollecitati o per i dettagli fini sottoposti a taglio a filo, considerare un rinvenimento ad alta temperatura seguito da una lucidatura finale.

Trattamenti di superficie e rivestimenti

Il DC53 risponde bene a diversi processi di ingegneria superficiale:

- Nitrurazione

Produce uno strato superficiale duro e resistente all'usura con una buona adesione. Poiché il DC53 ha già un'elevata durezza, la nitrurazione è utile soprattutto per ridurre l'abrasione, l'usura iniziale e la resistenza alla fatica.

I processi più comuni includono la nitrurazione a gas e la nitrurazione al plasma. - Rivestimenti PVD come TiN, TiCN, AlCrN

Il DC53 è ampiamente utilizzato come substrato per i rivestimenti PVD negli utensili di stampaggio e formatura. L'elevata temperatura di tempra migliora la stabilità del substrato alle temperature del processo di rivestimento. - Rivestimenti CVD

Può essere utilizzato, ma le temperature di processo sono più elevate. La progettazione del trattamento preliminare deve garantire che il materiale di base mantenga una durezza adeguata dopo la CVD.

La lucidabilità è ragionevole per il DC53, anche se non allo stesso livello dei gradi dedicati agli stampi per materie plastiche. Per i bordi di taglio di precisione o le superfici di tenuta, è possibile ottenere una buona lucidatura con sequenze di abrasivi adeguate.

Come viene specificato, fornito e certificato il DC53 sul mercato?

Le prestazioni tecniche non dipendono solo dalla qualità dell'acciaio, ma anche dalla qualità del prodotto, dal controllo delle dimensioni e dalla certificazione.

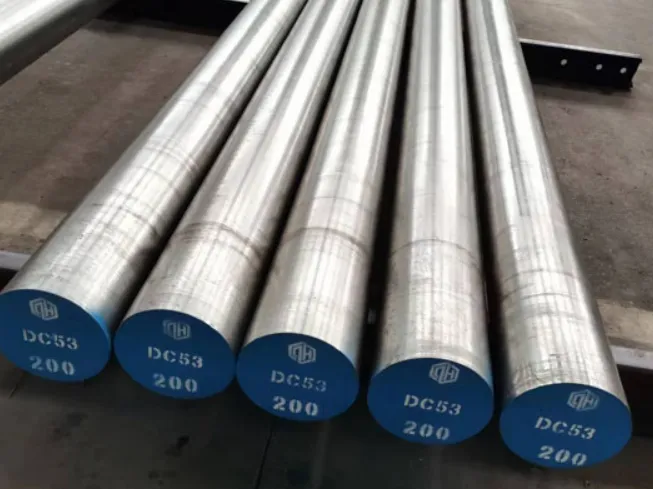

Moduli di prodotto disponibili

I fornitori affidabili, come MWalloys, forniscono in genere DC53 nelle seguenti forme:

- Tondo laminato o forgiato a caldo

- Barre e lamiere piatte laminate o forgiate a caldo

- Grezzo rettificato di precisione per inserti per stampi di piccole dimensioni

- Blocchi prelavorati per matrici più grandi

- Pezzi tagliati a misura e pretemprati su richiesta

Gamma di dimensioni tipiche:

| Forma del prodotto | Gamma di dimensioni tipiche |

|---|---|

| Barra rotonda | Diametro 16 - 500 mm |

| Barra piatta / piastra | Spessore 6 - 300 mm, larghezza fino a 1000 mm o superiore |

| Piatti rettificati di precisione | Spessore 2 - 50 mm, larghezza fino a 300 mm |

Per le sezioni molto grandi, un attento controllo del raffreddamento e del trattamento termico è fondamentale per garantire una durezza completa e una bassa segregazione.

Condizioni di fornitura

- Ricotto

Questa è la condizione più comune per la lavorazione. La durezza si aggira solitamente tra 200 e 230 HB.

Utilizzato dai produttori di stampi che eseguono il proprio trattamento termico. - Pre-indurito

Alcuni utenti richiedono piastre o blocchi pre-induriti a 40-45 HRC per applicazioni specifiche.

Per gli utensili critici per la lavorazione a freddo, si raccomanda ancora la tempra finale da parte dell'utilizzatore, ma il materiale preindurito può abbreviare i cicli di produzione per i pezzi meno impegnativi. - Temprato e rinvenuto fino alla durezza finale

Occasionalmente viene richiesto per componenti quali set di stampi o punzoni standardizzati. In questi casi, è necessario uno stretto controllo della planarità e delle tensioni residue.

Certificazione e test

I prodotti DC53 affidabili sono normalmente forniti con:

- Certificato di prova del mulino che include la composizione chimica e la durezza

- Numero di calore per una tracciabilità completa

- Test a ultrasuoni per barre e piastre di grandi dimensioni per confermare l'assenza di difetti interni dannosi

- Test aggiuntivi su richiesta, come la valutazione della micropulizia, il test d'impatto o test meccanici specifici.

MWalloys segue rigorosi standard interni di accettazione per quanto riguarda il grado di inclusione, la segregazione e le tolleranze dimensionali, poiché le prestazioni senza problemi negli impianti dei clienti dipendono in larga misura dalla qualità a monte.

Quali sono i prezzi tipici dell'acciaio DC53 2026 in Cina, Stati Uniti e India?

Il prezzo è un fattore cruciale per le decisioni di acquisto. Le cifre esatte cambiano in base ai costi delle materie prime, ai prezzi dell'energia, ai tassi di cambio e alla concorrenza locale. Le cifre riportate di seguito sono livelli di riferimento indicativi per il 2026, ipotizzando quantità commerciali standard e termini di pagamento tipici.

2026 DC53 confronto prezzi Cina vs USA vs India

I prezzi sono valori approssimativi franco magazzino o franco fabbrica per le dimensioni più comuni di barre e lamiere tonde DC53 ricotte. La valuta è convertita in USD al chilogrammo per facilitare il confronto.

| Paese | Forma del prodotto | Fascia di prezzo tipica del 2026 (USD/kg) | Note |

|---|---|---|---|

| Cina | Barra tonda 20 - 200 mm | 3.10 - 3.80 | Quantità più elevate e accordi a lungo termine possono raggiungere livelli inferiori |

| Cina | Piastra 20 - 150 mm | 3.30 - 4.00 | La rettifica di precisione o le specifiche speciali possono aggiungere il 10-15%. |

| STATI UNITI D'AMERICA | Barra tonda 20 - 200 mm | 4.20 - 5.20 | Include i costi di distribuzione locale e la certificazione di qualità |

| STATI UNITI D'AMERICA | Piastra 20 - 150 mm | 4.50 - 5.50 | Variazioni regionali a seconda del fornitore e dei tempi di consegna |

| India | Barra tonda 20 - 200 mm | 3.40 - 4.10 | Materiale equivalente al DC53 importato o prodotto localmente |

| India | Piastra 20 - 150 mm | 3.60 - 4.30 | Le dimensioni personalizzate o i lotti di piccole dimensioni possono essere al limite superiore della gamma. |

Questi intervalli devono essere considerati come un punto di partenza per la negoziazione piuttosto che come quotazioni fisse. Fattori come l'origine della cartiera, i requisiti di pulizia, l'omologazione UL o automobilistica, l'imballaggio inossidabile e i costi di taglio possono modificare il prezzo finale.

Fattori che influenzano i prezzi del DC53

- Supplementi per materie prime e leghe

Le variazioni dei prezzi di cromo, molibdeno e vanadio incidono sul costo totale. - Volume degli ordini e complessità del taglio

I grandi ordini di dimensioni standard hanno prezzi unitari più bassi rispetto ai piccoli pezzi tagliati in dimensioni diverse. - Livello di qualità e certificazione

Le varianti ultra-pulite con limiti di inclusione rigorosi, o i materiali certificati per i fornitori Tier 1 del settore automobilistico, spesso comportano un sovrapprezzo. - Logistica e dazi d'importazione

Il trasporto marittimo, le tasse e i dazi locali incidono in modo significativo sul prezzo finale nei Paesi di destinazione.

MWalloys mantiene scorte in Cina e collabora con partner logistici per servire i clienti negli Stati Uniti, in India e in altre regioni, adattando le rotte di approvvigionamento in base alle condizioni del mercato.

In che modo gli acquirenti dovrebbero valutare e selezionare un fornitore affidabile di DC53 come MWalloys?

Il passaggio dal D2 al DC53 o l'implementazione del DC53 come qualità principale non riguarda solo le proprietà del materiale, ma anche l'affidabilità della catena di fornitura.

Criteri chiave per la valutazione dei fornitori:

- Coerenza e tracciabilità metallurgica

- Confermare che ogni lotto è riconducibile a un numero di calore specifico.

- Esaminare la stabilità a lungo termine della composizione e della durezza piuttosto che un singolo certificato.

- Percorso siderurgico e pulizia

- Preferire i mulini che utilizzano il degasaggio sottovuoto e percorsi di fusione controllati per le basse inclusioni.

- Chiedete la valutazione di inclusione o i dati di pulizia per gli strumenti critici.

- Raccomandazioni e supporto per il trattamento termico

- I fornitori devono essere in grado di fornire parametri dettagliati per il trattamento termico e di supportare i trattatori locali nella messa a punto dei forni per DC53.

- Precisione dimensionale e servizio di taglio

- Una buona segatura e il taglio a fiamma riducono gli scarti presso il produttore di stampi.

- Il materiale rettificato di precisione può far risparmiare molto tempo di lavorazione su inserti e piastre di piccole dimensioni.

- Logistica globale e disponibilità di magazzino

- Per i produttori multinazionali è importante la capacità di fornire in diverse regioni una qualità stabile.

- Le posizioni in magazzino devono essere trasparenti, con tempi di consegna chiari.

MWalloys si posiziona come partner tecnico e di fornitura piuttosto che come semplice commerciante di materiali, supportando sia gli ingegneri progettisti che i team di acquisto con confronti tecnici, assistenza nell'analisi dei guasti e programmi di stock ottimizzati.

Quali problemi comuni si verificano con il DC53 in produzione e come si possono prevenire?

Anche un buon acciaio può fallire se la lavorazione è inadeguata. Alcuni problemi ricorrenti del DC53 sono ereditati dalla sua famiglia D2, mentre altri sono legati a un trattamento termico o a una lavorazione non corretti.

Cricche durante o dopo il trattamento termico

Possibili cause:

- Raffreddamento troppo rapido di sezioni spesse senza un adeguato preriscaldamento.

- Tempra insufficiente o tempra ritardata dopo la tempra.

- Eccessive sollecitazioni di rettifica o di elettroerosione non eliminate da un successivo rinvenimento.

Misure preventive:

- Rispetto rigoroso del preriscaldamento in più fasi e della corretta prassi di tempra.

- Rinvenimento immediato almeno due volte ad alta temperatura.

- Tempra a bassa temperatura o distensione dopo un significativo lavoro di elettroerosione.

Distorsione superiore alle tolleranze

Sebbene il DC53 distorca generalmente meno del D2, possono comunque sorgere dei problemi.

Collaboratori:

- Spessore della parete non uniforme e forti variazioni di sezione nella progettazione dello stampo.

- Nessuna distensione dopo una lavorazione grezza e pesante.

- Caricamento e posizionamento incoerente del forno.

Mitigazione:

- Progettare per uno spessore uniforme della sezione, ove possibile.

- Includere la riduzione delle tensioni di pre-indurimento nel percorso del processo.

- Utilizzare un supporto per i pezzi sottili durante il trattamento termico.

Usura precoce o gallerie in servizio

Se l'usura è peggiore del previsto:

- La qualità della finitura superficiale potrebbe essere insufficiente.

- Assenza di rivestimento o scelta di rivestimento errata per il materiale da lavorare.

- La durezza può essere troppo bassa a causa di una temperatura di rinvenimento errata o di una velocità di raffreddamento insufficiente nella tempra.

Contromisure:

- Migliora la finitura della lucidatura e della rettifica; evita le bruciature da rettifica profonda.

- Combinate il DC53 con un rivestimento PVD appropriato per le applicazioni più esigenti.

- Ricontrollare la durezza nelle aree critiche e regolare il trattamento termico se necessario.

Lavorando sia con i costruttori di stampi che con i trattatori termici, MWalloys spesso aiuta a diagnosticare la causa principale invece di attribuire ogni problema all'origine del materiale.

Domande frequenti sull'acciaio DC53

Acciaio per utensili DC53: FAQ tecniche e di lavorazione

1. Il DC53 è davvero migliore del D2 in ogni caso?

2. Quale durezza può raggiungere il DC53 dopo il trattamento termico?

3. Il DC53 può essere nitrurato o rivestito?

4. Come si comporta la macchina DC53 rispetto alla D2?

5. Perché il DC53 resiste meglio alla scheggiatura e alla fessurazione rispetto al D2?

6. Il DC53 può sostituire gli acciai da utensili della metallurgia delle polveri (PM)?

7. Il DC53 è adatto agli utensili per lavori a caldo?

8. Qual è la sequenza di trattamento termico ideale per il DC53?

- Austenitizzare: 1020-1040°C.

- Spegnimento: Vuoto o olio.

- Temperamento: Tempra ad alta temperatura a 520-530°C (almeno due volte).

9. Quali dimensioni e forme può fornire MWAlloys in DC53?

- Barre tonde: Da 16 mm a 500 mm di diametro.

- Piastre/piatti: Spessore da 6 mm a 300 mm in varie larghezze.

- Servizi di precisione: Piani rettificati e blocchi tagliati a misura CNC.

10. In che modo gli acquirenti dovrebbero confrontare le offerte di DC53 di diversi fornitori?

Conoscendo l'acciaio DC53 non solo a livello di dichiarazioni di marketing, ma anche in base alla composizione, al trattamento termico e al comportamento reale in servizio, ingegneri e acquirenti possono utilizzarlo efficacemente per migliorare le prestazioni degli utensili e ridurre il costo totale. MWalloys si concentra su qualità costante, assistenza tecnica e logistica globale per aiutare i clienti a trarre il massimo vantaggio da questo moderno acciaio per utensili per lavorazioni a freddo.