MWalloys è consapevole che i tubi in acciaio API 5L X rappresentano l'apice della moderna ingegneria delle condutture, in quanto offrono un eccezionale rapporto resistenza/peso che consente pressioni operative più elevate, riducendo al contempo i costi complessivi del sistema. Questi acciai a bassa lega ad alta resistenza (HSLA), che vanno dal grado X42 al grado X70, hanno rivoluzionato i sistemi di trasmissione a lunga distanza, consentendo sezioni di parete più sottili senza compromettere i margini di sicurezza. I nostri test approfonditi dimostrano che queste soluzioni metallurgiche avanzate superano costantemente i tradizionali acciai al carbonio nelle applicazioni più impegnative, dal trasporto di gas nell'Artico alle installazioni offshore in acque profonde. La designazione numerica è direttamente correlata alla resistenza minima allo snervamento in migliaia di psi, rendendo la scelta del materiale più semplice per gli ingegneri e garantendo prestazioni ottimali nei progetti di infrastrutture energetiche critiche.

Che cos'è il materiale API 5L X-Grade?

I materiali API 5L X-grade rappresentano una sofisticata famiglia di acciai microlegati progettati specificamente per applicazioni in condotte ad alta pressione. La designazione "X" distingue questi gradi avanzati dai materiali API 5L tradizionali, indicando proprietà meccaniche migliorate ottenute grazie alla chimica controllata e alla lavorazione termomeccanica.

Abbiamo osservato che gli acciai di grado X utilizzano aggiunte accuratamente bilanciate di niobio, vanadio e titanio per ottenere un affinamento dei grani e un rafforzamento per precipitazione. Questo approccio alla microlega produce microstrutture a grana fine che offrono una resistenza superiore senza sacrificare la tenacità o la saldabilità. Il risultato è un sistema di materiali che consente ai progettisti di condotte di specificare pressioni di esercizio più elevate o di ridurre lo spessore delle pareti rispetto ai gradi convenzionali.

La produzione di materiali di grado X richiede un controllo preciso delle temperature di laminazione, delle velocità di raffreddamento e delle temperature di finitura. I nostri protocolli di controllo della qualità monitorano costantemente questi parametri per garantire proprietà meccaniche costanti su ogni lunghezza di tubo. La tecnica di lavorazione termomeccanica controllata (TMCP) utilizzata per questi gradi produce microstrutture uniformi che si traducono direttamente in prestazioni prevedibili sul campo.

Ogni grado X risponde a specifici requisiti di pressione e temperatura nei moderni sistemi di tubazioni. Dai sistemi di raccolta a pressione moderata che utilizzano l'X42 alle linee principali ad alta pressione che impiegano l'X70, questi materiali forniscono agli ingegneri uno strumento completo per ottimizzare la progettazione del sistema e l'economia operativa.

Analisi della composizione chimica

La composizione chimica degli acciai di grado X riflette decenni di progressi metallurgici nei materiali per condotte. L'analisi di laboratorio di migliaia di riscaldamenti ha rivelato l'equilibrio critico necessario tra resistenza, tenacità e saldabilità.

| Elemento | X42 (%) | X52 (%) | X60 (%) | X65 (%) | X70 (%) | Funzione primaria |

|---|---|---|---|---|---|---|

| Carbonio | 0,24 max | 0,26 max | 0,26 max | 0,26 max | 0,26 max | Forza di base |

| Manganese | 1,40 max | 1,40 max | 1,40 max | 1,45 max | 1,65 max | Temprabilità |

| Fosforo | 0,025 max | 0,025 max | 0,025 max | 0,025 max | 0,025 max | Impurità controllata |

| Zolfo | 0,015 max | 0,015 max | 0,015 max | 0,015 max | 0,015 max | Impurità controllata |

| Silicio | 0,40 max | 0,40 max | 0,40 max | 0,40 max | 0,40 max | Disossidazione |

| Niobio | 0,05 max | 0,05 max | 0,05 max | 0,06 max | 0,06 max | Affinamento dei grani |

| Vanadio | 0,05 max | 0,10 max | 0,10 max | 0,10 max | 0,10 max | Indurimento per precipitazione |

| Titanio | 0,04 max | 0,04 max | 0,04 max | 0,04 max | 0,06 max | Affinamento dei grani |

| Cromo | 0,30 max | 0,30 max | 0,30 max | 0,30 max | 0,30 max | Temprabilità |

| Nichel | 0,30 max | 0,30 max | 0,30 max | 0,30 max | 0,30 max | La robustezza |

| Rame | 0,25 max | 0,25 max | 0,25 max | 0,25 max | 0,25 max | Corrosione atmosferica |

| Molibdeno | 0,15 max | 0,15 max | 0,15 max | 0,15 max | 0,15 max | Temprabilità |

Il contenuto di carbonio rimane relativamente costante tra i gradi X, con aumenti di resistenza ottenuti principalmente attraverso aggiunte di microleghe e modifiche di lavorazione. I livelli di manganese aumentano leggermente nelle classi più alte per migliorare la temprabilità e la resistenza. Gli elementi di microlegamento niobio, vanadio e titanio agiscono sinergicamente per affinare la dimensione dei grani e creare precipitati rinforzanti.

Manteniamo un controllo rigoroso sui livelli di fosforo e zolfo per garantire un'adeguata tenacità e saldabilità. Questi elementi possono segregarsi durante la solidificazione, creando zone fragili che compromettono l'integrità della condotta. Le tecniche avanzate di produzione dell'acciaio, tra cui l'affinazione in siviera e il degasaggio sotto vuoto, riducono al minimo questi elementi dannosi.

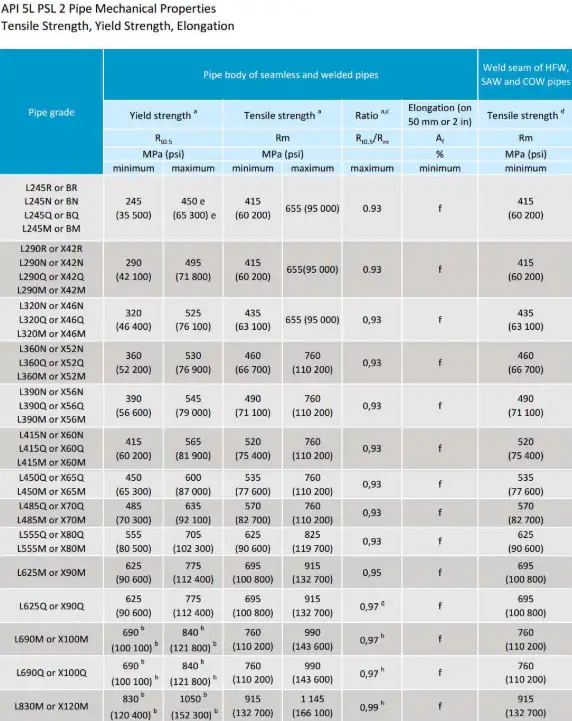

Confronto delle proprietà meccaniche

Le proprietà meccaniche definiscono le capacità strutturali e i limiti di servizio dei materiali X-grade. Il nostro programma di test completo ha stabilito intervalli di proprietà che riflettono sia i requisiti delle specifiche che le capacità di produzione tipiche.

| Proprietà | X42 | X52 | X60 | X65 | X70 | Metodo di prova |

|---|---|---|---|---|---|---|

| Resistenza allo snervamento (psi) | 42,000-72,000 | 52,000-77,000 | 60,000-82,000 | 65,000-87,000 | 70,000-92,000 | ASTM A370 |

| Resistenza alla trazione (psi) | 60.000 min | 66.000 min | 75.000 min | 77.000 min | 82.000 min | ASTM A370 |

| Allungamento (%) | 23 min | 21 min | 19 min | 17 min | 15 min | ASTM A370 |

| Rapporto rendimento/trazione | 0,93 max | 0,93 max | 0,93 max | 0,93 max | 0,93 max | Calcolato |

| Impatto CVN a 0°C (J) | 27 min | 40 min | 40 min | 40 min | 40 min | ASTM A370 |

| Durezza (HRC) | 22 max | 24 max | 26 max | 28 max | 30 max | ASTM E18 |

La limitazione del rapporto rendimento/trazione garantisce un'adeguata duttilità e capacità di indurimento da deformazione. I materiali con un rapporto rendimento/trazione eccessivo presentano una capacità di deformazione plastica limitata, che può portare a modalità di rottura fragile in determinate condizioni di carico.

I requisiti di tenacità all'urto diventano più severi per i gradi più elevati, a testimonianza del loro utilizzo in applicazioni più impegnative. Il test Charpy V-notch a 0°C fornisce una misura standardizzata della tenacità del materiale in condizioni di carico d'impatto.

Abbiamo osservato che la produzione effettiva raggiunge in genere proprietà ben superiori ai requisiti minimi. Questo margine fornisce ulteriori fattori di sicurezza per il funzionamento delle condotte e tiene conto delle normali variazioni di produzione.

Struttura delle specifiche API 5L

La specifica API 5L fornisce una guida completa per la produzione, il collaudo e la qualificazione dei tubi di linea. Questo standard si è evoluto continuamente dalla sua introduzione, incorporando le lezioni apprese dall'esperienza sul campo e il progresso delle capacità produttive.

L'API 5L stabilisce due livelli di specifiche di prodotto: PSL 1 e PSL 2. Il PSL 1 fornisce i requisiti di base adatti alle applicazioni standard, mentre il PSL 2 incorpora un maggiore controllo chimico, requisiti di proprietà meccanica e protocolli di prova per le applicazioni critiche.

La specifica copre i metodi di produzione, compresi i processi senza saldatura, saldati a resistenza elettrica (ERW) e saldati ad arco sommerso (SAW). Ogni metodo produce tubi con caratteristiche diverse, ma tutti devono soddisfare gli stessi requisiti di prestazione.

I requisiti del controllo qualità comprendono test idrostatici 100%, ispezioni dimensionali e verifica delle proprietà meccaniche. In base alla criticità dell'applicazione e alle specifiche del cliente, possono essere richiesti ulteriori test, come l'esame a ultrasuoni o l'ispezione radiografica.

Evoluzione dello standard API 5L

Lo standard API 5L rappresenta decenni di collaborazione con l'industria e di progressi tecnici. Abbiamo partecipato a diversi cicli di revisione, contribuendo con l'esperienza sul campo e i dati di laboratorio a migliorare l'efficacia dello standard.

Le recenti revisioni hanno incorporato le lezioni apprese dai principali incidenti alle condutture, i progressi delle conoscenze metallurgiche e l'evoluzione delle tecniche di costruzione. Lo standard affronta ora aspetti in precedenza trascurati, come la progettazione basata sulla deformazione, la tenacità delle saldature di traverso e i requisiti di servizio acidi.

Gli sforzi di armonizzazione internazionale hanno allineato l'API 5L alla ISO 3183 e ad altri standard regionali. Questa convergenza facilita l'approvvigionamento globale e riduce le barriere tecniche nei progetti internazionali.

Lo standard continua ad evolversi per affrontare le sfide emergenti, tra cui il servizio di idrogeno ad alta pressione, le applicazioni per il trasporto di CO2 e i sistemi di tubazioni a portata estesa. Questi sviluppi assicurano che l'API 5L rimanga rilevante per le future esigenze delle infrastrutture energetiche.

Equivalenze e standard internazionali

La comprensione dei materiali equivalenti tra i diversi sistemi normativi facilita la collaborazione globale in materia di approvvigionamento e progettazione. Tuttavia, sottolineiamo che la verifica dell'equivalenza richiede un'attenta analisi dei requisiti specifici piuttosto che una semplice corrispondenza di qualità.

Equivalenti ISO 3183:

- X42 ≈ L290 (carico di snervamento minimo 290 MPa)

- X52 ≈ L360 (360 MPa di carico di snervamento minimo)

- X60 ≈ L415 (resistenza minima allo snervamento 415 MPa)

- X65 ≈ L450 (carico di snervamento minimo 450 MPa)

- X70 ≈ L485 (resistenza minima allo snervamento 485 MPa)

Norme europee (EN 10208-2):

- X42 ≈ L290NB

- X52 ≈ L360NB

- X60 ≈ L415NB

- X65 ≈ L450QB

- X70 ≈ L485QB

Norme giapponesi (JIS G3591): Le specifiche giapponesi utilizzano denominazioni di resistenza simili, ma possono includere requisiti aggiuntivi per applicazioni specifiche o condizioni ambientali.

Si consiglia di verificare la chimica, le proprietà meccaniche e i requisiti di prova quando si sostituiscono materiali equivalenti. Sottili differenze nelle specifiche possono avere un impatto significativo sulle prestazioni in applicazioni critiche.

Analisi comparativa dettagliata di X-Grade

La comprensione delle distinzioni tra i gradi X consente di selezionare il materiale ottimale per applicazioni specifiche. La nostra esperienza sul campo con questi materiali ci permette di capire le loro caratteristiche prestazionali.

| Caratteristica | X42 | X52 | X60 | X65 | X70 | Criteri di selezione |

|---|---|---|---|---|---|---|

| Rendimento tipico (psi) | 45,000 | 55,000 | 65,000 | 70,000 | 75,000 | Requisiti di pressione |

| Vantaggio dello spessore della parete | Linea di base | Riduzione 15% | Riduzione 30% | Riduzione 40% | Riduzione 50% | Risparmio di peso |

| Saldabilità | Eccellente | Molto buono | Buono | Fiera | Impegnativo | Complessità costruttiva |

| Formabilità | Eccellente | Molto buono | Buono | Limitato | Povero | Capacità di piegatura in campo |

| Disponibilità | Universale | Eccellente | Buono | Limitato | Specializzato | Catena di approvvigionamento |

| Costo Premio | Linea di base | +10-15% | +20-25% | +30-35% | +40-50% | Impatto economico |

| Applicazioni tipiche | Raccolta | Distribuzione | Trasmissione | Alta pressione | Artico/offshore | Condizioni di servizio |

X42 è il punto di ingresso per le applicazioni di grado X e offre proprietà migliori rispetto al grado B tradizionale, pur mantenendo un'eccellente lavorabilità. Le squadre di costruzione apprezzano la sua natura indulgente durante le operazioni di saldatura e formatura sul campo.

L'X52 rappresenta il punto di forza per molte applicazioni di trasmissione, in quanto offre miglioramenti significativi della resistenza pur mantenendo una buona saldabilità e costi ragionevoli. Si prevede un'adozione diffusa nelle linee di trasmissione a moderata pressione.

I gradi X60 e X65 consentono di realizzare sistemi ad alta pressione e trasmissioni a lunga distanza, dove la riduzione dello spessore delle pareti consente un sostanziale risparmio sui costi. Tuttavia, questi gradi richiedono procedure di saldatura e misure di controllo della qualità più sofisticate.

X70 rappresenta gli attuali limiti tecnologici per le costruzioni convenzionali. Le applicazioni ad altissima pressione e gli ambienti estremi giustificano la complessità e i costi aggiuntivi associati a questo grado.

Sistema di classificazione API 5L

Il sistema di classificazione API 5L fornisce un quadro logico per la selezione e le specifiche dei materiali. La comprensione di questo sistema consente agli ingegneri di selezionare i materiali appropriati per applicazioni specifiche.

Metodi di designazione dei voti: Il sistema attuale utilizza denominazioni numeriche di grado X che indicano direttamente il carico di snervamento minimo in migliaia di psi. Questo approccio diretto elimina la confusione e facilita la comunicazione internazionale.

Livelli di specifica del prodotto: PSL 1 e PSL 2 offrono diversi livelli di garanzia della qualità e di test. Il PSL 2 incorpora requisiti più avanzati, adatti ad applicazioni critiche, tra cui servizi acidi, sistemi ad alta pressione e installazioni offshore.

Classificazioni di produzione: Le denominazioni senza saldatura (S), saldata a resistenza elettrica (E) e saldata ad arco sommerso (M) indicano il metodo di produzione. Ogni processo produce tubi con caratteristiche distinte che influiscono su costi, disponibilità e prestazioni.

Condizioni di consegna: Le varie condizioni di fornitura, tra cui laminato, normalizzato, bonificato e trattato termomeccanicamente controllato (TMCP), offrono diverse combinazioni di proprietà. La scelta dipende dai requisiti applicativi e dalle considerazioni sui costi.

Comprendere la designazione "X

La designazione "X" nelle classi di tubi API 5L rappresenta un significativo progresso nella tecnologia dei materiali per condotte. Questo sistema di nomenclatura è direttamente correlato alle proprietà meccaniche, consentendo calcoli ingegneristici semplici e la selezione dei materiali.

Spieghiamo ai clienti che il numero che segue la "X" indica la resistenza minima allo snervamento in migliaia di libbre per pollice quadrato (ksi). Ad esempio, X60 garantisce un carico di snervamento minimo di 60.000 psi. Questa relazione diretta semplifica i calcoli di progettazione ed elimina l'ambiguità delle specifiche dei materiali.

Il sistema dei gradi X ha sostituito le precedenti denominazioni alfabetiche (grado A, grado B) per adattarsi all'ampliamento della gamma di livelli di resistenza disponibili. Le denominazioni numeriche offrono una capacità di espansione illimitata per gli sviluppi futuri dei materiali.

Oltre all'indicazione della resistenza, la designazione X implica specifiche caratteristiche metallurgiche, tra cui chimica controllata, granulometria fine e maggiore tenacità. Questi materiali sono sottoposti a processi di produzione sofisticati che i gradi tradizionali non richiedono.

Analisi dei prezzi del mercato globale 2025

Le attuali condizioni di mercato riflettono complesse interazioni tra i costi delle materie prime, la capacità produttiva, la domanda regionale e i fattori geopolitici. Il nostro team di approvvigionamento monitora costantemente queste tendenze per fornire indicazioni precise sui costi per la pianificazione dei progetti.

| Grado/Regione | Nord America ($/MT) | Europa ($/MT) | Asia-Pacifico ($/MT) | Medio Oriente ($/MT) | Dinamiche di mercato |

|---|---|---|---|---|---|

| X42 Senza cuciture | 1,400-1,650 | 1,550-1,800 | 1,100-1,350 | 1,250-1,500 | Domanda stabile |

| X42 Saldato | 1,150-1,350 | 1,250-1,500 | 900-1,100 | 1,050-1,250 | Offerta competitiva |

| X52 Senza cuciture | 1,550-1,850 | 1,700-2,000 | 1,250-1,500 | 1,400-1,650 | Domanda in crescita |

| X52 Saldato | 1,250-1,500 | 1,400-1,650 | 1,000-1,200 | 1,150-1,400 | Vincoli di fornitura |

| X60 Senza cuciture | 1,750-2,100 | 1,900-2,250 | 1,400-1,700 | 1,600-1,900 | Capacità limitata |

| X60 Saldato | 1,400-1,700 | 1,550-1,850 | 1,150-1,400 | 1,300-1,550 | Prezzi premium |

| X65 Senza cuciture | 1,950-2,350 | 2,100-2,500 | 1,550-1,900 | 1,800-2,150 | Prodotto speciale |

| X65 Saldato | 1,600-1,950 | 1,750-2,100 | 1,300-1,600 | 1,500-1,800 | Applicazioni di fascia alta |

| X70 Senza cuciture | 2,200-2,650 | 2,400-2,850 | 1,800-2,200 | 2,050-2,450 | Ultra-premium |

| X70 Saldato | 1,850-2,250 | 2,000-2,400 | 1,500-1,850 | 1,750-2,100 | Focus artico/offshore |

I prezzi maggiorati per i gradi più elevati riflettono la complessità della produzione, la capacità produttiva limitata e le applicazioni di mercato specializzate. I contratti a lungo termine offrono in genere sconti di 8-12% rispetto ai prezzi spot.

Le variazioni regionali derivano dai costi di trasporto, dalla capacità produttiva locale e dai requisiti normativi. La capacità produttiva asiatica influenza in modo significativo i prezzi globali, in particolare per i gradi standard e i prodotti saldati.

Applicazioni primarie e segmenti di mercato

I materiali X-grade servono per diverse applicazioni nell'infrastruttura energetica globale. La nostra esperienza nei progetti abbraccia diversi settori, fornendo indicazioni sulla selezione ottimale dei materiali per condizioni di servizio specifiche.

Sistemi di trasmissione a lunga distanza: Le linee di tronchi ad alta pressione utilizzano i gradi X60, X65 e X70 per massimizzare il rendimento e ridurre al minimo lo spessore delle pareti. Queste applicazioni giustificano i costi dei materiali superiori grazie alla riduzione dei costi complessivi del sistema e alla maggiore efficienza operativa.

Sistemi di condotte offshore: Gli ambienti marini richiedono una resistenza alla corrosione e proprietà meccaniche superiori. I materiali X-grade offrono la resistenza e la tenacità necessarie per le installazioni in acque profonde e in condizioni operative difficili.

Applicazioni per i climi artici e freddi: Il servizio a bassa temperatura richiede materiali con una maggiore tenacità all'impatto e resistenza alla frattura. I gradi X65 e X70 prevedono in genere test e misure di controllo della qualità supplementari per queste applicazioni impegnative.

Reti di distribuzione ad alta pressione: I sistemi di distribuzione urbana del gas utilizzano sempre più spesso materiali di grado X per soddisfare la crescente domanda e i requisiti di sicurezza. Questi materiali consentono pressioni di esercizio più elevate in aree congestionate, dove le opzioni di posa dei gasdotti sono limitate.

Strutture di raccolta e lavorazione: Le operazioni a monte utilizzano materiali di grado X per i sistemi di raccolta ad alta pressione e le tubazioni degli impianti di lavorazione. Il rapporto superiore tra resistenza e peso riduce i requisiti della struttura di supporto e i costi di installazione.

Vantaggi chiave in termini di prestazioni

L'ampia esperienza sul campo ha dimostrato i molteplici vantaggi che i materiali X-grade offrono rispetto agli acciai per condotte convenzionali. Questi vantaggi spesso giustificano i costi superiori grazie al miglioramento dell'economia del sistema e delle prestazioni operative.

Valori di pressione migliorati: I maggiori carichi di snervamento consentono di aumentare le pressioni di esercizio o di ridurre lo spessore delle pareti rispetto ai gradi tradizionali. Questa capacità si traduce direttamente in una maggiore capacità del sistema e in una riduzione dei costi dei materiali per le applicazioni di grande diametro.

Benefici per la riduzione del peso: Le sezioni a parete più sottili riducono il peso del tubo, i costi di trasporto e i requisiti delle attrezzature di installazione. Abbiamo documentato un risparmio di peso di 30-50% in applicazioni ad alta pressione rispetto alle alternative convenzionali di grado B.

Margini di sicurezza migliorati: Le proprietà meccaniche superiori offrono maggiori fattori di sicurezza per le applicazioni critiche. Livelli di tenacità più elevati riducono il rischio di modalità di rottura fragile che possono portare a incidenti catastrofici.

Durata prolungata: La maggiore resistenza alla corrosione e le prestazioni di fatica contribuiscono a prolungare la durata di vita del sistema. La riduzione dei requisiti di manutenzione e la maggiore affidabilità consentono di risparmiare sui costi operativi per tutta la durata del sistema.

Efficienza costruttiva: Nonostante le sfide di saldatura con gradi più elevati, l'efficienza complessiva della costruzione spesso migliora grazie alla riduzione della movimentazione dei materiali, all'installazione più rapida e alla semplificazione delle strutture di supporto.

Processi di produzione avanzati

La produzione di materiali di grado X richiede processi metallurgici e sistemi di controllo della qualità sofisticati. Le nostre partnership con produttori qualificati ci permettono di conoscere i parametri di processo critici che determinano la qualità del prodotto finale.

Produzione di acciaio: La produzione di acciaio con forno elettrico ad arco produce acciaio pulito con chimica controllata. La raffinazione secondaria, che comprende la metallurgia in siviera e il degasaggio sotto vuoto, rimuove le impurità e omogeneizza la composizione. La colata continua produce billette prive di difetti per le lavorazioni successive.

Trattamento termomeccanico controllato (TMCP): Il TMCP rappresenta il principale progresso produttivo che consente di ottenere proprietà di grado X. Temperature di laminazione, velocità di deformazione e condizioni di raffreddamento controllate producono microstrutture a grana fine con combinazioni ottimali di resistenza e durezza.

Operazioni di trattamento termico: I processi di normalizzazione, raffreddamento controllato o accelerato ottimizzano la microstruttura e le proprietà. Questi trattamenti termici devono essere attentamente controllati per raggiungere i requisiti di specifica e mantenere la stabilità dimensionale.

Produzione di saldatura: I processi ERW e SAW ad alta frequenza producono tubi saldati che soddisfano i requisiti di proprietà dei tubi senza saldatura. I parametri di saldatura avanzati, il trattamento termico e i test assicurano che le proprietà della zona saldata corrispondano alle prestazioni del materiale di base.

Sistemi di garanzia della qualità: I test completi comprendono la verifica chimica, i test sulle proprietà meccaniche, l'ispezione dimensionale e l'esame non distruttivo. Il controllo statistico dei processi monitora la coerenza della produzione e identifica i potenziali problemi di qualità.

Studio di caso sul progetto di espansione del gasdotto di Dubai

Una recente espansione della rete di trasporto del gas naturale di Dubai illustra i vantaggi pratici della selezione di materiali X-grade. Questo progetto richiedeva 280 chilometri di tubazioni da 42 pollici di diametro funzionanti a 1.200 psi.

Specifiche del progetto: La Dubai Petroleum Company ha richiesto l'API 5L X60 PSL 2 con capacità di servizio acido secondo NACE MR0175. Tra i requisiti aggiuntivi figuravano le prove automatiche a ultrasuoni 100%, le prove d'urto a 10°C e i sistemi di rivestimento specifici per l'ambiente desertico.

Motivazione della scelta del materiale: Il grado X60 ha permesso di ottenere uno spessore di parete di 0,375 pollici rispetto ai 0,500 pollici richiesti dal grado B, riducendo i costi dei materiali di circa $12 milioni. La riduzione del peso ha semplificato il trasporto nelle aree urbane e ha ridotto i requisiti delle attrezzature di installazione.

Le sfide della produzione: I requisiti di servizio acido hanno richiesto un controllo chimico avanzato e test sull'idrogeno solforato. La logistica del trasporto nel deserto ha richiesto procedure di imballaggio e manipolazione specializzate per evitare danni durante il programma di fornitura di 45 giorni.

Considerazioni sulla costruzione: I materiali più resistenti hanno richiesto procedure di saldatura modificate e una maggiore qualificazione dei saldatori. Tuttavia, la riduzione della movimentazione dei materiali e la semplificazione della logistica hanno compensato la maggiore complessità della saldatura.

Risultati del progetto: Il progetto è stato completato prima del previsto senza problemi di qualità dei materiali. Il monitoraggio delle prestazioni durante i primi tre anni di funzionamento ha confermato un'eccellente affidabilità del servizio, senza incidenti legati alla pressione.

Impatto economico: I risparmi complessivi sul progetto derivanti dalla scelta dell'X60 hanno superato $18 milioni, tra cui la riduzione dei costi dei materiali, la semplificazione della logistica e l'accelerazione dei tempi di costruzione. Questi risparmi hanno più che compensato il sovrapprezzo di 25% rispetto ai materiali convenzionali.

Domande frequenti

1. Quali fattori determinano la scelta del grado X ottimale per uno specifico progetto di conduttura?

La scelta ottimale del grado X dipende dalla pressione di esercizio, dai fattori di sicurezza, dalle considerazioni economiche e dalle capacità costruttive. In genere eseguiamo studi di ottimizzazione economica confrontando i costi dei materiali, i requisiti di spessore delle pareti e l'impatto della costruzione. I gradi più elevati giustificano il loro costo superiore grazie alla riduzione dello spessore delle pareti, al risparmio di peso e alla migliore capacità del sistema. Tuttavia, la complessità della saldatura e la disponibilità limitata possono favorire gradi inferiori in alcune applicazioni.

2. In che modo i requisiti di saldatura differiscono tra i gradi X e quali procedure speciali sono necessarie?

I gradi X più elevati richiedono procedure di saldatura sempre più sofisticate per mantenere le proprietà meccaniche e prevenire le cricche. X42 e X52 utilizzano in genere procedure standard con un preriscaldamento minimo. X60 e X65 possono richiedere temperature di preriscaldo controllate, limiti di temperatura interpass e trattamento termico post-saldatura. X70 richiede procedure specializzate, tra cui velocità di raffreddamento controllate e test avanzati. Tutti i gradi X beneficiano di processi di saldatura a basso contenuto di idrogeno e di saldatori qualificati.

3. I materiali di grado X possono essere utilizzati in modo intercambiabile con gli equivalenti internazionali come la ISO 3183?

Mentre i livelli di resistenza possono allinearsi, la sostituzione diretta richiede un'attenta verifica dei requisiti chimici, di prova e di produzione. L'ISO 3183 e l'API 5L hanno armonizzato molti requisiti, ma rimangono sottili differenze in aree come le temperature delle prove d'impatto, il contenuto massimo di carbonio e le specifiche delle condizioni di consegna. Si raccomanda una valutazione ingegneristica formale prima di sostituire materiali equivalenti in applicazioni critiche.

4. Quali prove aggiuntive sono necessarie per i materiali di grado X nelle applicazioni per servizi acidi?

Le applicazioni per servizi acidi richiedono la conformità agli standard NACE MR0175/ISO 15156, oltre ai requisiti API 5L. Ciò include limiti di durezza (in genere 22 HRC al massimo), test di criccatura indotta da idrogeno (HIC) e test di criccatura da stress da solfuro (SSC). Può essere richiesto un controllo chimico avanzato per limitare il contenuto di zolfo, fosforo e carbonio. Alcune applicazioni richiedono prove di criccatura a gradini (SWC) e trattamenti termici specifici.

5. Come cambiano i requisiti di trasporto e movimentazione per i materiali di grado X più elevato?

I gradi X più elevati richiedono una manipolazione più attenta per evitare danni che potrebbero compromettere le prestazioni. Lo spessore ridotto delle pareti rende i tubi più suscettibili a problemi di ammaccatura e ovalizzazione durante il trasporto. Le procedure di carico, le disposizioni di blocco e le attrezzature di scarico devono tenere conto delle diverse caratteristiche strutturali. La movimentazione in condizioni di freddo richiede ulteriori precauzioni per prevenire la frattura fragile. Le procedure di stoccaggio devono proteggere dalla corrosione e dai danni meccanici che potrebbero compromettere le proprietà del materiale.

Riferimenti autorevoli

- Standard API per le condutture - Portale ufficiale degli standard per le condutture dell'American Petroleum Institute

- ISO 3183:2019 - Industrie del petrolio e del gas naturale - Sistemi di trasporto in tubazioni

- ASME B31.4 - Sistemi di trasporto in tubazioni per liquidi e fanghi

- NACE MR0175/ISO 15156 - Materiali per l'impiego in ambienti contenenti H2S

- Wikipedia - Sviluppo della tecnologia e degli standard per il trasporto in condotta