L'acciaio non ha un'unica temperatura di fusione; a seconda della composizione e della microstruttura la sua solido-liquido La finestra di solito è compresa all'incirca tra ≈1.370 °C e ≈1.530 °C (2.500-2.800 °F) per i più comuni acciai al carbonio e inossidabili. Il ferro puro fonde a circa 1.538 °C (2.800 °F)e gli elementi di lega, il contenuto di carbonio e la storia della lavorazione spostano le temperature esatte; per questo gli ingegneri usano intervalli di fusione (da solidus a liquidus) piuttosto che una singola temperatura fissa quando si progettano processi di fusione, colata e saldatura.

Cosa significa "punto di fusione" per gli acciai: solidus vs liquidus

I metalli che sono leghe, come l'acciaio, di solito non passano istantaneamente da solido a liquido a una sola temperatura. Invece c'è:

-

Solidus - la temperatura alla quale compare il primo liquido al riscaldamento.

-

Liquidus - la temperatura alla quale l'ultimo solido si scioglie e la lega diventa completamente liquida.

Tra queste due temperature il materiale esiste come una miscela di fasi solide e liquide. Per molti acciai, la fase solida e quella liquida sono separate da decine o centinaia di gradi, a seconda della composizione. intervallo di fusione piuttosto che un singolo valore. Il diagramma di fase Fe-C (ferro-carbonio) è la mappa fondamentale per comprendere queste transizioni negli acciai contenenti carbonio.

Ferro puro e acciai commerciali: numeri di riferimento

-

Ferro puro: punto di fusione comunemente citato ≈ 1.538 °C (2.800 °F). Questo è l'ancoraggio di riferimento per gli acciai.

-

Acciai al carbonioI tipici intervalli di fusione completa per gli acciai dolci e ad alto tenore di carbonio sono all'incirca i seguenti 1.370-1.540 °C (2.500-2.800 °F)Il carbonio più elevato tende ad allargare e ad abbassare leggermente il solidus in alcune composizioni, mentre alza il liquidus in altre, a causa delle complesse reazioni Fe-C.

-

Acciai inossidabiliA seconda della qualità, gli acciai inossidabili fondono tipicamente in un intervallo vicino a 1.375-1.510 °C (2.507-2.770 °F)I gradi austenitici, come il 304 e il 316, hanno comunemente valori di liquidità compresi tra 1.400 e 1.450 °C, ma con differenze da grado a grado.

Considerare la fusione dell'acciaio come una gamma; utilizzare le schede tecniche specifiche del grado quando si pianifica il lavoro di fusione, colata o trattamento termico.

Come il carbonio modifica il comportamento di fusione (relazioni di fase Fe-C)

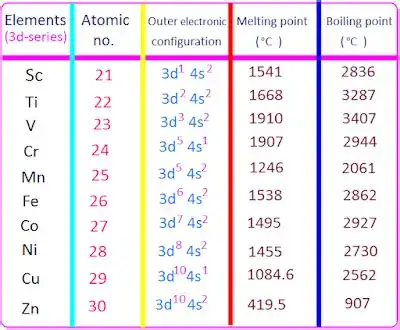

Il carbonio altera profondamente la mappa delle fasi e il comportamento di fusione del ferro. Punti chiave:

-

Il carbonio abbassa la temperatura di fusione del liquido ricco di ferro rispetto a quella del ferro puro in determinate finestre di composizione e crea eutettico/eutettoide caratteristiche nel diagramma Fe-C. L'ampiamente utilizzato eutettico (ledeburite) si verifica in prossimità di ~4,3 wt% C a ≈1.147 °C per i sistemi metastabili; la eutettoide (formazione di perlite) si trova a ≈0,76 wt% C e ≈727 °C (un fenomeno diverso). Queste caratteristiche spiegano perché le ghise e le leghe ipereutettiche solidificano in modo diverso dall'acciaio.

-

Per gli acciai tipici (0,02-2,0 wt% C), la separazione solidus/liquidus cresce con il carbonio e con alcune aggiunte di lega; il flusso di calore durante la fusione/solidificazione dipende quindi dalla composizione.

Effetto dei comuni elementi di lega sul punto di fusione

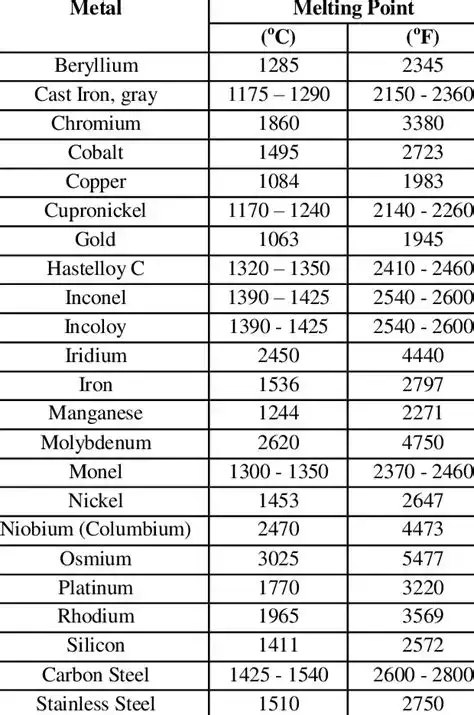

Gli elementi di lega spostano il solidus e il liquidus in direzioni ed entità diverse. Di seguito è riportata una tabella compatta che riassume i tipici effetti qualitativi.

Tabella 1 - Tipica influenza degli elementi di lega sul comportamento di fusione dell'acciaio

| Elemento | Ruolo tipico nell'acciaio | Effetto sul punto di fusione (qualitativo) |

|---|---|---|

| Carbonio (C) | Indurimento principale interstiziale | Altera il solidus/liquidus; può ampliare l'intervallo di fusione; effetto complesso che dipende da wt% |

| Cromo (Cr) | Resistenza alla corrosione, metallo duro | Spesso aumenta leggermente il liquidus; può ampliare l'intervallo di fusione. |

| Nichel (Ni) | Stabilizza l'austenite, migliora la tenacità | Tende a inferiore solidus/liquidus modesto in molte leghe inossidabili |

| Manganese (Mn) | Rinforzante, disossidante | Piccolo abbassamento della temperatura di fusione; se eccessivo, forma composti bassofondenti. |

| Silicio (Si) | Disossidante, forza | Abbassa leggermente la fusione; favorisce la fluidità della colata. |

| Molibdeno (Mo) | Resistenza alle alte temperature | Aumenta il comportamento di fusione della matrice; forma carburi ad alta fusione |

| Vanadio (V), titanio (Ti) | Raffinazione dei grani, formatori di carburo | Complesso: può formare carburi ad alta fusione che influenzano localmente il solidus/liquidus |

(Nota: gli spostamenti quantitativi richiedono calcoli termodinamici; per le previsioni esatte, utilizzare le banche dati termochimiche o CALPHAD).

Nota pratica fondamentale: le combinazioni di elementi non sono additive; le interazioni (ad esempio, Cr+Ni negli acciai inossidabili) possono produrre spostamenti non lineari.

Intervalli di fusione tipici per le famiglie di acciaio più comuni (tabelle)

Di seguito sono riportate tabelle di riferimento pratiche e di facile comprensione per gli ingegneri, tratte da schede tecniche metallurgiche e da compilazioni di settore (da usare come guida; verificare sempre le schede tecniche dei fornitori per il controllo dei processi critici).

Tabella 2 - Intervalli di fusione rappresentativi per gli acciai comuni

| Famiglia di acciaio / Grado | Solidus tipico → liquidus (°C) | Tipico °F |

|---|---|---|

| Ferro puro (Fe) | 1.538 (punto singolo) | 2,800 |

| Acciaio a basso tenore di carbonio (dolce) (≈0,05-0,25% C) | ≈1,420 → 1,470 | 2,588 → 2,678 |

| Acciaio a medio tenore di carbonio (≈0,25-0,60% C) | ≈1,430 → 1,490 | 2,606 → 2,714 |

| Acciaio ad alto tenore di carbonio (≈0,60-1,2% C) | ≈1,400 → 1,540 | 2,552 → 2,804 |

| Acciaio inossidabile austenitico (304) | ≈1,400 → 1,450 | 2,552 → 2,642 |

| Acciaio inossidabile austenitico (316) | ≈1,375 → 1,400 | 2,507 → 2,552 |

| Inox ferritico (430 / 410) | ≈1,425 → 1,510 | 2,597 → 2,750 |

| Acciai per utensili (varia molto) | 1.350 → 1.550 (a seconda della lega) | 2,462 → 2,822 |

Come si misurano i punti di fusione in laboratorio

Tecniche di laboratorio comuni:

-

Calorimetria differenziale a scansione (DSC) - misura il flusso di calore e individua i cambiamenti di fase (picchi di solidus e liquidus).

-

Analisi termica differenziale (DTA) - principio simile; registra i picchi endotermici durante la fusione.

-

Microscopia ad alta temperatura - registra visivamente l'inizio della fusione.

-

Apparecchiatura per il punto di fusione e pirometria - per le leghe ad alta temperatura, si utilizzano pirometri ottici e termocoppie in atmosfera controllata.

-

Calphad/modellazione termodinamica - predice i confini di fase dalla composizione, spesso utilizzata per generare solidus/liquidus per leghe complesse.

La misurazione richiede un attento controllo dell'atmosfera (vuoto o gas inerte) perché l'ossidazione altera il comportamento osservato; anche le dimensioni del campione e la velocità di riscaldamento influenzano gli intervalli di fusione apparenti.

Fusione industriale: forni e controllo della temperatura

L'acciaio viene fuso e raffinato in diversi tipi di forno, ognuno dei quali ha implicazioni in termini di temperatura/atmosfera:

-

Forni elettrici ad arco (EAF) - flessibile, ad alta potenza; utilizzato per la rifusione degli scarti e il controllo delle leghe. Ideale per acciai speciali e fusioni di piccoli lotti.

-

Forni a induzione - pulito, efficiente per i piccoli riscaldamenti; buon controllo della temperatura e della miscelazione.

-

Forno ad ossigeno di base (BOF) - converte il metallo caldo dell'altoforno in acciaio; opera con un flusso termico molto elevato ma ha obiettivi di processo diversi (rimozione del carbonio).

-

Cupola - antico forno per la fusione del ferro; utilizzato soprattutto per la ghisa, non per la moderna siderurgia.

Gli operatori mirano a riscaldare al di sopra del liquido per la colata, ma controllano il surriscaldamento del bagno (gradi sopra il liquido) per regolare la fluidità, l'evoluzione dei gas e la cinetica di solidificazione. I refrattari, l'atmosfera del forno e la pratica di disossidazione influenzano fortemente la pulizia della fusione e il comportamento apparente della fusione.

Saldatura, brasatura, forgiatura: quali sono le temperature importanti

Per la fabbricazione, il intervallo di fusione è meno importante di stato solido temperature di trasformazione e temperature di lavoro sicure:

-

SaldaturaLa saldatura fonde il materiale locale; le temperature di saldatura effettive superano il liquido locale, ma l'integrità delle saldature dipende dalla chimica della pozza, dalla diluizione e dalla velocità di raffreddamento. Evitare la liquefazione locale nelle zone termicamente interessate (ZTA) è una preoccupazione fondamentale.

-

Brasatura/saldaturaUtilizzare metalli d'apporto con punti di fusione inferiori al solido dell'acciaio per unire senza fondere il metallo di base.

-

ForgiaturaLa forgiatura a caldo avviene ben al di sotto del punto di fusione ma al di sopra degli intervalli di ricristallizzazione (ad esempio, l'intervallo di austenitizzazione). Per gli acciai, le temperature di forgiatura variano tipicamente da ~900-1.250 °C a seconda della qualità.

Comportamento dei materiali in prossimità della fusione: resistenza, ossidazione e microstruttura

Avvicinandosi alla regione di fusione, la resistenza meccanica dell'acciaio diminuisce rapidamente; l'ossidazione superficiale e l'incrostazione accelerano; i carburi e gli altri precipitati possono dissolversi o ingrossarsi. Negli acciai inossidabili, le pellicole protettive di ossido si rompono a temperature elevate; per molte applicazioni limiti di temperatura di servizio sono impostate molto al di sotto della fusione per preservare le proprietà meccaniche e di corrosione. La BSSA e le schede tecniche dei produttori forniscono le temperature massime di servizio continuo raccomandate, distinte dalle temperature di fusione.

Standard, metodi di prova e controllo di qualità

Gli standard e i riferimenti rilevanti per le prove e le specifiche includono:

-

ASTM standard per l'analisi chimica e le prove di fusione (vedere gli standard ASTM per l'analisi dell'acciaio e le prove sui lingotti).

-

ISO norme che riguardano la classificazione e il collaudo dell'acciaio.

-

Manuale ASM e i capitoli tecnici riguardano la fusione, i forni e i processi di trattamento termico. I laboratori metallurgici pratici utilizzano termocoppie calibrate, atmosfere inerti e materiali di riferimento standard (SRM) quando riportano i dati di fusione/solidus/liquidus.

Note pratiche per la fusione, il riciclaggio e la sicurezza

-

ColataScegliere con cura il surriscaldamento della massa: un valore troppo basso causa una scarsa fluidità, mentre un valore troppo alto aumenta il prelievo di gas e l'usura del refrattario. Gli inoculanti e i flussanti aiutano a controllare la solidificazione.

-

Riciclaggio (fusione di rottami): la composizione varia; il controllo degli elementi di disturbo (Cu, Sn, P) è più importante di piccoli spostamenti del punto di fusione.

-

SicurezzaLa fusione dell'acciaio comporta rischi di metallo fuso, scorie/spruzzi di metallo e calore radiante estremo. Utilizzare DPI adeguati, monitoraggio continuo della temperatura e controllo dei gas.

Utile tabella di conversione rapida (°C ↔ °F)

Tabella 3 - Conversioni selezionate

| °C | °F |

|---|---|

| 1,350 °C | 2,462 °F |

| 1,375 °C | 2,507 °F |

| 1,400 °C | 2,552 °F |

| 1,425 °C | 2,597 °F |

| 1,450 °C | 2,642 °F |

| 1,475 °C | 2,687 °F |

| 1,500 °C | 2,732 °F |

| 1,525 °C | 2,777 °F |

| 1,538 °C | 2.800 °F (Fe puro) |

Domande frequenti

-

Q: A quale temperatura si scioglie l'acciaio?

A: Dipende dal grado, gli intervalli comuni sono ≈1.370-1.530 °C (2.500-2.800 °F). Per i valori esatti di solidus/liquidus, utilizzare la scheda tecnica del grado specifico. -

Q: Il carbonio aumenta o abbassa il punto di fusione dell'acciaio?

A: Il carbonio modifica le relazioni di fase Fe-C: può sia abbassare parti del comportamento di fusione che ampliare l'intervallo di fusione a seconda della concentrazione e delle fasi vicine. -

Q: L'acciaio inossidabile è più fondente dell'acciaio al carbonio?

A: Non in modo uniforme: molti tipi di acciaio inossidabile fondono in una finestra simile a quella degli acciai al carbonio, anche se alcuni tipi specifici differiscono (ad esempio, 304 ~1.400-1.450 °C, 316 leggermente inferiore). -

Q: Perché gli intervalli (solidus-liquidus) sono importanti per la colata?

A: L'intervallo definisce la zona molliccia in cui si verificano l'alimentazione e la porosità da ritiro: per progettare riser e gating è necessario conoscerlo. -

Q: Si può fondere l'acciaio in una fucina da giardino?

A: Per ottenere e gestire in sicurezza l'acciaio completamente fuso sono necessari forni industriali e sistemi di sicurezza rigorosi; le fucine da cortile non sono adatte a operazioni di fusione completa. -

Q: In che modo impurità come lo zolfo o il fosforo influiscono sulla fusione?

A: Tendono a formare composti a bassa fusione o fasi di infragilimento e possono abbassare le temperature di fusione locali, causando a volte un'accorciamento a caldo. -

Q: I tassi di riscaldamento delle misure modificano la fusione osservata?

A: Sì: un riscaldamento più rapido può spostare le temperature di insorgenza osservate; i tassi standardizzati forniscono valori di laboratorio riproducibili. -

Q: Il punto di fusione coincide con la temperatura massima di servizio?

A: No, le temperature di servizio sono molto più basse perché la forza del materiale, la resistenza all'ossidazione e il creep limitano le temperature utilizzabili ben al di sotto della fusione. -

Q: Qual è il forno migliore per fondere gli acciai legati?

A: I forni elettrici ad arco e a induzione sono comunemente utilizzati; la scelta dipende dalle esigenze di scala, energia e controllo. -

Q: Dove trovare il solidus/liquidus esatto per una lega personalizzata?

A: Utilizzare un software termodinamico (CALPHAD), consultare le schede tecniche dei produttori o effettuare le misure tramite DSC/DTA in un laboratorio con atmosfera controllata.

Riassunto finale

Il "punto di fusione" dell'acciaio è un intervallo pratico determinato dalla chimica delle leghe e dagli equilibri di fase. Utilizzate i dati specifici del grado e le misure di qualità controllata quando le temperature precise sono importanti. Per il lavoro di ingegneria di tutti i giorni, ricordate la banda tipica 1,370-1,530 °Cconsultare le schede tecniche dei fornitori per conoscere l'esatto solidus/liquidus e progettare i processi (fusione, colata, saldatura) in base al comportamento del materiale, non a una singola temperatura.

Riferimenti autorevoli

- NIST Chemistry WebBook - Dati di riferimento sul ferro (Fe) (dati sul punto di fusione)

- Manuale ASM - Capitolo sulla fusione (Manuale delle fusioni in acciaio / ASM International)

- British Stainless Steel Association - Intervallo di temperatura di fusione per gli acciai inossidabili

- PubChem / NCBI - Sintesi dei composti del ferro (Fe) (punto di fusione e dati di riferimento)