La corrosione galvanica provoca una corrosione preferenziale dell'alluminio quando è collegato elettricamente all'acciaio inossidabile in un ambiente conduttivo; questo rischio aumenta quando l'elettrolita contiene cloruri, quando l'area dell'alluminio è piccola rispetto a quella dell'acciaio inossidabile o quando esistono fessure e rivestimenti scadenti. Un'adeguata selezione dei materiali, l'isolamento elettrico, i rivestimenti protettivi, un'attenta progettazione dei giunti e l'adesione a standard di prova riconosciuti possono ridurre drasticamente la probabilità e i costi di assistenza.

L'elettrochimica fondamentale alla base della corrosione galvanica

La corrosione galvanica si verifica quando due metalli dissimili formano un circuito elettrico attraverso un elettrolita. In questo circuito un metallo diventa l'anodo e perde ioni metallici, mentre l'altro diventa il catodo e rimane protetto. La direzione dell'attacco dipende dal potenziale elettrochimico relativo di ciascun metallo nell'ambiente in questione. Quando l'alluminio entra in contatto con l'acciaio inossidabile, l'alluminio si trova normalmente a un potenziale più negativo; quindi diventa l'anodo e si corrode. La corrente di corrosione e la conseguente perdita di massa dipendono dalla differenza di potenziale, dalla conducibilità dell'elettrolita e dal rapporto tra superficie esposta del catodo e dell'anodo.

Dove appaiono gli abbinamenti acciaio inox + alluminio nell'industria

Gli abbinamenti più comuni includono:

-

Ferramenta marina: raccordi per lo scafo in alluminio con sartiame o elementi di fissaggio in acciaio inox.

-

Trasporto: pannelli della carrozzeria del veicolo (alluminio) e staffe o bulloni inossidabili.

-

Facciate architettoniche: componenti di facciata continua in alluminio uniti a telai di elementi inossidabili.

-

Custodie per l'elettronica: custodie in alluminio con connettori inossidabili.

-

Piattaforme offshore e supporti per le energie rinnovabili.

In ogni caso, la bagnatura con acqua di mare, condensa o sali antighiaccio aumenta il rischio. La guida pratica deve quindi tenere conto dell'ambiente, del ciclo di funzionamento e del potenziale galvanico.

Fattori ambientali che modificano il profilo di rischio

I principali driver ambientali:

-

Chimica degli elettroliti: le soluzioni ricche di cloruri (acqua di mare, sale antighiaccio) aumentano la conduttività e determinano correnti di corrosione più elevate.

-

Temperatura: le temperature elevate spesso aumentano le velocità di reazione alla corrosione e possono modificare i potenziali relativi.

-

Aerazione e flusso: la concentrazione di ossigeno e la portata influenzano la formazione e la rottura delle pellicole protettive di ossido sull'alluminio; le fessure a basso contenuto di ossigeno possono produrre un forte attacco localizzato.

-

pH e inquinanti: condizioni acide o alcaline spostano i potenziali e modificano le fasi stabili della lega.

-

Tempo di bagnatura: periodi più lunghi con presenza di elettrolita producono maggiori danni cumulativi.

Nel valutare un progetto, quantificate questi parametri piuttosto che affidarvi all'euristica.

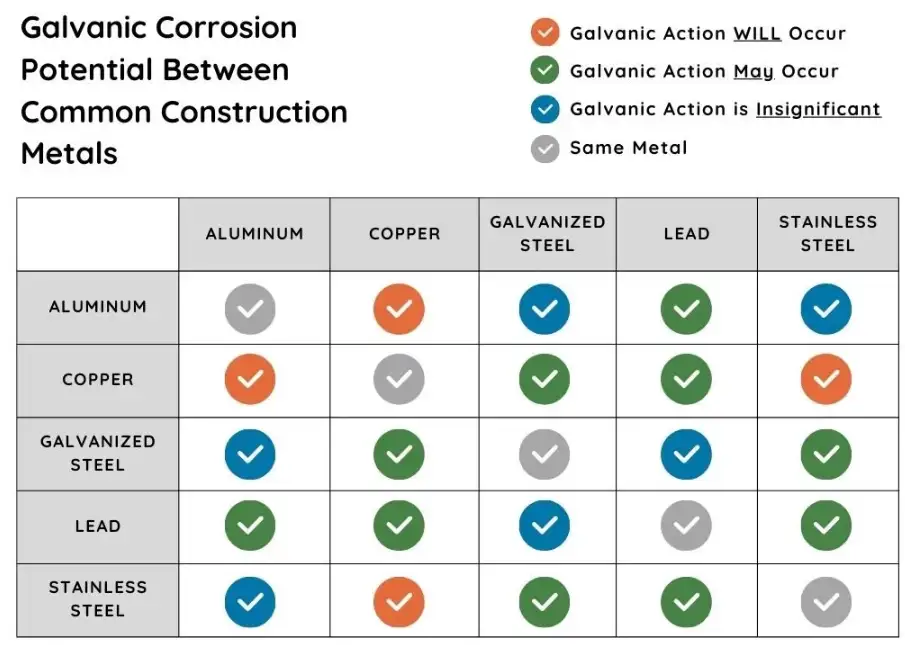

La serie galvanica e l'effetto area

La serie galvanica classifica i metalli in base al loro potenziale elettrochimico in un determinato ambiente (di solito l'acqua di mare, come riferimento comune). Le leghe di alluminio sono significativamente più attive (meno nobili) dei tipici acciai inossidabili; questa differenza produce una tensione motrice per la corrente galvanica. L'effetto del rapporto d'area moltiplica i danni: un piccolo anodo di alluminio accoppiato a un grande catodo di acciaio inossidabile subirà una densità di corrente molto più elevata e una corrosione più rapida rispetto a una grande area di alluminio accoppiata a una piccola area di acciaio inossidabile. Gli ingegneri devono valutare sia la differenza di potenziale che il rapporto di area esposta quando prevedono la durata.

Modalità di guasto pratiche ed esempi reali

Manifestazioni comuni:

-

Assottigliamento uniforme dell'alluminio in prossimità dei punti di contatto con gli elementi di fissaggio inossidabili.

-

Corrosione interstiziale nei giunti, dove l'umidità intrappolata rompe gli strati di ossido.

-

Pitting ed esfoliazione su pannelli ad alta sollecitazione in ambienti marini.

-

Allentamento dell'elemento di fissaggio dovuto all'accumulo di prodotti corrosivi o alla perdita di sezione.

Casi di studio nei registri di manutenzione marittima e nelle pubblicazioni sulla corrosione mostrano che i raccordi dello scafo in alluminio si guastano nel giro di pochi mesi se accoppiati in modo improprio a raccordi inossidabili in zone di spruzzi regolari di acqua di mare.

Standard, metodi di prova e interpretazione dei risultati

Un solido programma di controllo della corrosione si avvale di standard riconosciuti per vagliare materiali e rivestimenti, per simulare le condizioni di servizio e per quantificare la suscettibilità.

Standard e pratiche chiave:

-

ASTM G71 - test di corrosione galvanica in condizioni controllate di laboratorio; fornisce protocolli per misurare la corrente e il potenziale galvanico tra metalli accoppiati.

-

ASTM G1, G31, G46 - preparazione dei campioni, test di immersione e valutazione della corrosione per vaiolatura e interstiziale.

-

ISO 8057 (2024) - procedure elettrochimiche per la determinazione dei tassi di corrosione galvanica in assemblaggi con rivestimenti protettivi; rilevanti per le combinazioni alluminio rivestito/acciaio.

-

Sviluppo della serie galvanica - L'ASTM e gli enti industriali raccomandano di ricavare una serie galvanica in base alle condizioni ambientali specifiche dell'applicazione, piuttosto che affidarsi esclusivamente a tabelle generiche.

Regole di interpretazione:

-

Eseguire i test in elettroliti rappresentativi (concentrazione salina, temperatura, flusso).

-

Riportare sia la differenza di potenziale che la densità di corrente galvanica.

-

Includere scenari di rapporto di superficie che riflettano gli assembramenti probabili.

-

Considerare test di esposizione a lungo termine piuttosto che solo uno screening accelerato.

Principi di progettazione per evitare l'attacco galvanico

Una buona progettazione riduce il contatto elettrico, riduce l'accesso all'elettrolito ed evita l'accoppiamento piccolo anodo/grande catodo.

Regole pratiche:

-

Se possibile, tenere insieme metalli simili.

-

Se è necessario utilizzare metalli misti, posizionare il metallo più nobile in un punto in cui l'esposizione all'elettrolita è limitata, oppure aumentare l'area anodica per ridurre la densità di corrente.

-

Isolare elettricamente le interfacce utilizzando barriere non conduttive (guarnizioni, rondelle di nylon, manicotti in polimero) quando il trasferimento del carico lo consente.

-

Evitare le fessure che intrappolano l'umidità; provvedere al drenaggio e alla ventilazione.

-

Utilizzare rivestimenti sulla superficie anodica dell'alluminio che forniscano una protezione barriera duratura; assicurare la continuità del rivestimento sotto gli elementi di fissaggio.

-

Utilizzare elementi di fissaggio la cui metallurgia e finitura superficiale abbiano dimostrato la compatibilità con la specifica lega di alluminio nell'ambiente di destinazione.

Questi principi sono coerenti con le raccomandazioni pubblicate dall'industria per ridurre al minimo il contatto tra metalli dissimili nella pratica marina e architettonica.

Tecniche di mitigazione

Questa sezione elenca le opzioni di mitigazione, i benefici, i limiti e le note di implementazione.

Trattamenti di superficie e rivestimenti

-

Rivestimenti di conversione (ad esempio, cromati, alternative non cromate)Migliorare l'adesione della vernice e fornire una protezione sacrificale all'alluminio. Garantire la conformità ambientale alle restrizioni sui cromati.

-

Primer e finiture organicheI sistemi epossidici o poliuretanici ad alte prestazioni riducono l'ingresso di umidità. La continuità del rivestimento intorno agli elementi di fissaggio è fondamentale.

-

Anodizzazione (per alluminio)L'alluminio anodizzato che viene abraso meccanicamente in prossimità dei punti di contatto con l'acciaio inossidabile può comunque corrodersi.

La scelta del rivestimento deve essere convalidata da test di immersione e corrosione ciclica ASTM/ISO.

Isolamento elettrico

-

Rondelle in nylon o PTFE, manicotti in polimero, giunti in resinaL'isolamento semplice e a basso costo spesso risolve il problema per le connessioni statiche.

-

Attenzione al design: l'isolamento può intrappolare l'umidità se non è stato studiato nei dettagli; preferire progetti che consentano il drenaggio.

Scelte di fissaggio

-

Usare accoppiamenti di leghe e elementi di fissaggio compatibiliAlcuni tipi di acciaio inossidabile (ad es. duplex o high-moly) possono avere prestazioni diverse; in molti casi l'uso di elementi di fissaggio in lega di alluminio o di elementi di fissaggio inossidabili rivestiti riduce il rischio.

-

Utilizzare rondelle/anodi sacrificali in zinco o alluminio nei raccordi marini dove l'isolamento non è praticabile.

Protezione catodica e anodi sacrificali

-

Anodi sacrificali (zinco, alluminio, magnesio)comunemente utilizzato su scafi e strutture offshore per proteggere gruppi di grandi dimensioni. Efficace se correttamente dimensionato e mantenuto.

-

Sistemi a corrente impressa: adatti a grandi strutture interrate o sommerse, ma richiedono monitoraggio e manutenzione.

Igiene e manutenzione del progetto

-

Evitare di intrappolare i sali su superfici orizzontali.

-

Programmare le ispezioni concentrandosi sui campi di fissaggio e sui giunti.

-

Rivestimenti per ritocchi tempestivamente dopo il danno.

Per tutte le opzioni di mitigazione, quantificare i guadagni previsti per la durata di vita con prove di laboratorio o sul campo piuttosto che affidarsi a regole empiriche.

Ispezione, manutenzione, riparazione e pianificazione del ciclo di vita

Un piano del ciclo di vita dovrebbe includere:

-

Registrazione delle condizioni di base al momento dell'installazione.

-

Ispezioni programmate incentrate sulle giunzioni ad alto rischio e registrazione dei tassi di corrosione, se possibile.

-

Valutazione non distruttiva per elementi di fissaggio e pannelli sottili (spessore ultrasonico, correnti parassite).

-

Un protocollo di riparazione: rimuovere i prodotti di corrosione, verificare l'integrità del substrato, selezionare i materiali di riparazione compatibili e rivestire con sistemi convalidati.

-

Criteri di sostituzione: quando la perdita di sezione trasversale riduce la capacità strutturale al di sotto dei margini di sicurezza.

Documentare i risultati e aggiornare gli standard di progettazione per i progetti futuri. I dati storici mostrano spesso che i primi segni visivi in prossimità delle giunzioni acciaio/alluminio predicono un successivo rapido degrado.

Tabelle comparative

Tabella 1 - Intervalli tipici di potenziale galvanico in acqua di mare (selezionati)

| Materiale | Potenziale tipico vs Ag/AgCl (V) | Comportamento tipico se accoppiato con acciaio inossidabile |

|---|---|---|

| Leghe di alluminio | Da -1,1 a -0,75 | Fortemente anodico; si corrode se accoppiato all'inossidabile in elettrolita. |

| Acciai inossidabili (passivi) | da -0,50 a -0,30 | Catodico rispetto all'alluminio in acqua di mare; rimane protetto. |

| Leghe di rame | da -0,30 a -0,10 | Comportamento simile a quello dell'inossidabile; accoppiamento meno severo con l'SS, ma può comunque causare un attacco di alluminio. |

| Zinco (sacrificale) | Da -1,0 a -0,9 | Anodico; usato intenzionalmente come anodo sacrificale. |

Tabella 2 - Matrice dei metodi di mitigazione

| Metodo | Facilità di implementazione | Costo tipico | Efficacia (ambienti marini) | Note |

|---|---|---|---|---|

| Isolamento elettrico (rondelle/maniche) | Alto | Basso | Alto se dettagliato correttamente | Attenzione all'umidità intrappolata |

| Sistema di rivestimento su alluminio | Medio | Medio | Alto | Deve essere continuo; convalidare con test ciclici. |

| Anodizzazione + sigillatura | Medio | Medio | Medio-alto | Buono per alcune leghe; i danni meccanici ne riducono i benefici |

| Sistema di anodi sacrificali | Basso | Medio-basso | Alto (per strutture sommerse) | Richiede manutenzione |

| Utilizzo di elementi di fissaggio in alluminio o placcati | Alto | Medio-basso | Medio | Considerare le proprietà meccaniche e i compromessi galvanici |

Tabella 3 - Lista di controllo per la selezione dei dispositivi di fissaggio

| Considerazione | Raccomandazione |

|---|---|

| Utilizzare l'ambiente | Per quanto riguarda gli spruzzi o l'acqua di mare, evitare i dispositivi di fissaggio inossidabili nudi su alluminio nudo, a meno che non siano isolati. |

| Rivestimento sotto la testa | Applicare un rivestimento o una rondella non conduttiva per separare i metalli. |

| Bloccaggio della filettatura | Preferire il bloccaggio meccanico non conduttivo piuttosto che gli adesivi conduttivi che possono creare ponti con i metalli. |

| Torcitura | Evitate di applicare coppie di serraggio eccessive, che abradono i rivestimenti e rompono il film anodico. |

Domande frequenti

D1: L'acciaio inossidabile e l'alluminio possono essere utilizzati insieme in applicazioni esterne?

Sì, possono essere utilizzati insieme se vengono applicati l'isolamento, i rivestimenti o la protezione sacrificale specificati e se l'assemblaggio è progettato in modo da evitare rapporti tra aree piccole di alluminio e grandi di acciaio e l'umidità intrappolata.

D2: Quale tipo di acciaio inossidabile è più sicuro da abbinare all'alluminio?

Nessun grado inossidabile è garantito come sicuro; la scelta dipende dall'ambiente e dalla lega. La chiave è il controllo del contatto elettrico e dell'accesso all'elettrolita, piuttosto che affidarsi esclusivamente alla chimica dell'inossidabile. Testate gli accoppiamenti reali in condizioni di servizio simulate.

D3: Gli elementi di fissaggio inossidabili placcati risolvono il problema?

La placcatura può essere utile se fornisce una barriera isolante e duratura; tuttavia, una placcatura sottile o danneggiata può cedere e creare siti di corrosione concentrati. Utilizzare rivestimenti spessi e comprovati e verificarli con test ciclici.

D4: La verniciatura di entrambi i metalli arresta la corrosione galvanica?

Un rivestimento continuo e intatto su entrambi i metalli riduce notevolmente il rischio. Le perforazioni, i bordi danneggiati o la copertura incompleta intorno agli elementi di fissaggio riducono la protezione e possono concentrare gli attacchi.

D5: Quanto è importante il rapporto di superficie?

Molto importante. Un piccolo anodo di alluminio esposto a un grande catodo di acciaio inossidabile può subire un'alta densità di corrente e una rapida perdita. Mantenere rapporti d'area conservativi e progetti di test in cui è inevitabile un'elevata esposizione del catodo/anodo.

D6: L'alluminio anodizzato è sicuro con l'acciaio inossidabile?

L'anodizzazione migliora la resistenza alla barriera. Tuttavia, danni meccanici o aree abrase in prossimità dei punti di contatto inossidabili consentono ancora l'azione galvanica. Utilizzare sigillature e isolamenti per i giunti critici.

D7: Le rondelle polimeriche sono una soluzione a lungo termine?

Sono efficaci quando sono esposti a carichi prevedibili e gli agenti atmosferici sono limitati. Verificare la resistenza ai raggi UV, allo scorrimento e agli agenti chimici del polimero nell'ambiente previsto. Progettare per il drenaggio.

D8: Devo usare anodi sacrificali sull'alluminio architettonico?

Gli anodi sacrificali sono tipicamente utilizzati in applicazioni marine/sommerse piuttosto che in elementi architettonici esposti. Per gli edifici si preferiscono rivestimenti e isolamenti.

D9: Come devo testare il mio impianto?

Seguire i metodi di prova ASTM per l'accoppiamento galvanico e le prove di immersione, eseguire cicli di spruzzatura di sale e di bagnato/asciutto corrispondenti alle condizioni di servizio previste e misurare le correnti galvaniche e la perdita di massa.

Q10: Chi devo consultare per i sistemi complessi?

Gli ingegneri della corrosione, gli specialisti dei rivestimenti e le organizzazioni esperte in studi sulla corrosione marina (laboratori indipendenti, società di classificazione) dovrebbero convalidare i progetti utilizzando test basati su standard.

Lista di controllo per l'implementazione per gli ingegneri

-

Mappare tutti i punti di contatto in metallo dissimile.

-

Determinare l'esposizione ambientale (chimica dell'elettrolita, tempo di bagnatura, temperatura).

-

Calcolare i rapporti di area catodo/anodo per il caso peggiore di assemblaggio.

-

Scegliere rivestimenti e materiali di isolamento che resistano alle condizioni di servizio locali.

-

Eseguire test ASTM/ISO per modellare i cicli elettrolitici e termici di servizio.

-

Creare intervalli di ispezione basati sui tassi di corrosione previsti.

-

Registrare i dati sul campo, quindi affinare le scelte dei materiali per la successiva iterazione del progetto.

Sintesi della chiusura

L'alluminio è generalmente l'elemento sacrificale quando tocca l'acciaio inossidabile in condizioni di conduzione. Questo fatto fondamentale deve influenzare la scelta dei materiali, la progettazione dei giunti e la pianificazione della manutenzione. Gli ingegneri non devono affidarsi solo ai grafici disponibili sul mercato, ma devono selezionare condizioni di prova che riproducano l'esposizione reale, progettare l'isolamento o i rivestimenti e programmare programmi di ispezione adeguati all'ambiente. Se attuate correttamente, queste misure trasformano un accoppiamento intrinsecamente rischioso in un assemblaggio affidabile e di lunga durata.

Riferimenti autorevoli

- Acciaio inossidabile nelle acque: La corrosione galvanica e la sua prevenzione - Istituto del Nichel (documento tecnico)

- Prove e standard ASTM sulla corrosione - ASTM International

- Serie galvanica in acqua di mare in funzione della temperatura - Atti NACE/AMPP

- ISO 8057 (2024) - Determinazione della velocità di corrosione galvanica (scopo e procedure) - ISO