Acciaio per utensili D2 è un acciaio per la lavorazione a freddo ad alto tenore di carbonio, alto tenore di cromo e tempra in aria, progettato per garantire una forte resistenza all'usura e un'eccellente stabilità dimensionale nelle applicazioni di utensili. Per progetti che privilegiano la durata dei bordi, la resistenza all'abrasione e la minima distorsione durante la tempra, il D2 è spesso la scelta preferita. Quando la tenacità o il carico d'urto hanno la priorità, possono essere più adatti altri tipi di acciaio.

1. Rapida panoramica tecnica

- Nome del grado: D2 (spesso indicato con le notazioni DIN 1.2379, JIS SKD11, EN X153CrMo12 e UNS a seconda della regione).

- Famiglia: Acciai da utensili per la lavorazione a freddo, ad alto tenore di carbonio e ad alto tenore di cromo.

- Attributi primari: Elevata resistenza all'abrasione, buona stabilità dimensionale alla tempra, moderata tenacità.

- Durezza comune dopo la tempra e il rinvenimento: in genere tra i 50 e i 60 HRC, a seconda della pratica di tempra.

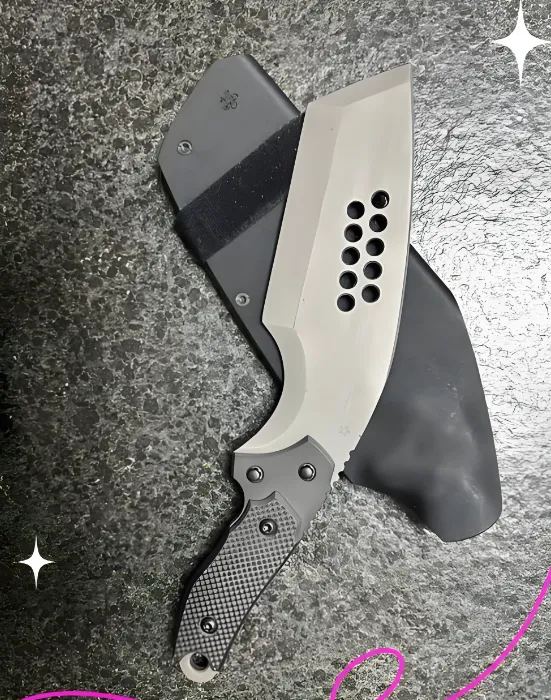

- Casi d'uso tipici: matrici di tranciatura e formatura, coltelli da taglio, lame da cesoia, utensili per l'estrusione, utensili per la lavorazione a freddo, componenti di usura.

2. Composizione chimica ed equivalenti internazionali

Di seguito è riportata una tabella di composizione sintetica che rappresenta gli intervalli chimici tipici del D2 commerciale. I fornitori possono pubblicare limiti leggermente diversi. Confermare sempre la composizione con il certificato della cartiera per ogni lotto.

| Elemento | Percentuale di peso tipica (intervallo) | Note |

|---|---|---|

| Carbonio (C) | 1.40 - 1.60 | L'elevato contenuto di carbonio aumenta il volume di carburo per la resistenza all'usura |

| Cromo (Cr) | 11.00 - 13.00 | Il Cr elevato forma carburi di cromo duri e conferisce una lieve resistenza alla corrosione. |

| Molibdeno (Mo) | 0.70 - 1.20 | Migliora la temprabilità e la tenacità |

| Vanadio (V) | 0.30 - 1.10 | Affina i carburi e migliora le prestazioni antiusura |

| Manganese (Mn) | 0.10 - 0.60 | Disossidante e coadiuvante della tempra |

| Silicio (Si) | 0.20 - 0.50 | Disossidante, coadiuvante della forza |

| Fosforo (P) | <= 0.03 | Impurità, mantenuta bassa |

| Zolfo (S) | <= 0.03 | Impurità, mantenuta bassa |

| Ferro (Fe) | Equilibrio | Metallo a matrice primaria |

Equivalenti internazionali

| Designazione comune | Paese / Standard | Riferimento incrociato tipico |

|---|---|---|

| D2 | AISI / ASTM (Nord America) | D2 |

| 1.2379 | DIN (Germania) | 1.2379 |

| SKD11 | JIS (Giappone) | SKD11 |

| X153CrMo12 | IT (Europa) | X153CrMo12 |

Note sulle equivalenze: le tabelle di equivalenza sono una comodità per l'approvvigionamento. Anche se le etichette sono riportate, piccole differenze chimiche o di pulizia tra le frese possono modificare le prestazioni dell'utensile. Per gli utensili critici, richiedere un certificato completo della fresa e, quando possibile, una verifica dell'impatto e della durezza fornita dal fornitore.

3. Microstruttura e comportamento metallurgico

La microstruttura del D2 allo stato normalizzato e ricotto è una matrice martensitica temprata che contiene una frazione di volume relativamente elevata di carburi ricchi di cromo. Questi carburi forniscono resistenza all'abrasione e all'usura da scorrimento. La matrice risponde al trattamento termico con una bassa distorsione quando viene temprata correttamente, poiché il D2 è un grado di tempra in aria. Punti metallurgici chiave:

- Il cromo favorisce la formazione di carburi duri M7C3 e ricchi di (Cr,Mo,V) che resistono all'usura abrasiva.

- Il vanadio e il molibdeno affinano la dimensione e la distribuzione del carburo, migliorando la resistenza all'usura e la tenuta dei bordi.

- Un elevato contenuto di carbonio aumenta la frazione di carburo ma riduce la tenacità complessiva; questo compromesso definisce le applicazioni tipiche.

- Il D2 mostra una buona stabilità dimensionale durante il trattamento termico rispetto ai gradi temprati in acqua, rendendolo adatto agli stampi di precisione.

4. Proprietà meccaniche e campi di durezza

Le proprietà meccaniche degli acciai per utensili dipendono dal trattamento termico. Le tabelle seguenti indicano gli intervalli di riferimento pratici utilizzati dai produttori di utensili. Testare sempre campioni rappresentativi dopo la lavorazione.

Obiettivi di durezza tipici ed effetti del rinvenimento

| Condizione | Durezza tipica (HRC) | Utilizzo tipico |

|---|---|---|

| Ricotto | 200 - 260 HB (~20 - 25 HRC) | Stato di lavorazione più semplice |

| Temprato e rinvenuto a 58 HRC | 58 HRC | Utensili generici ad alta usura |

| Temprato e rinvenuto a 60 HRC | 60 HRC | Elevata ritenzione dei bordi con attenzione alla tenacità |

| Massimo ottenibile (laboratorio) | fino a ~63 HRC pre-temperatura | Non sempre è indicato per i pezzi di produzione a causa della fragilità |

Tabella rappresentativa delle proprietà meccaniche (valori tipici post trattamento termico)

| Proprietà | Valore tipico | Note |

|---|---|---|

| Resistenza alla trazione | 1500 - 2200 MPa | Intervallo stimato in base alla conversione della durezza |

| Resistenza allo snervamento (compressione) | elevato; dipende dalla durezza | Per gli utensili per la lavorazione a freddo la resistenza alla compressione è fondamentale. |

| Tenacità alla frattura | inferiore a A2 o S7 a parità di durezza | Scambio con la resistenza all'usura |

| Resistenza all'usura | Alto | Il volume di carburo è il principale contributore |

Densità dell'acciaio per utensili D2

L'acciaio per utensili D2 ha una densità di circa (7,70 g/cm³), (7700 kg/m³) o (0,278 lb/in³).Peso specifico: 7,70, punto di fusione: 1421℃ (2590℉).

5. Raccomandazioni per il trattamento termico e il rinvenimento

D2 è indurito all'aria. Il seguente programma è una sequenza pratica orientata alla produzione. Le temperature esatte e i tempi di mantenimento dipendono dalle dimensioni della sezione, dal tipo di forno e dalla durezza desiderata.

Sequenza tipica di trattamento termico (esempio di produzione)

- Ricottura (per la lavorazione): Riscaldare lentamente fino a 800-900°C, mantenere per uniformare, quindi raffreddare in forno a velocità controllata fino a 600°C e poi a temperatura ambiente. Durezza target ~200-260 HB.

- Preriscaldare per la tempra: Portare il pezzo a 750-800°C e tenerlo in immersione a seconda dello spessore della sezione.

- Austenitizzare (indurire): Riscaldare a 1020-1050°C (alcune fonti usano 1010-1040°C) e il tempo di immersione dipende dallo spessore (in genere 20-30 minuti per 25 mm di sezione).

- Tempra (ad aria o ad olio per alcune dimensioni di sezione): Poiché il D2 è un materiale che indurisce all'aria, è comune il raffreddamento controllato ad aria dalla temperatura di austenitizzazione. Per le sezioni di piccole dimensioni si utilizza aria forzata o aria ferma; le sezioni di grandi dimensioni possono necessitare di controlli di raffreddamento lenti per ridurre al minimo le cricche.

- Tempra: Sono comuni i cicli di tempra multipli. Intervallo tipico 150-560°C a seconda della durezza dell'oggetto. Per obiettivi di durezza compresa tra i 50 e i 60 HRC, il rinvenimento avviene a 150-250°C per il rinvenimento inferiore e successivamente a temperature più elevate se è richiesto un miglioramento della tenacità.

Tabella di tempra (esempi di setpoint)

| Temperatura di tempra (°C) | Durezza approssimativa raggiunta (HRC) | Commento tipico |

|---|---|---|

| 150 | ~62 - 60 | Ammorbidimento minimo, elevata durezza all'usura |

| 200 | ~60 - 58 | Buon compromesso per molti strumenti |

| 300 | ~58 - 55 | Migliore tenacità, durezza leggermente ridotta |

| 500 | ~54 - 50 | Per le parti che richiedono maggiore tenacità e resistenza agli urti |

Note: Utilizzare più cicli di rinvenimento (due rinvenimenti sono comuni) e misurare la durezza dopo ciascuno di essi. I tempi di mantenimento e la velocità di rampa devono corrispondere alla geometria del pezzo. Per stampi di grandi dimensioni, utilizzare un raffreddamento lento controllato per evitare shock termici. L'alleggerimento delle tensioni dopo la lavorazione grezza riduce la distorsione durante la tempra finale.

6. Linee guida per la lavorazione, la rettifica e l'elettroerosione

Lavorazione in condizioni di ricottura

- Lavorare il D2 dopo la ricottura brillante per facilitare l'usura dell'utensile ed evitare un consumo eccessivo dello stesso.

- Gli utensili in metallo duro con rivestimenti (TiN, TiCN) garantiscono una maggiore durata. Utilizzare velocità di taglio basse e avanzamento elevato per la sgrossatura.

Pratiche di rettifica per D2 temprato

- Utilizzare mole vetrificate o con legante in resina adatte ad acciai ad alto contenuto di carburo. Per mantenere l'efficienza di taglio, ravvivare frequentemente la mola.

- Il refrigerante deve essere applicato continuamente per evitare danni termici.

Considerazioni sull'elettroerosione

- Il D2 viene comunemente lavorato per elettroerosione per geometrie complesse. Quando si esegue l'elettroerosione di D2 temprato, occorre tenere conto della ricarburazione superficiale, della formazione di strati bianchi e di potenziali tensioni residue. Potrebbe essere necessaria una leggera rettifica dopo l'elettroerosione per rimuovere lo strato rifuso per le applicazioni finali.

7. Applicazioni ed esempi tipici

Applicazioni comuni in cui gli attributi di D2 sono decisivi:

- Stampi di tranciatura e formatura: La lunga durata dell'utensile e la ridotta variazione dimensionale dopo la tempra rendono il D2 ideale per stampi e punzoni.

- Lame da cesoia e coltelli da taglio: ritenzione dei bordi nel taglio di lamiere abrasive.

- Componenti per l'estrusione a freddo dove l'usura prevale sull'impatto.

- Strisce di usura, guide e rivestimenti per applicazioni con abrasione da scorrimento.

Nota sul caso

Un fornitore automobilistico di medie dimensioni ha sostituito un grado di cromo inferiore esistente con il D2 per un set di stampi di tranciatura. La durata dello stampo in produzione è raddoppiata prima della riaffilatura, riducendo i tempi di fermo e il costo totale per pezzo, nonostante l'aumento del costo iniziale del materiale. I fattori critici di successo sono stati il corretto controllo della temperatura di austenitizzazione e la raddrizzatura successiva all'indurimento.

8. Flusso di produzione e lavorazione

- Specifiche e appalti: definire i requisiti di geometria, tolleranza, finitura e certificato di fresatura.

- Ispezione di ricezione: controllo chimico tramite certificato e test spettrale casuale, controllo della durezza se richiesto.

- Lavorazione grossolana allo stato ricotto: macchina per ottenere una forma quasi netta alla durezza di ricottura.

- Preriscaldamento e antistress: se necessario, per sezioni di grandi dimensioni.

- Austenitizzare e temprare (pratica di tempra ad aria): garantire un riscaldamento uniforme e un raffreddamento controllato.

- Molteplici temperamenti: tempera per ottenere una durezza mirata e alleviare lo stress.

- Raddrizzamento e correzione delle sollecitazioni: correggere qualsiasi distorsione mediante riscaldamento controllato e metodi meccanici.

- Operazioni di rettifica finale e di elettroerosione: alle dimensioni finali e ai requisiti di superficie.

- Ispezione finale e certificazione: mappatura della durezza, rapporto dimensionale e controlli della microstruttura, se necessario.

9. Controllo qualità e verifiche delle specifiche

Le principali fasi di ispezione su cui gli acquirenti dovrebbero insistere:

- Certificato del mulino (MTC): analisi chimica riconducibile allo standard.

- Mappa di durezza: durezza in più punti se il pezzo è grande.

- Rapporto sulla microstruttura: soprattutto per gli stampi critici che presentano una distribuzione del carburo.

- Controlli non distruttivi: test con particelle magnetiche o colorante penetrante per la ricerca di cricche superficiali dopo il trattamento termico, se applicabile.

- Rapporto dimensionale e registro dei trattamenti termici: per garantire la tracciabilità del processo.

10. Fattori di prezzo e consulenza sugli acquisti

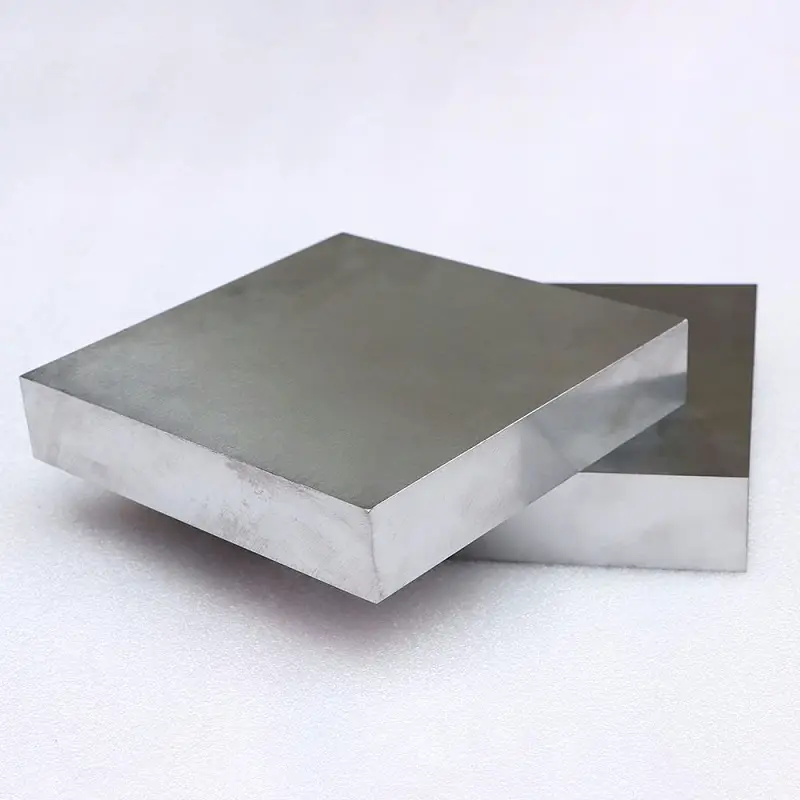

Il prezzo dell'acciaio per utensili D2 varia notevolmente in base alla forma (barra, piastra, blocco), al canale di fornitura (acciaieria, distributore, fornitore di piccoli lotti) e al fattore di forma (polvere o battuto). I principali fattori di prezzo:

- Forma e dimensioni: I blocchi e le piastre pre-indurite hanno un prezzo maggiorato.

- Trattamento termico e stato di consegna: Il materiale pre-indurito o i blocchi pronti per l'elettroerosione costano di più.

- Tenuta delle specifiche: Le strette tolleranze chimiche, le basse impurità e le catene di fornitura premium aggiungono costi.

- Requisiti per i certificati e i test: l'ispezione aggiuntiva aumenta il prezzo.

- Cicli di mercato delle materie prime: le oscillazioni dei prezzi degli acciai e degli elementi di lega hanno un impatto sui prezzi dei mulini.

Gamme d'acquisto rappresentative

| Regione / canale | Fascia di prezzo tipica (indicativa) | Commento |

|---|---|---|

| Cina alla rinfusa (scala di tonnellate) | US$2.000 - US$3.200 per tonnellata | Tipici lotti FOB per lamiere o tondi standard D2 di una cartiera o di un grande commerciante |

| Distributori statunitensi di piccoli lotti | US$8 - US$15 per chilogrammo al dettaglio | Piccole quantità e blocchi pretagliati costano di più al kg |

| Polvere D2 (materia prima per la produzione additiva) | Da circa US$32 al chilogrammo (nicchia di mercato) | I prezzi della polvere sono più alti e più volatili |

Note: Questi intervalli sono indicativi e dipendono dalle condizioni di mercato. Per gli acquisti fissi, richiedere preventivi che specifichino le condizioni di consegna, le dimensioni del lotto e i test richiesti.

11. Sicurezza, stoccaggio e manipolazione

- Conservare billette e piastre in un ambiente asciutto per ridurre al minimo la ruggine superficiale. Le superfici leggermente oliate sono standard per lo stoccaggio a lungo termine.

- Mantenere pratiche di movimentazione sicure per i blocchi pesanti. Utilizzare attrezzature meccaniche di sollevamento adatte al carico.

- Durante il trattamento termico, controllare l'atmosfera del forno e i mezzi di tempra per evitare la decarburazione o l'ossidazione della superficie.

12. Lista di controllo della scheda tecnica e modello di specifica di acquisto

Quando si emette un ordine di acquisto per materiale per utensili D2, includere i seguenti campi minimi:

- Designazione del grado e standard (ad esempio, D2, DIN 1.2379, JIS SKD11).

- Gamme chimiche e test richiesti (allegare modello di certificato di destinazione).

- Stato di fornitura (ricotto, temprato e rinvenuto a X HRC, blocco precompresso).

- Proprietà meccaniche (durezza minima, finitura superficiale, microstruttura ammessa).

- Ispezione e certificazioni richieste (MTC, mappa di durezza, NDT).

- Requisiti di imballaggio, etichettatura e tracciabilità.

- Criteri di garanzia e di accettazione (ad esempio, dimensione massima dell'inclusione, fessure consentite).

Acciaio per utensili D2: FAQ tecniche e guida alle prestazioni

1. Qual è il principale vantaggio di D2 rispetto ad A2?

2. Il D2 può essere utilizzato per strumenti ad alto impatto?

3. Il D2 è resistente alla corrosione?

4. Come si ordina il D2 per i blocchi pronti per l'elettroerosione?

5. Quali tolleranze devo aspettarmi dopo il trattamento termico?

6. Il D2 può essere nitrurato?

7. Quali sono le raccomandazioni tipiche per la lavorazione?

8. Il D2 ottenuto con la metallurgia delle polveri (PM) è migliore del D2 ottenuto con la lavorazione a caldo?

9. Quanti temperamenti sono consigliati?

10. Quali documenti di controllo devo richiedere?

Note finali per ingegneri e acquirenti

Il D2 è un cavallo di battaglia collaudato per gli utensili in cui l'usura abrasiva e la stabilità dimensionale sono i requisiti principali. Il corretto trattamento termico e la qualità del materiale acquistato determinano il successo. Per gli stampi critici è necessario definire una specifica chiara, insistere su certificati tracciabili e collaborare con un esperto di trattamenti termici.

Preparato per MWAlloys. Per sbozzi, barre e blocchi preinduriti D2 personalizzati, richiedere un preventivo che specifichi le dimensioni richieste, lo stato di trattamento termico e l'ambito di ispezione.