Filtri in schiuma di ceramica (CFF) che utilizzano l'allumina di elevata purezza legata al fosfato sono il metodo più efficace per rimuovere le inclusioni non metalliche nelle operazioni di fusione dell'alluminio. L'implementazione del CFF in allumina corretto riduce i tassi di scarto in media da 15% a 40%, migliorando al contempo in modo significativo le proprietà meccaniche della lega finale. Per le fonderie di alluminio che operano a temperature fino a 1100°C, la strategia di filtrazione ottimale prevede la selezione di una specifica densità di pori per pollice (PPI), tipicamente compresa tra 10 e 60 PPI, basata direttamente sulla portata richiesta e sulla criticità del componente finale. MWalloys conferma che il dimensionamento preciso del filtro e il corretto posizionamento della guarnizione impediscono il bypass del metallo, assicurando che ossidi, scorie e residui di flusso siano bloccati meccanicamente e catturati fisicamente all'interno della struttura tortuosa del filtro.

Selezione del materiale

La scelta del materiale filtrante corretto è fondamentale per la stabilità termica e la compatibilità chimica. La nostra gamma di CFF copre tutti i principali processi di fusione.

| Parametri tecnici | Allumina (Al2O3) | Carburo di silicio (SiC) | Zirconia (ZrO2) |

| Applicazione principale | Alluminio & Leghe di alluminio | Ghisa, rame, bronzo, ottone | Acciaio al carbonio, acciaio inox, cobalto |

| Componente chimico principale | Al2O3 ≥ 80% | SiC ≥ 72% | ZrO2 ≥ 92% |

| Temperatura massima di servizio | ≤ 1200°C | ≤ 1500°C | ≤ 1700°C |

| Densità dei pori (PPI) | 10 - 60 PPI | 10 - 50 PPI | 10 - 30 PPI |

| Porosità (%) | 80% - 90% | 80% - 90% | 75% - 85% |

| Densità apparente (g/cm³) | 0.40 - 0.55 | 0.40 - 0.60 | 0.80 - 1.10 |

| Resistenza alla compressione a freddo | ≥ 0,8MPa | ≥ 1,0 MPa | ≥ 1,5 MPa |

| Resistenza agli shock termici | ≥ 5 volte (1100°C all'acqua) | ≥ 5 volte (1200°C all'acqua) | ≥ 3 volte (1560°C all'aria) |

| Colore | Bianco puro | Grigio / Nero | Bianco giallastro |

| Forme standard | Quadrato, rotondo, rettangolare | Quadrato, rotondo, rettangolare | Quadrato, rotondo, speciale personalizzato |

Il nostro processo di produzione garantisce che ogni Filtro a schiuma di zirconia ceramica possono resistere all'estremo shock termico dell'acciaio fuso, mentre i nostri Filtri in allumina forniscono la filtrazione ultra-pulita richiesta per i fogli di alluminio di alta qualità.

La fisica della filtrazione nell'alluminio fuso

La filtrazione non è un semplice processo di setacciatura. È una complessa interazione di meccanismi fisici di blocco e filtrazione a letto profondo. La comprensione di questi meccanismi fisici consente agli ingegneri di fonderia di andare oltre la correzione degli errori di base e di raggiungere la perfezione del processo.

Setacciatura meccanica vs. filtrazione della torta

Il meccanismo principale riconosciuto dalla maggior parte degli operatori è la setacciatura meccanica. Si verifica quando le particelle solide nel flusso di alluminio fuso sono più grandi delle aperture dei pori sulla superficie del filtro in schiuma ceramica. Queste grandi inclusioni rimangono sulla superficie di aspirazione. Con il tempo, queste particelle catturate formano una "torta filtrante".

Questo panetto diventa esso stesso un filtro secondario. Ha una permeabilità più fine rispetto al substrato filtrante in ceramica. Se da un lato questo aumenta l'efficienza di filtrazione, dall'altro aumenta esponenzialmente la resistenza al flusso. Gli ingegneri di MWalloys sottolineano l'importanza di calcolare il "punto di accecamento", ovvero il momento in cui il panello limita il flusso a sufficienza da causare un guasto al tempo di riempimento.

Filtrazione a letto profondo e adesione superficiale

Il vero valore di un filtro in schiuma ceramica MWalloys di alta qualità risiede nella filtrazione a letto profondo. Questo meccanismo gestisce le particelle più piccole dei pori del filtro. Quando l'alluminio fuso attraversa l'intricata rete reticolare della schiuma ceramica, il percorso del flusso è tortuoso. Il metallo fuso deve cambiare direzione rapidamente e frequentemente.

A causa delle differenze di densità, le inclusioni microscopiche non cambiano direzione così rapidamente come il metallo liquido. Esse si ripercuotono sui montanti in ceramica. I filtri in allumina di alta qualità possiedono specifiche chimiche di superficie che favoriscono l'adesione. Una volta che un'inclusione colpisce un montante, le forze di van der Waals o la sinterizzazione chimica la mantengono in posizione. Ciò consente a un filtro da 30 PPI di catturare inclusioni molto più piccole del diametro dei suoi pori.

Composizione del materiale: Perché l'allumina regna sovrana

Nel settore della fonderia di alluminio, la composizione del materiale del filtro determina le prestazioni. Il carburo di silicio (SiC) e la zirconia esistono, ma sono chimicamente e termicamente adatti rispettivamente al ferro e all'acciaio.

La chimica dell'allumina legata ai fosfati

Per le leghe di alluminio, l'allumina (Al2O3) è lo standard. MWalloys utilizza una composizione speciale di allumina ad alto tenore di fosfati. Questa scelta di materiale offre vantaggi specifici:

-

Inerzia chimica: L'alluminio è altamente reattivo. Il materiale filtrante non deve reagire con la fusione per creare nuove inclusioni. L'allumina rimane stabile nelle atmosfere riducenti comuni nella lavorazione dell'alluminio.

-

Resistenza agli shock termici: Il filtro subisce un rapido sbalzo di temperatura da quella ambiente (o preriscaldata) a circa 700°C-800°C in pochi secondi. Il basso coefficiente di espansione termica della nostra formula specifica di allumina impedisce la formazione di crepe durante questo shock.

-

Efficienza dei costi: Rispetto all'ossido di zirconio, l'allumina offre un rapporto costo/prestazioni superiore per i metalli con punti di fusione inferiori a 1100°C.

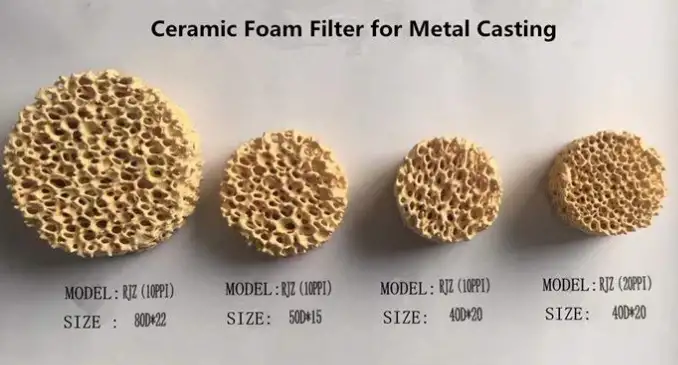

Decodificare il PPI: Selezione della corretta densità dei pori

PPI è l'acronimo di Pores Per Inch (pori per pollice). È la metrica che definisce la grossolanità o la finezza dei filtri. La selezione del PPI sbagliato è l'errore più frequente individuato negli audit delle fonderie.

Correlazione tra IPP e portata

Esiste una relazione inversa tra PPI e portata. Un PPI più elevato significa un maggior numero di pori, ma aperture più piccole, con conseguente maggiore resistenza al flusso.

-

10-20 PPI: Si tratta di filtri grossolani. Vengono utilizzati per operazioni di colata continua ad alto volume o per colate in sabbia di grandi dimensioni, dove la velocità di riempimento è fondamentale e la rimozione delle inclusioni microscopiche è secondaria rispetto alla prevenzione dell'ingestione di scorie grossolane.

-

30-40 PPI: Lo standard industriale per la pressofusione a gravità e la colata in sabbia di alta qualità. Offre un compromesso equilibrato tra portata ed efficienza di filtrazione.

-

50-60 PPI: Riservato alle applicazioni aerospaziali, aeronautiche e automobilistiche a parete sottile. La restrizione del flusso è significativa, ma la pulizia del metallo è superiore.

Strategia di selezione specifica per l'applicazione

I responsabili delle fonderie devono analizzare la geometria della colata. Le fusioni a parete sottile richiedono tempi di riempimento rapidi per evitare le chiusure a freddo. I filtri ad alto PPI potrebbero limitare troppo il flusso, causando difetti. Al contrario, i blocchi spessi (come le teste dei motori) solidificano lentamente, consentendo l'uso di filtri con PPI più elevati per garantire la massima purezza.

La densità dei pori, misurata in PPI (Pori per pollice), determina l'equilibrio tra l'efficienza di filtrazione e la portata.

-

10-20 PPI: Utilizzato per portate elevate e per la rimozione di inclusioni di grandi dimensioni. Ideale per fusioni pesanti e fusione primaria.

-

30-40 PPI: Lo standard industriale per i lavori di fonderia in generale. Perfetto per le parti automobilistiche e le fusioni commerciali di alta qualità.

-

50-60 PPI: Filtrazione ultrafine per componenti aerospaziali critici e per la produzione di pellicole di alta qualità, dove sono richiesti zero difetti.

Specifiche tecniche e dati sulle prestazioni

Per prendere decisioni ingegneristiche informate, è necessario esaminare i dati grezzi. Di seguito è riportata la scheda tecnica dei filtri in schiuma ceramica di allumina standard MWalloys.

Tabella 1: Specifiche tecniche di MWalloys Alumina CFF

| Parametro | Valore della specifica | Nota |

| Componente principale | Al2O3 (Allumina) > 85% | Assicura elevate proprietà refrattarie |

| Temperatura di servizio | ≤ 1100°C | Ideale per tutte le leghe di alluminio |

| Colore | Bianco / Rosa | Indicativo di purezza |

| Porosità | 80% - 90% | Elevata porosità aperta per il flusso |

| Densità della massa | 0,35-0,55 g/cm³ | Struttura leggera |

| Resistenza alla compressione | > 1,0 MPa | Resiste alla testa di pressione in metallo |

| Shock termico | Da 20°C a 950°C (5 volte) | Nessuna fessurazione o scagliatura |

Questi dati confermano che l'integrità strutturale del filtro rimane intatta anche nelle severe condizioni di una colata in fonderia. La resistenza alla compressione è particolarmente importante. Un filtro debole può collassare sotto il peso del metallo fuso, introducendo inclusioni ceramiche catastrofiche nella colata.

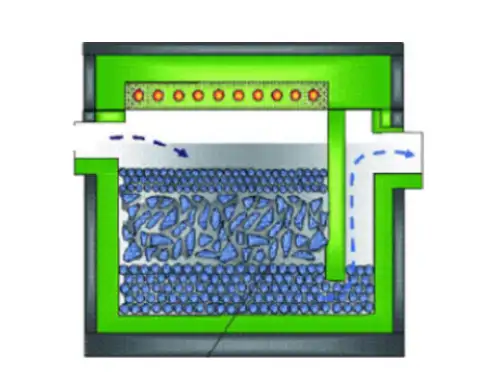

Ottimizzazione della collocazione dei filtri e dei sistemi di gating

L'efficacia di un filtro è pari a quella della sua installazione. Se l'alluminio fuso può scorrere intorno al filtro anziché attraversarlo, l'intero processo è inutile.

La necessità di guarnizioni a espansione

Il bypass è nemico della filtrazione. I filtri MWalloys sono dotati di guarnizioni espandibili. Queste sono generalmente costituite da un materiale fibroso che si espande quando viene riscaldato.

Quando il metallo fuso colpisce il filtro, il calore provoca il rigonfiamento della guarnizione contro la stampa (l'area di alloggiamento nello stampo). In questo modo si crea una tenuta ermetica. Senza di essa, il metallo segue il percorso di minor resistenza, che spesso è lo spazio tra il filtro e la parete dello stampo.

Regolazioni del rapporto di gating

L'inserimento di un filtro modifica la dinamica del fluido dello stampo. Introduce una caduta di pressione. Il sistema di chiusura (canale di colata, canale di scorrimento e cancelli) richiede spesso una riprogettazione.

Gli ingegneri dovrebbero applicare un'espansione della sezione trasversale del canale subito dopo il filtro. In questo modo si evita che il metallo in uscita dal filtro venga spruzzato o spruzzato, causando turbolenze. La turbolenza introduce aria nel flusso, creando bifilms di ossido. L'area dopo il filtro deve consentire al flusso di stabilizzarsi prima di entrare nella cavità dello stampo.

Calcolo della portata

La comprensione della quantità di metallo che un filtro di dimensioni specifiche può gestire prima di intasarsi è essenziale per il dimensionamento. Il sovraccarico di un filtro porta all'intasamento e a versamenti brevi.

Tabella 2: Linee guida di portata per la filtrazione dell'alluminio

| Dimensioni del filtro (mm) | PPI raccomandato | Portata massima ( kg/sec ) | Capacità totale (kg di alluminio) |

| 40 x 40 x 15 | 20 | 0.5 | 10 - 15 |

| 50 x 50 x 22 | 20 | 1.0 | 25 - 35 |

| 75 x 75 x 22 | 10 | 2.5 | 60 - 80 |

| 75 x 75 x 22 | 30 | 1.8 | 40 - 60 |

| 100 x 100 x 22 | 20 | 4.0 | 100 - 150 |

| 150 x 150 x 22 | 10 | 8.0 | 250 - 350 |

Nota: le capacità si riducono di circa 20-30% quando si filtra l'alluminio riciclato a causa dei maggiori carichi di inclusione.

Caso di studio: Inversione di tendenza della qualità in Ohio

Data: Aprile 2023

Posizione: Cleveland, Ohio, USA

Profilo del cliente: Fornitore automobilistico Tier 1 (teste di cilindro)

La sfida:

La fonderia registrava un tasso di scarto di 18% sulla linea di testate V6. Il difetto principale è stato identificato come "punti duri": ammassi di corindone e pellicole di ossido rivelati durante la fase di lavorazione. Queste inclusioni rompevano gli utensili CNC, causando tempi di inattività e danneggiando i rapporti con i clienti.

L'indagine:

Il team tecnico di MWalloys ha condotto una verifica in loco. La fonderia utilizzava un filtro in fibra di vetro da 10 PPI. Pur essendo economica, la rete catturava solo le scorie di grandi dimensioni. Non riusciva a bloccare gli ossidi fini generati durante il processo di colata turbolenta. Inoltre, a volte la rete si scioglieva o si deformava, rilasciando le inclusioni catturate nel flusso.

La soluzione:

Abbiamo trasferito il processo a MWalloys 50x50x22 mm. Filtri in schiuma ceramica 30 PPI.

-

Aggiornamento PPI: Il passaggio dalla rete alla schiuma a 30 PPI ha aumentato la superficie di filtrazione a letto profondo.

-

Modifica della stampa: Il modello di stampo è stato leggermente modificato per adattarsi allo spessore di 22 mm del filtro ceramico rispetto alla rete sottile.

-

Regolazione del processo: La temperatura di colata è stata aumentata di 15°C per compensare la massa termica del filtro ceramico.

I risultati:

Entro due settimane dall'implementazione:

-

Il tasso di scarti è sceso da 18% a 4%.

-

La durata degli utensili nell'officina meccanica è stata prolungata da 200%.

-

Il risparmio complessivo sui costi derivante dalla riduzione degli scarti ha superato di gran lunga il costo unitario più elevato dei filtri in ceramica rispetto alla rete in fibra di vetro.

Standard di produzione: La differenza di MWalloys

Non tutte le schiume ceramiche sono uguali. La consistenza della struttura dei pori è fondamentale.

Il metodo del precursore della schiuma poliuretanica

Il nostro processo di produzione inizia con la schiuma di poliuretano reticolato. Questa schiuma funge da scheletro.

-

Selezione: Ci riforniamo di schiuma con un dimensionamento cellulare preciso per garantire un PPI accurato.

-

Applicazione di liquami: La schiuma è impregnata con un impasto di allumina-fosfato di nostra proprietà.

-

Compressione: La schiuma viene compressa per espellere l'impasto in eccesso, assicurando che i montanti non siano troppo spessi (che bloccano il flusso) o troppo sottili (che causano debolezza).

-

Sinterizzazione: La schiuma rivestita viene cotta. Il poliuretano brucia completamente, lasciando dietro di sé il negativo ceramico, una replica perfetta della struttura della schiuma.

Un rigoroso controllo di qualità prevede la pesatura dei filtri per garantire la coerenza della densità. Un filtro pesante implica pori ostruiti; un filtro leggero implica montanti deboli. MWalloys mantiene una stretta finestra di tolleranza che supera le norme del settore.

Risoluzione dei difetti di fusione più comuni

Anche con i filtri, possono sorgere problemi se altre variabili non sono controllate. Ecco come diagnosticare i problemi legati alla filtrazione.

Tabella 3: Diagnosi dei difetti e soluzioni di filtrazione

| Sintomo del difetto | Causa probabile | Soluzione di filtrazione |

| Rottura del filtro | Shock termico o altezza eccessiva della testa del metallo | Preriscaldare il filtro; abbassare l'altezza di versamento; passare all'allumina MWalloys ad alta resistenza. |

| Versamento breve (Misrun) | Limitazione di flusso troppo elevata | Passare a un PPI inferiore (ad esempio, da 30 a 20); aumentare la dimensione dell'area del filtro; aumentare la temperatura del metallo. |

| Inclusioni Post-filtro | Bypass del filtro | Controllare l'alloggiamento della guarnizione; assicurarsi che la stampa dello stampo sia accurata dal punto di vista dimensionale; controllare che il filtro non sia danneggiato prima del posizionamento. |

| Turbolenza / Intrappolamento d'aria | Uscita ad alta velocità | Riprogettare il sistema di canali di scorrimento in modo che si espanda dopo il filtro; assicurarsi che il filtro non sia posizionato nella parte inferiore del canale di colata, dove la velocità è maggiore. |

Analisi economica: Costi e valori

I reparti di approvvigionamento spesso si concentrano sul prezzo unitario dei materiali di consumo. Tuttavia, il "costo per colata" è l'unico parametro che conta.

Una rete in fibra di vetro può costare $0,20, mentre un filtro in schiuma di ceramica costa $0,80. Se la colata viene venduta a $50,00:

-

Risparmiare $0,60 su un filtro non ha senso se la fusione viene rottamata.

-

Con una colata rottamata si pagano 62 filtri in ceramica.

Se una fonderia produce 1.000 pezzi al giorno e riduce gli scarti di appena 1%, il ROI del passaggio ai filtri MWalloys di alta qualità è immediato. Inoltre, il valore della reputazione del marchio - consegnando ai clienti pezzi privi di difetti - è incalcolabile.

Pratiche ottimali per la manipolazione e lo stoccaggio

La schiuma ceramica è fragile. Una manipolazione errata porta alla formazione di polvere e pezzi rotti, che diventano essi stessi inclusioni.

-

Stoccaggio a secco: I filtri devono essere conservati in un ambiente asciutto. L'assorbimento di umidità può causare esplosioni di vapore a contatto con il metallo fuso.

-

Protezione antigelo: Evitare le temperature di congelamento se i filtri presentano umidità residua, in quanto indeboliscono i legami interni.

-

Manipolazione delicata: Gli operatori non devono gettare i filtri. Le confezioni devono essere aperte con attenzione per evitare di scheggiare gli angoli.

-

Ispezione pre-utilizzo: Ogni filtro deve essere ispezionato visivamente. Prima di inserirlo nello stampo, soffiare con aria compressa la polvere di ceramica che si è staccata.

Il futuro della filtrazione dell'alluminio

L'industria si sta muovendo verso requisiti di purezza più elevati, trainati dal mercato dei veicoli elettrici (EV). I componenti dei veicoli elettrici, come i vassoi delle batterie e gli alloggiamenti dei motori, richiedono un'integrità strutturale che tolleri una porosità pari a zero.

MWalloys sta attualmente sviluppando filtri "funzionalizzati". Questi prodotti futuri non si limiteranno a filtrare fisicamente, ma avranno rivestimenti attivi che attirano chimicamente impurità specifiche come l'idrogeno disciolto o i metalli alcalini. Questo rappresenta la prossima frontiera della purezza metallurgica.

Domande frequenti (FAQ)

Filtri a schiuma di ceramica di allumina: Domande frequenti sulla purezza della colata

1. Qual è la temperatura massima che i filtri in allumina MWalloys possono sopportare?

2. Posso riutilizzare un filtro in schiuma di ceramica?

3. Come scegliere tra 10, 20, 30 e 40 PPI?

Selezione PPI (Pori per pollice):

- 10-20 PPI: Portata elevata, per fusioni di grandi dimensioni o leghe più sporche.

- 30 PPI: Il versatile standard industriale per la fusione di alluminio di alta qualità.

- 40-60 PPI: Filtrazione fine per componenti aerospaziali critici o a parete sottile.

Se si verificano "errori di esecuzione" (il metallo non riempie lo stampo), passare a una PPI inferiore. Se il metallo non è abbastanza pulito, passare a una PPI superiore.

4. È necessario preriscaldare il filtro in ceramica?

5. Qual è la durata di conservazione di questi filtri?

6. Perché il mio filtro galleggia nella muffa?

La schiuma di ceramica è molto più leggera dell'alluminio fuso. Se la sede del filtro (stampa) Se lo stampo è troppo allentato, il galleggiamento del metallo causerà la fuoriuscita del filtro dalla sua posizione. Assicurare tolleranze dimensionali strette sul modello e utilizzare un "morsetto" meccanico sicuro all'interno dello stampo.

7. Questi filtri possono rimuovere l'idrogeno gassoso dalla fusione?

8. Che cos'è il "priming" di un filtro?

9. Il filtro influisce sulle proprietà meccaniche dell'alluminio?

10. In che modo MWalloys garantisce la coerenza dei PPI?

Il controllo di qualità è fondamentale. Utilizziamo Ispezione ottica automatizzata (AOI) per verificare la distribuzione delle dimensioni dei pori e condurre test di flusso in contropressione su campioni di ogni lotto licenziato. Questo garantisce che ogni filtro etichettato "30 PPI" fornisca l'esatta caduta di pressione prevista dal processo.

Reologia avanzata: La dinamica del flusso

Per comprendere appieno il funzionamento dei filtri MWalloys, dobbiamo esaminare la reologia dell'alluminio fuso. L'alluminio crea una sottile pelle di ossido quasi istantaneamente all'esposizione all'aria. Quando si verifica una turbolenza, questa pelle si ripiega su se stessa, creando "bifilms".

Un filtro in schiuma ceramica agisce come raddrizzatore di flusso laminare. Quando il metallo esce dalla materozza caotica ed entra nel filtro, la struttura cellulare costringe il flusso a separarsi e ricombinarsi. Questa azione annulla la velocità e liscia il flusso. Il metallo che esce dalla parte posteriore del filtro è laminare (liscio). Il flusso laminare impedisce la formazione di nuovi ossidi nel sistema di scorrimento. Pertanto, il filtro svolge una duplice funzione: rimuove i vecchi ossidi dal forno e impedisce la creazione di nuovi ossidi nello stampo.

Confronto con i filtri estrusi

Alcune fonderie utilizzano filtri in ceramica estrusa (a nido d'ape). Pur essendo robusti, questi hanno canali diritti.

-

Nido d'ape: Il metallo passa direttamente attraverso il foro. Le inclusioni possono passare se sono più piccole del foro.

-

Schiuma (MWalloys): Il metallo deve torcersi e girare. Anche le piccole inclusioni colpiscono le pareti.

Per le applicazioni critiche, la schiuma offre un'efficienza di filtrazione superiore rispetto ai filtri estrusi, anche se il filtro ha la stessa area aperta teorica.

Impatto ambientale e sostenibilità

Le fonderie moderne sono sottoposte a pressioni per essere sostenibili. La riduzione degli scarti è il modo più efficace per ridurre l'impronta di carbonio di una fonderia. Ogni getto scartato rappresenta uno spreco di energia (fusione), di sabbia e di manodopera.

Implementando la filtrazione ad alta efficienza con MWalloys, le fonderie riducono il loro consumo energetico per tonnellata utilizzabile di colata. Inoltre, il nostro stabilimento di produzione aderisce a rigorosi protocolli ambientali, garantendo che la produzione dei filtri stessi abbia un impatto ecologico minimo.

Conclusione: L'impegno di MWalloys

Nel panorama competitivo della fusione di alluminio, il margine di errore è inesistente. I filtri in schiuma ceramica MWalloys offrono l'affidabilità, la coerenza e la superiorità tecnica necessarie per produrre fusioni di livello mondiale. Dalla chimica precisa della nostra allumina legata ai fosfati ai nostri rigorosi protocolli di garanzia della qualità, ci dedichiamo a risolvere le sfide di filtrazione più difficili.

Investire nella giusta tecnologia di filtrazione non è una spesa, ma un generatore di profitti. Eliminando le inclusioni, riducendo gli scarti e migliorando la finitura superficiale, MWalloys consente alle fonderie di raggiungere l'eccellenza.