L'AISI 8740 è un acciaio a medio tenore di carbonio, a bassa lega di nichel-cromo-molibdeno, che offre un eccellente equilibrio tra resistenza alla trazione, tenacità, resistenza alla fatica e temprabilità; è spesso richiesto per componenti aerospaziali e altri componenti ad alta affidabilità (elementi di fissaggio, alberi, assali, steli di pistoni) ed è comunemente prodotto secondo i gradi aeronautici AMS/SAE (ad esempio AMS 6322). Per i progettisti che necessitano di una maggiore tenacità dell'intaglio rispetto ai gradi Cr-Mo standard, il contenuto di nichel dell'8740 lo rende una scelta appropriata, a condizione che vengano applicati un trattamento termico e un controllo di qualità corretti.

Che cos'è l'acciaio 8740

L'AISI 8740 (UNS G87400) fa parte della famiglia degli acciai a medio tenore di carbonio a bassa lega, legati principalmente con nichel (Ni), cromo (Cr) e molibdeno (Mo). Nel sistema di designazione AISI/SAE, le cifre iniziali suggeriscono una serie ad alta resistenza con circa 0,40% di carbonio (la famiglia "40"). Nella pratica, l'8740 viene fornito sia in condizioni di ricottura (lavorabile) che di tempra e rinvenimento ed è spesso prodotto secondo specifiche di qualità aeronautica (varianti AMS) quando viene utilizzato per parti critiche.

Perché il nichel? Il nichel in piccole quantità (≈0,4-0,7%) migliora la tenacità all'impatto e la duttilità senza sacrificare la resistenza; questa è la principale differenza che distingue l'8740 da alcuni acciai al Cr-Mo utilizzati nell'industria generale. L'aggiunta combinata di Cr-Mo migliora la temprabilità e la resistenza alle alte temperature.

Composizione chimica (intervalli di specifiche e interpretazione ingegneristica)

Intervalli di composizione tipici (peso %)

| Elemento | Gamma tipica (wt%) |

|---|---|

| Carbonio (C) | 0.38 - 0.43 |

| Manganese (Mn) | 0.75 - 1.00 |

| Silicio (Si) | 0.15 - 0.35 |

| Cromo (Cr) | 0.40 - 0.60 |

| Nichel (Ni) | 0.40 - 0.70 |

| Molibdeno (Mo) | 0.20 - 0.30 |

| Fosforo (P) | ≤ 0,035 (max) |

| Zolfo (S) | ≤ 0,04 (max) |

| Rame (Cu) | ≤ 0,35 (max) |

Interpretazione per gli ingegneri

-

Il carbonio vicino a 0,40% colloca l'8740 nella classe del carbonio medio, consentendo una buona resistenza dopo la tempra.

-

Il cromo e il molibdeno garantiscono un'efficace temprabilità (capacità di formare martensite attraverso la sezione trasversale) e una maggiore resistenza alla tempra.

-

Il nichel è l'elemento distintivo rispetto a molti gradi Cr-Mo: aumenta la tenacità e riduce la tendenza alla fragilità, soprattutto nei pezzi forgiati più grandi o con variazioni di sezione.

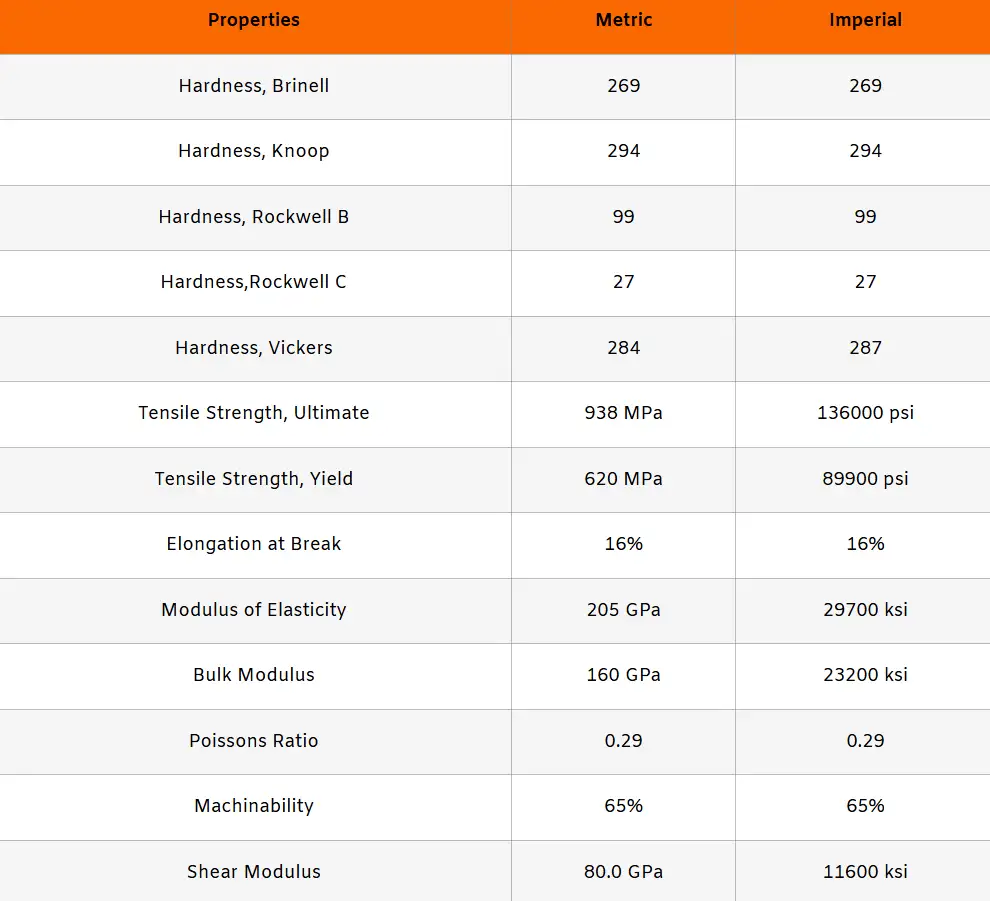

Proprietà fisiche e meccaniche

Importante: I valori meccanici variano a seconda del trattamento termico, delle dimensioni della sezione e del metodo di prova. I numeri riportati di seguito sono intervalli tipici che gli ingegneri troveranno nelle schede tecniche dei fornitori e nei manuali tecnici.

Proprietà meccaniche rappresentative (esempi di ricottura / tempra e rinvenimento)

| Condizione | Resistenza alla trazione (UTS) | Resistenza allo snervamento (prova 0,2%) | Allungamento (A%) | Brinell / Rockwell |

|---|---|---|---|---|

| Ricotto (laminato a caldo, perlite lamellare) | ~550-700 MPa (80-101 ksi) | ~350-450 MPa (50-65 ksi) | 12-22% | ~220-260 HB |

| Temprato e rinvenuto (tipico Q&T) | 800-1000 MPa (116-145 ksi) | 550-800 MPa (80-116 ksi) | 10-18% | 250-300 HB (≈ HRC 25-35) |

| Temprato in olio, temperato (esempio) | UTS fino a ~930-940 MPa | Snervamento ≈ 550-620 MPa riportato | ~16% | BHN ≈ 248-269 riportato. |

(Dati consolidati da MatWeb, AZoM e schede tecniche dei fornitori - utilizzare i certificati dei materiali per i valori contrattuali). AZoM+1

Proprietà elastiche e termiche tipiche (riferimenti ingegneristici)

-

Modulo di elasticità: ≈ 200-210 GPa.

-

Densità: ≈ 7,85 g/cm³.

-

Conducibilità termica ed espansione approssimativamente simili a quelle di altri acciai a medio tenore di carbonio - consultare i manuali per il calcolo delle sollecitazioni termiche.

Pratiche di trattamento termico e finestre di lavorazione

Sequenza comune di trattamento termico (note pratiche)

-

Ricottura (se fornita per la lavorazione): riscaldamento a 820-860°C (1508-1580°F) seguito da un lento raffreddamento (raffreddamento in forno) per produrre perlite sferoidale/lamellare per una buona lavorabilità.

-

Austenitizzare (per indurire): intervallo di austenitizzazione tipico 810-860°C (1490-1580°F) a seconda delle dimensioni della sezione e della durezza target.

-

Spegnimento: La tempra in olio è comune per la tempra passante; le sezioni più grandi possono richiedere un raffreddamento interrotto o programmi di tempra speciali. Il raffreddamento ad aria non è sufficiente per ottenere una tempra completa, tranne che per sezioni molto piccole.

-

Temperamento: scelta in base all'obiettivo di durezza - rinvenimento tra 400-600°C (752-1112°F) per bilanciare resistenza e tenacità; possono essere utilizzate più tempre per alleviare le tensioni.

Durezza tipica rispetto alla tempra (esempio di guida)

| Temperatura di tempra (°C) | HRC tipico (circa) |

|---|---|

| 200 | 60-62 HRC (durezza molto elevata, tenacità inferiore) |

| 300 | 55-58 HRC |

| 400 | 48-54 HRC |

| 500 | 38-46 HRC (durezza/resistenza bilanciata) |

| 600 | 30-38 HRC (alta tenacità, bassa resistenza) |

(Si tratta di obiettivi ingegneristici semplificati: i valori effettivi dipendono dalla microstruttura iniziale e dalle dimensioni della sezione).

Guida alla lavorazione e alla formatura

-

L'8740 allo stato ricotto lavora con una lavorabilità ragionevolmente buona (riferita intorno a 60-70% rispetto agli standard di lavorazione delle basse leghe). La lavorazione finale dovrebbe essere eseguita allo stato ricotto o temperato; si sconsiglia la formatura pesante allo stato completamente indurito.

Alleggerimento dello stress e controllo della distorsione

-

Poiché l'8740 viene spesso trattato termicamente per ottenere un'elevata resistenza, le tolleranze di lavorazione prima e dopo il trattamento termico e i dispositivi di tempra controllati sono fondamentali per rispettare le tolleranze dimensionali ed evitare cricche. Utilizzare cicli di distensione e rinvenimento subcritici per garantire la stabilità dimensionale.

Confronto con altri gradi

8740 vs 4140

-

Contenuto di nichel: L'8740 contiene tipicamente nichel (~0,4-0,7%) mentre il 4140 generalmente non lo contiene. Il nichel migliora la tenacità dell'8740 rispetto al 4140 per livelli simili di carbonio e Cr-Mo.

-

Temprabilità e trattamento termico: Entrambi hanno livelli simili di Cr e Mo, ma il Ni dell'8740 può garantire una migliore tenacità a livelli di resistenza equivalenti. Per molte applicazioni l'8740 e il 4140 sono intercambiabili dopo un'attenta selezione del trattamento termico, ma l'8740 è da preferire nei casi in cui è richiesta una tenacità da intaglio o una qualità aerospaziale.

8740 vs 4340

-

Il 4340 è un acciaio Ni-Cr-Mo ad alta resistenza con un contenuto più elevato di Ni (≈1,65%) e Cr/Mo; il 4340 raggiunge una maggiore tenacità a livelli di resistenza più elevati e viene spesso utilizzato nelle applicazioni più performanti (carrelli di atterraggio, alberi a gomito pesanti). L'8740 può essere considerato un grado Ni-Cr-Mo di fascia media, quando non è richiesta l'estrema resistenza del 4340.

Quando scegliere l'8740

-

Scegliete l'8740 quando avete bisogno di un materiale di qualità aeronautica, di una maggiore tenacità rispetto alle leghe Cr-Mo, di una buona resistenza alla fatica e di una temprabilità affidabile per sezioni trasversali da moderate a grandi. Scegliete altri gradi (4140, 4340) quando lo richiedono specifici compromessi meccanici o di costo.

Applicazioni ed esempi tipici

Usi comuni

-

Elementi di fissaggio aerospaziali e aeronautici, bulloni e componenti del motore (se forniti secondo le specifiche AMS/aeronautiche).

-

Alberi, assi, steli, ingranaggi e perni ad alto carico.

-

Bulloni, prigionieri e componenti meccanici forgiati ad alta resistenza, dove sono richieste tenacità e temprabilità.

Note di progettazione

-

Per le parti sensibili alla fatica (alberi, perni di manovella) specificare i controlli della finitura superficiale, la pallinatura e i raggi di raccordo. La buona resistenza a fatica dell'8740 è pienamente sfruttata quando i trattamenti superficiali e l'adeguato trattamento termico sono specificati nell'ordine di acquisto.

-

Le dimensioni contano: nelle sezioni trasversali di grandi dimensioni, assicurarsi di specificare i test di accettazione AMS/SAE (mappe di durezza, controlli della microstruttura) perché possono verificarsi gradienti di temprabilità. Utilizzare le linee guida ASTM/SAE per i tassi di tempra e i forgiati.

Esempio di caso (specifiche del componente tipico)

-

Uno stelo di pistone potrebbe essere specificato come 8740, ricotto per la lavorazione, sgrossato, quindi temprato e rinvenuto a 50-55 HRC con pallinatura e rettifica finale. L'NDE, come l'ispezione delle particelle magnetiche (MPI) o il colorante penetrante, viene utilizzata per rilevare le cricche superficiali prima dell'assemblaggio finale.

Appalti, standard ed equivalenza

Quando si acquista l'8740 per applicazioni critiche, è necessario indicare le specifiche esatte per garantire la qualità e la tracciabilità del materiale.

Standard e denominazioni comuni

-

Designazione SAE / AISI: 8740 (UNS G87400).

-

AMS / Specifiche del velivolo: L'AMS 6322 (e le varianti AMS 6322) sono utilizzate per barre/forbici/anelli di qualità aeronautica in questa lega. Gli ordini di acquisto che richiedono una qualità aerospaziale devono fare riferimento alla revisione AMS pertinente o alla specifica militare equivalente.

-

Gradi internazionali equivalenti: DIN 1.6546, UNI 40 NiCrMo2, British BS Type 7 sono comunemente indicati come quasi equivalenti (ma verificare sempre le differenze di composizione/tolleranza).

Cosa specificare per ottenere risultati prevedibili

-

Limiti chimici esatti e test di accettazione (certificato di analisi spettrale, mappe di durezza)

-

Condizione richiesta alla consegna (ricotto, normalizzato, Q&T)

-

Certificato di trattamento termico e tracciabilità del numero di calore e dei rapporti di prova del mulino (MTR).

-

Requisiti NDT (MPI, ultrasuoni, prove di durezza e microstruttura), in particolare per i componenti aerospaziali o critici per la sicurezza.

Controlli di qualità, controlli non distruttivi e insidie della metallurgia

Modalità di difettosità da tenere d'occhio

-

Cricche da tempra in parti non correttamente supportate o con programmi di tempra troppo aggressivi.

-

Segregazione e banding nei forgiati di grandi dimensioni - richiedere i criteri di accettazione della microstruttura del mulino se critici.

-

Contenuto di inclusioni e punti caldi di zolfo che riducono la durata della fatica.

Fasi di qualità consigliate

-

Richiedere MTR e analisi chimiche per ciascun calore/lotto.

-

Specificare i controlli di durezza e le mappe di durezza a sezione intera o a gradini per i pezzi critici.

-

Utilizzare NDT (MPI/UT) per gli elementi critici per la sicurezza e richiedere criteri di accettazione nel capitolato d'appalto.

-

Per i componenti aerospaziali, insistete sulle certificazioni AMS e sulle approvazioni di processo NADCAP o equivalenti del fornitore, se applicabili.

Tabelle di riferimento rapido (pratici fogli informativi di ingegneria)

Tabella A - Composizione (breve)

| C | Mn | Si | Cr | Ni | Mo |

|---|---|---|---|---|---|

| 0.38-0.43 | 0.75-1.00 | 0.15-0.35 | 0.40-0.60 | 0.40-0.70 | 0.20-0.30 |

Tabella B - Meccaniche tipiche (ricottura vs Q&T)

| Condizione | UTS (MPa) | Snervamento (MPa) | Allungamento |

|---|---|---|---|

| Ricotto | 550-700 | 350-450 | 12-22% |

| Q&T (tipico) | 800-1000 | 550-800 | 10-18% |

(Valori aggregati dai database dei fornitori e dei materiali; confermare con i certificati per l'accettazione del contratto).

Note pratiche per l'officina e i metallurgisti

-

Controllo del preriscaldamento e dell'interpass: quando si salda l'8740 (in genere richiede processi a basso contenuto di idrogeno e preriscaldo) seguire le specifiche di procedura di saldatura (WPS) con temperature di interpass controllate e trattamento termico post-saldatura come richiesto.

-

Trattamenti di superficie: per massimizzare la durata a fatica, utilizzare la pallinatura, la nitrurazione (se compatibile con la durezza del nucleo) o la carburazione solo dopo un attento esame metallurgico (la carburazione modifica la chimica del caso).

-

Corrosione: L'8740 non è inossidabile, per la resistenza alla corrosione considerare rivestimenti protettivi o alternative inossidabili quando l'esposizione alla corrosione è significativa.

Domande frequenti

-

Qual è la principale differenza tra 8740 e 4140?

L'8740 contiene nichel che migliora la tenacità; il 4140 è un grado Cr-Mo senza nichel significativo. Per molti pezzi sono intercambiabili con un corretto trattamento termico, ma l'8740 è da preferire quando è richiesta una maggiore tenacità dell'intaglio o una certificazione di qualità aeronautica. -

Quali standard coprono l'8740?

La designazione SAE/AISI 8740 (UNS G87400) e gli standard aerospaziali come AMS 6322 (e relative revisioni) sono comunemente utilizzati. Verificare la revisione AMS specifica quando ci si approvvigiona per il settore aerospaziale. -

L'8740 può essere temprato a induzione?

Sì - piccole sezioni possono essere temprate superficialmente per induzione, ma i parametri di processo devono essere regolati per evitare cricche superficiali; il successivo rinvenimento è necessario per bilanciare durezza e tenacità. -

Quale durezza si può ottenere dopo la tempra?

Le durezze tipiche di Q&T vanno da HRC ~25 a >55, a seconda della temperatura di tempra; gli obiettivi comuni di ingegneria forte sono nell'intervallo HRC 25-35 per un equilibrio di resistenza e tenacità. -

L'8740 è adatto per i forgiati?

Sì, l'8740 è comunemente fornito sotto forma di barre e anelli forgiati per componenti per impieghi gravosi; le varianti aerospaziali sono prodotte secondo gli standard AMS con controlli di forgiatura. -

Quale trattamento termico è consigliato per gli alberi critici?

Austenitizzazione a 820-860°C, tempra in olio, quindi rinvenimento a 450-550°C a seconda della tenacità richiesta; la distensione finale e la pallinatura sono comuni per la durata a fatica. -

L'8740 può essere saldato?

La saldatura è possibile, ma richiede un preriscaldamento, l'uso di un metallo d'apporto adatto a basso contenuto di idrogeno e spesso il PWHT (trattamento termico post-saldatura) per evitare cricche. La saldatura influisce sulle proprietà a livello locale; se possibile, evitare la saldatura in aree altamente sollecitate o sottoposte a fatica. -

Quali ispezioni richiedere per i componenti aerospaziali?

Richiedere i certificati AMS, l'analisi chimica completa, la mappatura della durezza e l'NDT (MPI o UT) come specificato nel documento di approvvigionamento; i processi approvati da NADCAP sono preferibili per i fornitori critici. -

L'8740 è resistente alla corrosione?

No, non è inossidabile. Ha una resistenza moderata rispetto al semplice acciaio al carbonio grazie al contenuto di Cr/Ni, ma richiede rivestimenti o protezione dalla corrosione per gli ambienti aggressivi. -

Quali sono i settori industriali che utilizzano maggiormente l'8740?

Aerospaziale, macchinari pesanti, attrezzature per il settore petrolifero e del gas (dove sono necessarie elevata tenacità e durata a fatica), componenti automobilistici ad alte prestazioni e alberi e bulloni industriali in generale.

Frammento di specifica pronto per l'appalto

"Materiale: AISI 8740 (UNS G87400), prodotto secondo AMS 6322 (o revisione AMS specificata dall'acquirente). Composizione chimica conforme ai limiti AMS. Condizioni alla consegna: Ricotto o bonificato secondo il disegno dell'acquirente. Documentazione richiesta: Rapporto di prova del mulino (MTR), mappa di durezza, rapporto MPI (o UT) e certificato di conformità riconducibile al numero di calore".

Includere criteri di accettazione espliciti per durezza, microstruttura e NDT in base alla criticità dell'applicazione.

Chiusura del giudizio ingegneristico

L'8740 è un acciaio legato maturo e ben documentato che occupa un'utile via di mezzo tra gli acciai al Cr-Mo e gli acciai NiCrMo a più alta lega. La sua combinazione di tenacità potenziata dal nichel e di temprabilità al Cr-Mo lo rende particolarmente adatto per i componenti in cui sono necessarie sia la tenacità che una tempra passante affidabile e in cui le specifiche aeronautiche o di alta affidabilità sono un fattore determinante. Le corrette specifiche degli standard AMS/SAE, del trattamento termico e dell'NDE sono essenziali per sfruttare i vantaggi della lega ed evitare le insidie metallurgiche.