A2 e D2 sono entrambi acciai per utensili da lavorazione a freddo induriti in aria che eccellono nell'utensileria di produzione, ma hanno ruoli diversi: scegliete l'A2 quando la resistenza agli urti, la tenacità e la stabilità dimensionale durante il trattamento termico sono le priorità; scegliete il D2 quando la priorità è la massima resistenza all'usura abrasiva e la lunga durata dei bordi. Il D2 raggiunge una durezza più elevata e una resistenza all'abrasione superiore grazie al carbonio e al cromo più elevati e all'abbondanza di carburi ricchi di cromo nella sua microstruttura, mentre l'A2 offre una resistenza alla frattura ampiamente migliore e una finitura più semplice per molti lavori di utensileria di media durata.

Un rapido confronto tecnico

-

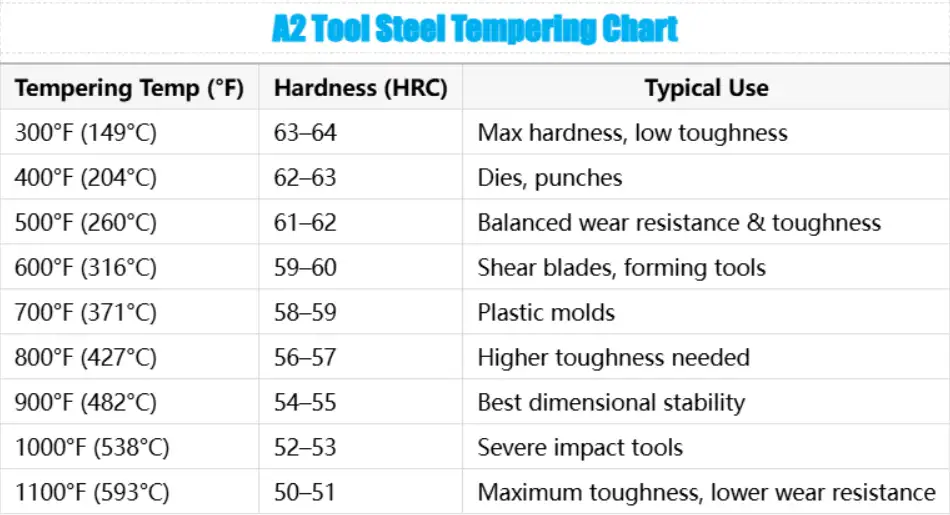

A2 (AISI A2 / UNS T30102) è un acciaio da lavorazione a freddo di media lega, indurente in aria, con circa 0,95-1,05% C e circa 4,7-5,5% Cr. Bilancia la resistenza all'usura con la tenacità e mostra un'eccellente stabilità dimensionale dopo il trattamento termico. Gli intervalli di durezza tipici della tempra sono compresi tra i 50 HRC e i 60 HRC, a seconda del rinvenimento.

-

D2 (AISI D2 / W.-Nr. 1.2379) è un acciaio per lavorazioni a freddo ad alto tenore di carbonio e alto tenore di cromo (circa 1,4-1,6% C e ~11% Cr). La sua microstruttura contiene numerosi carburi di cromo di grandi dimensioni che conferiscono un'eccezionale resistenza all'usura abrasiva e una costante ritenzione del bordo. La tenacità è inferiore a quella dell'A2 e il D2 è più difficile da lavorare allo stato ricotto rispetto a molti acciai a basso tenore di cromo.

Regola empirica: se l'utensile è soggetto a forte abrasione e a lunghe corse continue con impatti leggeri, scegliere D2; se l'utensile subisce impatti intermittenti, piegamenti o rischio di scheggiature, scegliere A2.

Composizione chimica (tabella di confronto)

Gli intervalli chimici indicati di seguito riflettono le tipiche composizioni standardizzate utilizzate dai principali fornitori. Le specifiche delle singole fonderie/ produttori di acciaio variano leggermente. Per l'accettazione chimica finale, utilizzare la scheda tecnica del fornitore.

| Elemento (wt%) | Gamma tipica A2 (AISI A2 / 1.2363) | Gamma tipica D2 (AISI D2 / 1.2379) |

|---|---|---|

| Carbonio (C) | 0.95 - 1.05 | 1.40 - 1.60 |

| Cromo (Cr) | 4.75 - 5.50 | 11.0 - 13.0 |

| Molibdeno (Mo) | 0.90 - 1.40 | 0.70 - 1.20 |

| Vanadio (V) | 0.15 - 0.50 | 0.90 - 1.20 |

| Manganese (Mn) | ~1.00 | ~0.20 - 0.60 |

| Silicio (Si) | ~0.5 | ~0.3 - 0.6 |

| Nichel / Rame / Zolfo / Fosforo | traccia | traccia |

Fonti: schede tecniche dei produttori e manuali dei materiali (valori rappresentativi). Si notino i due contrasti principali: Il D2 ha circa 2 volte o più cromo e una quantità sostanzialmente maggiore di carbonio, che determina la frazione di volume di carburo e la resistenza all'usura; l'A2 contiene meno leghe formanti carburo, che conferiscono un comportamento più duro alla matrice.

Microstruttura e controllo della performance

-

Microstruttura A2 (temprata e rinvenuta): matrice martensitica temprata con carburi di lega moderati e relativamente fini (carburi di Mo e V). La frazione di volume dei carburi è inferiore a quella del D2, quindi la matrice contribuisce maggiormente alla tenacità. I carburi dell'A2 forniscono una ragionevole resistenza all'usura ma non dominano il comportamento alla frattura, il che aiuta a resistere alla scheggiatura.

-

Microstruttura D2 (temprata e rinvenuta): matrice martensitica contenente un'elevata popolazione di grandi carburi ricchi di cromo. Queste particelle dure sono eccellenti per resistere all'usura abrasiva, ma sono fragili rispetto alla matrice, il che riduce la tenacità complessiva e aumenta il rischio di scheggiatura in caso di impatto.

Implicazioni: La durata dell'utensile rispetto al cedimento catastrofico è un compromesso. Per la tranciatura, la tranciatura e l'affettatura di lunga durata con contatto prevalentemente abrasivo, la microstruttura del D2, dominata dal carburo, è di solito superiore a quella dell'A2. Per punzoni, stampi o utensili soggetti a urti o flessioni, la tenacità della matrice dell'A2 riduce l'innesco di cricche e i cedimenti catastrofici.

Proprietà meccaniche e campi di durezza pratici

Di seguito sono riportati i valori meccanici/fisici tipici dopo le fasi di tempra e rinvenimento convenzionali. I valori esatti variano a seconda delle dimensioni della sezione e del programma di trattamento termico.

Indicatori tipici di durezza e trazione

| Proprietà | A2 (tipico) | D2 (tipico) |

|---|---|---|

| Durezza temprata (tempra in aria + rinvenimento) | 57-62 HRC comune; può essere temperato a metà degli anni '50 per una maggiore tenacità. | 58-62 HRC comune; elevata durezza con eccellente ritenzione del filo. |

| Durezza (relativa) | Maggiore (migliore resistenza alla frattura e alla scheggiatura) | Più basso (soggetto a rottura fragile in caso di impatto) |

| Resistenza all'usura | Medio | Alto |

| Resistenza alla compressione | Alto (buono per le matrici) | Molto alto |

| Densità | ~7,85 g/cm³ | ~7,7-7,8 g/cm³ |

Nota pratica: per ottenere la massima durezza con il D2, sono necessari un'accurata austenitizzazione ad alta temperatura e un adeguato ammollo per dissolvere i carburi e ottenere il carbonio desiderato nella matrice. Poiché il D2 presenta carburi consistenti, la sua tempra effettiva è anche sensibile alle dimensioni della sezione.

Pratica del trattamento termico - cicli raccomandati e motivazioni

Il trattamento termico ha un effetto notevole sulle prestazioni finali. Di seguito sono riportati i programmi pratici comunemente utilizzati; verificare sempre con le schede tecniche del fornitore ed eseguire tagliandi di prova.

Trattamento termico tipico A2 (esempio)

-

Ricottura (per la lavorazione): riscaldare a 760-780°C, mantenere, quindi raffreddare lentamente in forno a ~550°C a 10-20°C/ora e raffreddare all'aria a temperatura ambiente. Risultato: ~200 HB per la lavorazione.

-

Preriscaldamento: 650-700°C, mantenimento.

-

Austenitizzare: 970-1020°C (a seconda del fornitore), tenere premuto per uniformare la temperatura (15-30 min per piccole sezioni).

-

Spegnimento: Raffreddamento ad aria (indurimento ad aria).

-

Tempra: doppio rinvenimento a 150-200°C per ottenere una maggiore durezza e alleviare le tensioni; per una maggiore tenacità, rinvenire a una temperatura superiore di 450-550°C e controllare la durezza finale. L'intervallo HRC tipico è 57-62 a seconda del rinvenimento.

Trattamento termico tipico del D2 (esempio)

-

Ricottura (per la lavorazione): riscaldamento a 800-860°C, raffreddamento lento in forno a ~10°C/ora fino a 650°C e raffreddamento ad aria; si ottiene una struttura più morbida e lavorabile.

-

Preriscaldamento: 650-700°C.

-

Austenitizzare: 980-1020°C (alcune fonti raccomandano ~1010°C per l'indurimento profondo), tenere più a lungo per sezioni grandi per consentire l'omogeneizzazione.

-

Spegnimento: Aria fredda.

-

Tempra: comunemente due tempre; il ramo di rinvenimento è compreso tra 150 e 540°C per ottenere la durezza o la tenacità desiderata. Il D2 richiede un lento raffreddamento controllato durante la ricottura e un'austenitizzazione accurata per evitare un'eccessiva ritenzione di carburi che ostacolerebbe la durezza passante.

Tabella: trattamento tipico vs. durezza target

| Trattamento | HRC tipico (A2) | HRC tipico (D2) |

|---|---|---|

| Ricotto morbido (per la lavorazione) | ~200 HB | ~190-220 HB |

| Temprato + basso rinvenimento (per la massima durezza) | 60-62 HRC | 60-62 HRC |

| Tempra + tempra media (equilibrio) | 57-59 HRC | 56-60 HRC |

| Tempra per la massima tenacità | 52-56 HRC | 52-56 HRC (ma comunque meno duro di A2) |

Consigli pratici:

-

Utilizzare tagliandi di prova per verificare le curve di tempra e le variazioni dimensionali.

-

Il D2 beneficia di tempi di immersione più lunghi alla temperatura di austenitizzazione a causa della sua forte carica di carburo.

-

Per le sezioni sottili, entrambi i gradi possono indurire più facilmente fino all'HRC desiderato; per le sezioni spesse, confermare i dati di temprabilità del fornitore.

Lavorabilità, rettifica e finitura

-

Lavorabilità (condizione di ricottura): L'A2 è generalmente più facile da lavorare allo stato ricotto rispetto al D2. L'elevato contenuto di carburo del D2 riduce la lavorabilità; può richiedere avanzamenti più lenti, utensili più duri e mole adatte a materiali duri e abrasivi.

-

Macinabilità: Entrambi possono essere rettificati per ottenere dimensioni ridotte, ma il D2 consuma gli abrasivi più rapidamente a causa dei carburi di cromo. Prevedere una ravvivatura più frequente delle mole o utilizzare mole in CBN per la rettifica di produzione.

-

Lucidatura e finitura superficiale: Il D2 viene spesso lucidato per ottenere un'ottima finitura, ma la sua durezza rende più lenta la rettifica finale. Il maggior contenuto di cromo del D2 conferisce anche una leggera resistenza alla corrosione quando viene lucidato e temprato, che può essere sfruttata per la finitura.

Applicazioni tipiche e casi di selezione

Di seguito sono riportati gli usi più comuni, raggruppati in base al grado in cui ciascun grado è generalmente superiore all'altro.

Applicazioni tipiche A2

-

Stampi, matrici, punzoni, matrici di rifilatura e operazioni di tranciatura di breve e media durata in presenza di urti o shock.

-

Stampi di precisione e utensili di forma che richiedono stabilità dimensionale dopo il trattamento termico.

-

Utensili per i quali è prevista una riaffilatura occasionale e per i quali la resistenza alla frattura è fondamentale.

Applicazioni tipiche D2

-

Lame da taglio di lunga durata, matrici per la tranciatura di stampi progressivi con usura prevalentemente abrasiva.

-

Lame per cesoie, inserti per stampi, inserti per rulli, coltelli, punzoni per cesoie dove l'usura abrasiva è predominante e la scheggiatura è meno probabile.

-

Applicazioni in cui la conservazione dei bordi e la durata dell'usura dell'abrasivo sono i fattori principali del costo totale di proprietà.

Lista di controllo per la selezione: Per ogni applicazione di utensili, chiedere:

-

La modalità di guasto dominante è l'abrasione o l'impatto?

-

Sono previste lunghe corse ininterrotte?

-

Qual è il tempo di inattività consentito per la riaffilatura?

Se prevale l'abrasione, orientarsi su D2. In caso di urti o carichi imprevedibili, orientarsi su A2.

Trattamenti superficiali, rivestimenti e approcci ibridi

Per prolungare la durata, entrambi gli acciai sono comunemente combinati con l'ingegneria di superficie:

-

Rivestimenti PVD (TiN, TiCN, AlTiN): riducono l'usura dell'adesivo, l'attrito e migliorano la durata dell'utensile. Il D2 spesso funziona bene con i rivestimenti PVD dopo un adeguato trattamento termico; verificare l'adesione.

-

Nitrurazione o nitrurazione ionica: può migliorare la durezza superficiale e la durata a fatica. La nitrurazione A2 produce una superficie indurita, ma il profilo di diffusione e la tenacità del nucleo conservato devono essere verificati.

-

Trattamento criogenico: talvolta utilizzato per ridurre l'austenite trattenuta e stabilizzare le dimensioni, soprattutto dopo la tempra; i benefici dipendono dal grado e dal controllo del processo.

-

Strategia di tempra o inserto locale: utilizzare inserti D2 nelle zone ad alta usura e A2 o gradi più duri nelle zone d'urto per combinare i punti di forza.

Linguaggio degli appalti, specifiche e standard

Quando si specifica il materiale negli ordini di acquisto o nei disegni, includere:

-

Grado esatto (AISI A2 / UNS T30102 o AISI D2 / W.-Nr. 1.2379).

-

Standard di riferimento applicabili, come ad esempio ASTM A681 o ISO 4957 (sistemi di designazione delle qualità di acciaio per utensili).

-

Stato di trattamento termico richiesto per la consegna (ricotto, normalizzato, temprato e rinvenuto) e criteri di durezza o microstruttura di accettazione.

-

Rapporto di prova del mulino (analisi chimica) e requisiti di prova meccanica.

-

Prove di accettazione della finitura superficiale, della placcatura/rivestimento o del rivestimento, se applicabile.

Includere le note di disegno per le tensioni residue ammissibili, la tolleranza dimensionale dopo il trattamento termico e se il fornitore deve prefinanziare le superfici critiche prima del trattamento termico finale.

Modalità di guasto, ispezione e suggerimenti per la progettazione

Modalità di guasto comuni

-

A2: usura precoce dell'abrasivo se utilizzato in servizio abrasivo continuo e prolungato; gallaggio localizzato se la lubrificazione è scarsa.

-

D2: scheggiatura e frattura fragile sotto carichi d'urto o di flessione; fessurazione termica se l'accumulo di calore è significativo.

Lista di controllo per le ispezioni

-

Controllare la durezza, la microstruttura (distribuzione del metallo duro) e le dimensioni dopo la lavorazione completa.

-

Ispezionare i raggi dell'utensile e i distanziatori; filetti più grandi riducono il rischio di scheggiatura in D2.

-

Registrare le condizioni di lubrificazione e di processo, poiché i tassi di usura degli abrasivi variano notevolmente a seconda dell'ambiente.

Suggerimenti per il design

-

Utilizzare raggi leggermente più grandi sui bordi di taglio quando si utilizza D2 per ridurre la concentrazione delle sollecitazioni.

-

Considerare inserti D2 rimovibili per le zone ad alta usura in un corpo A2 più resistente per combinare i vantaggi.

-

Ottimizzare il trattamento termico per bilanciare la tenacità del nucleo e la durezza superficiale; il rinvenimento a temperature leggermente più elevate può ridurre il rischio di scheggiatura.

Confronto tra costi e ciclo di vita

| Fattore | A2 | D2 |

|---|---|---|

| Costo delle materie prime | Da basso a moderato | Moderato o superiore |

| Costo di lavorazione (lavorazione) | Più basso (più facile da lavorare allo stato ricotto) | Più alto (più difficile da lavorare, richiede utensili/ruote) |

| Durata in servizio per usura abrasiva | Più breve | Più lungo |

| Frequenza dei tempi di inattività | Riaffilatura più frequente per un servizio dominato dall'abrasione | Riaffilatura meno frequente, ma costi di affilatura più alti in caso di manutenzione |

| Costo totale di proprietà | Ideale per lavori ad impatto misto/abrasivo | Ideale dove prevale l'usura abrasiva e i costi di sostituzione sono elevati |

Decisione economica: calcolare il costo del ciclo di vita (acquisto + lavorazione + tempi morti + frequenza di rimacinazione) piuttosto che il prezzo unitario della materia prima.

Domande frequenti

1. Quale acciaio mantiene più a lungo il filo, l'A2 o il D2?

Il D2 mantiene il filo più a lungo in situazioni di usura abrasiva grazie alla sua maggiore frazione di carburo e al contenuto di cromo.

2. Quale acciaio resiste meglio alle scheggiature?

L'A2 resiste meglio alla scheggiatura e alla frattura perché la sua matrice offre una maggiore tenacità.

3. L'A2 può essere nitrurato o rivestito?

Sì, sia la nitrurazione che i rivestimenti PVD sono comunemente applicati all'A2. Un trattamento termico e una preparazione della superficie adeguati sono essenziali per l'adesione del rivestimento.

4. Il D2 è resistente alla corrosione?

Il D2 ha un cromo più elevato che offre una lieve resistenza alla corrosione rispetto agli acciai per utensili a basso tenore di cromo, ma non è inossidabile. La lucidatura e i rivestimenti ne migliorano la resistenza.

5. Quale tipo di macchina è più veloce?

A2 lavora più velocemente e con minore usura degli utensili allo stato ricotto. D2 richiede utensili più robusti e parametri più lenti.

6. Il D2 può essere utilizzato per i punzoni con carico d'urto?

Non è raccomandato per forti impatti: il grado 2 è più indicato per le applicazioni soggette ad abrasione. Per il carico d'urto, scegliere A2 o gradi resistenti agli urti (ad esempio, S7).

7. Quale pratica di rinvenimento offre la migliore tenacità?

Temprare a temperature più elevate (ad esempio, 450-550°C) ed eseguire più tempre per bilanciare durezza e tenacità. Verificare l'HRC e la tenacità finali sui tagliandi di prova.

8. In che modo la dimensione della sezione influisce sulla durezza?

Le sezioni più grandi si induriscono in modo meno uniforme. In particolare, il D2 può richiedere tempi di austenitizzazione più lunghi per ottenere l'indurimento passante.

9. Posso riparare un utensile D2 scheggiato?

Sì, la riparazione è possibile attraverso la saldatura o la brasatura con materiale d'apporto adeguato e successivo trattamento termico, ma potrebbe essere necessaria una riaffilatura e il costo dovrebbe essere confrontato con la sostituzione.

10. Qual è un approccio ibrido per ottenere il meglio di entrambi?

Utilizzate un corpo utensile A2 con inserti D2 sostituibili nella zona ad alta usura, oppure specificate i rivestimenti superficiali per aumentare la durata all'usura mantenendo la tenacità del nucleo.

Esempio pratico di specifiche (copia/incolla per disegni o PO)

Materiale: AISI A2 (UNS T30102) da barra secondo ASTM A681, condizione di fornitura: ricotto a ≤ 210 HB. Trattamento termico finale: austenitizzazione a 1000°C, tempra in aria, rinvenimento due volte a 540°C per ottenere 58 HRC ±1. Richiesto rapporto di prova al mulino. Materiale OR: AISI D2 (W.-Nr. 1.2379) da barra secondo ASTM A681, ricotto a ≤ 230 HB. Trattamento termico finale: austenitizzazione a 1010°C, raffreddamento ad aria, tempra a 60 HRC ±1. Verificare la microstruttura e la distribuzione dei carburi.

Lista di controllo per la selezione finale

-

Identificare la modalità di usura dominante: abrasione o impatto.

-

Confermare la lunghezza della corsa e il costo del tempo di inattività.

-

Verificare la producibilità: il fornitore è in grado di rispettare le tolleranze e i trattamenti termici richiesti?

-

Considerare una strategia ibrida: inserti o rivestimenti.

-

Convalidare con le schede tecniche dei fornitori e richiedere gli MTR e le registrazioni dei trattamenti termici.