La scelta del giunto corretto dipende dalla geometria del pezzo, dal percorso di carico, dall'accesso, dallo spessore del materiale, dalla penetrazione di saldatura richiesta e dal volume di produzione. Per i lavori strutturali generici, le saldature di raccordo a T, a giro, ad angolo e le saldature di testa a gola sono le più utilizzate. Gli assemblaggi di precisione contenenti pressione utilizzano in genere giunti di testa a gola accuratamente preparati con saldature a penetrazione totale. Un'adeguata preparazione dei bordi, una corretta selezione del processo di saldatura e la conformità ai simboli di saldatura e agli standard di qualità sono fondamentali per produrre saldature affidabili.

Definizioni e classificazione

Un giunto saldato è la regione locale in cui due o più parti sono unite da un deposito di metallo saldato. La classificazione può dipendere dalla geometria (testa, giro, angolo, bordo, T), dalla penetrazione (parziale, completa) e dal tipo di saldatura (scanalatura, filetto, spina, punto, cucitura, proiezione). I progettisti devono pensare in termini di trasferimento del carico, esposizione alla fatica, esposizione alla corrosione e accessibilità alle ispezioni quando scelgono un giunto.

Le cinque famiglie miste classiche e le loro varianti

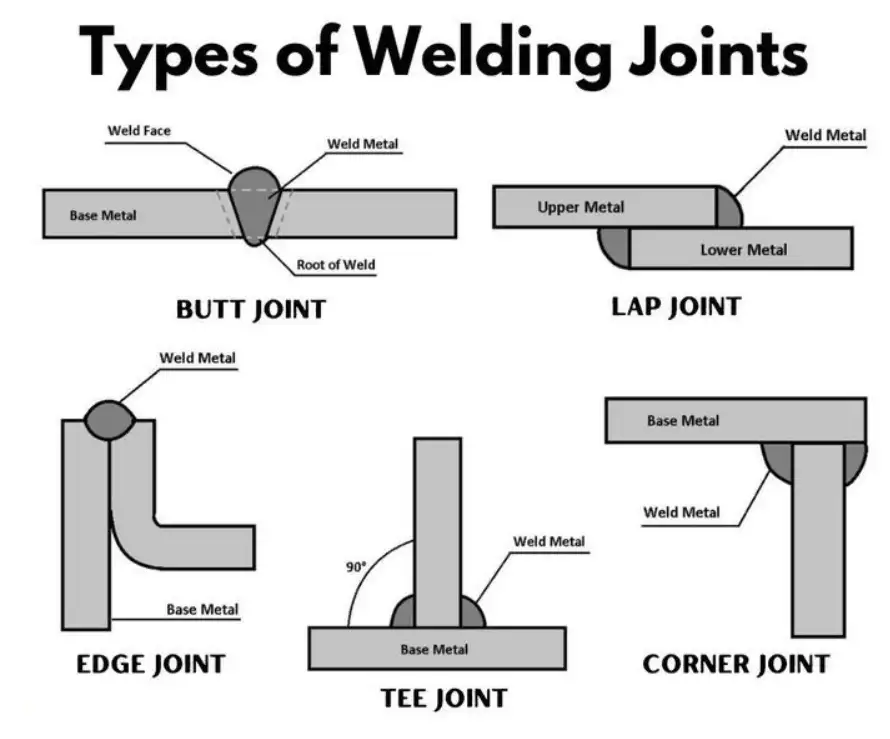

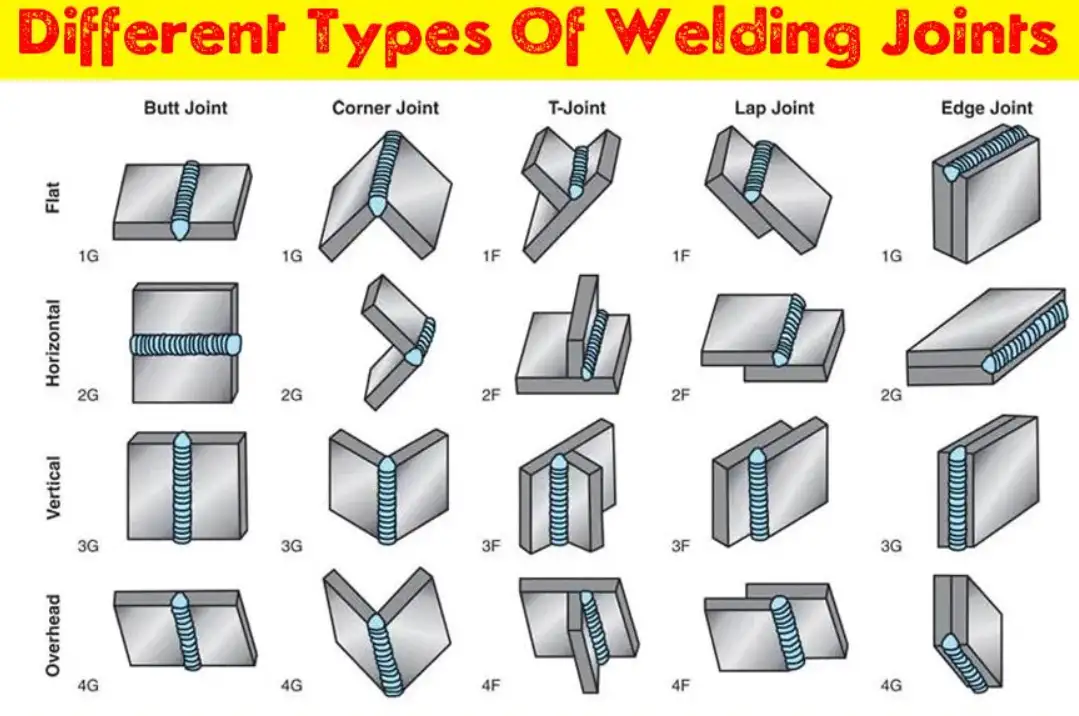

La prassi industriale raggruppa i giunti saldati in cinque famiglie principali: testa, T (detto anche tee), giro, angolo e spigolo. Ogni famiglia ammette diverse varianti geometriche e di processo di saldatura (ad esempio, una famiglia di testa comprende scanalatura quadrata, a V singola, a V doppia, a J singola, smussata e a U). Queste cinque famiglie costituiscono la spina dorsale della pratica generale della saldatura.

Definizioni brevi:

-

Giunto di testa: due elementi sullo stesso piano, che si incontrano ai loro bordi. Comune per tubi e piastre in cui è importante la resistenza allo spessore e il contenimento della pressione.

-

Giunto a T (Tee): un membro perpendicolare all'altro, formando una forma a T. Spesso sono saldati con saldature a filetto.

-

Giunto a labbro: un elemento si sovrappone a un altro. Comune nella lavorazione delle lamiere e nella fabbricazione di lamiere sottili.

-

Giunto d'angolo: I bordi si incontrano per formare un angolo a L, spesso utilizzato nelle strutture scatolari e nei telai.

-

Giunzione dei bordi: i bordi sono paralleli e vengono uniti sul bordo comune; utile per unire i bordi delle lamiere per le saldature e per i rinforzi.

Tipi di giunti estesi e giunti speciali

Oltre alle cinque famiglie, esistono giunti speciali utilizzati per comodità di fabbricazione o per soddisfare esigenze funzionali specifiche:

-

Saldature a spina e a fessura: utilizzato per unire lamiere sovrapposte quando l'accesso preclude la saldatura a filetto o quando una saldatura a punti è insufficiente.

-

Saldature di giunzione (giunzione di resistenza): saldatura a resistenza continua utilizzata per tubi e serbatoi.

-

Saldature a punti (punti di resistenza): per gli assemblaggi di lamiere nella produzione in serie.

-

Saldature di sporgenza e perni: utilizzati nei componenti a montaggio rapido.

-

Saldatura a fiamma viva e a sbalzo: per la giunzione termomeccanica di barre e anelli.

-

Combinazioni di spigoli/spigoli: saldature di testa con penetrazione parziale e filetto intermittente per il controllo della distorsione.

Tipi di saldatura a scanalatura e a filetto - geometria e nomenclatura

Le saldature a gola riempiono una scanalatura preparata tra le parti per ottenere la penetrazione; le saldature a filetto uniscono le superfici ad angolo retto circa, producendo una sezione trasversale triangolare. Forme comuni di scanalatura:

-

Scanalatura quadrata (senza preparazione)

-

Smusso singolo (una parte smussata)

-

Singolo V (entrambe le parti smussate a formare una V)

-

Doppia V (smusso su entrambe le facce per la saldatura da entrambi i lati)

-

Scanalatura a J (un lato sagomato con un raggio J)

-

Scanalatura a U (fondo curvo su entrambi i lati)

-

Smusso a V/smusso a V (per unire il tondo al piatto)

La geometria della saldatura a scanalatura utilizza i termini: angolo di scanalatura (α), apertura della radice (gap), faccia della radice (land) e faccia della saldatura. Il corretto controllo di queste dimensioni influenza la penetrazione, il tempo di saldatura e la distorsione.

Parametri di progettazione del giunto - intervalli raccomandati e compromessi ingegneristici

Le scelte progettuali bilanciano resistenza, fatica, accesso e costi di fabbricazione. Parametri chiave:

-

Angolo della scanalatura: Un angolo più ampio migliora l'accesso e la fusione, ma aumenta il volume della saldatura e il metallo d'apporto. Gli angoli tipici di una singola V vanno da 45° a 60° (angolo incluso), ma i materiali sottili possono utilizzare angoli più piccoli.

-

Fessura radicale (apertura della radice): per le saldature di testa a penetrazione totale, si utilizzano spazi da 0,5 mm a diversi millimetri, a seconda dello spessore e del processo di saldatura.

-

Faccia di radice (terra): spesso 0-2 mm a seconda della procedura; alcune specifiche richiedono una piccola terra per controllare la penetrazione.

-

Tipo di smusso: Le scanalature a J e a U riducono il fabbisogno di metallo d'apporto per le sezioni spesse, ma richiedono una lavorazione.

-

Lunghezza e passo del cordone di saldatura intermittente per le saldature a filetto: per ridurre l'apporto di calore e la distorsione nei giunti lunghi.

La tabella 1 (parametri rapidi di progettazione dei giunti) fornisce intervalli pratici raccomandati nella pratica comune (nota: per i recipienti a pressione e le strutture critiche prevalgono i codici specifici del progetto).

| Giunto / Elemento | Intervallo o nota tipica |

|---|---|

| Angolo di scanalatura a V singolo (incluso) | 60°-90° (sezioni sottili all'estremità inferiore) |

| Angolo di scanalatura a doppia V (per ogni lato) | 30°-60° |

| Gap radicale (fogli sottili) | 0-1,5 mm |

| Distanza dalla radice (piastra spessa) | 1-6 mm (a seconda del processo) |

| Faccia della radice / terra | 0-2 mm |

| Gamba saldata a filetto (strutturale) | 4-10 mm comune |

| Gola minima di saldatura (per pressione codificata) | Vedere il codice di riferimento (ASME/ISO) |

Dei giunti di saldatura

Matrice di selezione: quale giunto per quale applicazione

Scegliere un giunto in base ai requisiti di servizio (carico statico vs. fatica, ambiente corrosivo, carico termico ciclico) e ai vincoli di produzione:

| Applicazione | Giunto tipico | Perché |

|---|---|---|

| Tubo / recipiente a pressione | Scanalatura di testa a penetrazione completa (singola/doppia V, J, U) | Necessità di tenuta e resistenza alla fatica |

| Telaio strutturale generale | Giunto a T o a giro con saldature a filetto | Produzione rapida, adeguata resistenza statica |

| Pannelli in lamiera sottile | Saldature a giro o a punti/cuciture | Efficiente per la produzione di massa |

| Da lamiera a tubo o flangia | Giunzioni a V con smussatura a svasare | Abbinare la geometria e garantire la fusione |

| Giunti esposti alla corrosione | Tecniche di saldatura completa del tappo e del supporto | Evitare fessure e trappole per la corrosione |

Compatibilità dei processi e abbinamenti comuni

Processi di saldatura diversi si adattano a giunti diversi:

| Tipo di giunto | Processi preferiti |

|---|---|

| Penna piena (lastra sottile) | GTAW (TIG), GMAW (MIG), SMAW |

| Penetrazione completa del collo (piastra spessa) | SAW (arco sommerso), FCAW, GMAW meccanizzato |

| Saldature a filetto (T, giro) | GMAW, FCAW, SMAW |

| Punto/cucitura (fogli) | Saldatura a resistenza a punti e a cordoni |

| Spina/slot (sovrapposizione) | GMAW, SMAW, GMAW robotizzato per la produzione |

La scelta dipende dalla metallurgia richiesta, dal metallo di base, dall'accesso al giunto, dai limiti di apporto termico e dalla produttività. Il SAW offre tassi di deposizione elevati sulle saldature di scanalature per cuciture lunghe. Il GTAW offre il miglior controllo per materiali di piccolo diametro o sottili.

Preparazione, montaggio e tolleranze

Il montaggio controlla la qualità finale della saldatura. La distanza e l'allineamento controllati delle radici riducono la penetrazione incompleta e minimizzano la rilavorazione. Le migliori pratiche di fabbricazione tipiche includono:

-

Smussi prelavorati per sezioni spesse (scanalature a J e U) per controllare il volume di saldatura.

-

Strisce di supporto o supporto ceramico per sostenere la radice e migliorare la qualità della saldatura per la saldatura su un solo lato.

-

Modello di saldatura a strappo per mantenere l'allineamento, minimizzare la distorsione e ridurre le variazioni di distanza durante la saldatura.

-

Uso di morsetti e fissaggi per mantenere zone di preriscaldamento in ambienti freddi.

Per le lavorazioni critiche, fare riferimento alla norma ISO 9692 per le dimensioni di preparazione dei giunti raccomandate e le alternative consentite.

Simboli di saldatura, notazione di disegno e standard

Una comunicazione chiara del disegno riduce gli errori. Le due scuole principali di pratica simbolica sono AWS e ISO. L'AWS pubblica la norma A2.4 (simboli standard per la saldatura, la brasatura e gli esami non distruttivi); l'ISO pubblica la norma ISO 2553 (rappresentazione simbolica sui disegni dei giunti saldati). Utilizzare lo standard corretto in modo coerente per l'approvvigionamento e il controllo qualità.

Alcune pratiche consigliate:

-

Posizionare il simbolo di saldatura completo di dimensioni su un dettaglio e utilizzare "tipico" per ridurre il disordine del disegno.

-

Includere sempre il dimensionamento della scanalatura: apertura della radice, angolo della scanalatura, dimensioni della saldatura e processo di saldatura richiesto, se necessario.

-

Specificare la qualità della saldatura e i criteri di accettazione facendo riferimento agli standard (ad esempio, ISO 5817 o codice di progetto).

Difetti comuni per tipo di giunto e attenuazione

I modelli di difetti sono spesso correlati alla geometria del giunto e al processo:

-

Fusione incompleta / mancanza di penetrazione (frequente nelle articolazioni con solco di testa): causati da scarso apporto di calore, angolo errato o superfici contaminate. Per mitigare il problema, aumentare il calore, regolare l'angolo di traslazione o migliorare l'adattamento.

-

Porosità (comune nelle saldature a filetto e a gola): contaminazione, umidità intrappolata o problemi di gas di schermatura. Utilizzare materiali di consumo asciutti e un flusso di gas adeguato.

-

Sottotaglio (facce di filetto e scanalatura): corrente di saldatura troppo alta o manipolazione impropria dell'elettrodo/torcia. Ridurre la corrente o cambiare tecnica.

-

Eccessiva distorsione (giunti di testa lunghi): elevato apporto di calore e sequenza di saldatura sbilanciata. Utilizzare il back-gouging e la saldatura bilanciata a più passate (doppia V) per ridurre l'apporto di calore su un lato.

-

Crepe (a caldo o a freddo): progettazione inadeguata delle giunzioni, elevata limitazione o metallurgia d'apporto non idonea. Selezionare materiali di consumo compatibili e preriscaldare/post-riscaldare secondo il codice.

Controlli non distruttivi (NDT) e accettazione

La scelta dell'NDT dipende dalla criticità del giunto:

-

Visivo (VT): linea di base per tutte le saldature.

-

Prove con penetrazioni (PT): difetti di rottura della superficie su metalli non porosi.

-

Particella magnetica (MT): per i materiali ferromagnetici per individuare i difetti di superficie e di quasi superficie.

-

Radiografia (RT): rilevamento volumetrico dei difetti interni per le saldature di testa.

-

Test a ultrasuoni (UT): rilevamento volumetrico, migliore sensibilità per le sezioni più spesse.

Norme come la ISO 5817 e codici specifici per i progetti specificano i livelli di accettazione (B, C, D) e le dimensioni delle imperfezioni ammesse. Per i giunti critici per la pressione o la fatica, la RT o la UT sono comuni.

Conflitti di produttività e di costo

I progettisti devono valutare i costi di fabbricazione rispetto ai requisiti di servizio:

-

Saldature a filetto sono a basso costo e veloci; spesso sono sufficienti per carichi statici.

-

Saldature di scanalature a penetrazione totale costano di più ma offrono maggiore resistenza e durata a fatica.

-

Scanalature a J e U riducono il volume di riempimento per le lastre spesse, ma richiedono la lavorazione, con conseguente aumento dei costi.

-

Processi meccanizzati (SAW, GMAW robotizzato) forniscono un costo unitario inferiore per lunghi periodi, ma richiedono un investimento di capitale.

Tabelle - riferimenti compatti

Tabella A - Tipi di giunzione comuni, saldatura tipica, processi comuni, pro/contro

| Giunto | Saldatura tipica | Processi tipici | I principali vantaggi | Controindicazioni principali |

|---|---|---|---|---|

| Bottone (quadrato) | Scanalatura quadrata / filetto per giro | GTAW, GMAW, SMAW | Preparazione semplice, lavorazione ridotta | Limitato su sezioni spesse senza preparazione |

| Chiappe (singolo V) | Scanalatura a V a penetrazione totale o parziale | SEGA, GMAW | Buon accesso su un lato | Più metallo d'apporto |

| Culo (doppia V) | Scanalatura a doppia V | GMAW, SAW | Volume di saldatura inferiore per lato, minore distorsione | Richiede la saldatura di entrambi i lati |

| Giunto a T | Filetto | GMAW, SMAW, FCAW | Veloce | Concentrazioni di stress in punta; problemi di fatica |

| Giunto a labbro | Filetto/tappeto | Punto di resistenza/cucitura, GMAW | Ottimo per lastre sottili | Rischio di corrosione interstiziale |

| Giunto d'angolo | Filetto/scanalatura | GMAW, SMAW | Buono per le scatole | Criticità di gap/adattamento |

| Giunto di bordo | Filettatura/cucitura | Cucitura di resistenza | Efficiente per le cuciture | Forza limitata |

Tabella B - Tipi di scanalatura e note tecniche tipiche

| Scanalatura | Utilizzo tipico | Nota |

|---|---|---|

| Quadrato | Culetto a piastra sottile | Preparazione minima |

| Smusso singolo | Da piastra a piastra quando l'accesso è limitato | Risparmio di lavorazione su un lato |

| Singolo V | Comune per saldature di testa generiche | Equilibrio tra costi di preparazione e metallo d'apporto |

| Doppia V | Piastre spesse | Saldare entrambi i lati per controllare la distorsione |

| J, U | Sezioni spesse | Minore necessità di metallo d'apporto; maggiore costo di preparazione |

| Smusso svasato | Da tubo a piastra | Corrisponde alla curvatura del tubo |

Tabella C - Giunto e metodo di ispezione

| Giunto | NDT consigliato |

|---|---|

| Culetto a penetrazione completa | RT / UT più VT |

| Saldatura a filetto (strutturale) | VT ± MT/PT a seconda del materiale |

| Punto di resistenza/cucitura | Prove VT e meccaniche; prove distruttive a campione per la qualificazione |

| Spina/slot | VT, PT/MT secondo necessità |

Lista di controllo pratica per la fabbricazione

-

Esaminare i simboli del disegno e confermare quale standard si applica (AWS A2.4 o ISO 2553).

-

Verificare il materiale e lo spessore; in caso di dubbio, consultare la norma ISO 9692 per la preparazione dei giunti.

-

Verificare che le qualifiche del metallo d'apporto e della procedura siano riportate nella WPS (welding procedure specification) e che gli operatori di saldatura siano in possesso delle relative qualifiche (ASME Sezione IX o ISO 9606, ove richiesto).

-

Controllare le tolleranze di montaggio, lo schema di fissaggio e il supporto o la radice.

-

Scegliere i limiti di temperatura della sequenza e dell'interpass per ridurre al minimo la distorsione e soddisfare i requisiti metallurgici.

-

Specificare il piano di ispezione con riferimento ai criteri di accettazione (ISO 5817 o codice di progetto).

Standard e autorità

-

ISO 9692 La serie fornisce le geometrie consigliate per la preparazione dei giunti in base al processo e al materiale; è utile per decidere i tipi di scanalatura e i requisiti di lavorazione.

-

AWS A2.4 (e la documentazione AWS sulle pratiche di saldatura) fornisce il set di simboli e le convenzioni comunemente utilizzate per molti progetti nordamericani.

-

ISO 2553 standardizza la rappresentazione simbolica sui disegni e può essere preferibile per progetti eseguiti a livello internazionale.

-

ASME BPVC Sezione IX riguarda la qualificazione delle procedure di saldatura e dei saldatori per i componenti a pressione ed è richiesta per i lavori su caldaie e recipienti a pressione in molte giurisdizioni.

-

ISO 5817 definisce i livelli di qualità per le imperfezioni nei giunti saldati per fusione; si usa per stabilire i criteri di accettazione.

Domande frequenti

1. Qual è il giunto di saldatura più resistente?

La resistenza dipende dalla direzione del carico. Per il carico assiale passante, una saldatura di testa a penetrazione completa eseguita correttamente presenta la migliore continuità resistenza/sezione. Per i carichi di taglio, possono essere efficaci le saldature a filetto continuo con una gola di dimensioni sufficienti.

2. Qual è il giunto migliore per le lamiere sottili?

La saldatura a resistenza a punti o a cordoni è spesso la più economica per la produzione di lastre sottili in grandi volumi. Per la saldatura manuale, sono comuni le giunzioni a filetto.

3. Quando è opportuno utilizzare una scanalatura a J o a U anziché a V?

Utilizzare le scanalature J o U su lamiere spesse dove il volume del metallo d'apporto è importante e quando il budget consente la lavorazione. Queste scanalature riducono l'apporto di metallo d'apporto necessario e riducono il ritiro del metallo saldato.

4. Quanto deve essere grande lo spazio tra le radici?

La distanza tra le radici dipende dallo spessore, dal processo e dal codice. Per le lamiere sottili può essere vicino allo zero. Per le lamiere più spesse, è comune una distanza di 1-6 mm. Seguire sempre la WPS e gli standard di riferimento.

5. In che modo i simboli di saldatura differiscono tra AWS e ISO?

Condividono molti elementi, ma le convenzioni per il lato della freccia/altro lato e alcune forme di simboli differiscono. Utilizzate il sistema scelto in modo coerente su una serie di disegni.

6. Come ridurre la distorsione nelle saldature di testa lunghe?

Usare la saldatura bilanciata (saldatura su due lati, quando possibile), il back-gouging e la saldatura da estremità alterne, la saldatura a punti e il controllo del preriscaldamento/post-riscaldamento.

7. Quale metodo di ispezione è adatto alle saldature di testa spesse?

Le prove radiografiche (RT) o le prove a ultrasuoni (UT) forniscono un'ispezione volumetrica; le UT sono spesso preferite per le sezioni più spesse e quando la sicurezza delle radiazioni è un problema.

8. Le saldature a filetto sono accettabili per i giunti contenenti pressione?

Di solito non per giunti di delimitazione ad alta pressione. I recipienti e le tubazioni a pressione richiedono generalmente saldature a scanalatura a penetrazione totale con procedure qualificate.

9. Quanto è importante la preparazione dei bordi?

Critica. Una preparazione inadeguata porta alla mancanza di fusione, a una penetrazione incompleta e a un aumento dei tassi di difettosità. La norma ISO 9692 fornisce le preparazioni raccomandate.

10. A quali standard devo fare riferimento per i progetti internazionali?

Preferire la ISO 2553 per i simboli, la ISO 9692 per la preparazione dei giunti, la ISO 5817 per i criteri di accettazione e il codice pertinente (ad esempio, ASME BPVC) per i lavori in pressione.

Breve caso di studio (scenario pratico)

Scenario: Realizzazione di una flangia in acciaio al carbonio di 20 mm di spessore saldata a un tubo che opererà sotto pressione ciclica.

Raccomandazione: Utilizzare una saldatura di testa a penetrazione totale a singola o doppia V, a seconda dell'accesso. Se si salda da un solo lato, preparare una singola V con un moderato gap di radice e un supporto ceramico; eseguire una WPS qualificata con passate multiple, controllare la temperatura interpass ed eseguire UT dopo la saldatura secondo il piano NDT del progetto. Considerare il trattamento termico post-saldatura se richiesto dalla metallurgia e dal servizio. Fare riferimento alla norma ISO 9692 per la geometria della scanalatura e alla Sezione IX dell'ASME per la qualificazione della procedura e del saldatore.

Consigli pratici per la chiusura

-

Standardizzare i modelli di preparazione dei giunti per ridurre gli errori di lavorazione.

-

Mantenere i materiali di consumo asciutti e lo stoccaggio controllato per evitare la porosità.

-

Utilizzate filettatori e misuratori di saldatura per rapidi controlli sul campo.

-

Includere i simboli di saldatura con le dimensioni sul disegno; evitare stenografie ambigue.

Riferimenti autorevoli

- ISO 2553:2019 - Saldatura e procedimenti affini - Rappresentazione simbolica su disegni - Giunti saldati

- Serie ISO 9692 - Saldatura e procedimenti affini - Tipi di preparazione del giunto raccomandati per vari processi di saldatura

- AWS A2.4:2020 - Simboli standard per saldatura, brasatura ed esami non distruttivi

- Codice ASME per caldaie e recipienti a pressione (BPVC) - Sezione IX: Qualifiche per saldatura, brasatura e fusione

- ISO 5817:2023 - Saldatura - Giunti saldati per fusione - Livelli di qualità per le imperfezioni