Per la resistenza alla corrosione, la formabilità e la saldabilità scegliere Serie 300 (austenitico) leghe (es. 304, 316). Per una maggiore durezza, resistenza all'usura, costi più bassi e applicazioni magnetiche/trattabili a caldo, scegliere Serie 400 (ferritico o martensitico) leghe (ad esempio, 410, 420, 430). La scelta corretta dipende dall'ambiente (cloruri, acidi), dal carico meccanico, dal processo di fabbricazione, dalle esigenze di trattamento termico e dal budget.

Cosa significano i numeri della serie

Le "serie 300" e "serie 400" sono famiglie stenografiche utilizzate nei moderni sistemi di specifiche dell'acciaio inossidabile (UNS/ASTM/EN). Raggruppano i gradi in base a struttura cristallina dominante e schemi di lega tipici:

-

Serie 300 → Austenitico acciai inossidabili. Contengono una quantità significativa di nichel (e cromo) e sono principalmente non magnetici allo stato ricotto. Esempi comuni: 304, 316, 321.

-

Serie 400 → Ferritico e martensitico acciai inossidabili. Contengono poco o niente nichel, spesso un tenore di carbonio più elevato e possono essere magnetici; molti gradi sono temprabili mediante trattamento termico. Esempi: 410, 420 (martensitico), 430 (ferritico).

Questa classificazione è pratica per gli ingegneri perché prevede il comportamento: resistenza alla corrosione, saldabilità, formabilità e disponibilità o meno di un trattamento termico/indurente.

Differenze chimiche del nucleo (cosa c'è nel metallo e perché è importante)

Di seguito sono riportati gli elementi più influenti e il modo in cui creano il comportamento della serie:

-

Cromo (Cr) - fornisce il film di ossido passivo; entrambe le serie hanno il cromo (tipicamente ≥11%), ma la sola presenza non equivale alla resistenza alla corrosione.

-

Nichel (Ni) - stabilizza la fase austenitica, migliora la duttilità e la tenacità e aumenta la resistenza generale alla corrosione. Presente nella serie 300 (comunemente 8-12% in 304/316), largamente assente nella serie 400 standard.

-

Carbonio (C) - Il carbonio più elevato in molti 400 aumenta la temprabilità e la durezza raggiungibile dopo il trattamento termico, ma può ridurre la resistenza alla corrosione (precipitazione di carburi) se non viene controllato.

-

Molibdeno (Mo) - aggiunto in molte varianti della serie 300 (ad esempio, 316) per aumentare la resistenza alla corrosione per vaiolatura e interstiziale in ambienti con cloruri.

Un'idea pratica da prendere in considerazione: Il nichel e il molibdeno sono gli elementi "premium" per la resistenza alla corrosione; il cromo conferisce il comportamento di base degli inossidabili; il carbonio scambia la corrosione con la durezza.

Microstruttura e comportamento metallurgico

-

Austenitico (300s) - struttura cubica a facce centrate (FCC) a temperatura ambiente grazie alla stabilizzazione del Ni. Ciò conferisce un'eccellente tenacità, un'elevata duttilità e un indurimento da deformazione durante la formatura a freddo. Gli austenitici non sono temprabili con il trattamento termico convenzionale (possono essere rafforzati con la lavorazione a freddo).

-

Ferritico (alcuni 400) - struttura cubica a corpo centrato (BCC), stabile a temperatura ambiente. I ferritici non sono temprabili; sono magnetici e hanno una duttilità inferiore agli austenitici, ma una migliore conducibilità termica.

-

Martensitico (circa 400) - possono trasformarsi in martensite con la tempra (temprabili). I gradi martensitici sono magnetici e possono raggiungere un'elevata durezza dopo il trattamento termico (utilizzati in coltelli, valvole, alberi).

La conoscenza della microstruttura informa le scelte di fabbricazione: le martensitiche richiedono cicli di trattamento termico; le austenitiche richiedono attenzione all'indurimento in lavorazione e all'apporto di calore in saldatura.

Resistenza alla corrosione: dove la serie 300 è più performante

Le prestazioni complessive di corrosione si classificano in generale: 316 ≥ 304 >> ferritico 430 ≈ alcuni martensitici (410/420) - ma le specifiche dipendono dall'ambiente e dalla finitura della superficie.

-

Ambienti atmosferici e sanitari generali: La serie 300 (304/316) è di gran lunga superiore; il 316 è da preferire in presenza di cloruri (sale, spruzzi di acqua di mare) o di rischio di vaiolatura grazie al suo contenuto di molibdeno.

-

Resistenza alla puntura e alle crepe: Il 316 (e le leghe super-austenitiche più elevate) resistono meglio del 304 alla vaiolatura. Gli ingegneri utilizzano il PREN (Pitting Resistance Equivalent Number) per confrontare le leghe.

-

Acidi ossidanti / alta temperatura: Alcuni ferritici della serie 400 tollerano meglio alcune atmosfere ossidanti e hanno una maggiore resistenza al creep a temperature elevate, ma sono generalmente meno resistenti alle esposizioni a umido/cloruro rispetto ai 300.

Nota di progettazione: Se il componente è esposto ripetutamente a cloruri, acque reflue, ambienti marini o salini, è preferibile scegliere l'austenitico 316 o superiore. Se il servizio è secco, la bassa corrosione e la durezza sono più importanti, le scelte della serie 400 diventano interessanti.

Proprietà meccaniche e temprabilità

Serie 300 (austenitica):

-

La resistenza alla trazione e lo snervamento tipici sono moderati; la duttilità e l'allungamento sono elevati.

-

Non può essere indurito mediante trattamento termico; la resistenza viene aumentata principalmente da lavorazione a freddo (indurimento del lavoro).

Serie 400 (martensitica/ferritica): -

Martensitico 400s (ad esempio, 410, 420): possono essere temprati e rinvenuti a elevata durezza e resistenza. Utile per utensili da taglio, coltelli, alberi.

-

Ferritico 400s (es. 430): resistenza moderata, temprabilità limitata; migliore resistenza al creep e conducibilità termica in alcuni intervalli di temperatura.

I valori tecnici tipici variano a seconda della qualità e della tempra: consultare sempre la scheda tecnica del produttore/ASTM per i valori di progetto.

Formabilità, lavorazione a freddo e comportamento in saldatura

-

Formabilità / imbutitura profonda: La serie 300 è generalmente eccellente: il basso limite di snervamento, l'elevato allungamento e l'indurimento da deformazione la fanno preferire per lavelli senza saldatura, stoviglie e forme complesse.

-

Lavorabilità: Molti 300 gradi sono difficile da lavorare rispetto ad alcuni 400, grazie all'elevata duttilità e all'indurimento da lavoro. Alcuni gradi 300 (303) includono zolfo per migliorare la lavorabilità a costo di una certa resistenza alla corrosione.

-

Saldabilità: La serie 300 si salda facilmente con metalli d'apporto adeguati (nella maggior parte dei casi non è necessario il preriscaldamento o la ricottura post-saldatura per 304/316). I martensitici della serie 400 richiedono un trattamento termico post-saldatura in molte applicazioni per ripristinare la tenacità ed evitare le cricche; i ferritici possono subire una ZTA fragile se gestiti male.

Guida pratica: Per le strutture saldate complesse in servizio corrosivo, la serie 300 semplifica la fabbricazione. Per i componenti temprabili, accettare fasi di trattamento termico supplementari per utilizzare i 400 martensitici.

Proprietà magnetiche e implicazioni

-

Austenitici serie 300 sono tipicamente non magnetico quando è completamente ricotto (alcune lavorazioni a freddo possono indurre un debole magnetismo).

-

Serie 400 ferritico/martensitico i voti sono magnetico nella maggior parte dei temperamenti. Ciò è importante per i sensori, la compatibilità elettromagnetica e le applicazioni in cui il magnetismo è inaccettabile (dispositivi medici, alcuni dispositivi elettronici).

Il magnetismo è anche un rapido test sul campo per la selezione della famiglia di leghe, poco costoso e utile durante le ispezioni in entrata.

Profili di voto brevi (istantanee pratiche)

Serie 300

-

304 (UNS S30400) - l'inossidabile "cavallo di battaglia": ~18% Cr, ~8% Ni. Eccellente resistenza alla corrosione e formabilità generale. Ampiamente utilizzato per attrezzature da cucina e finiture architettoniche.

-

316 (UNS S31600) - simile al Cr ma con Mo (~2-3%): resistenza al pitting molto migliore; utilizzato in impianti marini, chimici e medici.

-

304L / 316L - versioni a basso tenore di carbonio per ridurre la precipitazione di carburo dopo la saldatura (migliore resistenza alla corrosione in ZTA).

Serie 400

-

410 (UNS S41000) - martensitica; può essere indurita; utilizzata per posate e valvole.

-

420 (UNS S42000) - martensitico a più alto tenore di carbonio; assume una durezza molto elevata; è utilizzato per lame di coltello e strumenti chirurgici.

-

430 (UNS S43000) - ferritico; buona formabilità, finitura decorativa, utilizzato in elettrodomestici e finiture.

Applicazioni tipiche del settore e regole di selezione

-

Ristorazione, attrezzature mediche e interni architettonici: Serie 300 (304/316) per igiene e aspetto.

-

Rivestimenti per autoveicoli, pannelli decorativi e interni dei forni: 400 ferritici (430) per il costo e l'aspetto quando la corrosione non è grave.

-

Posate, lame di bisturi e parti di usura: 400 martensitici (420, 440C) dopo il trattamento termico per un'elevata durezza e ritenzione dei bordi.

-

Sistemi di scarico (automotive)spesso ferritico 409 o 430 quando il costo è importante e l'ambiente è caldo e leggermente corrosivo.

Regola empirica di selezione: prima l'ambiente di corrosione, poi i requisiti meccanici, quindi il metodo di fabbricazione e il budget.

Finitura superficiale, passivazione e manutenzione

-

Finitura superficiale (2B, BA, No.4, specchio) influisce sulla resistenza apparente alla corrosione: le finiture più lisce eliminano i depositi e sono più facili da pulire.

-

Passivazione (acido nitrico o citrico) rimuove il ferro libero e favorisce la formazione di un ossido ricco di cromo; è consigliato per le parti esposte a condizioni corrosive dopo la fabbricazione.

-

Riparazione di superfici graffiatePulire, decapare e ripassivare; nelle zone esposte ai cloruri, considerare la sostituzione con 316 in caso di vaiolatura.

La manutenzione ordinaria e l'uso di detergenti adeguati prolungano notevolmente la durata di entrambe le serie.

Considerazioni su costi e forniture

-

Costo del materiale: Le leghe della serie 300 (in particolare la 316 e le leghe ad alto tenore di Ni) sono più costose a causa del contenuto di Ni e Mo. Le leghe della serie 400 tendono a essere più economiche. La volatilità dei prezzi di mercato (mercati del nichel/molibdeno) può modificare i prezzi relativi: pianificare l'approvvigionamento di conseguenza.

-

Disponibilità del modulo: I gradi 304/316 sono ampiamente disponibili in fogli, lastre, barre, tubi e condotti. Alcuni gradi 400 sono più comuni in barre e pezzi grezzi di coltelleria.

Per progetti lunghi, bloccate i prezzi con i fornitori o includete clausole di sostituzione delle leghe con test di accettazione chiari.

Tabelle di selezione rapida

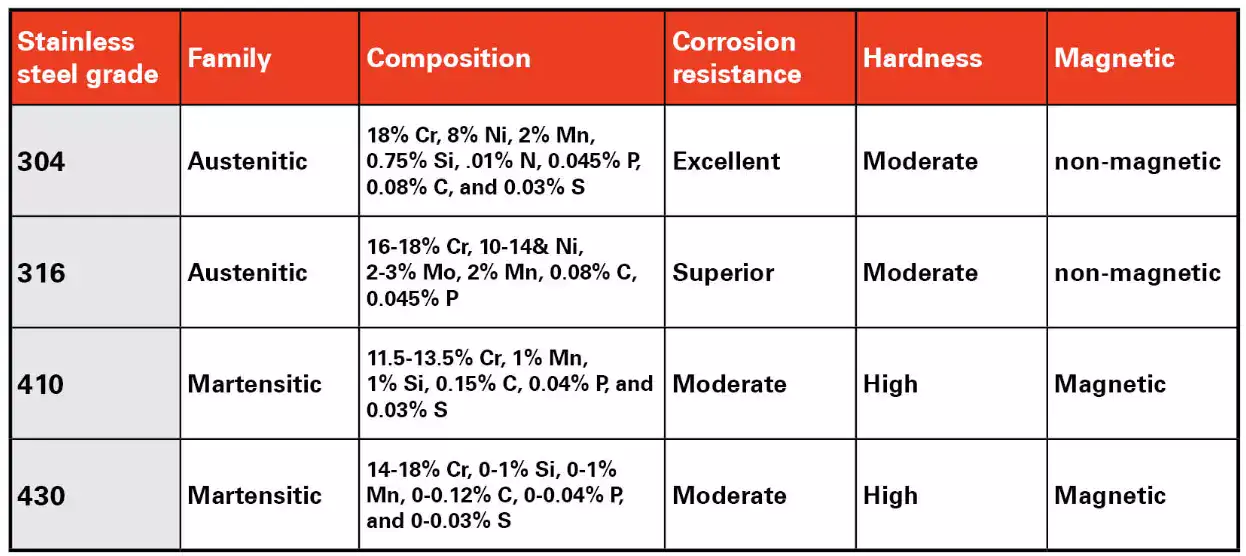

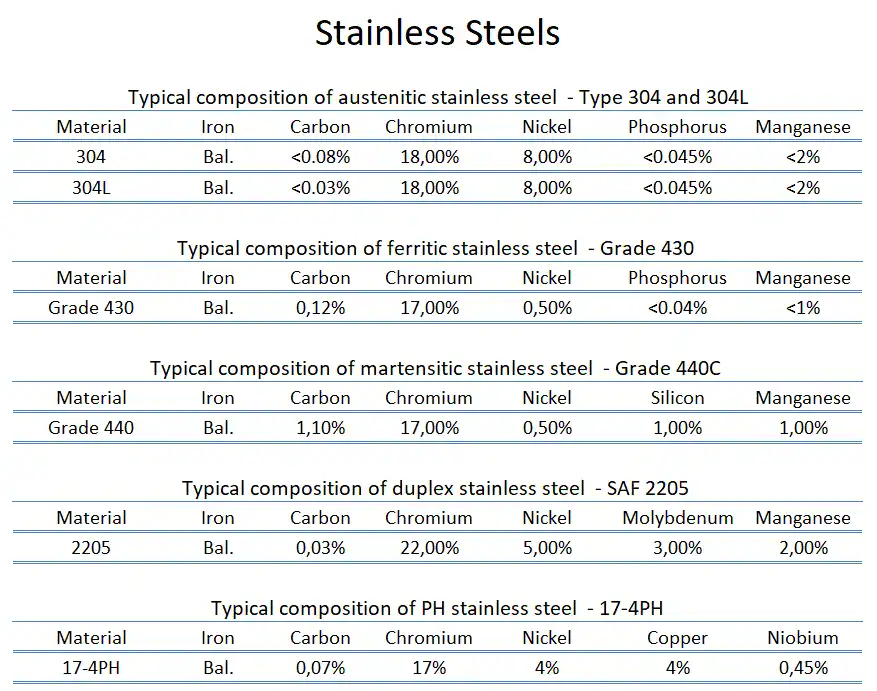

Tabella 1 - Istantanea della composizione (intervalli tipici)

| Lega | Cr (%) | Ni (%) | Mo (%) | C (%) | Famiglia principale |

|---|---|---|---|---|---|

| 304 | 18-20 | 8-10 | 0 | 0.08 | 300 (austenitico) |

| 316 | 16-18 | 10-14 | 2-3 | 0.08 | 300 (austenitico) |

| 430 | 16-18 | 0 | 0 | 0.12 | 400 (ferritico) |

| 410 | 11.5-13.5 | 0 | 0 | 0.15 | 400 (martensitico) |

| 420 | 12-14 | 0 | 0 | 0.15-0.4 | 400 (martensitico) |

(I valori sono intervalli tipici di progettazione - consultare le schede tecniche di produzione/le norme ASTM per i limiti esatti delle specifiche).

Tabella 2 - Istantanea delle proprietà meccaniche (ricotto se non indicato)

| Lega | Trazione tipica (MPa) | Snervamento (MPa) | Durezza (HB) | Temprabile? |

|---|---|---|---|---|

| 304 | 520-700 | ~215-275 | 150-200 | No (si indurisce con il lavoro) |

| 316 | 520-700 | ~215-275 | 150-200 | No |

| 430 | 370-600 | ~210-250 | 120-200 | No |

| 410 (bonificato) | 600-1100 | varia | 200-600 | Sì |

| 420 (HT) | fino a >2000 (a seconda della scala di durezza) | - | può superare HRC 60 se trattato termicamente | Sì |

(I valori effettivi dipendono fortemente dalla tempra e dal trattamento termico).

Tabella 3 - Riepilogo rapido dei pro e dei contro

| Caratteristica | Serie 300 (ad esempio, 304/316) | Serie 400 (ferritica/martensitica) |

|---|---|---|

| Resistenza alla corrosione | Eccellente (316 migliore) | Da moderato a basso |

| Costo | Più alto | Più basso |

| Magnetico | Generalmente no | Sì |

| Temprabilità | No (solo lavoro a freddo) | Gradi martensitici sì |

| Saldabilità | Eccellente | Variabile - la martensitica necessita di HT |

| Usi tipici | Alimentare, medico, marino | Posate, elettrodomestici, alberi |

Standard, test e riferimenti autorevoli da verificare

Quando si specificano i materiali, fare riferimento alle denominazioni ASTM/EN/UNS ed eseguire test sui materiali (prove chimiche, meccaniche, PMI, di durezza e di vaiolatura, se necessario). Riferimenti chiave:

-

Le specifiche ASTM per i gradi più comuni (ad es, ASTM A240 per lastre e fogli di acciaio inossidabile; ASTM A276 per i bar; ASTM A182 per i forgiati).

-

Numeri UNS e EN per riferimenti incrociati.

-

Documenti di progettazione tecnica come Istituto del nichel guide di selezione e regole di progettazione ASME/ISO per il servizio ad alta temperatura.

Consigli pratici per la fabbricazione (da ingegnere a ingegnere)

-

Utilizzo abbinamento dei metalli d'apporto per la saldatura (ad esempio, ER308/308L per il 304, ER316L per il 316).

-

Per applicazioni sensibili al calorescegliere varianti a basso contenuto di C (304L/316L) per ridurre al minimo la sensibilizzazione delle ZTA.

-

Per le parti che saranno lavorato pesantementeconsiderare i gradi per la lavorazione libera (303 o 416) solo quando l'esposizione alla corrosione è bassa.

-

Controllo della superficieSpecificare le fasi di finitura e passivazione nell'ordine di acquisto; richiedere test superficiali quando la resistenza alla corrosione è fondamentale.

-

Quando si sostituiscono le leghe per ridurre i costi, eseguire sempre test di corrosione specifici per l'applicazione (nebbia salina, corrosione ciclica o prove di immersione) prima di adottare la sostituzione.

Domande frequenti

Q1: È possibile utilizzare 430 al posto di 304 per risparmiare sui costi?

R: Solo quando l'ambiente è mite e il rischio di corrosione è basso (finiture interne, pannelli del forno). Il 430 è meno resistente alla corrosione ed è magnetico; evitare la sostituzione in presenza di umidità o cloruri.

D2: Il 316 è sempre meglio del 304?

R: Non sempre: il 316 è superiore in termini di resistenza al cloruro e alla vaiolatura, ma costa di più. Se l'esposizione ai cloruri è limitata, il 304 è spesso adeguato e più economico.

D3: Perché la serie 300 rimane amagnetica mentre la serie 400 è magnetica?

R: Il nichel stabilizza la fase austenitica (FCC), che non è magnetica; l'assenza di nichel e la presenza di ferrite/martensite (BCC) in 400s produce magnetismo.

D4: Quale serie è migliore per la resistenza alle alte temperature?

R: Alcuni ferritici 400 hanno una migliore resistenza al creep ad alta temperatura e una minore espansione termica, quindi vanno scelti in base alla temperatura massima di servizio e all'ambiente di ossidazione.

Q5: La serie 300 può essere indurita mediante trattamento termico?

R: No, gli austenitici della serie 300 non sono temprabili con la tradizionale tempra; acquistano resistenza con la lavorazione a freddo.

D6: I gradi della serie 400 sono meno saldabili?

R: I 400 ferritici si saldano bene con le dovute precauzioni; i 400 martensitici richiedono comunemente un trattamento di preriscaldo/post-riscaldo per evitare cricche e ripristinare la tenacità.

D7: Quale lega resiste meglio alla vaiolatura?

R: Il 316 e i super-austenitici di lega superiore (con Mo e talvolta N) presentano la migliore resistenza alla vaiolatura; per il confronto, utilizzare il PREN. Penflex

D8: Come scegliere tra 304 e 410 per gli elementi di fissaggio?

R: Per l'esposizione alla corrosione scegliere il 304; per l'alta resistenza/durevolezza e dove è accettabile un certo rischio di corrosione, si può usare il 410 con trattamento termico.

D9: I magneti sono un test di campo affidabile per distinguere le serie?

R: Sì, il magnetismo è un test di screening pratico: La serie 300 è amagnetica (ricotta), la serie 400 è generalmente magnetica. I 300 lavorati a freddo possono però mostrare un debole magnetismo.

Q10: Devo specificare la passivazione nell'OP?

R: Quando la resistenza alla corrosione è fondamentale dopo la fabbricazione, specificare la passivazione (scelta dell'acido a seconda della lega) e richiedere i certificati di prova per la convalida.

Matrice decisionale di selezione

-

Necessità di massima resistenza alla corrosione (cloruri/chimica) → 316 / 6Mo / super-austenitico.

-

Necessità di essere amagnetici, formabili ed economici → 304.

-

Necessità di temprabilità e usura elevata → 420 / 440C (trattamento termico).

-

Necessità di un'estetica decorativa, ma a basso costo → 430 (ferritico).

-

Necessità di resistenza allo scorrimento ad alta temperatura → selezionare gradi ferritici o duplex specifici in base alle guide di progettazione ASME.

Errori comuni e come evitarli

-

Sostituzione in base al solo prezzo - valutare prima l'esposizione ambientale.

-

Ignorare gli effetti della ZTA della saldatura - utilizzare gradi a basso tenore di carbonio o aggiungere un trattamento post-saldatura, se necessario.

-

Supponendo che non sia magnetico = 300 - Ricordiamo che una forte lavorazione a freddo può indurre magnetismo in 300s.

-

Non si è tenuto conto delle finiture e della pulizia - La contaminazione superficiale riduce drasticamente la durata della corrosione.

Lista di controllo tecnica finale per scrittori di specifiche

-

Stato Grado UNS/ASTM (non solo "serie 300").

-

Specificare rapporti di prova del mulino (MTR) richiesti con risultati chimici e meccanici.

-

Specificare finitura superficiale, passivazione, e ferrite/microstruttura test, se pertinenti.

-

Esigenza tracciabilità per le parti critiche e i test di accettazione (potenziale di vaiolatura, durezza, PMI).

-

Includere manutenzione e pulizia indicazioni contenute nel manuale dell'apparecchiatura.