Per la maggior parte delle applicazioni, la tempra per precipitazione 17-4 PH (UNS S17400 / AISI 630) offre una forza stabile e una resistenza alla corrosione con un servizio continuo consigliato fino a circa 600 °F (≈316 °C). Esposizioni più lunghe o l'uso continuo al di sopra di questo intervallo causano una progressiva perdita di tenacità e alterazioni delle proprietà meccaniche; esposizioni brevi e intermittenti a temperature più elevate (fino a ~1.100 °F / 593 °C e oltre) sono talvolta tollerate per la resistenza all'ossidazione, ma normalmente richiedono una giustificazione del progetto, una riqualificazione o la scelta di una lega alternativa.

Che cos'è l'acciaio inossidabile 17-4 PH

Il 17-4 PH è un acciaio inossidabile martensitico ad indurimento per precipitazione, progettato per combinare un'elevata resistenza con una moderata resistenza alla corrosione. Raggiunge la maggior parte delle sue caratteristiche meccaniche desiderabili attraverso un approccio metallurgico in due fasi: trattamento in soluzione (per creare una matrice martensitica) seguito da un invecchiamento controllato (per far precipitare il rame e altre fasi che aumentano la resistenza). Poiché le proprietà utili dipendono da precise storie termiche, le temperature di servizio elevate alterano la microstruttura in modi dipendenti dal tempo che possono alleviare il rafforzamento desiderato o creare meccanismi di infragilimento. I limiti pratici dipendono quindi dalla condizione della lega (condizione A, H900, H1025, H1150, ecc.), il durata alla temperatura, e il ambiente di servizio (cloruri, H₂S, atmosfere ossidanti).

Composizione chimica (intervalli tipici)

| Elemento | Peso tipico % |

|---|---|

| Cromo (Cr) | 15.0 - 17.5 |

| Nichel (Ni) | 3.0 - 5.0 |

| Rame (Cu) | 3.0 - 5.0 |

| Columbio/Tantalio (Nb+Ta) | 0.15 - 0.45 |

| Carbonio (C) | 0,07 max |

| Manganese (Mn) | 1,00 max |

| Silicio (Si) | 1,00 max |

| Fosforo (P) | 0,04 max |

| Zolfo (S) | 0,03 max |

| (Finestra di composizione tipica per UNS S17400 / AISI 630). |

Condizioni di trattamento termico e punti di riferimento per la temperatura

Il 17-4 PH è più comunemente fornito nelle seguenti condizioni:

| Condizione | Temperatura di invecchiamento (°F / °C) | Intento tipico |

|---|---|---|

| Condizione A (ricottura in soluzione) | Trattamento della soluzione ~1900 °F (1038 °C), raffreddato | Microstruttura di partenza morbida e duttile (non raccomandata per il servizio). |

| H900 | 900 °F (482 °C) | Massima resistenza, minore tenacità |

| H925 / H1025 | 925-1025 °F (496-552 °C) | Equilibrio tra resistenza e durezza; migliore resistenza alla SCC a temperature di invecchiamento più elevate |

| H1075 / H1150 | 1075-1150 °F (579-621 °C) | Minore resistenza, maggiore tenacità, maggiore resistenza alla corrosione in alcuni ambienti |

Le temperature di invecchiamento (precipitazione) sono state scelte per controllare le dimensioni, la distribuzione e la frazione di volume dei precipitati di rinforzo. Quando vengono utilizzati per il servizio, i componenti dovrebbero normalmente trovarsi in una condizione di invecchiamento piuttosto che nella condizione A.

Cosa significa realmente "temperatura massima di servizio" per il 17-4 PH

È necessario separare tre concetti di temperatura distinti:

-

Temperatura di servizio continua per l'integrità meccanica: la temperatura al di sotto della quale le prestazioni di trazione, snervamento, fatica e tenacità a lungo termine rimangono accettabili senza una significativa deriva delle proprietà. La prassi industriale colloca questa temperatura vicino a 600 °F (≈316 °C) per 17-4 PH in condizioni tipiche di invecchiamento.

-

Temperature di invecchiamento/temperatura utilizzate durante la produzione: sono più elevate (900-1150 °F) e modificano intenzionalmente le proprietà. I componenti deliberatamente invecchiati a H1025 o H1150 sono stati esposti a temperature più elevate in condizioni controllate per raggiungere le proprietà desiderate.

-

Esposizioni di breve durata all'ossidazione o alla ricottura: brevi intervalli a temperature più elevate (centinaia di °F oltre i 600 °F) possono non distruggere immediatamente la resistenza alla corrosione, ma in genere degradano le prestazioni meccaniche e, in molti casi, richiedono una riqualificazione o un nuovo invecchiamento per ripristinare le proprietà. Carpenter Technology riporta una resistenza all'ossidazione fino a circa 1.100 °F per brevi intervalli, ma avverte che l'esposizione a lungo termine riduce la tenacità.

Fasce di temperatura consigliate in pratica (regole empiriche)

| Scopo | Temperatura massima continua consigliata | Note |

|---|---|---|

| Preservare le proprietà meccaniche allo stato di invecchiamento (H900 o H1025) | ~600 °F (316 °C) | Limite massimo conservativo, accettato dal settore, per il servizio generale. |

| Ridurre al minimo le cricche da tensocorrosione da cloruri (scegliere un invecchiamento più elevato) | Invecchiare fino a ≥ 1025 °F (552 °C), quindi limitare il servizio continuo a ~600 °F | Un invecchiamento più elevato migliora la resistenza alla SCC, ma il limite di servizio è ancora regolato dalla tenacità/resistenza. |

| Breve esposizione occasionale all'ossidazione | Fino a ~1100 °F (593 °C) per periodi limitati | Può alterare le proprietà; potrebbe essere necessario un nuovo invecchiamento. |

| Fare non operare in modo continuo nella fascia 700-900 °F (371-482 °C) per periodi prolungati | N/D | Un'esposizione prolungata in questa fascia produce spesso un forte calo della tenacità all'urto a temperatura ambiente per gli acciai inossidabili martensitici PH. |

Nota tecnica: I limiti specifici devono essere stabiliti attraverso la revisione del progetto e, se necessario, con prove su coupon per il profilo tempo-temperatura e l'ambiente previsti.

Meccanismi metallurgici alla base della sensibilità alla temperatura

-

Rafforzamento della precipitazione e invecchiamento eccessivo. A temperature prossime o superiori a quelle di invecchiamento, i precipitati di rinforzo si sgrossano. I precipitati grossolani riducono la resistenza allo snervamento e possono modificare il comportamento alla frattura. L'invecchiamento controllato in fabbrica (H900-H1150) produce uno stato di precipitazione mirato; un riscaldamento di servizio incontrollato può produrre un sovrainvecchiamento indesiderato.

-

Tempra della martensite. Il riscaldamento del 17-4 PH martensitico provoca reazioni di rinvenimento che aumentano la duttilità ma riducono la resistenza. L'equilibrio meccanico specifico dipende dalla temperatura di picco e dal tempo di permanenza in temperatura.

-

Trasformazioni di fase e infragilimento. Lunghe esposizioni a 700-900 °F possono produrre fasi di infragilimento o causare effetti dell'idrogeno che riducono la tenacità e la duttilità all'impatto. Diversi studi documentano forti cali della tenacità all'urto dopo un'esposizione prolungata in questo intervallo.

-

Sensibilità alla cricca da corrosione sotto sforzo (SCC). La temperatura di invecchiamento influenza la suscettibilità alle SCC. Temperature di invecchiamento più elevate (≥1025 °F / 552 °C) migliorano generalmente la resistenza alla SCC da cloruri. Per questo motivo i contesti offshore, marini e NACE MR0175 richiedono spesso un doppio invecchiamento o protocolli di invecchiamento ad alta temperatura.

Considerazioni specifiche per l'ambiente

Ambienti con presenza di cloruri (marini, salini)

-

Utilizzare un invecchiamento più elevato (H1025 o superiore) per una maggiore resistenza alla SCC.

-

Anche in questo caso, la temperatura di servizio continua deve rimanere conservativa; la SCC è una funzione delle sollecitazioni, dell'ambiente e della microstruttura.

Esposizione a solfuri / H₂S (petrolio e gas)

-

Si applica la guida NACE MR0175 / ISO 15156; il 17-4 PH può essere utilizzato in condizioni limitate, spesso richiedendo un doppio invecchiamento o un trattamento termico specifico per soddisfare i criteri di criccatura da stress da solfuro (SSC). Si raccomanda la certificazione del fornitore.

Atmosfere ossidanti a temperatura elevata (aria, vapore)

-

La resistenza all'ossidazione consente brevi esposizioni ad alta temperatura. Lunghi periodi ad alte temperature favoriscono la formazione di incrostazioni e l'infragilimento; pertanto, limitare l'esposizione continua. Carpenter rileva la stabilità all'ossidazione fino a ~1.100 °F per brevi periodi, ma mette in guardia sulla perdita di tenacità in caso di esposizione prolungata.

Guida alla progettazione e all'ispezione

-

Specificare le condizioni di trattamento termico finale nei documenti di approvvigionamento (H900, H1025, H1150, ecc.). Non accettare parti di condizione A per il servizio a meno che non siano state trattate nuovamente.

-

Definire una temperatura massima di servizio continuo per la parte e specificare le esposizioni transitorie brevi consentite e la loro durata.

-

Se l'applicazione include cloruri o H₂S, invecchiamento a richiesta a ≥1025 °F, o seguire la guida NACE/ISO.

-

Per i componenti che possono essere sottoposti a riscaldamento accidentale (saldatura, riscaldamento localizzato, processi vicini), includere istruzioni per il re-invecchiamento o test di qualificazione per verificare le proprietà conservate.

-

Utilizzare il test dei coupon (invecchiamento accelerato, fatica, prove SCC) quando la durata del progetto o la sicurezza sono fondamentali.

-

Test non distruttivi (NDT) La frequenza dovrebbe aumentare quando si opera in prossimità della fascia di temperatura superiore raccomandata.

-

Mantenere la tracciabilità dei registri del calore, delle condizioni e del trattamento termico del mulino.

Tabella comparativa - 17-4 PH vs altre alternative inossidabili comuni (enfasi sulla temperatura)

| Lega | Limite di temperatura continuo tipico | Motivo principale per scegliere il 17-4 PH |

|---|---|---|

| 17-4 PH (invecchiato) | ~600 °F (316 °C) | Migliore resistenza + buona resistenza alla corrosione in questa fascia |

| 304 / 316 | ~800-900 °F (427-482 °C) per il comportamento alla corrosione; le proprietà meccaniche si degradano prima | Migliore resistenza generale alla corrosione, ma minore resistenza |

| 321 / 347 (austenitici stabilizzati) | ~800-1200 °F (427-649 °C) per servizio ad alta temperatura | Migliore resistenza al creep/ossidazione a temperature elevate |

| 15-5 PH | Simile al 17-4 ma con una diversa curva di invecchiamento; a volte preferito per la tenacità | Resistenza leggermente migliore a resistenze comparabili |

La scelta deve tenere conto di resistenza, corrosione, tenacità e stabilità termica.

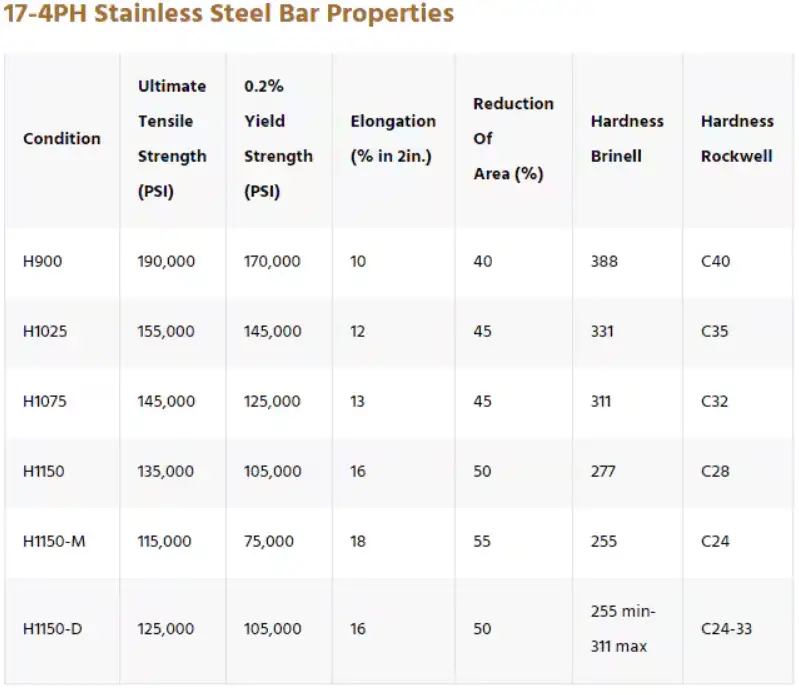

Tabelle: Proprietà meccaniche tipiche rispetto alle condizioni di invecchiamento (rappresentative)

| Condizione | 0,2% S.A. (ksi) | UTS a trazione (ksi) | Allungamento (%) | Durezza (HRC) |

|---|---|---|---|---|

| H900 | ~170-190 | ~200-220 | 8-12 | ~40-45 |

| H1025 | ~140-160 | ~170-190 | 10-18 | ~34-40 |

| H1150 | ~100-140 | ~120-160 | 15-25 | ~28-36 |

(I valori sono rappresentativi; consultare le schede tecniche dei fornitori per i minimi garantiti).

Esposizione termica a lungo termine: risultati sperimentali

Numerose note tecniche industriali e rapporti di ricerca dimostrano che l'esposizione prolungata alla 700-900 °F (371-482 °C) La banda spesso produce una forte diminuzione della tenacità all'urto per gli acciai inossidabili martensitici induriti per precipitazione; pertanto, i progettisti dovrebbero evitare di specificare pezzi da far vivere per lunghi periodi in quell'intervallo senza effettuare prove. I casi di studio e le guide alla fabbricazione del NIST forniscono dati empirici che dimostrano questo effetto e raccomandano un nuovo invecchiamento o modifiche al progetto dopo escursioni ad alta temperatura.

Alternative e strategie di mitigazione

-

Se il servizio continuo >600 °F è obbligatorio: considerare la sostituzione con gradi austenitici stabilizzati (321/347) o con acciai a più alta lega resistenti al calore e al creep (ad esempio, 310, leghe a base di Ni espanso) a seconda delle esigenze di corrosione.

-

Se il rischio di SCC è elevato: utilizzare un invecchiamento superiore (H1025/H1150), trattamenti superficiali, protezione catodica o materiali alternativi.

-

Per temperature elevate intermittenti: progettare con componenti rimovibili che possono essere reimpostati o specificare i requisiti di trattamento post-esposizione.

Standard e specifiche

-

UNS S17400 / SAE Tipo 630 (nomenclatura) - riferimento di uso comune.

-

AMS 5643 / AMS 5604 - aerospaziale e le specifiche dei prodotti battuti di alta qualità che coprono la forma 17-4 PH e le pratiche di trattamento termico.

-

ASTM A564 / A693 - copre alcune forme e requisiti del prodotto.

-

NACE MR0175 / ISO 15156 - per considerazioni sul servizio acido (H₂S).

Domande frequenti

1. Qual è la temperatura massima di esercizio sicura per il 17-4 PH?

Non esiste un numero unico che si adatti a tutti i progetti, ma la prassi del settore utilizza ~600 °F (316 °C) come limite massimo di servizio continuo conservativo per un materiale invecchiato tipico. Esposizioni brevi superiori a questo valore possono essere consentite con delle avvertenze.

2. Posso usare il 17-4 PH in condizione A (ricotto in soluzione) per il servizio?

No. La condizione A è più morbida e più sensibile all'infragilimento da idrogeno e all'SCC; si raccomanda l'indurimento per invecchiamento prima del servizio.

3. Cosa succede se un componente viene accidentalmente riscaldato oltre la sua temperatura di invecchiamento?

Le proprietà cambieranno: un invecchiamento controllato produce una resistenza prevedibile; un riscaldamento incontrollato può causare un sovradimensionamento o un rinvenimento della martensite, riducendo la resistenza e possibilmente la tenacità; può essere necessaria una riqualificazione o un nuovo invecchiamento.

4. Il 17-4 PH è adatto per i pozzetti marini o per l'acqua di mare?

È stato utilizzato in mare con protezione catodica e invecchiamento accurato; per il servizio critico in acqua di mare, valutare la resistenza al pitting/crevice e il rischio di SCC, e considerare una temperatura di invecchiamento più elevata per ridurre la sensibilità alla SCC.

5. In che modo la temperatura di invecchiamento influisce sulla resistenza alla SCC?

Temperature di invecchiamento più elevate (≥1025 °F / 552 °C) migliorano generalmente la resistenza alla SCC da cloruri, al prezzo di una certa riduzione della resistenza rispetto all'H900.

6. Posso saldare il 17-4 PH e mantenere le proprietà?

La saldatura introduce cicli termici che alterano la microstruttura locale; per ripristinare le proprietà meccaniche uniformi è comunemente necessario un trattamento con soluzioni post-saldatura e un nuovo invecchiamento.

7. Quali sono i test non distruttivi da utilizzare per i componenti a temperatura elevata?

Regolari ispezioni visive, con coloranti o MPI (per le geometrie applicabili) e controlli meccanici periodici dei tagliandi; la frequenza aumenta in prossimità della fascia di temperatura superiore consentita.

8. Il 17-4 PH si scioglie a 600 °F?

La 17-4 PH non è una lega resistente al creep per carichi prolungati ad alta temperatura; se si prevedono temperature e sollecitazioni elevate e prolungate, scegliere una lega resistente al creep.

9. Esistono cicli di invecchiamento standard per H900, H1025, H1150?

Sì; i tempi di invecchiamento tipici sono di alcune ore alla temperatura target (ad esempio, ~4 ore), ma il ciclo esatto dipende dalle dimensioni della sezione e dalle specifiche di riferimento (AMS/ASTM). Seguire sempre le specifiche di trattamento termico di riferimento.

10. Come devo documentare i limiti di temperatura negli appalti?

Specificare la tempra finale richiesta, la temperatura massima di servizio continuo, i picchi transitori consentiti (entità e durata), i vincoli dell'ambiente SCC e i requisiti del trattamento di riscaldo post-esposizione.

Breve sintesi e spunti di riflessione

-

Utilizzo ~600 °F (316 °C) come limite massimo conservativo di servizio continuativo per il 17-4 PH.

-

Evitare l'esposizione continua e prolungata in 700-900 °F (371-482 °C) a causa dei rischi di perdita di tenacità.

-

Temperature di invecchiamento più elevate migliorano la resistenza alla SCC, ma riducono la resistenza massima raggiungibile rispetto all'H900; l'invecchiamento in produzione e il riscaldamento in servizio non sono intercambiabili.

-

Una breve esposizione ad alta temperatura è possibile per motivi di ossidazione, ma i progettisti devono pianificare le variazioni di proprietà e il potenziale trattamento successivo.