Il 16MnCr5 è un acciaio da cementazione a bassa lega che offre un eccellente equilibrio tra una superficie resistente all'usura e un nucleo duttile e tenace dopo la carburazione e il trattamento termico, il che lo rende un materiale preferito per ingranaggi, alberi, alberi a camme e altri componenti soggetti a fatica da contatto e usura da scorrimento. Questa qualità, in genere, produce un involucro esterno duro con una superficie martensitica temprata e un nucleo resiliente quando viene lavorata correttamente, garantendo una lunga durata in parti meccaniche azionate o caricate.

Che cos'è il 16MnCrS5?

Composizione chimica e ruolo di ciascun elemento

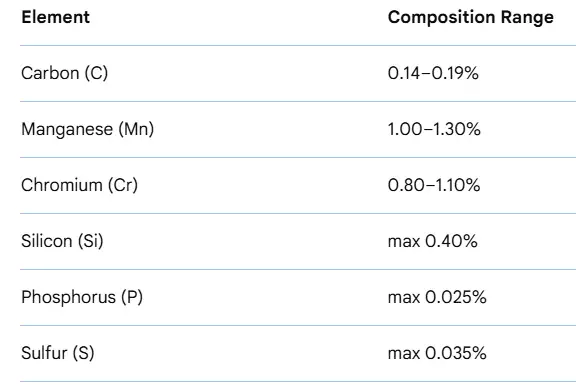

L'intervallo di composizione chimica nominale utilizzato dalla maggior parte delle cartiere europee per il 16MnCr5 (EN 1.7131) è riportato di seguito. Questi valori costituiscono la base per il suo comportamento durante il trattamento termico e le prestazioni dopo l'arricchimento superficiale con carbonio.

Tabella 1: Composizione chimica tipica (percentuale in peso)

| Elemento | Gamma tipica (wt%) | Ruolo metallurgico primario |

|---|---|---|

| C (carbonio) | 0.14 - 0.19 | Livello di carbonio di base che supporta un caso temprabile dopo la carburazione; un basso tenore di carbonio nel nucleo aiuta a mantenere la tenacità. |

| Si (silicio) | ≤ 0.40 | Disossidante; influenza minima sulla forza e sulla resistenza al rinvenimento. |

| Mn (manganese) | 1.00 - 1.30 | Migliora la temprabilità e la resistenza alla trazione, favorisce la formazione di martensite nel bossolo e nel nucleo. |

| P (fosforo) | ≤ 0.025 | Livello basso controllato per evitare l'infragilimento e migliorare la tenacità. |

| S (zolfo) | ≤ 0.035 | Mantenuto basso per la tenacità; le varianti a lavorazione libera controllata avranno una designazione S e alterata più alta. |

| Cr (cromo) | 0.80 - 1.10 | Aumenta la temprabilità, contribuisce alla resistenza del nucleo e alla resistenza all'usura in prossimità della superficie. |

Note sull'equilibrio della lega: La combinazione Mn/Cr dà a questa qualità una risposta prevedibile alla carburazione e alla tempra del nucleo. Il cromo contribuisce a produrre un nucleo solido e tenace dopo i cicli di tempra e rinvenimento, mentre il manganese favorisce la temprabilità. Il basso contenuto di carbonio nell'acciaio di base evita la fragilità del nucleo dopo i processi ad alta temperatura.

Proprietà meccaniche: stato di fornitura e dopo il trattamento

Le proprietà meccaniche variano in base alle dimensioni della sezione, alle condizioni del laminatoio al momento della consegna e al ciclo di trattamento termico specifico. I valori riportati di seguito illustrano i limiti comunemente osservati dalle schede tecniche dei produttori per le forniture normalizzate o bonificate e per i pezzi carburati, temprati e rinvenuti.

Tabella 2: Proprietà meccaniche rappresentative

| Condizione | Resistenza alla trazione Rm (MPa) | Resistenza allo snervamento Rp0,2 (MPa) | Allungamento A (%) | Durezza HB |

|---|---|---|---|---|

| Ricotto morbido (+A), barra piccola | ~550 (tipico) | ~420 | ≥21 | 170-230 HB (a seconda del trattamento) |

| Normalizzato | 600-800 (a seconda della sezione) | 350-600 | 10-20 | 200-300 HB |

| Carburati e bonificati (case) | Durezza della cassa fino a 58-62 HRC (cassa sottile) | Trazione del nucleo 800-1100 MPa tipica dopo il rinvenimento per la resistenza progettata | allungamento del nucleo ridotto ma accettabile per la funzione del pezzo | durezza della cassa misurata in HRC dopo la finitura. |

Nota pratica importante: la verifica delle proprietà meccaniche per i pezzi carburati deve includere sia i profili di durezza superficiale che i controlli di tenacità del nucleo. Una prova di trazione su un'anima rappresentativa, prove di impatto charpy per applicazioni dinamiche e profili di durezza-profondità sono tutti test di accettazione comuni nelle specifiche di acquisto.

Pratica del trattamento termico: carburazione, tempra, rinvenimento e microstruttura

Panoramica dell'obiettivo

La carbocementazione trasforma la chimica vicino alla superficie attraverso l'arricchimento del carbonio indotto dalla diffusione, ottenendo un corpo duro e resistente all'usura combinato con un nucleo duttile a basso tenore di carbonio. La microstruttura finale tipica dopo un trattamento adeguato comprende martensite temperata nel corpo e martensite temperata o bainite nel nucleo, a seconda del processo e dello spessore della sezione.

Finestra di processo e parametri tipici

Tabella 3: Parametri comuni di trattamento termico per 16MnCr5 carburato

| Palcoscenico | Temperatura (°C) | Scopo / note |

|---|---|---|

| Pre-pulizia e ispezione | ambiente a 200 | Preparazione della superficie; rimozione di incrostazioni e contaminanti |

| Carburazione (gas) | 880-980 | Intervallo di temperatura tipico per un'efficace diffusione del carbonio; il tempo dipende dalla profondità desiderata. |

| Equalizzazione | 20-60 min | Assicurare una formazione uniforme del bossolo in tutta la sezione prima della tempra |

| Tempra (olio o polimero) | Dalla temperatura di carburazione | Raffreddamento rapido per formare la martensite nel caso; la scelta del refrigerante influisce sulla distorsione e sulle tensioni residue. |

| Tempra | 150-200 per un'elevata durezza superficiale; 150-560 quando si ottimizzano le proprietà del nucleo | Il rinvenimento a bassa temperatura aiuta ad alleviare le tensioni e a regolare la tenacità superficiale; il rinvenimento al cuore è spesso più elevato se è necessario migliorare la duttilità. |

Punti di controllo del processo:

-

Il potenziale di carbonio nel forno deve essere rigorosamente controllato per evitare un eccesso di carbonio nel caso che possa causare la ritenzione dell'austenite o la formazione di cricche durante la tempra.

-

La scelta del rinvenimento finale ha un impatto sulla tenacità superficiale e sulla vita a fatica; è necessario un equilibrio per mantenere un'adeguata durezza del caso insieme alla resistenza alla frattura del caso. Studi scientifici hanno dimostrato che i programmi di trattamento termico post-carburazione influenzano la tenacità del nucleo, il contenuto di austenite conservata e la stabilità complessiva della microstruttura.

Dettagli della microstruttura

-

Caso: Tipicamente martensite temperata con carburi se si verifica una forte carburazione o un rinvenimento improprio. La microstruttura desiderata è costituita da un'austenite poco conservata e da una martensite finemente temprata che produce una durezza di caso e resiste alla frattura fragile.

-

Nucleo: Un contenuto di carbonio inferiore produce un'anima duttile. Dopo la tempra e il rinvenimento, la durezza e la resistenza dell'anima dipendono dalla severità della tempra e dalla temperatura di rinvenimento; gli obiettivi tipici di trazione dell'anima sono compresi nell'intervallo 800-1100 MPa per molti componenti ingegnerizzati.

Distorsione, metodi di controllo e gestione delle tensioni residue

Il controllo della distorsione deve far parte del piano di produzione per i pezzi critici dal punto di vista dimensionale. Le tecniche di mitigazione più comuni includono:

-

Utilizzo di cicli di rinvenimento che attenuano le sollecitazioni di tempra

-

Scelta di quenchants polimerici per ridurre la gravità rispetto all'olio

-

Applicare trattamenti sotto zero solo quando è richiesta la riduzione dell'austenite conservata

-

Progettazione di attrezzature che consentano un raffreddamento uniforme e una piegatura minima.

I produttori devono documentare i mezzi di tempra, l'agitazione, l'orientamento dei pezzi e i dettagli di fissaggio per garantire la ripetibilità della geometria dopo il trattamento termico.

Lavorabilità, formatura e giunzione

Lavorabilità

-

Allo stato ricotto, il 16MnCr5 si lavora facilmente con utensili convenzionali. La lavorabilità può essere migliorata con il trattamento M del fornitore (una variante di microlegamento/lavorazione che migliora il controllo dei trucioli) per le barre fornite per la produzione di massa.

-

Dopo la carburazione e la tempra, la lavorazione finale si limita in genere alla rettifica, alla tornitura con inserti in metallo duro sul nucleo non temprato e alla rettifica finale della cassa se sono richieste geometrie strette.

Formatura a freddo e a caldo

-

La forgiatura a caldo è comune prima del trattamento termico finale per i componenti più grandi. Le temperature di forgiatura consigliate iniziano tipicamente sopra i 1100°C con un raffreddamento controllato per evitare una crescita eccessiva dei grani. La normalizzazione dopo la lavorazione a caldo migliora l'affinamento della microstruttura prima della lavorazione finale.

Saldabilità e giunzione

-

La saldatura del 16MnCr5 in condizioni di basso tenore di carbonio è fattibile con metalli d'apporto appropriati e routine di preriscaldo/post-riscaldo, ma è necessaria cautela perché gli acciai da carburazione sono progettati per l'arricchimento della superficie e non per riparazioni pesanti della saldatura. Utilizzare fili d'apporto di lega corrispondente o leggermente superiore, provvedere al preriscaldamento per evitare cricche da idrogeno e temprare la regione di saldatura per recuperare la tenacità. La saldatura su componenti carburati è normalmente evitata, se possibile, poiché annulla i vantaggi della superficie e introduce un rammollimento o una distorsione locale.

Applicazioni tipiche e indicazioni per la progettazione

Componenti tipici realizzati in 16MnCr5

-

Ingranaggi cilindrici ed elicoidali per trasmissioni

-

Alberi e pignoni soggetti a fatica da contatto di rotolamento

-

Alberi a camme e canne di pistone per applicazioni di media durata

-

Manicotti per cuscinetti, ingranaggi grezzi e alberi scanalati che richiedono un involucro duro e un nucleo duttile.

Considerazioni sul design

-

Selezione della profondità del caso: La profondità della cassa deve essere scelta per sopportare le sollecitazioni di contatto nell'applicazione, tenendo conto delle perdite di produzione previste dalla rettifica. Le profondità standard della cassa variano da 0,5 mm per impieghi leggeri a diversi millimetri per applicazioni con ingranaggi pesanti.

-

Resistenza e duttilità del nucleo: Gli obiettivi di durezza del nucleo devono garantire una tenacità sufficiente per i carichi d'urto. Le specifiche di fornitura tipiche definiscono sia una durezza per tutta la profondità della cassa, sia un valore minimo di trazione o durezza del nucleo in prossimità della linea centrale.

-

Finitura superficiale: Dopo la carburazione, la rettifica è spesso necessaria per ottenere tolleranze ristrette. I parametri di rettifica devono evitare di temprare la cassa o di introdurre danni termici.

-

Trattamenti di superficie: La nitrocarburazione, la pallinatura e i sistemi di rivestimento possono aumentare la durata a fatica oltre quella ottenuta con la sola carburazione.

Modalità di guasto comuni e prevenzione

-

Pitting superficiale/fatica da contatto di laminazione: La durezza superficiale controllata e le tensioni residue di compressione aiutano; la pallinatura e i profili di durezza controllati riducono i rischi.

-

Caso di rottura: Causato da un eccesso di carbonio, da un rapido spegnimento o da un rinvenimento insufficiente; da evitare controllando il potenziale di carbonio del forno, la severità dello spegnimento e un adeguato rinvenimento.

-

Frattura fragile del nucleo: Prevenibili attraverso una corretta chimica di base, una microstruttura normalizzata e cicli di tempra accuratamente selezionati.

Standard, denominazione ed equivalenti internazionali

Standard di riferimento primario

-

Il 16MnCr5 è coperto dalle specifiche europee dei materiali, come la EN 10084 (storica) e la serie DIN EN ISO 683 per gli acciai da cementazione. Le schede tecniche dei fornitori e le informazioni sui prodotti a nastro fanno comunemente riferimento alla DIN EN ISO 683-3 o alla famiglia ISO 683 per le condizioni tecniche di fornitura.

Equivalenti comuni e riferimenti incrociati

Tabella 4: Equivalenti internazionali comuni

| Designazione EN | Numero acciaio ID | SAE / AISI | Altri riferimenti |

|---|---|---|---|

| 16MnCr5 | 1.7131 | SAE 5115 (comunemente citato) | 17MnCr5 (vicino), famiglia 20MnCr5 (variante) |

Tenete presente che lievi variazioni chimiche o di lavorazione tra i vari fornitori possono modificare la temprabilità, la lavorabilità o l'idoneità a processi specifici. Negli ordini di acquisto specificare sempre lo standard esatto, le condizioni di consegna ed eventuali trattamenti aggiuntivi.

Controllo qualità, metodi di ispezione e criteri di accettazione

Test di accettazione raccomandati per le parti critiche:

-

Analisi chimica: Controllo spettrometrico per confermare gli intervalli di lega.

-

Profilo di durezza: Prove di durezza in superficie e a gradino per convalidare la profondità del caso e la durezza del nucleo. La traversata di microdurezza viene spesso utilizzata per tracciare il profilo dalla superficie al nucleo.

-

Esame della microstruttura: Ispezione metallografica su cassa, transizione e nucleo per confermare la microstruttura martensitica o temprata e identificare carburi indesiderati o austenite trattenuta.

-

Test meccanici: Prove di trazione su tagliandi rappresentativi, prove di impatto al cuore (Charpy V-notch) per applicazioni di carico dinamico e prove di fatica, ove richiesto.

-

Test non distruttivi: Ispezione con particelle magnetiche per i difetti di rottura della superficie, test a ultrasuoni per i difetti sottosuperficiali nelle sezioni più grandi.

La documentazione deve includere i registri del potenziale di carbonio del forno, i mezzi e le temperature di tempra, i registri di rinvenimento e i rapporti di controllo dimensionale che mostrano le tolleranze prima e dopo il trattamento.

Consigli per l'approvvigionamento e la catena di fornitura per i progettisti

-

Specificare sempre designazione del grado + standard richiesto + condizione di consegna. Ad esempio: "16MnCr5, EN 1.7131, normalizzato, in barre, con chimica conforme ai limiti EN e trattamento M opzionale".

-

Richiedere il protocollo di trattamento termico del produttore quando le parti trattate termicamente sono fornite come componenti finiti. Includere test di accettazione dettagliati nell'ordine di acquisto.

-

Per i programmi ad alto volume o critici per la sicurezza, è opportuno prendere in considerazione gli audit dei fornitori per verificare i metodi di controllo del forno, il condizionamento del bagno di tempra e la tracciabilità dei lotti.

-

Quando è importante l'intercambiabilità con altri fornitori, includere nel contratto una tabella di equivalenza concordata e richiedere la certificazione di attributi critici come la profondità del bossolo, l'austenite conservata % e la resistenza alla trazione dell'anima.

Tabelle riassuntive

Tabella 5: Panoramica dei riferimenti rapidi

| Argomento | Punto chiave |

|---|---|

| Chimica di base | Lega a basso tenore di carbonio, cromo-manganese; supporta la carburazione. |

| Uso principale | Ingranaggi, alberi, scanalature, componenti che richiedono un involucro duro e un nucleo resistente. |

| Durezza tipica della cassa | Fino a 58-62 HRC per i casi sottili; varia a seconda del processo. |

| Obiettivo forza del core | 800-1100 MPa dopo il rinvenimento per molti progetti. |

| Standard | Famiglia EN / DIN / ISO per acciai da cementazione; riferimenti EN 10084. |

Domande frequenti

-

Cosa significa 16MnCr5 e da dove deriva questa denominazione?

Il numero 16 indica la classe di carbonio nominale e MnCr indica la lega manganese-cromo. Il suffisso 5 è una vecchia convenzione della nomenclatura derivata dalle norme DIN; il numero completo della norma europea è EN 1.7131. -

Il 16MnCr5 può essere temprato a induzione invece che carburato?

La tempra a induzione della superficie è possibile per alcune geometrie, ma la profondità di cementazione vera e propria è più profonda e più uniforme per i denti degli ingranaggi complessi. La tempra a induzione è adatta a compiti di tempra superficiale localizzata. -

Quale profondità della cassa devo specificare per gli ingranaggi?

La scelta della profondità della cassa dipende dal modulo dell'ingranaggio, dallo spettro di carico e dalla durata prevista. I valori tipici vanno da 0,6 mm per gli ingranaggi per impieghi leggeri a 3 mm o più per gli ingranaggi di trasmissione per impieghi gravosi; specificare il margine di rettifica. Gli standard di progettazione tecnica o i calcoli di fatica da contatto dovrebbero guidare la scelta esatta. -

Come si misura la tenacità del nucleo dopo la carburazione?

La tenacità dell'anima viene spesso valutata mediante prove Charpy V-notch utilizzando campioni dell'anima o mediante prove di trazione di un materiale rappresentativo dell'anima; i fornitori possono anche fornire la durezza vicino alla linea centrale come proxy. -

Il 16MnCr5 è adatto per assemblaggi saldati?

La saldatura è possibile con un adeguato trattamento termico di preriscaldo e post-saldatura, ma le regioni saldate non manterranno le proprietà superficiali originali della carburazione. Per i pezzi critici, evitare la saldatura dopo la cementazione finale. -

Quale mezzo di tempra è consigliato per controllare la distorsione?

I quenchants polimerici o la tempra dell'olio attentamente controllata con agitazione sono scelte comuni. I quenchants polimerici possono ridurre la distorsione mantenendo una temprabilità sufficiente in molti contesti produttivi. -

Come controllare l'austenite conservata nella cassa?

Le tecniche di diffrazione dei raggi X o di saturazione magnetica quantificano l'austenite conservata. Le traversate di microdurezza da sole non sono in grado di rivelare in modo affidabile il contenuto di austenite conservata. -

Esistono varianti ad alta lavorabilità del 16MnCr5?

Sì. Alcune cartiere forniscono una qualità di barre trattate con M o varianti con contenuto di zolfo modificato per facilitare il controllo dei trucioli, spesso indicate con una S nella qualità (16MnCrS5) o con nomi commerciali specifici del fornitore. -

Quale finitura superficiale è consigliata prima della carburazione?

È necessaria una superficie pulita e priva di scaglie. La smerigliatura o la granigliatura seguita da sgrassatura garantiscono una carburazione uniforme. La rugosità della superficie deve essere uniforme tra i pezzi di un lotto. -

A quali standard si deve fare riferimento in un ordine di acquisto?

Citare la norma EN/DIN/ISO pertinente (ad esempio EN 10084 o la serie DIN EN ISO 683), il grado esatto (16MnCr5 / 1.7131), lo stato di fornitura richiesto e i test di accettazione sia per la chimica che per il trattamento termico.

Esempi pratici e note di caso

-

Pignone per riduttore industriale: Specificare profondità del bossolo 1,0-1,5 mm, durezza del bossolo 60 HRC max in superficie, durezza del nucleo ≤ 300 HB, con profilo di durezza-profondità fornito dal fornitore ed energia del nucleo Charpy V-notch ≥ valore specificato alla temperatura di esercizio. Il fornitore deve fornire la documentazione completa del trattamento termico.

-

Albero con scanalature: Per la durata a fatica delle scanalature, specificare la trazione o lo snervamento minimo dell'anima e richiedere un margine di rettifica prima della carburazione per garantire che la geometria finale sia conforme alla tolleranza. Considerare la nitrurazione solo quando sono richieste superfici poco profonde e molto dure senza una forte profondità di incisione.

Matrice di test raccomandata per l'accettazione

-

Rapporto di analisi chimica per calore

-

Profilo di durezza: durezza superficiale (HRC) e durezza del nucleo a gradini (HB)

-

Foto della microstruttura di cassa, transizione e nucleo (incisa)

-

Charpy V-notch su materiale d'anima per applicazioni dinamiche

-

Controllo dimensionale prima e dopo il trattamento termico, con fissaggi e orientamento documentati

-

NDT: particelle magnetiche per le cricche superficiali, ultrasuoni per i difetti significativi del sottosuolo

Guida conclusiva per chi scrive le specifiche

Quando si scrive una specifica per i componenti in 16MnCr5, includere:

-

Grado esatto e riferimento normativo (16MnCr5 / EN 1.7131, riferimento al numero di documento EN/DIN/ISO)

-

Stato di fornitura (bonificato, normalizzato o carburato e temprato finale)

-

Profondità richiesta del bossolo e profilo di durezza con metodo di misurazione (test di microdurezza a gradini o profondità del bossolo fino a una durezza specifica)

-

Obiettivi meccanici fondamentali e requisiti di tenacità

-

Indennità di saldatura e trattamento termico post-saldatura se le riparazioni sono consentite

-

Requisiti di rintracciabilità, test di accettazione e disposizione delle non conformità