Formen- und Gesenkstähle

Produkte

Form- und Gesenkstähle sind zweckbestimmte Werkzeuglegierungen, die für ein ausgewogenes Verhältnis von Zähigkeit, Verschleißfestigkeit, Dimensionsstabilität und Beständigkeit gegen thermische Ermüdung für Form- und Gesenkanwendungen ausgewählt wurden. Für die meisten Spritzguss- und Kunststoffformen ist P20 / 1.2311 (vorgehärtet) nach wie vor das wirtschaftliche, zerspanbare Arbeitspferd; für die Warmumformung oder den Hochtemperatur-Druckguss und die Extrusion ist H13 / 1.2344 (Chrom-Molybdän-Warmumformung) die Standardwahl; für lange Serien, abrasive Materialien oder extreme Härteanforderungen werden Kaltumformungsgüten (D-Serie, A-Serie) oder hochchromhaltige, hochvanadinierte Werkzeugstähle verwendet. Die Wahl der richtigen Sorte hängt vom Werkstoff des Teils, der Lebensdauer, der Oberfläche, der Größe und dem Budget ab - und diese Auswahl beeinflusst die Kosten, die Lieferzeiten und die nachgeschaltete Verarbeitung.

Was ist ein Formstahl?

Eine Form oder ein Werkzeug ist ein Investitionsgut, dessen Lebensdauer von der Auswahl des Stahls, seiner Wärmebehandlung und der Art der Verarbeitung und Wartung abhängt. Die wichtigsten Prioritäten, für die die meisten Ingenieure optimieren, sind:

-

Stabilität der Abmessungen (damit die Merkmale nach dem Härten und im Betrieb in der Toleranz bleiben)

-

Zähigkeit und Rissbeständigkeit (für Hochzyklus- oder Thermoschockbedingungen)

-

Abnutzungs-/Abriebfestigkeit (für abrasive Harze, glasgefüllte Kunststoffe oder hohe Schussgewichte)

-

Polierbarkeit und Oberflächengüte (optische Teile, Medizin, Konsumgüter)

-

Thermische Ermüdung/Wärmeprüfungsbeständigkeit (für Hochtemperatur-Druckguss/Extrusion)

-

Bearbeitbarkeit & EDM-Eigenschaften (beeinflusst Vorlaufzeit und Gesamtkosten)

Die Kompromisse sind real: Eine höhere Härte verbessert die Verschleißfestigkeit, verringert aber die Zähigkeit und erhöht die Bearbeitungsschwierigkeiten; eine höhere Legierung verbessert die Warmhärte und die thermische Beständigkeit, erhöht aber den Preis. Treffen Sie die Auswahl auf der Grundlage der dominant die für Ihr Werkzeug erwartete Fehlerart.

Formstahlsorten

-

Vorgehärtete Kunststoffformenstähle - maschinell bearbeitbar, gut bearbeitbar und polierbar, für Formen mit mittlerer Lebensdauer oder Prototypen.

-

Durchgehärtete Werkzeugstähle (Kaltverformung) - höhere Verschleißfestigkeit für Formen mit langer Lebensdauer, erfordern eine Wärmebehandlung (Härten + Anlassen).

-

Warmumformbare Werkzeugstähle - für den Druckguss, das Heißprägen und Formen, die bei erhöhten Werkzeugtemperaturen betrieben werden (hohe Temperaturwechselbeständigkeit und Anlaßbeständigkeit).

-

Rostfreie / korrosionsbeständige Formenstähle - für korrosive Kunststoffe, lange Polierdauer oder klare/optische Teile.

-

Nitrierbare / oberflächenhärtbare Stähle - verbessern den Oberflächenverschleiß, ohne den gesamten Block extrem hart zu machen (gut, wenn Kernzähigkeit erforderlich ist).

-

Pulvermetallurgische Werkzeugstähle - sehr hohe Verschleißfestigkeit und Zähigkeit für extreme Lauflängen und enge Toleranzen.

P20 (vorgehärtet, für allgemeine Zwecke)

-

Art: Vorgehärteter, niedrig legierter Formenstahl für Kunststoffspritzgusswerkzeuge.

-

Typische Härte: ~28-32 HRC (vorgehärtet).

-

Vorteile: Hervorragende Bearbeitbarkeit, gute Maßhaltigkeit nach der Bearbeitung, wirtschaftlich.

-

Nachteile: Mäßige Verschleißfestigkeit - nicht ideal für sehr lange Strecken oder mit Schleifmitteln gefüllte Kunststoffe.

-

Verwendung: Spritzgießformen für mittlere Auflagen, große Kerne und Kavitäten, bei denen einfache Bearbeitung und Kosten eine Rolle spielen.

NAK-Reihe (z. B. NAK80) / andere vorgehärtete Formenstähle

-

Art: Vorgehärtet, entwickelt für gute Polierbarkeit und Stabilität.

-

Typische Härte: ~30-36 HRC.

-

Vorteile: Bessere Polierbarkeit und Oberflächengüte als Standard-P20; häufig für optische/sichtbare Teile gewählt.

-

Verwendung: Kunststoffformen mit hoher Oberflächengüte, Prototyp- und Produktionseinsätze.

H13 (warmgefertigter Werkzeugstahl)

-

Art: Chrom-Molybdän-Vanadium-Warmarbeitsstahl.

-

Typische Härte: ~44-52 HRC (nach Härten und Anlassen).

-

Vorteile: Ausgezeichnete Beständigkeit gegen thermische Ermüdung, gute Zähigkeit und Warmfestigkeit.

-

Nachteile: Im gehärteten Zustand schwieriger zu bearbeiten; teurer als P20.

-

Verwendung: Druckgusskerne/Einsätze, Heißprägen, Formen mit hohen thermischen Zyklen.

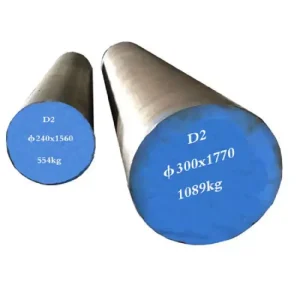

D2 (Kaltarbeitsstahl mit hohem Kohlenstoffgehalt und hohem Chromgehalt)

-

Art: Hochverschleißfester Kaltarbeitsstahl (hoher Chromgehalt).

-

Typische Härte: ~56-62 HRC (gehärtet).

-

Vorteile: Ausgezeichnete Verschleißfestigkeit und Kantenfestigkeit.

-

Nachteile: Geringere Zähigkeit (kann spröde sein), schwieriger auf optisches Finish zu polieren als einige rostfreie Sorten.

-

Verwendung: Langlebige Werkzeuge, bei denen Abrieb/Verschleiß vorherrscht (aber Vorsicht bei Stößen/Schocks).

S7 (stoßfester Werkzeugstahl)

-

Art: Lufthärtender, hochfester Werkzeugstahl.

-

Typische Härte: ~46-56 HRC (je nach Wärmebehandlung).

-

Vorteile: Sehr gute Zähigkeit und Widerstandsfähigkeit gegen Stöße und Schläge.

-

Nachteile: Nicht so verschleißfest wie D2.

-

Verwendung: Werkzeuge/Formen, die Stößen oder starken Ausstoßkräften ausgesetzt sind.

O1 (ölhärtender Kaltarbeitsstahl)

-

Art: Universeller Werkzeugstahl für die Kaltbearbeitung.

-

Typische Härte: ~58-62 HRC (gehärtet).

-

Vorteile: Gute Maßhaltigkeit nach der Wärmebehandlung, gute Verschleißfestigkeit für viele Kaltverformungsanwendungen.

-

Verwendung: Matrizen, Stempel, einfache Formteile für mittlere Auflagen.

Nichtrostende Formenstähle (z. B. 420, 440C, S136)

-

Art: Martensitische nichtrostende Stähle und spezielle nichtrostende Formsorten.

-

Typische Härte: 420 / 440C: ~48-56 HRC; S136 und spezielle rostfreie Güten oft ~48-52 HRC.

-

Vorteile: Korrosionsbeständigkeit, hervorragende Polierbarkeit (insbesondere nichtrostende Werkzeugstähle für die Formgebung), lange kosmetische Lebensdauer für transparente/medizinische Teile.

-

Nachteile: Einige nichtrostende Stähle sind teurer, weniger widerstandsfähig oder schwieriger zu erodieren. 440C ist sehr verschleißfest, kann aber spröde/weniger polierbar sein als spezielle rostfreie Formenstähle.

-

Verwendung: Formen für korrosive Harze, transparente/optische Teile, langlebige kosmetische Oberflächen.

Pulvermetallurgische Stähle (z. B. PM-Stähle, hochlegierte Stähle)

-

Art: PM-Werkzeugstähle, die für hohe Verschleißfestigkeit und Zähigkeit ausgelegt sind.

-

Vorteile: Außergewöhnliche Verschleißfestigkeit mit besserer Zähigkeit als herkömmliche Stähle.

-

Nachteile: Höhere Materialkosten und manchmal schwieriger zu bearbeiten (aber nach der Wärmebehandlung sind sie sehr gut zu bearbeiten).

-

Verwendung: Extrem hohe Auflagen, abrasive Kunststoffe, Präzisionsformen.

Schnell Auswahl Checkliste

-

Teil Material: abrasiv (glasgefüllt) → hochverschleißfester Stahl (D2, PM-Stähle); korrosiv/harzhaltig mit Trennmitteln → nichtrostend.

-

Erforderliche Oberflächengüte: optisch/glänzend → wählen Sie rostfrei (S136) oder NAK80/andere polierfähige vorgehärtete Stähle.

-

Schusszahl/Produktionsdauer: Prototyp/Kleinserie → P20/NAK80; Großserien → gehärtete D2, PM-Stähle oder gehärtete rostfreie Einsätze.

-

Thermische Wechselbeanspruchung/Heißarbeit: Druckguss oder Warmumformung → H13 oder gleichwertige Warmarbeitsstähle.

-

Komplexe Geometrie und EDM: Wenn schwere Erodierarbeiten erforderlich sind, wählen Sie Stähle, die sich gut erodieren und stabilisieren lassen; berücksichtigen Sie eine Wärmebehandlung nach dem Erodieren.

-

Budget und Vorlaufzeit: Vorgehärtete Stähle verkürzen die Produktionszeit (keine Härtung nach der Bearbeitung), können aber die Lebensdauer beeinträchtigen.

Chemische Zusammensetzung (Vergleichstabelle)

Die nachstehende Tabelle enthält repräsentative Bereiche der Nennzusammensetzung für die drei am häufigsten verwendeten Güten für den Formenbau (P20, H13 und eine typische D-Sorte für die Kaltbearbeitung wie D2). Diese sind typisch Bereiche; bestätigen Sie immer die Werks-/Prüfzeugnisse für die Beschaffung.

| Element (wt%) | P20 (1.2311 / 3Cr2Mo) (typ.) | H13 (1.2344 / SKD61) (typ.) | D2 (Kaltarbeit) (typ.) |

|---|---|---|---|

| C | 0.28-0.38 | 0.32-0.45 | 1.40-1.60 |

| Si | 0.10-0.40 | 0.80-1.20 | 0.20-0.60 |

| Mn | 0.50-0.90 | 0.20-0.50 | 0.30-0.60 |

| Cr | 1.30-1.80 | 4.75-5.50 | 11.00-13.00 |

| Mo | 0.30-0.70 | 1.10-1.75 | 0.70-1.50 |

| V | Spur-0,15 | 0.80-1.20 | 0.90-1.50 |

| Ni | 0-0.30 | ≤0.30 | ≤0.30 |

Quellen und Anmerkungen: P-Zusammensetzungen werden üblicherweise von Werkzeugstahllieferanten veröffentlicht; H13-Bereiche sind in der AISI/ASM-Literatur und den europäischen Entsprechungen (1.2344 / SKD61) dokumentiert. Überprüfen Sie immer den Materialprüfbericht (MTR) und alle ESR/VD/PM-Etiketten für hochwertige Stähle.

Was die einzelnen Legierungselemente bewirken (praktische Zusammenfassung)

-

Kohlenstoff (C): steuert die Grundhärte und Verschleißfestigkeit; hoher C-Wert erhöht den Verschleiß, verringert aber die Zähigkeit.

-

Chrom (Cr): verbessert die Härtbarkeit, Verschleißfestigkeit und Korrosionsbeständigkeit; entscheidend für die rote Härte in den H-Sorten.

-

Molybdän (Mo): erhöht die Anlassbeständigkeit und die Zähigkeit bei hohen Temperaturen; hilft, Erweichungen zu verhindern.

-

Vanadium (V): bildet harte Karbide - verbessert die Verschleißfestigkeit und verfeinert die Korngröße (verbessert die Zähigkeit).

-

Silizium (Si) und Mangan (Mn): verbessern die Festigkeit und Härtbarkeit, aber eine zu große Menge kann die Zähigkeit und Bearbeitbarkeit beeinträchtigen.

Diese funktionale Zuordnung hilft den Entwicklungsteams bei der Entscheidung, welche Eigenschaften auf der Grundlage der zu erwartenden Fehlermodi priorisiert werden sollen.

Materialeigenschaften (typische Arbeitsbereiche)

| Eigentum | P20 (vorgehärtet) | H13 (Heißarbeit) | D2 (kalt, hoher Verschleiß) |

|---|---|---|---|

| Typische Versorgungshärte | 28-34 HRC | Geglüht ~220 HB - gehärtet 40-52 HRC (je nach Behandlung) | 26-32 HRC (geglüht) - gehärtet bis zu 60 HRC |

| Dichte | ≈ 7,85 g/cm³ | ≈ 7,8-7,9 g/cm³ | ≈ 7,7-7,9 g/cm³ |

| Wärmeleitfähigkeit | mäßig | mäßig | unter |

| Zähigkeit | gut | hoch (Temperaturwechselbeständigkeit) | unter |

| Bearbeitbarkeit | ausgezeichnet | mittel bis gut (vorgehärtet leichter) | schlecht (höherer Werkzeugverschleiß) |

| Typische Anwendungen | Kunststoff-Spritzgussformen, Formböden | Druckguss, Strangpressen, Warmschmiedegesenke | Schneidewerkzeuge, Formen mit hohem Abrieb |

Genaue mechanische Daten (Zugfestigkeit, Streckgrenze, Kerbschlagzähigkeit, Ermüdung) sind in den Datenblättern und MTRs der Lieferanten zu finden; die thermische Ermüdungsleistung und das Warmhärteverhalten von H13 sind in der ASM-/Industrieliteratur ausführlich dokumentiert.

Spezifikationen, Normen und Beschaffungskontrollen

Wichtige internationale Normen und Spezifikationen, auf die bei der Spezifikation von Werkzeug- und Formenstählen häufig Bezug genommen wird:

-

ASTM A681 - Standardspezifikation für legierte Werkzeugstähle (chemische/mechanische Anforderungen und Lieferbedingungen).

-

ISO 4957 - Werkzeugstähle - Bezeichnung und allgemeine Anforderungen (weit verbreitet in Europa / globale Lieferketten).

-

AISI / ASM-Datenblätter - enthält typische Zusammensetzungen, Wärmebehandlungsverfahren und Eigenschaftsbereiche für bestimmte Sorten (z. B. H13).

-

DIN / EN Entsprechungen - z.B. 1.2311 (P20), 1.2344 (H13) - wird im europäischen Beschaffungswesen und bei Werkszertifizierungen verwendet.

Hinweise zur Beschaffung: Verlangen Sie immer: Walzzertifikat (EN 10204 3.1 oder gleichwertig), Härtebereich in der Bestellung, ggf. Angabe der ESR/VD/PM-Kennzeichnung und klare Annahmekriterien für Fehler, Einschlüsse und Wärmebehandlung. Verlangen Sie bei kritischen Werkzeugen ein Musterstück für zerstörende Prüfungen oder einen zertifizierten Plan für zerstörungsfreie Prüfungen.

Metallgießverfahren & Stahlauswahlmatrix

-

Spritzgießen (Thermoplaste): Typische Kunststoffe (ABS, PP) → P20 / vorgehärtete Stähle für Kavitäten und Böden. Für abrasive, glasgefüllte Kunststoffe oder hohe Auflagen sollten Sie die Kavitäteneinsätze mit Stählen höherer Härte oder nitrierten P-Varianten aufrüsten.

-

Formpressen / Spritzgießen: Kann verwenden H11/H13 für Hitze- und Temperaturwechselbeständigkeit bei Harzen mit höheren Temperaturen.

-

Druckguss (Aluminium, Magnesium, Zink): H13 und seine Äquivalente sind aufgrund ihrer ausgezeichneten Härte und Beständigkeit gegen thermische Ermüdung der Standard für Warmarbeitskavitäten und Kerneinsätze.

-

Strangpresswerkzeuge und Schmiedewerkzeuge: H13 oder hochwertige warmgefertigte PM-Sorten; Auslegung für Abkühl- und Wiederanlasszyklen.

-

Kaltprägen und Stanzen: D-Typ / A-Typ Kaltverformungsstähle für hohe Abriebfestigkeit.

Die Wahl der richtigen Sorte reduziert direkt die Ausfallzeiten und die Reparaturhäufigkeit; viele hochwertige Formen sind auf eine Kombination angewiesen (P20-Basis + gehärtete Einsätze).

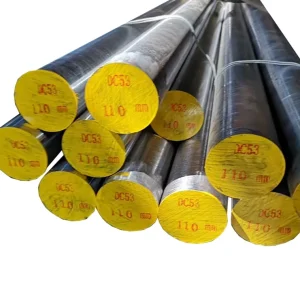

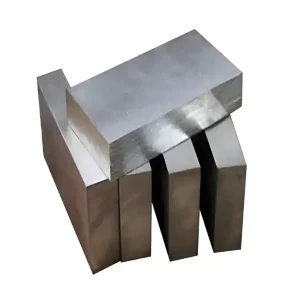

Typische Größen, Gewicht und Lieferformen

Gängige Lieferformen: Bleche, Blöcke, geschmiedete Stangen und Rundmaterial, vorgehärtete Bleche und PM-gefertigte Rohlinge. Typische Blechdicken- und Gewichtsumrechnungen für die Beschaffung:

-

Dichte der Platte ~7,85 g/cm³ (7,85 t/m³) - also eine Platte von 1.000 × 2.000 mm × 100 mm ≈ 1,57 metrische Tonnen.

-

Gewicht des Rundstabs (kg/m) ≈ (π/4) × D²(mm) × 7,85 × 10-⁶ - Schnellregel für die Schätzung von Versand- und FOB-Werten.

-

Größenbereiche: P20-Bleche sind häufig in Dicken von 16 mm bis 800 mm (je nach Werk) erhältlich, geschmiedetes H13-Rundmaterial häufig in Längen von Ø50-800 mm bis 4-6 m je nach Werk und Schmiedekapazität.

Spanende Bearbeitung & EDM: Vorgehärtete Werkstoffe beschleunigen die frühe Bearbeitung, können aber eine Endhärtung oder Nitrierung erfordern; gehärtete Einsätze erfordern sorgfältige Erodierverfahren, um Risse zu vermeiden (langsames Schruppen, ordnungsgemäßes Spülen, Anlassen).

Momentaufnahme der Preise 2025 (USA / Europa / China)

Das ist wichtig: Die Stahlpreise sind volatil - die nachstehenden Preisspannen sind marktübliche Budgets, die aus aktuellen Lieferantenlisten, industriellen Marktplätzen und Händlerpreisen von Mitte 2024 bis Mitte 2025 stammen. Verwenden Sie sie nur für eine grobe Planung; holen Sie für die Beschaffung aktuelle Angebote ein. Die Preisspannen beziehen sich auf FOB/EXW pro Tonne für typische Handelsformen (Bleche, Rundstahl). nicht Bearbeitung, Wärmebehandlung oder Fracht.

Repräsentative Budgetspannen für das Jahr 2025 (USD / metrische Tonne):

| Klasse | China (Fabrik-/Marktauflistungen) | USA (Einzelhandel/Vertrieb) | Europa (Handel/MEPS & Vertreiber) |

|---|---|---|---|

| P20 / 1.2311 (vorgehärtet) | ~USD 520-1.100 / t (Auflistung mehrerer chinesischer Fabriken). | ~USD 1.000-2.500 / t (Einzelhandel und Kleinmengenprämie). | ~EUR 800-2.000 / t (~USD 900-2.300) je nach Umschmelzung, Oberfläche und Walzwerk. |

| H13 / 1.2344 (Warmumformung) | ~USD 1.600-2.700 / t (in China geschmiedete/ESR-Listen). | ~USD 1.500-3.500 / t (variiert stark nach Form und Menge - Einzelhandelspreise pro Tonnenäquivalent). | ~EUR 1.200-3.000 / t (~USD 1.300-3.200) (hochwertige umgeschmolzene oder PM-Sorten kosten mehr). |

| D2 / Kaltarbeitsprämie | ~USD 1.500-3.000 / t (je nach Umschmelzung und Angebot). | ~USD 2.000-4.500 / t | ~EUR 1.800-4.000 / t |

Anmerkungen und Quellenangaben: Chinesische Großhandelsplattformen (Made-in-China/Alibaba/Herstellerlisten) zeigen P20-Angebote im unteren Preissegment, die unter 700 USD/t für hohe MOQ FOB beginnen; H13 und Premium-Remelt/ESR-Barren liegen höher. U.S. Einzelhändler (OnlineMetals, Xometry) zeigen höhere Stückpreise für Zuschnitte und kleine Mengen. Marktinformationen und regionale Trends bei Rohstahl beeinflussen auch die Preise für Werkzeugstahl. Fordern Sie immer zertifizierte MTRs an und vergewissern Sie sich, ob die angegebenen Preise für geschmiedetes/gewalztes Rohmaterial gelten oder eine wertsteigernde Verarbeitung (Planheit, Bearbeitung, Wärmebehandlung, ESR/VD) beinhalten.

Wärmebehandlung, Oberflächenoptionen und Nachbearbeitung

Gängige Nachbearbeitungs- und thermische Verfahren für Formen und Gesenke:

-

Vorhärtung + Endhärtung: P20 wird in der Regel vorgehärtet geliefert; Hohlräume werden manchmal lokal gehärtet oder Einsätze auf höhere HRC gehärtet.

-

Nitrieren / Ionennitrieren: Verbessert den Oberflächenverschleiß und reduziert die Abnutzung bei gleichzeitiger Erhaltung der Kernzähigkeit - wie bei P20-Varianten üblich.

-

ESR / VIM / PM Umschmelzen: Hochwertiges Umschmelzen reduziert Einschlüsse, verbessert die Zähigkeit und wird für hochbelastete Druckgussformen empfohlen.

-

Kryogenes Härten und Tieftemperaturbehandlungen: Für extrem enge Maßhaltigkeit oder zur Reduzierung von Restaustenit in einigen PM-Stählen.

-

Polieren und Beschichten: PVD- oder DLC-Beschichtungen sind Nischen für Auswerferstifte und Kontaktpunkte mit hoher Reibung.

Geben Sie den Wärmebehandlungsplan und die Zielhärte in der Bestellung an und verlangen Sie einen Nachweis der Behandlung (Härtekarten, Gefüge, falls erforderlich).

Auswahl-Checkliste für Beschaffungsteams

-

Bestimmen Sie die vorherrschende Fehlerart (Verschleiß, Temperaturschock, Schlag, Korrosion, Polieranforderungen).

-

Wählen Sie eine Sortenfamilie (P20 für allgemeine Spritzgießarbeiten; H13 für Heißarbeiten; D/A für hochabrasive Kaltarbeiten).

-

Geben Sie die Form (Blech, Schmiedestange, Rundstahl, PM-Rohling) und den Lieferzustand (vorgehärtet, geglüht) an.

-

Erforderlich sind EN 10204 / MTR, Umschmelzgrad (ESR/VD/PM), und Härteannahmekriterien.

-

Bitten Sie um Musterkupons für kritische Formen oder verlangen Sie eine zerstörende Prüfung für den ersten Artikel.

-

Bestätigen Sie die Lieferzeit, die Verfügbarkeit von Lagerbeständen und ob der Lieferant Schnellschnittdienste anbietet (MWalloys bietet Lager- und Schnelllieferoptionen an; siehe unten).

Häufig gestellte Fragen

Q1: Wie kann ich mich am einfachsten zwischen P20 und H13 entscheiden?

A: Wenn Ihre Form bei Temperaturen unter 120-150 °C arbeitet und eine hervorragende Bearbeitbarkeit und Polierbarkeit erfordert, ist P20 in der Regel die erste Wahl. Wenn das Werkzeug mit geschmolzenem Metall, Heißschmieden oder kontinuierlichen hohen Temperaturschocks konfrontiert wird, ist H13 die sicherere Wahl.

F2: Kann P20 auf einen sehr hohen HRC-Wert gehärtet werden?

A: P20 ist als vorgehärteter, bearbeitbarer Stahl gedacht; er kann aufgekohlt oder lokal gehärtet werden, wird aber normalerweise nicht auf die hohen HRC-Werte von Kaltarbeitsstählen gebracht. Für hohe Härteanforderungen sind Nitrierungen oder gehärtete D2/PM-Sorten in Betracht zu ziehen.

F3: Was ist ESR/VD/PM und warum mehr bezahlen?

A: ESR (Elektroschlacke-Umschmelzen), VD (Vakuumentgasung) und PM (Pulvermetallurgie) minimieren nichtmetallische Einschlüsse und sorgen für eine verbesserte Zähigkeit und Ermüdungslebensdauer - was bei kritischen, hoch beanspruchten Formen den Aufpreis wert ist.

F4: Wie kann ich die Kosten für Werkzeugstahl einplanen?

A: Verwenden Sie die Spannen pro Tonne in Abschnitt 9 als Ausgangspunkt und addieren Sie dann Bearbeitung, Wärmebehandlung, Versand und Zoll. Bei Kleinmengenbestellungen für den Einzelhandel ist der Aufschlag pro kg höher als bei Bulk FOB.

F5: Sind in China hergestellte Stähle zuverlässig?

A: Viele angesehene chinesische Werke liefern an globale OEMs mit vollständigen MTRs und Umschmelzoptionen. Prüfen Sie das Werk, fordern Sie MTRs an und geben Sie bei Bedarf Umschmelzen/ESR/PM an. MWalloys liefert werkseitig direktes Lager mit Zertifikaten und beschleunigtem Versand für Standardsorten.

F6: Wie sollte ich Oberflächengüte und Ebenheit angeben?

A: Geben Sie eindeutige Toleranzen an (z. B. Ebenheit mm pro m, Oberflächenrauhigkeit Ra für die Politur) und verlangen Sie eine Vorwärmbehandlung durch Fräsen und Kontrolle, wenn die Anwendung eng ist.

F7: Was sind typische Vorlaufzeiten?

A: Lagerartikel und vorgehärtete Platten sind oft innerhalb von Tagen bis Wochen verfügbar. Geschmiedete, umgeschmolzene oder kundenspezifische PM-Rohlinge können mehrere Wochen bis Monate dauern. MWalloys hält Lagerbestände für eine schnelle Lieferung der gängigen Größen vor.

F8: Können Sie H13 oder P20 schweißen?

A: Beide können mit geeigneten Verfahren geschweißt werden (Vorwärmen, wasserstoffarme Schweißzusätze, Wärmebehandlung nach dem Schweißen). Konsultieren Sie die Spezifikationen der Schweißverfahren und Prüfstücke.

F9: Wird das Nitrieren für alle Formen empfohlen?

A: Das Nitrieren eignet sich zur Verbesserung des Oberflächenverschleißes und der Beständigkeit gegen Abrieb bei Hohlräumen und Kernen, jedoch nicht für Teile, die hochglanzpoliert werden müssen, es sei denn, sie sind für das Polieren optimiert.

F10: Wie kann man eine Wärmeprüfung bei Druckgussformen verhindern?

A: Verwenden Sie Warmarbeitsgüten wie H13, achten Sie auf eine gute Kühlung, halten Sie die empfohlenen Anlaßzyklen ein, ziehen Sie Oberflächenbehandlungen (Nitrierung/Beschichtungen) in Betracht und planen Sie die Nachhärtung im Rahmen der Wartung.

Warum Mold & Die Steel kaufen bei MWalloys

MWalloys fertigt und liefert eine breite Palette von Formen- und Gesenkstählen, darunter P20 (1.2311), H13 (1.2344) und hochwertige umgeschmolzene Varianten. Wichtige Kundenvorteile, mit denen wir arbeiten:

-

100% Fabrikpreis - Direkte Werksbeziehungen verringern die Zahl der Zwischenhändler und verbessern die Kostenwettbewerbsfähigkeit; dies ist besonders attraktiv für die Beschaffung von Massengütern.

-

Verfügbarkeit auf Lager & schneller Versand - gängige Platten- und Stangenformate auf Lager, um Projekte mit kurzen Vorlaufzeiten schnellstmöglich zu liefern.

-

Sicherung der Qualität - MTRs werden bereitgestellt; ESR- und PM-Optionen sind auf Anfrage für kritische Werkzeuge erhältlich.

-

Technische Unterstützung - Metallurgische Beratung bei der Auswahl der Sorte, Anleitung zur Wärmebehandlung und Optionen für die Endbearbeitung, um die Lebensdauer der Form zu maximieren.