Nickellegierungen sind eine der vielseitigsten und unverzichtbarsten Materialfamilien in modernen industriellen Anwendungen. Sie bieten außergewöhnliche Korrosionsbeständigkeit, Hochtemperaturleistung und mechanische Festigkeit in verschiedenen Betriebsumgebungen. Bei MWalloys haben wir sechs primäre Nickellegierungs-Klassifizierungen identifiziert, die den heutigen Markt dominieren: reine Nickelsorten (200/201), Nickel-Kupfer-Legierungen (Monel-Serie), Nickel-Chrom-Eisen-Systeme (Inconel/Incoloy-Familien), Nickel-Molybdän-Chrom-Zusammensetzungen (Hastelloy-Serie), Nickel-Eisen-Legierungen (Invar-Serie) und Spezialformulierungen. Jede Kategorie bedient bestimmte industrielle Nischen, von der petrochemischen Verarbeitung und der Schifffahrt bis hin zu Luft- und Raumfahrtantrieben und elektronischen Komponenten. Das Wissen um die unterschiedlichen Eigenschaften, Leistungsparameter und Auswahlkriterien dieser Legierungen ermöglicht es Ingenieuren, die Materialauswahl zu optimieren, die Lebenszykluskosten zu senken und die Betriebszuverlässigkeit unter anspruchsvollen Einsatzbedingungen zu gewährleisten.

Was sind Nickellegierungen?

Nickellegierungen haben sich seit ihrer Markteinführung Anfang des 20. Jahrhunderts erheblich weiterentwickelt, als die Monel-Legierungsfamilie erstmals ihre überlegene Seewasserbeständigkeit im Vergleich zu herkömmlichen Stählen unter Beweis stellte. Heute nehmen diese hochentwickelten Metallzusammensetzungen eine entscheidende Position in Branchen ein, in denen Standardmaterialien die Leistungsanforderungen nicht erfüllen.

Die grundlegende Attraktivität von Nickelbasislegierungen ergibt sich aus den inhärenten Eigenschaften von Nickel: ausgezeichnete Korrosionsbeständigkeit sowohl in oxidierenden als auch in reduzierenden Umgebungen, Beibehaltung der mechanischen Festigkeit bei erhöhten Temperaturen und Kompatibilität mit verschiedenen Legierungselementen, die spezifische Eigenschaften verbessern. Wir stellen fest, dass die kubisch-flächenzentrierte Kristallstruktur von Nickel für außergewöhnliche Duktilität und Zähigkeit sorgt, während seine Elektronenkonfiguration die Bildung von schützenden Oxidschichten ermöglicht.

Die moderne Entwicklung von Nickellegierungen konzentriert sich auf die Optimierung chemischer Zusammensetzungen, um immer anspruchsvollere Anwendungen zu ermöglichen. Der weltweite Markt für Nickellegierungen ist erheblich gewachsen, angetrieben durch das Wachstum in der chemischen Verarbeitung, der Öl- und Gasförderung, der Energieerzeugung und der Luft- und Raumfahrt. Der derzeitige Marktwert liegt bei über $15 Mrd. jährlich, mit prognostizierten Wachstumsraten von 6-8% im nächsten Jahrzehnt.

Die strategische Bedeutung von Nickellegierungen wird deutlich, wenn man ihre Rolle bei der Entwicklung fortschrittlicher Technologien betrachtet. Von überkritischen Dampfkreisläufen in Kraftwerken bis hin zu Anwendungen in extremen Umgebungen in der Weltraumforschung sind diese Werkstoffe oft der Unterschied zwischen betrieblichem Erfolg und katastrophalem Versagen.

Klassifizierung von Nickellegierungsfamilien

1.1 Reine Nickelsorten

Reine Nickelsorten, vor allem Nickel 200 und Nickel 201 (UNS N02200 bzw. N02201), dienen als Grundlage für das Verständnis des Verhaltens von Nickellegierungen. Diese handelsüblichen reinen Zusammensetzungen enthalten mindestens 99,0% Nickel, wobei der Kohlenstoffgehalt das Hauptunterscheidungsmerkmal zwischen den Sorten ist.

Nickel 200 enthält einen maximalen Kohlenstoffgehalt von 0,15% und ist damit für Betriebstemperaturen bis zu 315°C (600°F) geeignet. Der höhere Kohlenstoffgehalt sorgt für eine höhere Festigkeit, schränkt jedoch Hochtemperaturanwendungen aufgrund möglicher Karbidausscheidungen ein. Wir empfehlen Nickel 200 für ätzende Verarbeitungsumgebungen, Geräte zur Lebensmittelverarbeitung und elektronische Komponenten, bei denen die magnetische Permeabilität gering bleiben muss.

Nickel 201 mit einem auf maximal 0,02% begrenzten Kohlenstoffgehalt bietet eine hervorragende Leistung bei erhöhten Temperaturen von bis zu 650°C (1200°F). Der niedrige Kohlenstoffgehalt verhindert die Karbidbildung während der thermischen Belastung und erhält die Duktilität und Korrosionsbeständigkeit. Zu den Anwendungsbereichen gehören die Verarbeitung von Hochtemperaturlauge, Komponenten für die Luft- und Raumfahrt und spezielle chemische Reaktoren.

JLC Electromet und ähnliche Spezialanbieter bieten diese Reinnickelqualitäten in verschiedenen Formen an, darunter Bleche, Platten, Stangen und Drahtprodukte. Die Herstellungsverfahren umfassen in der Regel ein Vakuum-Induktionsschmelzen und ein anschließendes Elektroschlacke-Umschmelzen, um die erforderlichen Reinheitsgrade zu erreichen.

-

UNS N02200 / N02201

-

Zusammensetzung: ≥99% Ni; C ≤0,15% (200) vs ≤0,02% (201)

-

Wichtigste Eigenschaften: Ausgezeichnete Beständigkeit gegen ätzende und reduzierende Chemikalien; gute Tieftemperaturzähigkeit; Kontrolle der magnetischen Permeabilität.

-

Temperatur-Grenzwerte: 200: ≤315 °C; 201: ≤650 °C.

-

Formulare: Platten, Bleche, Stangen, Draht, Rohre.

1.2 Nickel-Kupfer-Legierungen (Monel®-Serie)

Die Monel-Familie ist eine der erfolgreichsten Nickellegierungsreihen, die die Korrosionsbeständigkeit von Nickel mit der Festigkeit und Verarbeitbarkeit von Kupfer verbindet. Monel-Legierungen enthalten in der Regel 63-70% Nickel und 28-34% Kupfer, mit geringen Zusätzen von Eisen, Mangan und anderen Elementen.

Monel 400 (UNS N04400) ist das Flaggschiff dieser Serie und bietet eine ausgezeichnete Beständigkeit gegen Meerwasser, Flusssäure und verschiedene organische Verbindungen. Seine mechanischen Eigenschaften bleiben über einen weiten Temperaturbereich stabil, von kryogenen Bedingungen bis zu 480°C (900°F). Monel 400 wird häufig für Schiffsbauteile, chemische Verarbeitungsanlagen und Anwendungen in der Erdölraffination eingesetzt.

Monel K-500 (UNS N05500) enthält Zusätze von Aluminium und Titan, die eine Aushärtung zur Erreichung höherer Festigkeitswerte ermöglichen. Nach einer angemessenen Wärmebehandlung entwickelt K-500 eine Zugfestigkeit von über 1000 MPa bei gleichzeitiger ausgezeichneter Korrosionsbeständigkeit. Diese Kombination macht es ideal für Pumpenwellen, Ventilkomponenten und Befestigungselemente in korrosiven Umgebungen.

Monel 450 bietet im Vergleich zu Standardgüten eine verbesserte Schwefelbeständigkeit und ist daher für Sauergasanwendungen in der Öl- und Gasproduktion geeignet. Continental Steel & Tube Company und andere große Händler unterhalten umfangreiche Lagerbestände an Monel-Produkten, um die unterschiedlichsten industriellen Anforderungen zu erfüllen.

-

Monel 400 (UNS N04400): 63% Ni, 28-34% Cu; hervorragende Seewasser- und Säurebeständigkeit; Einsatz bis 480 °C.

-

Monel K-500 (UNS N05500): Aushärtbar durch Zugabe von Al + Ti; >1000 MPa Zugfestigkeit nach der Behandlung.

-

Monel 450: Verbesserte Schwefelsäure-/Flusssäurebeständigkeit für Sauergasanwendungen.

1.3 Nickel-Chrom-Eisen-Legierungen (Inconel®/Incoloy®)

Diese umfangreiche Legierungsfamilie umfasst einige der in der modernen Industrie am häufigsten verwendeten Hochleistungswerkstoffe. Der Zusatz von Chrom sorgt für Oxidationsbeständigkeit, während der Eisengehalt dazu beiträgt, Kosten und Wärmeausdehnungseigenschaften zu kontrollieren.

Inconel 600 (UNS N06600) enthält ca. 76% Nickel, 15,5% Chrom und 8% Eisen, was zu einem ausgezeichneten Gleichgewicht von Hochtemperaturfestigkeit und Oxidationsbeständigkeit führt. Die Einsatztemperaturen können in oxidierenden Atmosphären bis zu 1095°C (2000°F) erreichen, wodurch es sich für Wärmebehandlungsanlagen, chemische Verarbeitungsbehälter und Kernreaktorkomponenten eignet.

Inconel 601 (UNS N06601) enthält Aluminiumzusätze zur Verbesserung der Oxidationsbeständigkeit bei extremen Temperaturen. Das Aluminium bildet eine schützende Aluminiumoxidschicht, die im Vergleich zu Chromoxidschichten, die von anderen Legierungen gebildet werden, einen besseren Schutz bietet. Wir empfehlen Inconel 601 für Ofenkomponenten, Wärmebehandlungsvorrichtungen und Gasturbinenkomponenten, die bei Temperaturen über 980°C (1800°F) betrieben werden.

Inconel 625 (UNS N06625) ist eine komplexere Zusammensetzung mit erheblichen Zusätzen von Molybdän und Niob. Diese Elemente sorgen für außergewöhnliche Festigkeit durch Mischkristallverfestigung und Ausscheidungshärtung. Die Legierung behält ihre mechanischen Eigenschaften bis 650°C (1200°F) bei und bietet eine hervorragende Korrosionsbeständigkeit in maritimen und chemischen Umgebungen.

Inconel 718 (UNS N07718) ist zum Standard für Luft- und Raumfahrtanwendungen geworden, die eine hohe Festigkeit bei erhöhten Temperaturen erfordern. Seine einzigartige Ausscheidungshärtung, die durch kontrollierte Zusätze von Aluminium, Titan und Niob erreicht wird, ermöglicht Zugfestigkeiten von über 1400 MPa bei Raumtemperatur und 1000 MPa bei 650°C (1200°F).

Die Incoloy-Reihe, zu der die Güten 800, 825 und 925 gehören, enthält in der Regel einen höheren Eisengehalt als Inconel-Legierungen, was zu niedrigeren Kosten und anderen Wärmeausdehnungseigenschaften führt. Incoloy 825 (UNS N08825) bietet eine ausgezeichnete Beständigkeit gegen Schwefel- und Phosphorsäure und ist daher für Anwendungen in der chemischen Verarbeitung geeignet.

-

Inconel 600 (N06600): 76% Ni, 15,5% Cr; Oxidationsbeständigkeit bis 1095 °C.

-

Inconel 601 (N06601): +Al (1-1,7%) für Tonerdezunder; ideal über 980 °C.

-

Inconel 625 (N06625): +Mo (8-10%), Nb+Ta (3,15-4,15%); Festigkeitssteigerung durch Lösung und Ausscheidung.

-

Inconel 718 (N07718): Ausscheidungshärtung; 1400 MPa Zugfestigkeit bei RT, 1000 MPa bei 650 °C.

-

Incoloy 800/825/925 (N08800/825/925): Höherer Fe-Gehalt zur Kostenkontrolle; spezielle Säurebeständigkeit.

1.4 Nickel-Molybdän-Chrom-Legierungen (Hastelloy®-Reihe)

Hastelloy-Legierungen stellen die Spitze der korrosionsbeständigen Werkstoffe dar und wurden speziell für die aggressivsten chemischen Umgebungen entwickelt. Diese Legierungen enthalten in der Regel 50-65% Nickel mit erheblichen Molybdänzusätzen (15-28%) und unterschiedlichen Chromgehalten.

Hastelloy C-276 (UNS N10276) ist das vielseitigste Mitglied dieser Familie und bietet eine außergewöhnliche Beständigkeit gegenüber oxidierenden und reduzierenden Säuren, chlorhaltigen Lösungen und korrosiven Gasen bei hohen Temperaturen. Die sorgfältig ausgewogene Zusammensetzung bietet Beständigkeit gegen lokale Korrosionserscheinungen, einschließlich Lochfraß, Spaltkorrosion und Spannungsrisskorrosion.

Hastelloy X (UNS N06002) enthält einen höheren Chromgehalt (20-23%) und Eisenzusätze, die es für oxidierende Hochtemperaturumgebungen optimieren, während die Festigkeit bis 815°C (1500°F) erhalten bleibt. Diese Sorte wird häufig in Gasturbinenbrennkammern, Industrieofenkomponenten und in der Luft- und Raumfahrt eingesetzt.

Continental Steel & Tube Company und andere Speziallieferanten verfügen über technisches Fachwissen zu Hastelloy-Anwendungen und bieten Anleitungen zu Fertigungstechniken und Einsatzgrenzen. Diese Legierungen erfordern eine sorgfältige Beachtung der Schweißverfahren und Wärmebehandlungspraktiken, um optimale Eigenschaften zu erhalten.

-

Hastelloy C-276 (N10276): 15-17% Mo, 14,5-16,5% Cr; außergewöhnliche Lochfraß- und Spaltkorrosionsbeständigkeit.

-

Hastelloy X (N06002): 20-23% Cr, 17-20% Fe; Hochtemperaturfestigkeit bis 815 °C.

1.5 Nickel-Eisen-Legierungen (Invar®-Serie)

Invar-Legierungen stellen eine einzigartige Kategorie dar, die eher auf Maßhaltigkeit als auf Korrosionsbeständigkeit oder Hochtemperaturfestigkeit optimiert ist. Die Legierung 36 (UNS K93600), die 36% Nickel und 64% Eisen enthält, weist eine minimale thermische Ausdehnung von -80°C bis 100°C (-112°F bis 212°F) auf.

Diese außergewöhnliche Dimensionsstabilität resultiert aus den spezifischen magnetischen Eigenschaften der Nickelzusammensetzung 36%, bei der sich thermische Ausdehnung und magnetische Effekte nahezu aufheben. Wir spezifizieren Invar 36 für Präzisionsinstrumente, optische Geräte und Strukturen in der Luft- und Raumfahrt, die eine Dimensionsstabilität über Temperaturzyklen hinweg erfordern.

Super-Invar-Zusammensetzungen, die geringe Kobaltzusätze enthalten, erreichen noch niedrigere Wärmeausdehnungskoeffizienten für die anspruchsvollsten Anwendungen. Diese Materialien werden in Satellitenkomponenten, Lasersystemen und wissenschaftlichen Instrumenten eingesetzt.

-

Legierung 36 (K93600): 36% Ni, 64% Fe; Wärmeausdehnung nahe Null (-80 °C bis 100 °C).

-

Super Invar: +Co für ultraniedrige Ausdehnung in der Präzisionsoptik und der Luft- und Raumfahrtinstrumentierung.

1.6 Andere Speziallegierungen

Mehrere wichtige Nickellegierungen fallen nicht in die großen Familienklassifizierungen, sondern dienen kritischen Nischenanwendungen. Die Legierung 20 (UNS N08020) kombiniert Nickel, Chrom, Eisen, Molybdän und Kupfer und bietet eine außergewöhnliche Beständigkeit gegen Schwefelsäure, insbesondere in der chemischen Verarbeitung.

Nichrom-Legierungen, die 80% Nickel und 20% Chrom enthalten, dienen aufgrund ihres hohen elektrischen Widerstands und ihrer Oxidationsbeständigkeit als Standard-Widerstandsheizelemente. Diese Zusammensetzungen behalten ihre stabilen Eigenschaften über wiederholte Heizzyklen hinweg bei, was sie für Öfen, Toaster und andere Heizanwendungen unverzichtbar macht.

Nimonic-Legierungen sind hochfeste Hochtemperaturwerkstoffe, die hauptsächlich für Gasturbinenanwendungen entwickelt wurden. Diese ausscheidungsgehärteten Legierungen erhalten die Festigkeit über 700°C (1290°F) durch sorgfältig kontrollierte Zusätze von Aluminium, Titan und anderen verstärkenden Elementen.

-

Legierung 20 (N08020): Ni-Cr-Mo-Cu-Gemisch für den Einsatz in Schwefelsäure.

-

Nichrom (80Ni-20Cr): Hochohmige Heizelemente bis 1200 °C.

-

Serie Nimonic: Ausscheidungsgehärtete Turbinenlegierungen für >700 °C.

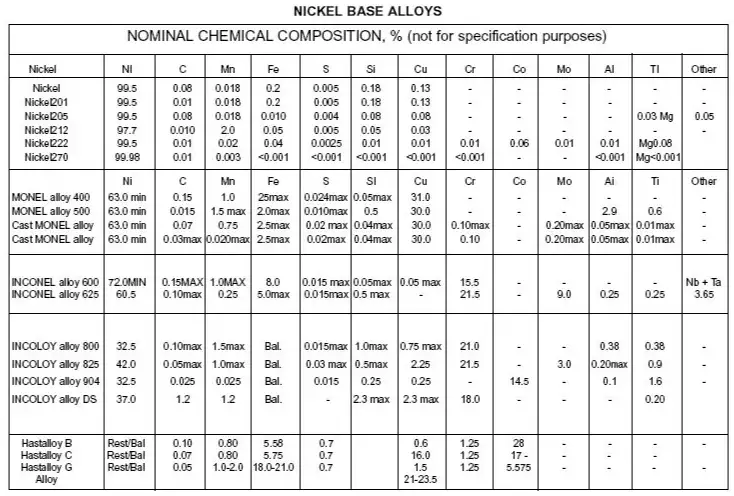

Chemische Zusammensetzung und mechanische Eigenschaften

| Familie | Wesentliche Elemente | Zugfestigkeit (MPa) | Härte (HV) | Temp. Grenze (°C) |

|---|---|---|---|---|

| Reines Ni 200 | Ni ≥99% | 310-450 | 90-130 | 315 |

| Monel 400 | Ni 63-70%, Cu 28-34% | 490-620 | 170-210 | 480 |

| Inconel 625 | Ni 58%, Mo 8-10%, Nb 3-4% | 690-930 | 200-260 | 650 |

| Inconel 718 | Ni 52-55%, Nb 4,75-5,5%, Ti 0,65-1,15% | 1100-1400 | 280-340 | 650 |

| Hastelloy C-276 | Ni 57%, Mo 15-17%, Cr 14,5-16,5% | 550-690 | 200-240 | 650 |

| Invar 36 | Ni 36%, Fe 64% | 450-620 | 140-180 | 100 |

Vergleich der wichtigsten Materialeigenschaften

Das Verständnis der relativen Leistungsmerkmale verschiedener Nickellegierungsfamilien ermöglicht die richtige Materialauswahl für bestimmte Anwendungen. Wir haben umfassende Vergleichsmatrizen entwickelt, die auf kritischen Eigenschaften wie Korrosionsbeständigkeit, Temperaturbeständigkeit, mechanische Festigkeit und Wärmeausdehnungsverhalten basieren.

Die Korrosionsbeständigkeit der einzelnen Nickellegierungsfamilien ist je nach Umgebung sehr unterschiedlich. Reine Nickellegierungen sind hervorragend in Laugen, zeigen aber eine begrenzte Leistung in oxidierenden Säuren. Monel-Legierungen bieten eine hervorragende Seewasserbeständigkeit, haben aber in stark oxidierenden Umgebungen Schwierigkeiten. Inconel-Legierungen bieten eine ausgewogene Leistung in verschiedenen korrosiven Medien, während Hastelloy-Legierungen sich in den aggressivsten chemischen Umgebungen auszeichnen.

Die Temperaturbeständigkeit ist ein weiteres wichtiges Auswahlkriterium. Reine Nickelsorten sind in der Regel auf 315-650°C beschränkt, je nach Kohlenstoffgehalt und Spannungsniveau. Monel-Legierungen beschränken die Anwendungen im Allgemeinen auf maximal 480°C. Inconel- und Incoloy-Legierungen erweitern die Einsatztemperaturen auf 650-1095°C, abhängig von der spezifischen Zusammensetzung und den Belastungsbedingungen. Hastelloy-Legierungen werden in der Regel bei 650-815°C in korrosiven Umgebungen eingesetzt.

Die mechanischen Festigkeitseigenschaften weisen innerhalb und zwischen den Legierungsfamilien erhebliche Unterschiede auf. Im lösungsgeglühten Zustand wird in der Regel eine mäßige Festigkeit bei hervorragender Duktilität erreicht, während ausscheidungsgehärtete Sorten wesentlich höhere Festigkeitswerte aufweisen. Ausgehärteter Inconel 718 kann eine Zugfestigkeit von 1400 MPa erreichen, während lösungsgeglühter Hastelloy C-276 typischerweise eine Zugfestigkeit von 690 MPa entwickelt.

Die Wärmeausdehnungskoeffizienten beeinflussen die Konstruktionsüberlegungen für Anwendungen, die Temperaturwechsel oder Anforderungen an die Dimensionsstabilität beinhalten. Die meisten Nickellegierungen weisen Koeffizienten zwischen 11-15 × 10-⁶/°C auf, deutlich niedriger als austenitische nichtrostende Stähle. Invar-Legierungen sind bemerkenswerte Ausnahmen mit Koeffizienten nahe Null in bestimmten Temperaturbereichen.

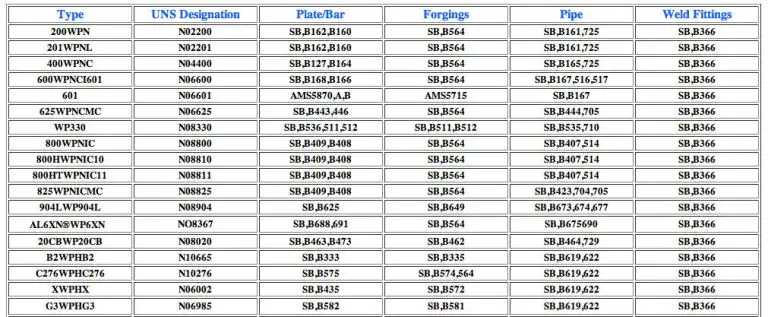

Standard-Spezifikationen und UNS-Bezeichnungen

Das Unified Numbering System (UNS) bietet standardisierte Bezeichnungen für Nickellegierungen und erleichtert die klare Kommunikation zwischen Konstrukteuren, Einkäufern und Lieferanten. UNS-Nummern für Nickellegierungen beginnen mit "N", gefolgt von fünf Ziffern, wobei die erste Ziffer die primäre Legierungsfamilie angibt.

Die Bezeichnungen N02xxx beziehen sich auf reines Nickel und niedrig legierte Zusammensetzungen, einschließlich N02200 (Nickel 200) und N02201 (Nickel 201). N04xxx-Nummern bezeichnen Nickel-Kupfer-Legierungen wie N04400 (Monel 400). Die Bezeichnungen N06xxx umfassen Nickel-Chrom-Legierungen wie N06600 (Inconel 600) und N06625 (Inconel 625). N07xxx-Nummern decken ausscheidungsgehärtete Legierungen wie N07718 (Inconel 718) ab. Die N08xxx-Bezeichnungen umfassen Eisen-Nickel-Chrom-Legierungen wie N08825 (Incoloy 825). N10xxx-Nummern kennzeichnen Nickel-Molybdän-Legierungen wie N10276 (Hastelloy C-276).

Die ASTM-Spezifikationen enthalten detaillierte Anforderungen an die Zusammensetzung, die mechanischen Eigenschaften und die Herstellungsverfahren. Zu den wichtigsten ASTM-Normen gehören B160/B161 für Reinnickelprodukte, B164/B165 für Monel-Legierungen, B166/B167 für Inconel 600, B443/B444 für Inconel 625 und B574/B575 für Hastelloy-Legierungen.

AMS (Aerospace Material Specifications) enthalten zusätzliche Anforderungen für Luft- und Raumfahrtanwendungen, die oft strengere Zusammensetzungskontrollen, verbesserte mechanische Eigenschaften und spezielle Prüfanforderungen vorschreiben. EN-Normen (Europäische Norm) bieten gleichwertige Spezifikationen für europäische Märkte, während JIS (Japanische Industrienormen) und GB (Chinesische Nationale Normen) asiatische Märkte bedienen.

Das Verständnis dieser Spezifikationsbeziehungen ermöglicht eine ordnungsgemäße Materialbeschaffung und Qualitätsüberprüfung. Querverweistabellen helfen dabei, gleichwertige Qualitäten zwischen verschiedenen Spezifikationssystemen zu identifizieren, auch wenn subtile Unterschiede in den Zusammensetzungsgrenzen oder Prüfanforderungen bestehen können.

Marktpreise und Kostentrends

-

Nickel Erzeugnis: $15.000-35.000/MT in den letzten fünf Jahren aufgrund von EV-Nachfrage und Angebotspolitik.

-

Legierungsprämien: Monel ≈1,3× rostfreier Stahl; Inconel 625 ≈2,5×; Hastelloy C-276 ≈3-4×.

-

Regionale Variationen: Asien oft 10-20% billiger als Nordamerika/EU; lange Lieferzeiten für Spezialitäten.

-

Wertanalyse: Ersetzen Sie kostengünstigere Sorten, wenn Korrosions-/Temperaturanforderungen dies zulassen; nutzen Sie recycelte Legierungsströme.

Typische Anwendungen nach Branchen

Petrochemische Industrie

Die petrochemische Industrie ist einer der größten Abnehmer von Nickellegierungen und verwendet diese Werkstoffe in allen Verarbeitungsanlagen, in denen korrosive Umgebungen, hohe Temperaturen und mechanische Beanspruchungen eine Herausforderung für herkömmliche Werkstoffe darstellen. Wir stellen fest, dass die Prozessbedingungen oft mehrere gleichzeitig wirkende Zersetzungsmechanismen beinhalten, was eine sorgfältige Legierungsauswahl erfordert.

In Raffinerien wird Monel 400 häufig für Rohöl-Destillationsanlagen eingesetzt, die mit schwefelhaltigen Rohstoffen arbeiten. Die Beständigkeit der Legierung gegen Sulfidierung und Schwefelwasserstoff macht sie geeignet für Wärmetauscherrohre und Prozessleitungen. Inconel 625 bietet eine hervorragende Leistung in katalytischen Reformieranlagen, in denen hohe Temperaturen und wasserstoffreiche Umgebungen vorherrschen.

In Ethylenproduktionsanlagen werden Inconel 600 und 601 für Ofenrohre und Strahlungskomponenten verwendet, die bei Temperaturen von bis zu 1050°C (1925°F) arbeiten. Die chromreichen Oxidschichten bieten Schutz vor Aufkohlung und Metallstaubbildung, die bei der Kohlenwasserstoffverarbeitung häufig auftreten.

Marine- und Offshore-Anwendungen

Meerwasserumgebungen stellen einzigartige Herausforderungen dar, da sie chloridinduzierte Korrosion, biologischen Bewuchs und mechanische Belastung durch Wellen und Strömungen kombinieren. Monel 400 hat sich als Standardwerkstoff für Seewasseranwendungen etabliert und bietet eine hervorragende Beständigkeit gegen allgemeine Korrosion, Lochfraß und Spannungsrisskorrosion.

Offshore-Ölplattformen verwenden große Mengen von Monel 400 für Seewasserkühlsysteme, Ballastwasserbehandlung und Prozessausrüstung, die der Meeresumwelt ausgesetzt sind. Die Beständigkeit der Legierung gegen Biofouling reduziert den Wartungsaufwand im Vergleich zu kupferbasierten Alternativen.

Inconel 625 wird in tieferen Wasserumgebungen eingesetzt, wo höhere Festigkeitsanforderungen mit korrosiven Bedingungen kombiniert werden. In Unterwasserverteilern, Bohrlochkopfkomponenten und Produktionsrohren wird diese Legierung häufig für kritische Anwendungen eingesetzt.

Luft- und Raumfahrt und Verteidigung

In der Luft- und Raumfahrt werden Werkstoffe benötigt, die ihre Eigenschaften auch unter extremen Bedingungen beibehalten und gleichzeitig möglichst wenig Gewicht auf die Waage bringen. Inconel 718 dominiert diesen Sektor aufgrund seiner außergewöhnlichen Kombination aus Hochtemperaturfestigkeit, Verarbeitbarkeit und Servicezuverlässigkeit.

In den Heißteilen von Gasturbinen werden je nach den spezifischen Temperatur- und Belastungsbedingungen verschiedene Inconel-Legierungen verwendet. Für Brennkammerauskleidungen werden in der Regel Inconel X-750 oder Hastelloy X verwendet, während für Turbinenschaufeln gerichtet erstarrte oder einkristalline Versionen fortschrittlicher Zusammensetzungen eingesetzt werden können.

Raketenantriebssysteme erfordern Werkstoffe, die extremen Temperaturen und aggressiven Treibstoffen standhalten. Inconel 718 bietet eine hervorragende Kompatibilität mit Flüssigsauerstoffsystemen, während spezielle Zusammensetzungen hypergole Treibstoffe und Heißgasumgebungen bewältigen.

Stromerzeugung

Sowohl in konventionellen als auch in erneuerbaren Energiesystemen werden Nickellegierungen für kritische Komponenten eingesetzt, die unter anspruchsvollen Bedingungen arbeiten. Kohlekraftwerke verwenden Inconel 625 für Überhitzer- und Zwischenüberhitzerrohre, die bei Dampftemperaturen von über 565°C (1050°F) betrieben werden.

In der Kernenergie werden Inconel 600 und 690 für Dampferzeugerrohre verwendet, bei denen die Beständigkeit gegen Spannungsrisskorrosion durch Primärwasser eine wichtige Anforderung darstellt. Der höhere Chromgehalt von Inconel 690 bietet eine bessere Beständigkeit gegen diesen Zersetzungsmechanismus.

In geothermischen Kraftwerken sind die Werkstoffe Hochtemperatursoleen ausgesetzt, die Chloride, Sulfide und andere aggressive Stoffe enthalten. Hastelloy C-276 und ähnliche molybdänhaltige Legierungen bieten die notwendige Korrosionsbeständigkeit für einen zuverlässigen Betrieb in diesen Umgebungen.

Chemische Verarbeitung

Chemische Produktionsanlagen bieten vielleicht die größte Vielfalt an korrosiven Umgebungen, die in industriellen Anwendungen anzutreffen sind. Die Materialauswahl erfordert ein detailliertes Verständnis der Prozesschemie, der Betriebsbedingungen und möglicher Störungsszenarien.

In Anlagen zur Herstellung und Handhabung von Flusssäure werden fast ausschließlich Monel-Legierungen verwendet, da sie besonders widerstandsfähig gegen diese hochaggressive Chemikalie sind. Monel 400 eignet sich für Anwendungen bei Umgebungstemperatur, während Monel K-500 eine höhere Festigkeit für unter Druck stehende Systeme bietet.

In Schwefelsäureanlagen werden je nach Säurekonzentration und Temperaturbedingungen verschiedene Nickellegierungen eingesetzt. Hastelloy C-276 bietet eine hervorragende Leistung in konzentrierter Schwefelsäure bei erhöhten Temperaturen, während Alloy 20 kostengünstige Lösungen für moderate Bedingungen bietet.

Auswahlkriterien & Entscheidungshilfe

Die richtige Auswahl einer Nickellegierung erfordert eine systematische Bewertung zahlreicher Kriterien, darunter Umweltbedingungen, mechanische Anforderungen, Überlegungen zur Herstellung und wirtschaftliche Faktoren. Wir haben Entscheidungsmatrizen entwickelt, die Ingenieure durch diesen komplexen Prozess führen.

Die Umweltanalyse beginnt mit der Identifizierung aller in der Betriebsumgebung vorkommenden chemischen Spezies, einschließlich der Hauptbestandteile, Spurenverunreinigungen und möglicher Störungsbedingungen. Die Temperatur- und Druckbereiche müssen klar definiert werden, ebenso wie alle zyklischen oder transienten Bedingungen, die während des Betriebs auftreten können.

Die mechanischen Anforderungen umfassen statische und dynamische Belastungsbedingungen, Anforderungen an die Kriechfestigkeit und Erwartungen an die Ermüdungslebensdauer. Bei Hochtemperaturanwendungen müssen die Zeitstandseigenschaften und die mikrostrukturelle Stabilität über längere Zeiträume besonders berücksichtigt werden.

Überlegungen zur Herstellung haben einen erheblichen Einfluss auf die Gesamtkosten des Projekts und die Terminvorgaben. Einige Legierungen erfordern spezielle Schweißverfahren, Wärmebehandlungsmöglichkeiten oder Bearbeitungstechniken, die möglicherweise nicht ohne weiteres verfügbar sind. Wir empfehlen eine frühzeitige Beratung mit den Herstellern, um mögliche Einschränkungen zu ermitteln.

Bei der wirtschaftlichen Analyse müssen sowohl die anfänglichen Materialkosten als auch die Lebenszykluskosten einschließlich Wartung, Ausfallzeiten und Ersatzkosten berücksichtigt werden. Obwohl Nickellegierungen im Vergleich zu herkömmlichen Werkstoffen in der Regel teurer sind, rechtfertigt ihre überlegene Leistung die Investition oft durch eine längere Lebensdauer und geringere Wartungsanforderungen.

Überlegungen zu Herstellung und Verarbeitung

Die erfolgreiche Herstellung von Bauteilen aus Nickellegierungen erfordert ein Verständnis der einzigartigen Eigenschaften, die diese Werkstoffe bei der Umformung, dem Fügen und der Wärmebehandlung aufweisen. Wir haben festgestellt, dass viele Fertigungsprobleme aus der Anwendung von Techniken resultieren, die für Kohlenstoffstähle oder nichtrostende Stähle geeignet sind, ohne die spezifischen Anforderungen von Nickellegierungen zu berücksichtigen.

Das Schweißen ist bei den meisten Anwendungen von Nickellegierungen der kritischste Fertigungsschritt. Diese Werkstoffe weisen im Allgemeinen eine ausgezeichnete Schweißbarkeit auf, erfordern aber ein besonderes Augenmerk auf Sauberkeit, Kontrolle der Wärmezufuhr und Nachbehandlung. Verunreinigungen durch Schwefel, Phosphor oder Blei können Heißrisse verursachen, während eine übermäßige Wärmezufuhr zu Ausscheidungen an den Korngrenzen oder zum Verlust der Korrosionsbeständigkeit führen kann.

Inconel 718 und andere ausscheidungsgehärtete Legierungen erfordern eine sorgfältige Kontrolle der Schweißparameter und der Wärmebehandlung nach dem Schweißen, um optimale Eigenschaften zu erhalten. Das Schweißen im lösungsgeglühten Zustand mit anschließender vollständiger Nachhärtung liefert in der Regel die besten Ergebnisse, obwohl dieser Ansatz für große Baugruppen möglicherweise nicht praktikabel ist.

Die Wärmebehandlung von Nickellegierungen ist je nach Legierungsfamilie und Sorte sehr unterschiedlich. Die Temperaturen beim Lösungsglühen liegen je nach Zusammensetzung in der Regel zwischen 980 und 1180 °C, wobei eine schnelle Abkühlung erforderlich ist, um Karbidausscheidungen zu verhindern. Aushärtungsbehandlungen für ausscheidungsgehärtete Legierungen beinhalten präzise Zeit-Temperatur-Zyklen, um die gewünschten Festigkeitsstufen zu erreichen.

Bei der Bearbeitung von Nickellegierungen müssen die Kaltverfestigungseigenschaften und die Neigung zur Wärmeentwicklung während der Zerspanung berücksichtigt werden. Scharfe Werkzeuge, positive Spanwinkel und ein ausreichender Kühlmittelfluss helfen, Kaltverfestigung und Werkzeugverschleiß zu vermeiden. Geschwindigkeiten und Vorschübe müssen im Vergleich zu den Parametern der Stahlbearbeitung angepasst werden.

Kaltumformung ist bei den meisten Nickellegierungen möglich, wobei die Kaltverfestigung schneller erfolgt als bei austenitischen nichtrostenden Stählen. Bei schweren Umformvorgängen kann ein Zwischenglühen erforderlich sein. Die Warmumformung bei Temperaturen zwischen 870-1150°C (1600-2100°F) bietet maximale Verformbarkeit für komplexe Formen.

Marktpreise und Kostentrends

Die Preise für Nickellegierungen sind aufgrund des zugrundeliegenden Nickelrohstoffmarktes und der speziellen Art der Legierungsproduktion sehr volatil. Die Preise für Basisnickel schwanken auf der Grundlage globaler Angebots- und Nachfragefaktoren, wobei die wichtigsten Einflüsse die indonesische Exportpolitik, die russischen Sanktionen und die Nachfrage nach Batterien für Elektrofahrzeuge sind.

Jüngste Marktanalysen zeigen, dass die Nickelpreise in den letzten fünf Jahren zwischen $15.000 und $35.000 pro Tonne lagen, was sich entsprechend auf die Preise für Fertiglegierungen auswirkte. Hochwertige Legierungen wie Hastelloy C-276 und Inconel 718 sind aufgrund ihrer komplexen Zusammensetzung und speziellen Produktionsanforderungen in der Regel 3 bis 5 Mal teurer als Standard-Edelstähle.

Überlegungen zur Lieferkette wirken sich erheblich auf die Preisgestaltung und die Verfügbarkeit aus. Die begrenzte Anzahl von Primärproduzenten führt in Zeiten hoher Nachfrage zu potenziellen Engpässen. Lange Vorlaufzeiten für Spezialprodukte erfordern eine sorgfältige Projektplanung und Bestandsverwaltung.

Regionale Preisunterschiede spiegeln Transportkosten, lokale Nachfragemuster und Währungsschwankungen wider. Die asiatischen Märkte weisen häufig eine andere Preisdynamik auf als die nordamerikanischen und europäischen Märkte, was auf unterschiedliche industrielle Aktivitäten und Lieferkettenstrukturen zurückzuführen ist.

Value-Engineering-Ansätze können helfen, die Materialkosten zu optimieren und gleichzeitig die Leistungsanforderungen zu erfüllen. Die Substitution von kostengünstigeren Alternativen, wo dies angebracht ist, die Optimierung des Designs zur Minimierung des Materialverbrauchs und die Berücksichtigung von Optionen für recycelte Inhalte tragen alle zu Kostenmanagementstrategien bei.

Perspektiven für Nachhaltigkeit und Recycling

Nickellegierungen weisen hervorragende Recyclingeigenschaften auf, wobei die Recyclingraten bei vielen Anwendungen über 95% liegen. Der hohe intrinsische Wert von Nickel und Legierungselementen bietet starke wirtschaftliche Anreize für die Rückgewinnung und Wiederaufbereitung von Materialien.

Für viele Anwendungen in der Luft- und Raumfahrt haben sich geschlossene Recyclingsysteme etabliert, bei denen strenge Qualitätskontrollen die direkte Wiederverwendung des recycelten Materials in neuen Komponenten ermöglichen. Bei der offenen Kreislaufwirtschaft werden die Materialien in der Regel für minderwertige Anwendungen wiederaufbereitet oder mit Primärmaterialien gemischt.

Studien zur Ökobilanzierung zeigen, dass recycelte Nickellegierungen im Vergleich zur Primärproduktion in der Regel 60-80% geringere Umweltauswirkungen haben. Der Energiebedarf für das Recycling ist wesentlich geringer als bei der primären Gewinnung und Raffination.

Initiativen der Kreislaufwirtschaft in der Luft- und Raumfahrt sowie in der chemischen Verarbeitungsindustrie konzentrieren sich auf die Verlängerung der Lebensdauer von Komponenten durch fortschrittliche Reparaturtechniken, die Wiederaufbereitung abgenutzter Komponenten und die Konstruktion für die Demontage, um das Recycling zu erleichtern.

Umweltvorschriften legen zunehmend Wert auf nachhaltige Materialpraktiken, was zusätzliche Impulse für Recyclingprogramme schafft. Initiativen zur Verringerung des CO2-Fußabdrucks sehen in der Materialauswahl und im Recycling oft erhebliche Verbesserungsmöglichkeiten.

Aufstrebende Technologien und zukünftige Richtungen

Additive Fertigungstechnologien haben neue Möglichkeiten für Nickellegierungen eröffnet und ermöglichen komplexe Geometrien, die mit herkömmlichen Fertigungsmethoden nicht möglich sind. Pulverbettschmelzverfahren und Verfahren der gerichteten Energieabscheidung sind besonders vielversprechend für die Luft- und Raumfahrt sowie für medizinische Anwendungen.

Inconel 718 und 625 wurden erfolgreich für die additive Fertigung qualifiziert, wobei die mechanischen Eigenschaften an konventionell hergestellte Materialien heranreichen oder diese sogar übertreffen. Bei der Prozessoptimierung werden weiterhin Herausforderungen wie Eigenspannungen, Mikrostrukturkontrolle und Anforderungen an die Oberflächengüte angegangen.

Nanostrukturierte Nickellegierungen sind ein aufstrebender Technologiebereich mit Potenzial für verbesserte mechanische Eigenschaften und Korrosionsbeständigkeit. Durch starke plastische Verformung und pulvermetallurgische Verfahren können ultrafeine Kornstrukturen mit hervorragenden Leistungsmerkmalen erzeugt werden.

Technologien zur Oberflächenmodifizierung wie Ionenimplantation, Laseroberflächenlegierung und plasmaunterstützte chemische Gasphasenabscheidung ermöglichen die Verbesserung der Eigenschaften bestehender Legierungen. Diese Techniken können die Verschleißfestigkeit, die Korrosionsleistung oder die Biokompatibilität für bestimmte Anwendungen verbessern.

Moderne Computermodellierungswerkzeuge unterstützen zunehmend die Entwicklung von Legierungen und die Anwendungstechnik. CALPHAD-basierte thermodynamische Modellierung, Molekulardynamiksimulationen und Ansätze des maschinellen Lernens beschleunigen die Materialentwicklung und Leistungsvorhersage.

Digitale Technologien wie die Blockchain-basierte Rückverfolgbarkeit von Materialien und die IoT-gestützte Zustandsüberwachung schaffen neue Möglichkeiten zur Optimierung der Materialleistung und des Lebenszyklusmanagements. Diese Tools unterstützen vorausschauende Wartungsstrategien und eine verbesserte Qualitätskontrolle in der gesamten Lieferkette.

FAQs - Häufig gestellte Fragen

Wie kann man in der Praxis zwischen Monel- und Inconel-Legierungen unterscheiden?

Monel-Legierungen enthalten in der Regel 63-70% Nickel mit Kupfer als primärem Legierungselement und bieten eine ausgezeichnete Seewasserbeständigkeit und eine moderate Temperaturbeständigkeit bis zu 480°C. Inconel-Legierungen enthalten einen höheren Nickelgehalt (72-76%) mit Chromzusätzen und bieten eine hervorragende Hochtemperaturleistung bis 1095°C und Oxidationsbeständigkeit. Die visuelle Identifizierung erfordert eine chemische Analyse oder Funkenprüfung, da beide Familien im geglühten Zustand ein ähnliches Aussehen aufweisen.

Welche Nickellegierung bietet optimale Leistung in Meerwasserumgebungen?

Monel 400 ist aufgrund seiner außergewöhnlichen Beständigkeit gegen allgemeine Korrosion, Lochfraß und Spannungsrisskorrosion in chloridhaltigen Umgebungen nach wie vor die Standardwahl für Seewasseranwendungen. Für höhere Festigkeitsanforderungen bietet Monel K-500 ausgehärtete Eigenschaften bei gleichbleibender Korrosionsbeständigkeit. Inconel 625 ist eine Alternative für Anwendungen, die eine höhere Temperaturbeständigkeit oder eine bessere Spaltkorrosionsbeständigkeit erfordern.

Was sind die wichtigsten Schweißunterschiede zwischen Nickel 200 und Nickel 201?

Der höhere Kohlenstoffgehalt von Nickel 200 (max. 0,15%) kann während der thermischen Schweißzyklen zu Karbidausscheidungen führen, die Heißrisse oder eine verringerte Duktilität verursachen können. Der niedrige Kohlenstoffgehalt von Nickel 201 (max. 0,02%) minimiert dieses Risiko und ermöglicht bei den meisten Anwendungen ein Schweißen ohne Wärmebehandlung nach dem Schweißen. Beide Sorten erfordern saubere Schweißbedingungen und eine kontrollierte Wärmezufuhr, um verunreinigungsbedingte Defekte zu vermeiden.

Wie wählt man zwischen Hastelloy C-276 und Inconel 625 für chemische Verarbeitungsanwendungen?

Hastelloy C-276 eignet sich aufgrund seines hohen Molybdängehalts hervorragend für hochkorrosive Umgebungen wie nasses Chlor, Hypochlorite und gemischte Säurelösungen. Inconel 625 bietet eine bessere Hochtemperaturfestigkeit und niedrigere Kosten für Anwendungen, die keine extreme Korrosionsbeständigkeit erfordern. Erwägen Sie C-276 für maximale Korrosionsbeständigkeit und 625 für eine ausgewogene Leistung unter Berücksichtigung der Kosten.

Welche Faktoren bestimmen die Grenzwerte für die Gebrauchstemperaturen der verschiedenen Nickellegierungsfamilien?

Die Einsatztemperaturgrenzen hängen von der Gefügestabilität, der Oxidationsbeständigkeit und der Beibehaltung der mechanischen Eigenschaften ab. Reine Nickelsorten sind je nach Kohlenstoffgehalt und Karbidstabilität auf 315-650°C begrenzt. Monel-Legierungen sind aufgrund der Bildung kupferreicher Phasen in der Regel auf 480 °C begrenzt. Inconel-Legierungen reichen je nach Chromgehalt und Ausscheidungsreaktionen bis zu 650-1095°C. Die Belastungsbedingungen, die Umgebung und die geforderte Lebensdauer beeinflussen alle die praktischen Temperaturgrenzen.

Schlussfolgerung und Empfehlungen

Nickellegierungen ermöglichen durch ihre einzigartige Kombination von Korrosionsbeständigkeit, Hochtemperaturfähigkeit und mechanischen Eigenschaften weiterhin den technologischen Fortschritt in wichtigen Industriezweigen. Unsere Analyse zeigt, dass die richtige Wahl der Legierung eine systematische Bewertung der Umweltbedingungen, der mechanischen Anforderungen, der Fertigungseinschränkungen und der wirtschaftlichen Überlegungen erfordert.

Für Seewasser- und Marineanwendungen ist Monel 400 nach wie vor die bevorzugte Wahl, da es bewährte Leistung und Kosteneffizienz bietet. Chemische Verarbeitungsumgebungen profitieren in der Regel von Hastelloy-Zusammensetzungen, wenn maximale Korrosionsbeständigkeit die höheren Kosten rechtfertigt. In der Luft- und Raumfahrt und bei Hochtemperaturanwendungen werden in der Regel Inconel 718 und verwandte ausscheidungsgehärtete Güten für ein optimales Verhältnis von Festigkeit zu Gewicht eingesetzt.

Neue Technologien wie die additive Fertigung und Techniken zur Oberflächenmodifikation versprechen eine Erweiterung der Anwendungsmöglichkeiten bei gleichzeitiger Verbesserung der Leistungsmerkmale. Nachhaltigkeitsaspekte beeinflussen zunehmend die Entscheidungen bei der Materialauswahl und begünstigen Legierungen mit hohen Recyclingraten und langer Lebensdauer.

Wir empfehlen eine frühzeitige Zusammenarbeit mit Materiallieferanten und Verarbeitern, um die Legierungsauswahl und die Verarbeitungsmethoden zu optimieren. Pilotversuche unter realen Einsatzbedingungen bieten eine wertvolle Validierung von Materialleistungsvorhersagen. Eine umfassende Dokumentation von Materialspezifikationen, Herstellungsverfahren und Betriebserfahrungen unterstützt die kontinuierliche Verbesserung von Nickellegierungsanwendungen.

Die Zukunft der Nickellegierungstechnologie wird wahrscheinlich maßgeschneiderte Zusammensetzungen für spezifische Anwendungen, fortschrittliche Fertigungstechniken und integrierte Ansätze zur Materialauswahl unter Berücksichtigung des gesamten Produktlebenszyklus in den Vordergrund stellen. Unternehmen, die in Fachwissen über Nickellegierungen und Anwendungen investieren, werden am besten positioniert sein, um von diesen fortschreitenden Möglichkeiten zu profitieren.

Referenzen und weiterführende Literatur

- Wikipedia - Nickellegierungen Umfassender Überblick

- ASTM International - Normen für Nickel und Nickellegierungen

- NIST Materials Science Division - Forschung für metallische Systeme

- Europäische Kommission - Kritische Rohstoffe einschließlich Nickel

- USGS National Minerals Information Center - Nickel-Statistiken