MP35N Alloy (UNS R30035) ist eine vakuumgeschmolzene Nickel-Kobalt-Chrom-Molybdän-Mehrphasenlegierung, die für die Kombination Ultrahochfest (werksseitig verfestigte/behandlungsverfestigte Zugfestigkeiten im Allgemeinen 260-300 ksi / ~1,8-2,1 GPa), hervorragende Zähigkeit und Duktilitätund hervorragende Beständigkeit gegen allgemeine Korrosion, Spalt-/Lochfraß und sulfidische Spannungsrisse - eine einzigartige Ausgewogenheit, die es zu einem Material der ersten Wahl für medizinische Hochleistungsimplantate, Öl- und Gasserviceteile, Feder-/Drahtkomponenten und Präzisionsbefestigungselemente macht.

Was ist das Material MP35N?

MP35N (häufig unter diesem Handelsnamen verkauft und als UNS R30035) wird durch Vakuum-Induktionsschmelzen und anschließendes Vakuum-Lichtbogen-Umschmelzen (VIM-VAR) hergestellt, um sehr geringe Rückstände und eine genaue Kontrolle der chemischen Zusammensetzung zu erreichen. Sie wird normalerweise entweder in geglühtem/lösungsbehandeltem Zustand für die Umformung oder in kaltverformtem und gealtertem Zustand geliefert, der ihre sehr hohen Festigkeiten bewirkt. Die Legierung ist in einzigartiger Weise resistent gegen Wasserstoffversprödung und sulfidische Spannungsrisskorrosion und behält ihre Duktilität bei kryogenen Temperaturen und ihre Stabilität bis zu mäßig erhöhten Temperaturen (~300-450°C, je nach Zustand). Diese Eigenschaften untermauern die weit verbreitete Verwendung der Legierung in anspruchsvollen Offshore-, Bohrloch-, biomedizinischen und Luft- und Raumfahrtanwendungen.

Chemische Zusammensetzung (typisch / nominal)

Nachfolgend finden Sie einen weithin akzeptierten Bereich der Nennzusammensetzung für MP35N (Gewicht %). In den einzelnen Produktblättern der Walzwerke können kleine Abweichungen angegeben sein - bestätigen Sie immer die Zertifikatsdaten für Konstruktionsberechnungen.

| Element | Nennwert / Typisches Gewicht % |

|---|---|

| C (Kohlenstoff) | ≤ 0.02-0.03 |

| Mn (Mangan) | ≤ 0.10-0.15 |

| Si (Silizium) | ≤ 0.10-0.15 |

| P (Phosphor) | ≤ 0.015 |

| S (Schwefel) | ≤ 0.010 |

| Cr (Chrom) | ~19.0 - 21.0 |

| Ni (Nickel) | ~33.0 - 37.0 |

| Mo (Molybdän) | ~9.0 - 10.5 |

| Co (Kobalt) | Gleichgewicht (~30-35%) |

| Fe (Eisen) | Spur / Gleichgewicht in einigen Spezifikationen |

Anmerkungen: Die kanonische Beschreibung - 35% Co, 35% Ni, ~20% Cr, ~10% Mo - findet sich in allen Datenblättern; die Spurenelemente werden aus Gründen der Korrosion und der Kontrolle der mechanischen Leistung sehr niedrig gehalten. Die genaue chemische Zusammensetzung der Charge ist stets im Analysezertifikat des Herstellers angegeben.

Mikrostruktur und warum MP35N seine Eigenschaften erhält

-

Matrix: MP35N behält bei Raumtemperatur eine fcc-Matrix (kubisch-flächenzentriert), die hauptsächlich aus dem Ni-Co-Mischkristall besteht.

-

Verstärkungsmechanismus: Die Legierung ist Arbeit gestärkt durch starke Kaltverformung (Ziehen, Walzen, Gesenkschmieden), gefolgt von einem Auslagerungsschritt, bei dem sich feine Härtephasen (komplexe Karbide/Intermetalle und/oder segregierte Mo/Cr-Cluster, je nach Verarbeitung) ausscheiden. Die Kombination aus Kaltverformung und Aushärtung führt zu einer wesentlich höheren Festigkeit als die Lösungsglühung allein.

-

Mehrphasiger Charakter: Durch kontrollierte Ausscheidung während der Alterung entsteht ein mehrphasiges Gefüge, das die Streck- und Zugfestigkeit ohne katastrophalen Verlust an Duktilität verbessert - ein entscheidender Faktor für harte Feder- und Drahtanwendungen und für die Widerstandsfähigkeit gegen Rissbildung unter korrosiver Belastung.

Mechanische Eigenschaften (typische Werte nach Zustand)

Das ist wichtig: Die Eigenschaftswerte hängen stark von der Kaltverformung und dem Alterungsprogramm, dem Querschnitt und der Prüfmethode ab. Verwenden Sie für die endgültige Auslegung zertifizierte Werksdaten.

Repräsentative mechanische Eigenschaften (typische Bereiche):

| Zustand | Zugfestigkeit (UTS) | Streckgrenze (ca. 0,2%) | Dehnung (in 4D) | Härte (HRC) |

|---|---|---|---|---|

| Geglüht / Lösungsbehandelt | 115-160 ksi (790-1100 MPa) | ~90-120 ksi (620-830 MPa) | 20-40% | ~20-30 HRC |

| Kaltverformt (Frühlingstemperatur) | 200-260 ksi (1380-1793 MPa) | 170-230 ksi | 8-18% | ~35-50 HRC |

| Kaltbearbeitet + Gealtert (volle Stärke) | 260-300 ksi (1793-2068 MPa) | 240-280 ksi | ≥6-12% | bis zu einem HRC-Wert von Mitte 50 (je nach Verfahren) |

Diese Bereiche stimmen mit den Datenblättern der Hersteller und den Referenzen der industriellen Lieferanten überein. Wenn MP35N für den sauren Einsatz nach NACE MR0175 verarbeitet wird, werden die Grenzwerte für die Alterung/Kaltverformung und die Härteobergrenzen eingehalten, um die Beständigkeit gegen sulfidische Spannungsrisse zu erhalten.

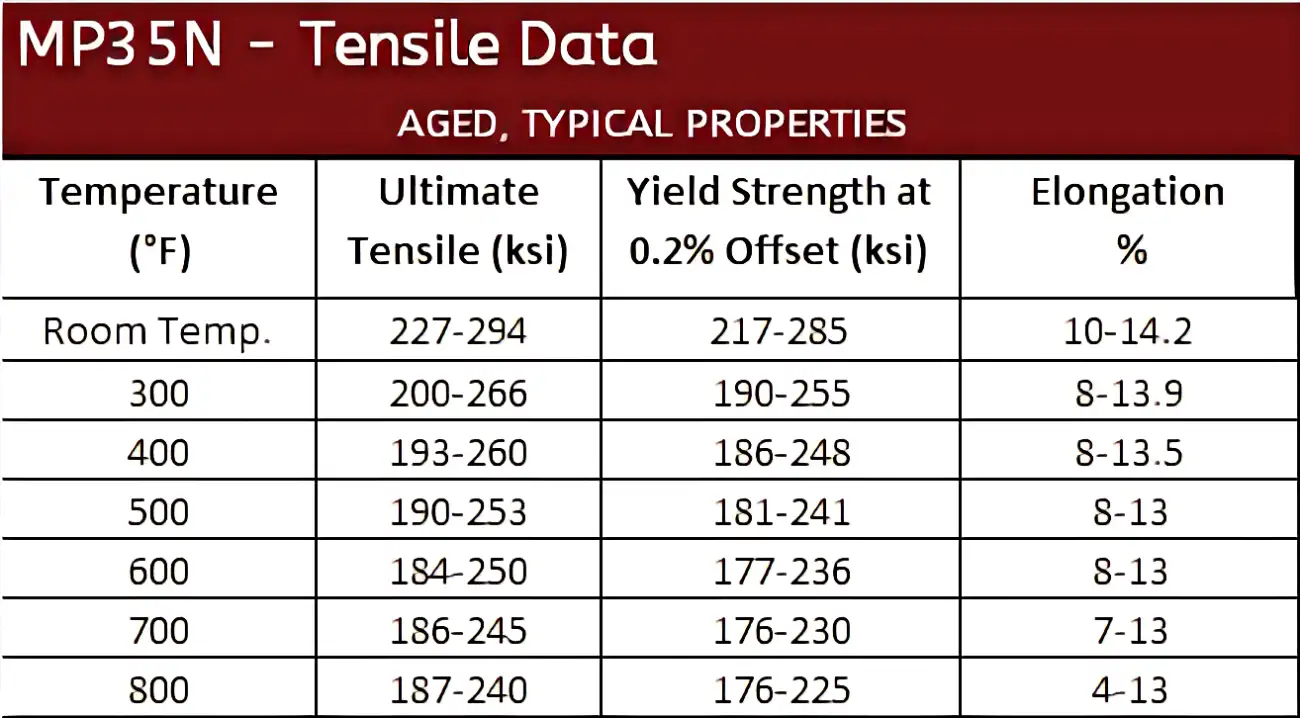

GEALTERT, TYPISCHE EIGENSCHAFTEN

Wärmebehandlung, Kaltverformung und Alterung

MP35N kann seine höchsten Festigkeiten nicht allein durch Wärmebehandlung erreichen - eine Kaltverformung vor der Alterung ist unerlässlich. Typische industrielle Praxis:

| Schritt | Typische Parameter (repräsentativ) | Zweck |

|---|---|---|

| Glühen der Lösung | 1900-2150°F (1040-1175°C) - schnelles Abschrecken | Homogenisieren, Erweichen für die Formgebung |

| Kaltbearbeitung (Ziehen/Walzen/Schwenken) | Variiert stark - 30-70% Reduktion typisch für Draht/Feder | Einführung von Versetzungen zur Kaltverfestigung |

| Alterung | 1000-1200°F (540-650°C) für 1-4 Stunden (je nach Temperierung und Teilegröße) | Aushärtung von Niederschlägen - volle Festigkeit entwickeln |

| Stressabbau | 900-1100°F je nach Zustand | Eigenspannung abbauen, ohne die gewünschte Stimmung zu verlieren |

Praktische Hinweise:

-

Überalterung oder zu hohe Alterungstemperaturen verringern die Spitzenfestigkeit.

-

Für saure Öl- und Gasanwendungen befolgen die Hersteller die NACE/NACE MR0175/ISO 15156-Wärmebehandlungsrichtlinien, um die Schwefelwasserstoffbeständigkeit zu gewährleisten; Härtegrenzwerte (z. B. ≤ 35 HRC für bestimmte Anwendungen, höhere Maximalwerte bei einigen kontrollierten Temperaturen) müssen eingehalten werden.

Korrosionsbeständigkeit, saurer Betrieb und Normen

MP35N ist aufgrund des hohen Cr- und Mo-Gehalts und der geringen Rückstände weitaus widerstandsfähiger gegen Chlorid, Meerwasser und Schwefelwasserstoff als herkömmliche nichtrostende Stähle.

Höhepunkte der Korrosionsleistung:

-

Seewasser und Chlorid: Hervorragende Beständigkeit gegen Lochfraß und Spaltkorrosion in den meisten Festigkeitsstufen; bei der Beständigkeit gegen lokale Korrosion oft vergleichbar mit hochnickelhaltigen Legierungen.

-

Sulfidische Spannungsrissbildung (SSC) und Wasserstoffversprödung: MP35N ist eine der höchstfesten Legierungen, die für den sauren Betrieb nach NACE MR0175/ISO 15156 zugelassen istwenn sie innerhalb der spezifizierten Härte- und Anlaßrichtlinien verarbeitet werden. Dies macht es wertvoll für Bohrloch- und Unterwasserkomponenten, die H₂S ausgesetzt sind.

-

Mineralsäuren: Zeigt gute Beständigkeit gegen viele Mineralsäuren, die Auswahl sollte jedoch anwendungsspezifisch und temperaturabhängig erfolgen. Für aggressive Chemikalien werden Labor- und Korrosionstests empfohlen.

Normen und Spezifikationen, die häufig für Korrosion und medizinische Zwecke herangezogen werden:

-

NACE MR0175 / ISO 15156 (Zulassung für sauren Betrieb in der Öl- und Gasindustrie) - Verweis auf die zulässige Härte/Wärmebehandlung zur Beständigkeit gegen SSC.

-

ASTM F562 und ISO 5832-6 (Endverwendungsspezifikationen für medizinisches Implantatmaterial in einigen Lieferantenblättern).

Biokompatibilität und Verwendung von Medizinprodukten

MP35N hat sich aufgrund seiner Eigenschaften bei kardiovaskulären Implantaten (Stents, strukturelle Herzkomponenten), kieferorthopädischen Drähten/Brackets und anderen implantierbaren Anwendungen bewährt:

-

Inhärente Korrosionsbeständigkeit in physiologischer UmgebungBegrenzung der Ionenfreisetzung.

-

Hohe Ermüdungsfestigkeit was bei zyklisch belasteten Implantaten (z. B. Herzgeräten) entscheidend ist.

-

Nachgewiesene Biokompatibilität in OEM-Tests und Peer-Review-Studien (z. B. zeigen Bewertungen von MIM im Vergleich zu geknetetem MP35N eine akzeptable Biokompatibilität unter Standardtestprotokollen).

Die klinische und experimentelle Literatur zeigt, dass MP35N-Komponenten die Anforderungen an die Implantatleistung erfüllen können, wenn die Oberflächenbeschaffenheit, der Verarbeitungsprozess und die Sterilisation kontrolliert werden. Implantatdesigner sollten die Einhaltung der spezifischen Implantatnorm (ASTM/ISO für chirurgische Implantate) bestätigen und biologische Tests auf Geräteebene gemäß den behördlichen Erwartungen durchführen.

Fertigung: Umformen, Bearbeiten, Fügen

Formgebung & Zeichnung

-

Die Legierung ist im geglühten Zustand bearbeitbar; für die Herstellung von Drähten/Federn ist schwere Kaltbearbeitung üblich.

-

Bei der Umformung von Stäben und Stangen wird manchmal Warmumformung verwendet; durch Kaltumformung und anschließende Alterung erreichen die Konstrukteure hohe Festigkeiten.

Bearbeitung

-

MP35N ist im Vergleich zu nichtrostenden Stählen mäßig schwierig zu bearbeiten; typische Empfehlungen sind:

-

Starre Werkzeuge, hochbelastbare CNC-Einrichtungen

-

Hartmetall-Werkzeuge mit positivem Spanwinkel, scharfe Kanten

-

Langsamere Geschwindigkeiten und reichlich Kühlmittel zur Kontrolle von Kaltverfestigung und Werkzeugverschleiß

-

-

Für komplizierte medizinische Komponenten kann die Mikrobearbeitung oder das EDM-Verfahren besser geeignet sein.

Schweißen und Fügen

-

Schweißen ist möglich, erfordert aber eine Prozesskontrolle. Schweißungen werden am besten an lösungsbehandeltem Material mit anschließender kontrollierter Alterung durchgeführt; bei der Auswahl des Schweißzusatzwerkstoffs müssen galvanische und korrosive Aspekte berücksichtigt werden.

-

Bei kritischen Bauteilen (z. B. Gewindeverbindern, Federn) wird oft das mechanische Fügen bevorzugt, um den Zustand zu erhalten.

Oberflächenbearbeitung und -behandlung

-

Das Schleifen, Polieren, Elektropolieren und Passivieren von Oberflächen verbessert die Korrosionsbeständigkeit und verringert die Ermüdungsanfälligkeit - besonders wichtig für medizinische Implantate und dynamische Komponenten.

Typische Produktformen, Spezifikationen und Rückverfolgbarkeit

Gemeinsame Produktformen:

-

Draht (rund, flach, geformt), Federn, Bänder, Stangen, Stäbe, Rohre, Platten (begrenzt), Schmiedestücke und kundenspezifische Präzisionsteile.

Gemeinsame Spezifikationen/Normen:

-

UNS R30035 - einheitliche Nummernbezeichnung für die MP35N-Familie.

-

AMS 5844 / AMS 5845 / AMS 5758 - Werkstoffspezifikationen für die Luft- und Raumfahrt, die häufig für Stangen- und Drahterzeugnisse in definierten Zuständen verwendet werden.

-

ASTM F562 / ISO 5832-6 - die für die Akzeptanz von chirurgischen Implantatmaterialien angeführt werden (Hersteller oder Design können diese Referenzen verwenden).

-

NACE MR0175 / ISO 15156 - für die Abnahme von Öl- und Gasprodukten im sauren Betrieb; legt zulässige Wärmebehandlungs- und Härtefenster fest.

Rückverfolgbarkeit:

Für kritische Branchen (Medizin, Luft- und Raumfahrt, Öl und Gas) ist eine vollständige Rückverfolgbarkeit des Materials (Werkszeugnisse, Schmelznummern, Wärmebehandlungsprotokolle, Prüfberichte) obligatorisch. Geben Sie bei der Beschaffung die erforderlichen Prüfstücke, mechanischen Tests und Korrosions-/SSC-Abnahmeprüfungen an.

Anwendungen und vergleichende Auswahl

Wo MP35N sich auszeichnet

-

Medizinische Implantate und strukturelle Herzgeräte: hohe Ermüdungsfestigkeit + Biokompatibilität + hohe Festigkeit für miniaturisierte Strukturen.

-

Öl- und Gas-Bohrloch-Hardware (saurer Service): Befestigungselemente, Drahtseile, Federn und Bauteile, die SCC-Beständigkeit bei hoher Festigkeit erfordern.

-

Federn und Präzisionsdraht: Mikrofedern, Verbindungsfedern und hochzyklische dynamische Teile, bei denen hohe Festigkeit und Korrosionsbeständigkeit die Teilegröße reduzieren.

-

Luft- und Raumfahrt / Hochleistungsantriebe: kleine hochfeste Bauteile, die aggressiven Umgebungen ausgesetzt sind.

Schnappschuss zum Vergleich (qualitativ):

| Eigenschaft / Vergleich | 316L | 17-4 PH | Inconel 718 | MP35N |

|---|---|---|---|---|

| Max UTS (typisch) | ~75-100 ksi | ~150-200 ksi (PH) | ~150-220 ksi | 260-300 ksi (CW+gealtert) |

| Korrosion (Meerwasser/SSC) | Gut bis mittelmäßig | Gut | Ausgezeichneter lokaler Widerstand | Ausgezeichnet (pitting/SSC-resistent) |

| Biokompatibilität | Gut | Hoch (je nach Besoldungsgruppe) | Begrenzt für Implantate | Hoch (in Implantaten verwendet) |

| Ermüdung (hoher Zyklus) | Mäßig | Gut | Sehr gut | Außergewöhnlich bei der Verarbeitung |

| Bearbeitbarkeit | Gut | Gut | Schwierig | Moderat-schwierig |

| Typischer Anwendungsfall | Allgemeine Korrosionsumgebungen | Strukturelle Teile | Hohe Temperatur und Stress | Hohe Festigkeit + korrosive/biologische Umgebungen |

Anmerkung zum Design: MP35N ermöglicht oft eine erhebliche Verkleinerung der Teile bei gleicher Funktionsfestigkeit im Vergleich zu nichtrostenden Stählen oder einigen Nickellegierungen, aber die Materialkosten und der Verarbeitungsaufwand sind höher.

Konstruktionsüberlegungen, Fehlerarten und Inspektion

Faustregeln für die Gestaltung

-

Vermeiden Sie unnötige Kerben und scharfe Übergänge in hochzyklischen Bauteilen - die Ermüdungsfestigkeit von MP35N profitiert von großzügigen Verrundungen und feinen Oberflächengüten.

-

Bei Gewindeteilen ist die Kontrolle der Wärmebehandlung und der Härte entscheidend, um SSC in sauren Umgebungen zu vermeiden.

-

Wo immer möglich, ist für Implantate und Tiefseeverbindungen eine nachträgliche Oberflächenbehandlung (Polieren/Elektropolieren) vorzusehen.

Zu beachtende Fehlermöglichkeiten

-

Oberflächenbedingte Ermüdung: Schlechte Oberflächenbeschaffenheit, Bearbeitungsspuren oder Korrosionslöcher können zu Rissen führen.

-

Überalterung oder unsachgemäße Reifung: verringert die Festigkeit oder führt zur Versprödung; halten Sie sich immer an die vom Lieferanten empfohlenen Härtegrade.

-

Unsachgemäße Schweißverfahren: Eigenspannungen, lokale Überhitzung oder ein falscher Schweißzusatz können die Korrosionsbeständigkeit beeinträchtigen.

Inspektion und Qualifizierung

-

Mechanische Prüfungen (UTS, YS, Dehnung) an Losproben.

-

Härteprüfungen für die NACE/ISO-Dienstleistungsabnahme.

-

Korrosions-/SSC-Prüfungen für Projekte im sauren Bereich.

-

Für Implantate: Biokompatibilität auf Geräteebene gemäß ISO 10993 / behördliche Prüfpläne.

Überlegungen zu Kosten und Lieferkette

MP35N ist aufgrund des Kobalt- und Molybdängehalts und der speziellen Schmelze (VIM-VAR) sowie der zusätzlichen Verarbeitung (Kaltverformung und Auslagerung) teurer als herkömmliche Edelstähle und viele Nickellegierungen. Typische Überlegungen des Käufers:

-

Ökonomie des Designs: kleinere, leichtere Teile können die höheren Materialkosten ausgleichen.

-

Vorlaufzeiten und Mindestanforderungen: Drähte, Bänder und Spezialgrößen können längere Lieferzeiten haben; geben Sie den gewünschten Zustand und die Rückverfolgbarkeit im Voraus an.

-

Mehrere qualifizierte Quellen: für kritische Anwendungen sollten Sie von qualifizierten Werken beziehen, die AMS/NACE/ISO-zertifiziertes Material liefern und eine vollständige Chargenzertifizierung anbieten.

Praktische Tabellen

Tabelle A - Schnelle Eigenschaftssuche (Startpunkt Technik)

| Charakteristisch | Typisch / Konstruktionshinweis |

|---|---|

| Betriebstemperatur | -200°C bis ≈ +315°C (je nach Temperierung; begrenzt über ~450°C) |

| Dichte | ~8,2-8,6 g/cm³ (variiert je nach genauer Legierungsbilanz) |

| Elastizitätsmodul | ~200-230 GPa (ca. - für die Auslegung bestätigen) |

| Wärmeleitfähigkeit | Gering bis mäßig (Lieferantenangaben prüfen) |

| Magnetisches Verhalten | In vielen Zuständen nicht magnetisch (nützlich für MRI-Implantate/Sensoren) |

Tabelle B - Wann sollte man MP35N im Vergleich zu Alternativen wählen?

| Szenario | Bevorzugt? |

|---|---|

| Hohe Festigkeit + Salinexposition | MP35N |

| Chirurgisches Implantat mit langer Ermüdungslebensdauer | MP35N oder Ti-Legierungen (vergleichen Sie Biokompatibilität und Bildgebungsanforderungen) |

| Hohe Temperaturen >500°C | Erwägen Sie Superlegierungen auf Nickelbasis (z. B. IN718, Nimonic) anstelle von MP35N |

| Kostensensitive unkritische Verbindungselemente | Nichtrostende Stähle oder niedrig legierte Stähle |

FAQs

F: Wie hoch ist die maximale Zugfestigkeit, die MP35N erreichen kann?

A: In handelsüblichen kaltverformten und gealterten Tempern kann MP35N folgende Werte erreichen etwa 260-300 ksi (~1,8-2,07 GPa). Genaue Werte für jede Charge finden Sie in den Prüfberichten der Werke.

F: Ist MP35N für saure Öl- und Gasanwendungen geeignet?

A: Ja, MP35N ist eine der höchstfesten Legierungen, die für den sauren Einsatz nach NACE MR0175/ISO 15156 zugelassen sind, wenn sie innerhalb der angegebenen Härte/Temperaturen verarbeitet werden. Bestätigen Sie die Zertifizierung des Lieferanten.

F: Kann MP35N für Implantate verwendet werden?

A: Ja - es wurde in kardiovaskulären Implantaten und kieferorthopädischen Geräten verwendet und ist in den Spezifikationen für Implantatmaterialien enthalten (z. B. ASTM F562 / ISO 5832-6). Biokompatibilitätstests auf Geräteebene sind nach wie vor erforderlich.

F: Wie wird MP35N verstärkt?

A: Durch mechanische Kaltverformung (Kaltverfestigung), gefolgt von einer kontrollierten Aushärtung (Ausscheidungshärtung). Eine Wärmebehandlung allein führt nicht zu den höchsten Festigkeiten.

F: Ist MP35N magnetisch?

A: Es wird im Allgemeinen als nicht magnetisch beschrieben, was für die Kompatibilität mit medizinischer Bildgebung nützlich ist - aber prüfen Sie spezifische Wärmebehandlungen und Teile auf Restmagnetismus.

F: Was sind häufige Fehlerarten?

A: Oberflächenbedingte Ermüdung, unsachgemäße Wärmebehandlung, die zu einem Verlust der Bruchzähigkeit führt, und Schweiß-/Bearbeitungsfehler, die die Korrosionsbeständigkeit beeinträchtigen.

F: Kann MP35N geschweißt werden?

A: Ja, aber das Schweißen erfordert eine sorgfältige Kontrolle, Überlegungen zur Wärmebehandlung nach dem Schweißen und Kompatibilitätsprüfungen; für viele Hochleistungsteile sind mechanische Verbindungen oder die Vermeidung von Schweißverbindungen vorzuziehen.

F: Wie ist MP35N im Vergleich zu Titan für Implantate?

A: MP35N bietet eine viel höhere Festigkeit und ausgezeichnete Ermüdungsbeständigkeit; Titan hat eine geringere Dichte und wird häufig für die Osseointegration verwendet. Die Wahl hängt von den Belastungen, der Größe, den Anforderungen an die Bildgebung und dem Biokompatibilitätsprofil ab.

F: Ist MP35N in Drahtform erhältlich?

A: Ja, runder, flacher und geformter Draht sind gängige Handelsformen, insbesondere für Federn, Kieferorthopädie und elektrische Kontakte.

F: Welche Normen sollte ich für die Beschaffung angeben?

A: Fügen Sie UNS R30035, die für Ihre Branche erforderlichen AMS/ASTM-Spezifikationen (z. B. AMS 5844/5845, ASTM F562, ISO 5832-6, NACE MR0175 / ISO 15156) hinzu und verlangen Sie Werksbescheinigungen und Wärmebehandlungsaufzeichnungen.

Abschließende praktische Checkliste für Ingenieure und Einkäufer

-

Geben Sie bei der Bestellung den genauen Härtegrad und die gewünschten mechanischen Eigenschaften an (kaufen Sie nicht einfach "MP35N").

-

Verlangen Sie für kritische Teile ein vollständiges Werkszertifikat und Wärmebehandlungsprotokolle.

-

Für saure Anwendungen sind die Konformität mit NACE MR0175 / ISO 15156 und die zulässige Härte anzugeben.

-

Für Implantate sind biologische Tests auf Geräteebene und Nachweise für die Einhaltung der Vorschriften erforderlich.

-

Wenn die Ermüdungslebensdauer von Bedeutung ist, ist die Oberflächenbeschaffenheit zu prüfen und eine Nachbearbeitung (Elektropolieren, Passivieren) erforderlich.

-

Planen Sie höhere Materialkosten und potenziell längere Vorlaufzeiten ein; ziehen Sie für kritische Lieferketten eine Überprüfung der Lieferanten in Betracht.

Was ich nicht eingehend behandeln konnte

Dieser technische Überblick fasst Datenblätter der Industrie, von Fachleuten geprüfte Studien und Anleitungen von Lieferanten zusammen. Sie ersetzt nicht:

-

Genaue, zertifizierte Materialprüfberichte für eine bestimmte Hitze/Lot (obligatorisch für die Auslegung).

-

Prüfpläne auf Geräteebene für Implantate (ISO 10993 / FDA- oder CE-Anforderungen für technische Unterlagen).

-

Spezifische Schweißverfahren (WPS/PQR) für jeden Fügeprozess - diese müssen von den Verarbeitern entwickelt und qualifiziert werden.

Maßgebliche Referenzen

- Carpenter Technology - MP35N®-Legierung - Technische Übersicht und Datenblätter

- Johnson Matthey (Datenblatt) - MP35N® Technische Daten (Zusammensetzung, Eigenschaften, Normen)

- PubMed / NIH - Referenzen zur Biokompatibilitätsstudie für MP35N (begutachtete Studie)

- ASM International - Alloy Digest Einträge und technische Kommentare für MP35N