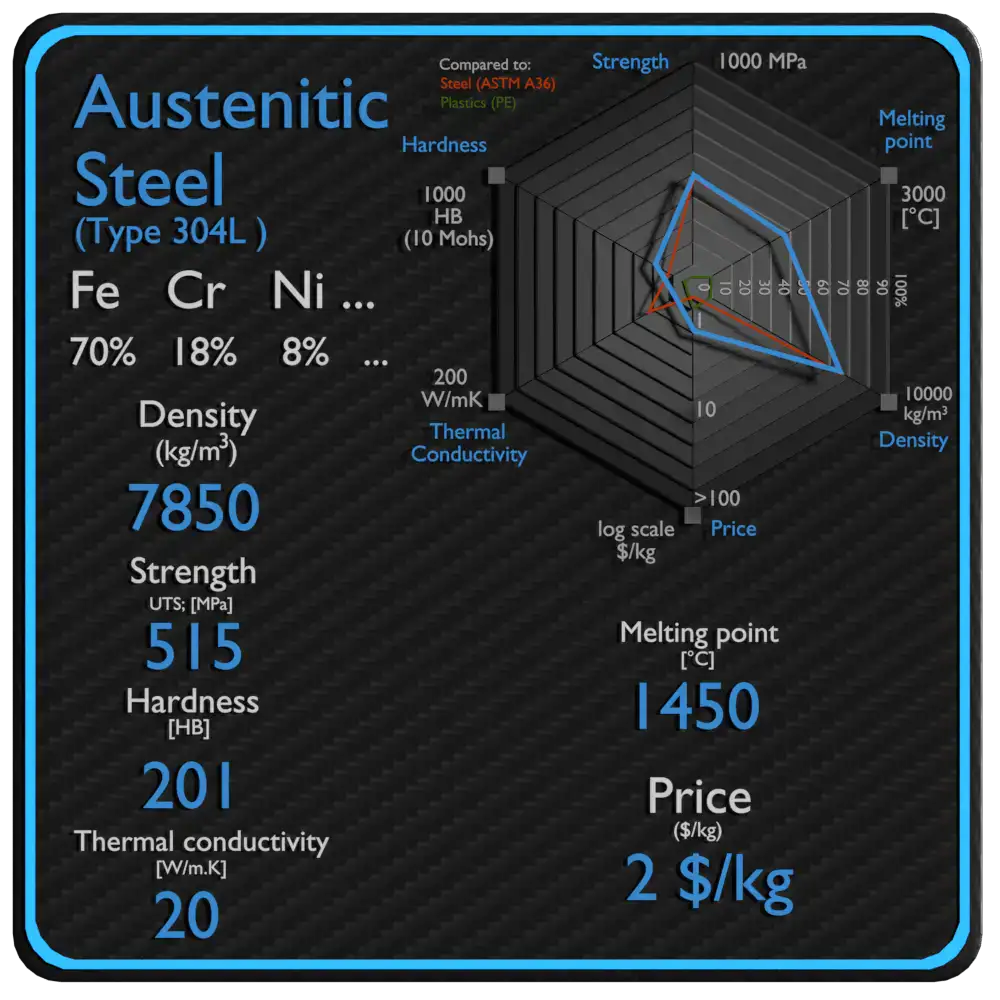

Nichtrostende Stähle haben keinen einheitlichen Schmelzpunkt; je nach Sorte und Chemie liegt ihr Schmelzverhalten in einem Bereich von etwa 1.325-1.530 °C (2.417-2.786 °F)mit gemeinsamen Handelsklassen, die sich zwischen 1.375 °C und 1.455 °C. Beispielsweise hat der Austenit 304 in der Regel einen Solidus ≈. 1,400 °C und einem Liquidus ≈ 1,450-1,455 °Cwährend einige ferritische und martensitische Sorten (z. B. 410) eher am oberen Ende des Bereichs schmelzen (≈ 1,480-1,530 °C). Diese Bereiche sind abhängig von der Legierung (Ni, Cr, Mo, C usw.) und davon, ob man eine einzelne Schmelztemperatur oder eine Schmelztemperatur Bereich (solidus → liquidus).

Was bedeutet "Schmelzpunkt" für Legierungen: Solidus vs. Liquidus

Für ein reines Element gibt es eine einzige scharfe Schmelztemperatur. Bei Mehrkomponenten-Legierungen - wie nichtrostenden Stählen - erfolgt das Schmelzen normalerweise über einen Bereich. Metallurgen verwenden zwei Begriffe:

-

Solidusdie Temperatur, bei der die Legierung gerade zu schmelzen beginnt (erstes Auftreten von Flüssigkeit).

-

Liquidusdie Temperatur, bei der die Legierung vollständig flüssig wird (der letzte Feststoff verschwindet).

Wenn in Spezifikationen der "Schmelzpunkt" für nichtrostenden Stahl angegeben wird, ist damit in der Regel der praktische Schmelzpunkt gemeint. Bereich zwischen Solidus und Liquidus (oder sie liefern ungefähre Mittelwerte). Bei vielen gängigen nichtrostenden Legierungen liegt der Solidus bei 1,375-1,450 °C und der Liquidus fällt um 30-80 °C höher, je nach Zusammensetzung.

Typische Schmelzbereiche nach Edelstahlfamilie

Zuerst eine kurze Zusammenfassung, dann eine Tabelle:

-

Austenitisch (Serie 300, Serie 200)Die niedrigsten Schmelzbereiche unter den handelsüblichen nichtrostenden Güten, da ein höherer Nickelgehalt im Allgemeinen den Solidus/Liquidus leicht absenkt. Beispiel: 304 ≈ 1,400-1,455 °C; 316 ≈ 1,375-1,400 °C (variiert je nach Quelle und genauer Chemie).

-

Ferritisch (Serie 400): höheres Chrom mit wenig/keinem Nickel; Schmelzbereiche oft höher, z. B. 430, manchmal angegeben 1,425-1,510 °C.

-

Martensitisch (410, 420, 440): oft in der Nähe des oberen Bereichs, z. B. 410 ≈ 1,480-1,530 °C.

-

Duplex (2205 und ähnlich)Zwischenbereich; der Schmelzbereich kann zwischen austenitischen und ferritischen Werten liegen (z. B. 1.385-1.445 °C bei einigen Duplex).

-

Ausscheidungshärtung (17-4PH, 15-5PH): oft um 1,400-1,440 °C abhängig von der Legierungsvariante.

Schnellreferenztabelle für die einzelnen Klassenstufen

Hinweis: Die Werte sind typische veröffentlichte Bereiche (Solidus → Liquidus). Bei der Angabe der Wärmebehandlung oder des Gusses sind stets die Angaben des Lieferanten/Wärmelagers oder ein maßgebliches Werkstoffdatenblatt für die genaue Legierung zu verwenden.

| Besoldungsgruppe/Bezeichnung | Typischer Solidus (°C) | Typischer Liquidus (°C) | Typisch Fahrenheit |

|---|---|---|---|

| 304 / 304L (austenitisch) | 1,400 | 1,450-1,455 | 2,550 → 2,650 °F |

| 316 / 316L (austenitisch) | 1,375 | 1,400 | 2,507 → 2,552 °F |

| 2205 (Duplex) | 1,385 | 1,445 | ~2,525 → 2,633 °F |

| 430 (ferritisch) | 1,425 | 1,510 | 2,597 → 2,750 °F |

| 410 (martensitisch) | 1,480 | 1,530 | 2,696 → 2,786 °F |

| 420 / 440C (Besteck, hoch-C martensitisch) | 1,450 | 1,510 | 2,642 → 2,750 °F |

(Tabellensynthese aus standardisierten Datenblättern und Assoziationsdaten; kleine Abweichungen zwischen den Quellen ergeben sich aufgrund der zulässigen Zusammensetzungsfenster und der Messtechnik).

Wie Legierungselemente das Schmelzverhalten verändern

Der Schmelzbereich einer rostfreien Legierung ist nicht zufällig, sondern wird durch die Chemie gesteuert. Wichtige Einflüsse:

-

Nickel (Ni): Neigt zur Stabilisierung der austenitischen Phase und senkt im Allgemeinen den Schmelzbereich leicht gegenüber Fe-Cr-Zusammensetzungen; Legierungen mit hohem Ni-Gehalt (Austenite) schmelzen im Allgemeinen bei einer etwas niedrigeren Temperatur als ferritische Legierungen mit hohem Cr-Gehalt und niedrigem Ni-Gehalt.

-

Chrom (Cr)Chrom hat selbst einen hohen Schmelzpunkt (≈ 1.863 °C), und höhere Chromanteile können Teile des Phasendiagramms anheben, den Schmelzbereich erweitern und den Liquidus nach oben verschieben.

-

Molybdän (Mo)Zusatz für Lochfraßbeständigkeit und Hochtemperaturfestigkeit; Mo verändert den Liquidus/Festkörper lokal und kann das Schmelzfenster erweitern.

-

Kohlenstoff (C): Geringe Kohlenstoffzusätze bilden Karbide, die das lokale Schmelzverhalten beeinflussen (z. B. niedrigschmelzende Eutektika um Karbide oder Sulfide) und den scheinbaren Schmelzbereich bei metallurgischen Prüfungen verändern können.

-

Geringfügige Elemente / Verunreinigungen (S, P, Si, Mn)Schwefel und Phosphor können niedrigschmelzende Bestandteile (Sulfide, Phosphide) bilden, die die lokalen Schmelztemperaturen senken und Probleme mit dem Heißkurzzeitverhalten oder der Schweißbarkeit verursachen.

Ein praktischer Hinweis: Zwei "304"-Schmelzen aus verschiedenen Werken können aufgrund zulässiger chemischer Bandbreiten leicht unterschiedliche Schmelzbereichsendpunkte aufweisen (z. B. kann Ni ±1-2% und C variieren). Für präzises Gießen oder die Herstellung von Zusatzstoffen sollten Sie die Schmelzanalyse für diese Schmelze verwenden.

Phasendiagramme, Eutektika und warum es Bereiche gibt

Das Schmelzverhalten von Legierungen lässt sich am besten anhand von Mehrkomponenten-Phasendiagrammen verstehen. Nichtrostende Stähle basieren auf Fe-Cr-Ni (und anderen Nebenelementen). Wechselwirkungen erzeugen eutektisch oder peritektisch Reaktionen in einigen Zusammensetzungszonen. Wo ein Eutektikum existiert, kann die Legierung eine relativ scharfe Schmelzreaktion zeigen; andernorts beginnt das partielle Schmelzen früher und endet später, was zu einer breiten Liquiduslücke führt.

In einfachen Worten:

-

Wenn die Legierungszusammensetzung in der Nähe eines einfachen binären Eutektikums liegt, kann das Schmelzen bei einer niedrigeren Temperatur beginnen.

-

Liegt es in einem komplexen Mehrphasenfeld, kann der Solidus niedriger und der Liquidus höher sein - ein breiteres Schmelzintervall.

Die Hersteller verwenden Phasendiagramme und thermochemische Berechnungen (thermodynamische Software wie CALPHAD), um dieses Verhalten bei der Entwicklung von Legierungen oder der Festlegung von Gießparametern vorherzusagen.

Wie die Schmelztemperatur gemessen und angegeben wird

Gemeinsame Labortechniken:

-

Differential-Scanning-Kalorimetrie (DSC) - misst den Wärmefluss und identifiziert endotherme Schmelzvorgänge. Gut geeignet für kleine Proben und präzise Solidus/Liquidus-Erkennung.

-

Thermische Differenzialanalyse (DTA) - ähnliches Prinzip; zeichnet Temperaturunterschiede im Vergleich zu einer Referenz auf.

-

Mikroskopie nach kontrollierter Erhitzung - Die Proben werden auf abgestufte Temperaturen erhitzt, abgekühlt und metallografisch auf das erste Auftreten von Flüssigkeit untersucht.

-

Messungen mit Thermoelementen in Schmelzanlagen - die in Gießereien für Massenschmelzen verwendet werden (weniger präzise, aber pragmatisch).

Datenblätter berichten in der Regel solidus und liquidus oder geben Sie einen nominalen Schmelzbereich an. Bei der Angabe von Zahlen für die Technik sind Solidus/Flüssigkeitswerte aus anerkannten Datenblättern (MatWeb/ASM oder Lieferantenzertifikate) den einzelnen "Schmelzpunkt"-Werten vorzuziehen.

Praktische Auswirkungen auf Herstellung, Fügen und Gießen

-

Schweißen: Beim Schmelzschweißen wird absichtlich ein kleines Volumen aufgeschmolzen; die Kenntnis des Schmelzbereiches ist ausschlaggebend für die Wärmezufuhr, die Wahl des Schweißzusatzes und die Abkühlgeschwindigkeit. Da nichtrostende Stähle in einem bestimmten Bereich schmelzen, sind die Kontrolle des Schweißbades und die Verdünnung mit Zusatzwerkstoff wichtig, um niedrig schmelzende Bestandteile (z. B. schwefelhaltige Einschlüsse) zu vermeiden.

-

Hartlöten vs. Löten: Beim Hartlöten werden Zusatzwerkstoffe verwendet, die unterhalb des Solidus des Wirtsstahls schmelzen und sich auf die Kapillarwirkung stützen. Da nichtrostende Stähle bei sehr hohen Temperaturen schmelzen, müssen die Hartlote so gewählt werden, dass sie deutlich unter dem Solidus des nichtrostenden Stahls schmelzen.

-

Gießen und Umschmelzen: In Gießereien und Elektrolichtbogenöfen hilft die Kenntnis des Schmelzfensters und des Liquidus bei der Steuerung von Schlackenreaktionen, Legierungszugaben und der Vermeidung des Verlusts flüchtiger Elemente. Schrottmischungen aus rostfreiem Stahl müssen so verwaltet werden, dass die Endchemie in die Zielbereiche fällt.

-

Additive Fertigung (AM): Laser-Pulverbett-Schmelzverfahren und Verfahren mit gerichteter Energie funktionieren durch Schmelzen von Pulverpartikeln. Die Pulverchemie, die Partikelgröße und das thermische Profil müssen das Schmelzintervall des Materials einhalten, um Schmelzmangel oder übermäßige Verdampfung von Legierungselementen (insbesondere Ni und Mo) zu vermeiden. Verwenden Sie die Datenblätter der Pulverlieferanten und qualifizierte Prozessfenster.

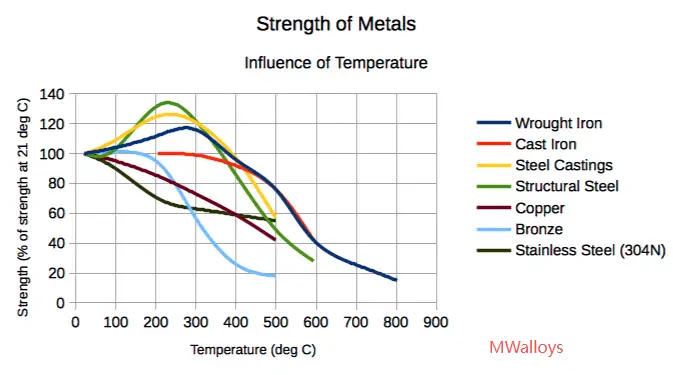

Schmelzen versus Betriebstemperatur: warum die Betriebsgrenzen viel niedriger sind

Das Schmelzen ist jedoch eine absolute Endtemperatur für die strukturelle Integrität, Dienstleistung oder maximale Einsatztemperaturen sind aus mehreren Gründen weit unter dem Schmelzpunkt angesetzt:

-

Kriechen und Oxidation treten bei weit niedrigeren Temperaturen auf (z. B. verlieren viele Austenite weit unter 1.000 °C ihre brauchbare mechanische Festigkeit). Nickelhaltige Legierungen können ihre Festigkeit bis zu höheren Temperaturen beibehalten, sind aber dennoch über lange Zeiträume begrenzt.

-

Phasenumwandlungen (Sensibilisierung, Ausscheidung in der Sigma-Phase), die die Korrosionsbeständigkeit beeinträchtigen, treten im Temperaturfenster von 400-900 °C auf und sind lange vor dem Schmelzen von Bedeutung.

-

Schützende Schuppen bei Zwischentemperaturen zusammenbrechen oder die Sulfidierung/Oxidation beschleunigen. Deshalb liegen die empfohlenen Höchsttemperaturen für den Dauerbetrieb häufig zwischen 600-1,050 °C je nach Sorte, nicht in der Nähe des Schmelzbereichs.

Recycling, Schrottschmelzen und Industrieöfen

In der industriellen Praxis wird nichtrostender Stahl häufig in Elektrolichtbogen- oder Induktionsöfen unter Verwendung eines hohen Anteils an Schrott hergestellt. Wichtige Punkte:

-

Kontrolle der Chemie im Schmelzwerk ist entscheidend; die Schrottzusammensetzung variiert. Die Schmelzwerke überwachen und fügen Legierungselemente hinzu, um die Qualitätsanforderungen zu erfüllen.

-

Einschlusskontrolle und Schlackenmanagement sind von Bedeutung, da niedrig schmelzende Einschlüsse die effektive Schmelztemperatur in bestimmten Bereichen verringern können, was zu Gussfehlern führt.

-

Energietechnische Überlegungen: Das Schmelzen von rostfreiem Stahl verbraucht aufgrund der hohen Temperaturen viel Energie; Prozesseffizienz, Sauerstoffzufuhr und Schrottaufbereitung beeinflussen Kosten und Emissionen. WorldStainless und Berichte aus der Industrie dokumentieren die Produktions- und Energiekonflikte in Schmelzwerken.

Sicherheit, Flussmittel und Kontaminationsprobleme beim Schmelzen von nichtrostenden Stählen

Beim Schmelzen von rostfreiem Stahl entstehen Dämpfe und potenziell gefährliche Oxide (z. B. Cr-Oxide). Die Sicherheitskontrollen umfassen:

-

Lokale Absaugung, Rauchabsaugung und Filterung.

-

Überwachung des Legierungsverlustes (Verdampfung von Cr, Ni, Mo) bei hohen Temperaturen.

-

Verwendung geeigneter feuerfester Auskleidungen und Flussmittel zur Kontrolle der Schlackenchemie und zur Vermeidung von Verunreinigungen.

Beim Schweißen ist zu beachten, dass sich bei Verunreinigungen (z. B. Schwefel) intermetallische oder niedrigschmelzende eutektische Phasen bilden können, die die Verbindungen bei erhöhten Temperaturen schwächen können.

Normen, Datenquellen und bewährte Verfahren für Ingenieure

Für den technischen Gebrauch sollten Sie sich auf maßgebliche Datenblätter und Normen verlassen, wie z. B.:

-

Materialzertifikate des Herstellers und Datenblätter des Lieferanten (Matrikeln für die jeweilige Hitze oder Charge).

-

Anerkannte Datenbanken wie ASM/MatWeb für typische Solidus/Liquidus-Werte.

-

Industrieverbände (World Stainless, BSSA, Nickel Institute) für umfassende Übersichten und technische Bulletins.

Häufig gestellte Fragen (FAQs)

Q1. Wie hoch ist der einfache Schmelzpunkt von nichtrostendem Stahl?

Es gibt keinen einheitlichen Schmelzpunkt für "rostfreien Stahl" im Allgemeinen. Verwenden Sie den solidus-liquidus Bereich für die spezifische Sorte; typische Gesamtbereiche der Industrie sind ≈1,325-1,530 °C.

Q2. Welche gängige Sorte schmilzt am wenigsten?

Austenitische Sorten (mit hohem Ni-Gehalt) wie einige 316er-Varianten können am unteren Ende liegen (≈ 1,375-1,400 °C) im Vergleich zu einigen ferritischen/martensitischen Sorten.

Q3. Warum unterscheiden sich die veröffentlichten Schmelzzahlen in den einzelnen Datenblättern?

Verschiedene Labors verwenden unterschiedliche Testmethoden (DSC, DTA, Schmelzversuche in größerem Maßstab), und die Toleranzen in der Legierungschemie unterscheiden sich von Anbieter zu Anbieter; die Berichte können leicht unterschiedliche Solidus/Liquidus-Endpunkte aufweisen.

Q4. Wirkt sich der Schmelzpunkt auf die Schweißbarkeit aus?

Indirekt. Der Schmelzbereich wirkt sich darauf aus, wie sich das Schweißbad verhält und welche Schweißzusatzwerkstoffe geeignet sind; die Schweißbarkeit wird jedoch auch durch Kohlenstoff, Schwefel und Phasenumwandlungen bestimmt und nicht allein durch die absolute Schmelztemperatur.

Q5. Kann ich rostfreien Stahl in einer Propangasschmiede schmelzen?

Das praktische Schmelzen von rostfreiem Stahl in großen Mengen erfordert höhere Temperaturen und eine bessere Isolierung als bei herkömmlichen Propangasschmieden; das Schmelzen dünner Abschnitte in kleinem Maßstab ist zwar möglich, aber das industrielle Schmelzen erfolgt in Induktions- oder Lichtbogenöfen.

Q6. Kocht oder verdampft rostfreier Stahl bei Schmelztemperaturen?

Bei typischen Schmelztemperaturen können flüchtige Verluste (insbesondere von Nickel und Mangan) auftreten, wenn das geschmolzene Metall freiliegt, aber das Sieden (Massenverdampfung) geschieht nur bei viel höheren Temperaturen und unter anderen Umständen. Eine geeignete Ofenatmosphäre und geeignete Flussmittel steuern die Verdampfung.

Q7. Wie beeinflusst die Mikrostruktur das scheinbare Schmelzen?

Vorhandene Phasen (Karbide, intermetallische Verbindungen) und Seigerungen schmelzen lokal bei unterschiedlichen Temperaturen, so dass die Mikroseigerung das effektive Schmelzintervall vergrößert und Frühschmelztaschen bilden kann.

Q8. Was ist wichtiger: Schmelzpunkt oder Betriebstemperatur?

Die Betriebstemperatur ist für die Lebensdauer der Bauteile in der Regel weitaus relevanter. Der Schmelzpunkt ist ein absoluter Grenzwert; die langfristige mechanische und korrosive Leistung wird von viel niedrigeren Temperaturen bestimmt.

Q9. Wo finde ich genaue Schmelzdaten für eine Hitze?

Bitten Sie die Mühle/den Lieferanten um die chemische Analyse und das spezifische Datenblatt für diese Schmelze; fordern Sie bei Bedarf DSC/DTA-Tests von einem zertifizierten Labor an.

Q10. Wie sollte ich das Schweißen/Löten angesichts des Schmelzbereichs planen?

Wählen Sie Schweißzusätze mit geeigneten Schmelzintervallen, kontrollieren Sie die Verdünnung und befolgen Sie qualifizierte Schweißverfahren. Beim Hartlöten ist darauf zu achten, dass das Lot weit unter dem Solidus des Grundmetalls schmilzt, um ein Schmelzen des Grundmetalls zu vermeiden.

Maßgebliche Referenzen

- ASM / MatWeb - Technische Daten von rostfreiem Stahl AISI Typ 304 (Solidus, Liquidus, Schmelzbereich)

- WorldStainless - Einführung in nichtrostende Stähle (Überblick über die Branche und Fakten)

- Nickel Institute - Technisches Bulletin: Austenitische Chrom-Nickel-Stähle (Eigenschaften und Temperatureffekte)

- British Stainless Steel Association (BSSA) - Schmelztemperaturbereiche für gängige Edelstahlsorten