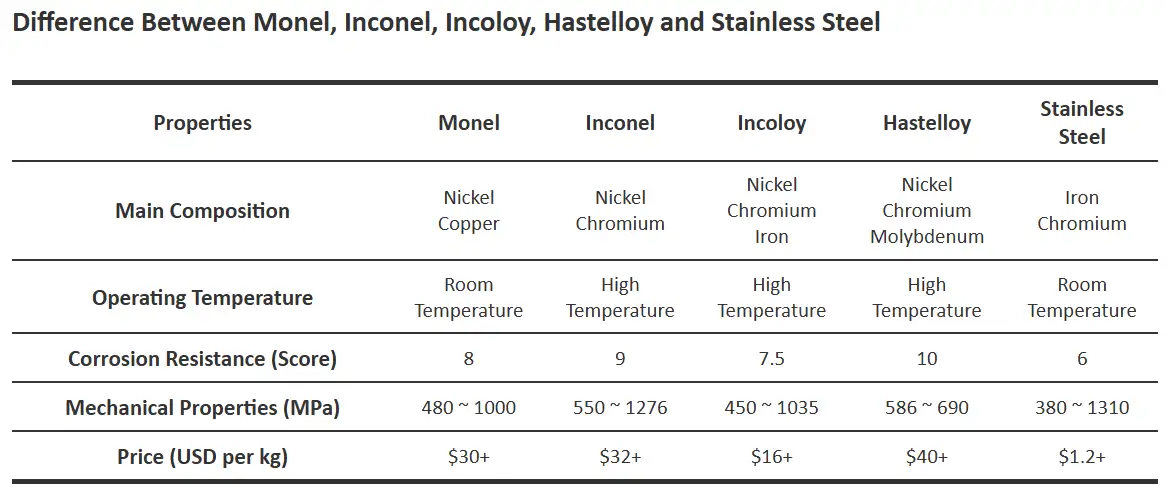

Inconel-Legierungen sind im Allgemeinen fester als die am häufigsten verwendeten nichtrostenden Stähle - vor allem dann, wenn der Einsatz eine hohe Zug-/Streckgrenze bei erhöhter Temperatur, eine hervorragende Kriechbeständigkeit und eine dauerhafte Leistung in oxidierenden oder aufkohlenden Atmosphären erfordert. Für Zähigkeit bei Raumtemperatur und alltägliche Korrosionsbeständigkeit in gutartigen Medien sind viele nichtrostende Stähle (z. B. 304/316) völlig ausreichend und viel wirtschaftlicher. Wenn die Anwendung die Temperatur, die Kriechbeständigkeit oder extreme korrosive Umgebungen erfordert, übertreffen Inconel (und andere Nickelbasis-Superlegierungen) in der Regel die nichtrostenden Stähle.

Was sind Inconel und rostfreie Stähle?

Inconel ist ein eingetragener Handelsname für verschiedene Nickel-Chrom-Basislegierungen (je nach Sorte mit Fe, Mo, Nb, Ti, Al), die für hohe Festigkeit und Korrosionsbeständigkeit bei erhöhten Temperaturen entwickelt wurden. Zu den typischen Inconel-Sorten, die in der Industrie verwendet werden, gehören Inconel 600 (eine Ni-Cr-Legierung für allgemeine Zwecke), Inconel 625 (eine mischkristallverfestigte Ni-Cr-Mo-Legierung) und Inconel 718 (eine ausscheidungsgehärtete Ni-Cr-Nb-Legierung mit sehr hoher Festigkeit). Diese Legierungen gehören zu den "Superlegierungen" auf Nickelbasis und sind für aggressive Umgebungen mit hohen Temperaturen ausgelegt.

Rostfreie Stähle sind Eisenbasislegierungen mit einem Mindestanteil von ~10,5% Chrom, die ihre Korrosionsbeständigkeit durch eine passive Chromoxidschicht erhalten. Die Familie ist groß: ferritische (z. B. 430), austenitische (z. B. 304, 316), martensitische (z. B. 410, 420) und ausscheidungshärtende nichtrostende Stähle (z. B. 17-4 PH). Festigkeit und Temperaturbeständigkeit variieren innerhalb dieser Familie stark. Austenitische Stähle bieten eine gute Korrosionsbeständigkeit und Zähigkeit; martensitische und PH-Stähle können bei Raumtemperatur eine hohe Festigkeit erreichen, verlieren jedoch bei hohen Temperaturen in der Regel an Festigkeit und Oxidationsbeständigkeit.

Chemie und Mikrostruktur: warum sie sich unterschiedlich verhalten

-

Nickelgehalt & Matrix: Inconel-Legierungen weisen einen hohen Nickelgehalt auf (häufig 50%+), der eine kubisch-flächenzentrierte (fcc) Matrix stabilisiert, die Phasenänderungen bei hohen Temperaturen widersteht und Festlösungs- und Ausscheidungshärtungsstrategien unterstützt. Nickel verlangsamt außerdem die Diffusions- und Oxidationskinetik und erhöht so die Kriechlebensdauer.

-

Stärkung der Mechanismen: Inconel 718 wird in erster Linie durch Ausscheidung von γ'' und anderen Nb/Ti-reichen Phasen verfestigt; 625 beruht auf Mischkristall- und etwas Karbidbildung; 600 ist ein einfacheres Ni-Cr-System mit guter Hochtemperaturstabilität. Nichtrostende Stähle erhalten ihre Festigkeit durch Lösungsglühen (Austenit), martensitische Umwandlung (Martensit) oder Ausscheidungshärtung (z. B. 17-4PH). Die Mechanismen bestimmen die Temperaturgrenzen und wie sich die Festigkeit mit der Wärme ändert.

-

Phasenstabilität: Viele nichtrostende Stähle bilden schädliche Phasen (Sigma, Karbide), wenn sie bestimmten Temperaturen oder langen Zeiten ausgesetzt werden; Superlegierungen sind so konstruiert, dass solche versprödenden Phasen im vorgesehenen Einsatzfenster vermieden werden.

Direkter mechanischer Vergleich (Tabellen)

Nachfolgend finden Sie zusammengefasste, repräsentative Eigenschaftsbereiche für häufig verglichene Sorten. Die Werkstoffdaten variieren je nach Härtegrad, Verarbeitung und Lieferant; die aufgeführten Werte sind typische Glüh-/Standardtemperaturbedingungen und dienen dem direkten, praktischen Vergleich.

Tabelle 1 - Typische Zugfestigkeit und Streckgrenze (Raumtemperatur, typische Wärmegrade)

| Legierung / Zustand | Typische Höchstzugkraft (MPa / ksi) | 0.2% Streckgrenze (MPa / ksi) | Quelle (typisches Datenblatt) |

|---|---|---|---|

| Inconel 718 (in der Spitze gealtert) | 1375 MPa (199 ksi) | ≈ 1035 MPa (150 ksi) | Sondermetalle / ASM-Daten |

| Inconel 625 (geglüht) | ≈ 880 MPa (128 ksi) | ≈ 460 MPa (67 ksi) | Datenblatt Spezialmetalle |

| AISI 304 (geglüht) | ≈ 505 MPa (73 ksi) | ≈ 215 MPa (31 ksi) | ASM / MatWeb |

| AISI 316 (geglüht) | ≈ 580 MPa (84 ksi) | ≈ 290 MPa (42 ksi) | ASM / MatWeb |

| 17-4 PH (Zustand H900) | ≈ 1310-1315 MPa (190-191 ksi) UTS, Streckgrenze ≈ 1170 MPa (170 ksi) (variiert je nach Zustand) | PH rostfrei - hohe Festigkeit bei Raumtemperatur | Hersteller-Datenblätter |

Auslegung: Inconel 718 bietet eine viel höhere Dauerzugfestigkeit und Streckgrenze als herkömmliche austenitische nichtrostende Stähle; Inconel 625 übertrifft in der Regel auch 304/316 in der Zugfestigkeit. Ein spezieller nichtrostender PH-Stahl wie 17-4PH kann in bestimmten Zuständen mit einigen Inconel-Sorten in Bezug auf die Festigkeit bei Raumtemperatur konkurrieren oder diese sogar übertreffen, verfügt jedoch nicht über die gleiche Hochtemperatur-Kriech-/Oxidationsbeständigkeit.

Tabelle 2 - Hochtemperaturfähigkeit (qualitativ)

| Eigentum | Typische nichtrostende Stähle (304/316) | Inconel (625 / 718) |

|---|---|---|

| Nützliche Dauerbetriebstemperatur | bis zu ~400-600°C (einige Sorten niedriger) | 600-700°C (718 Kriechfestigkeit) und höher für bestimmte Legierungen |

| Kriechstromfestigkeit | Schlecht bis mäßig | Ausgezeichnet (insbesondere 718 und Hochtemperatur-Ni-Legierungen) |

| Oxidationsbeständigkeit bei 600-800°C | Variabel; 304/316 bilden Oxid, leiden aber mehr unter Verzunderung | Weit überlegen; für diesen Dienst konzipiert |

Wichtigster Punkt: Wenn die Temperatur ein Hauptfaktor ist, wurden Inconel und andere Nickelbasis-Superlegierungen für diese Umgebung entwickelt und bewahren die mechanische Integrität dort, wo nichtrostende Stähle weich werden oder oxidieren.

Äquivalente Inconel-Güteklassen

| STANDARD | WERKSTOFF NR. | UNS | GOST | AFNOR | JIS | BS | DE | OR |

|---|---|---|---|---|---|---|---|---|

| Inconel 600 | 2.4816 | N06600 | МНЖМц 28-2,5-1,5 | NC15FE11M | NCF 600 | NA 13 | NiCr15Fe | ЭИ868 |

| Inconel 601 | 2.4851 | N06601 | XH60BT | NC23FeA | NCF 601 | NA 49 | NiCr23Fe | ЭИ868 |

| Inconel 617 | 2.4663 | N06617 | ||||||

| Inconel 625 | 2.4856 | N06625 | ХН75МБТЮ | NC22DNB4M | NCF 625 | NA 21 | NiCr22Mo9Nb | ЭИ602 |

| Inconel 690 | 2.4642 | N06690 | ||||||

| Inconel 718 | 2.4668 | N07718 | ||||||

| Inconel 725 | - | N07725 | ||||||

| Inconel X-750 | 2.4669 | N07750 |

Schmelzpunkt, Dichte und Zugfestigkeit von Inconel

| Dichte | Schmelzpunkt | Zugfestigkeit | Streckgrenze (0,2%Offset) | Dehnung | |

|---|---|---|---|---|---|

| 600 | 8,47 g/cm3 | 1413 °C (2580 °F) | Psi - 95.000 , MPa - 655 | Psi - 45.000 , MPa - 310 | 40 % |

| 601 | 8,1 g/cm3 | 1411 °C (2571 °F) | Psi - 80.000 , MPa - 550 | Psi - 30.000 , MPa - 205 | 30 % |

| 617 | 8,3 g/cm³ | 1363°C | ≥ 485 MPa | ≥ 275 MPa | 25 % |

| 625 | 8,4 g/cm3 | 1350 °C (2460 °F) | Psi - 135.000 , MPa - 930 | Psi - 75.000 , MPa - 517 | 42.5 % |

| 690 | 8,3 g/cm³ | 1363°C | ≥ 485 MPa | ≥ 275 MPa | 25 % |

| 718 | 8,2 g/cm3 | 1350 °C (2460 °F) | Psi - 135.000 , MPa - 930 | Psi - 70.000 , MPa - 482 | 45 % |

| 725 | 8,31 g/cm3 | 1271°C-1343 °C | 1137 MPa | 827 MPa | 20 % |

| X-750 | 8,28 g/cm3 | 1430°C | 1267 MPa | 868 MPa | 25 % |

Rostfreier Stahl

Äquivalente Edelstahlsorten

| STANDARD | WERKSTOFF NR. | UNS | JIS | BS | GOST | AFNOR | DE |

| SS 304 | 1.4301 | S30400 | SUS 304 | 304S31 | 08Х18Н10 | Z7CN18-09 | X5CrNi18-10 |

| SS 304L | 1.4306/1.4307 | S30403 | SUS 304L | 304S11 | 03Х18Н11 | Z3CN18-10 | X2CrNi18-9 / X2CrNi19-11 |

| SS 310 | 1.4845 | S31000 | - | - | - | - | - |

| SS 310S | 1.4845 | S31008 | SUS310S | - | 20Ch23N18 | - | X8CrNi25-21 |

| EDELSTAHL 316 | 1.4401 / 1.4436 | S31600 | SUS 316 | 316S31 / 316S33 | - | Z7CND17-11-02 | X5CrNiMo17-12-2 / X3CrNiMo17-13-3 |

| EDELSTAHL 316L | 1.4404 / 1.4435 | S31603 | SUS 316L | 316S11 / 316S13 | 03Ch17N14M3 / 03Ch17N14M2 | Z3CND17-11-02 / Z3CND18-14-032 | X2CrNiMo17-12-2 / X2CrNiMo18-14-3 |

| SS 317 | 1.4449 | S31700 | SUS 317 | - | - | - | X6CrNiMo19-13-4 |

| SS 317L | 1.4438 | S31703 | SUS 317L | - | - | - | X2CrNiMo18154 |

| SS 321 | 1.4541 | S32100 | SUS 321 | - | 08Ch18N10T | - | X6CrNiTi18-10 |

| SS 321H | 1.4541 | S32109 | SUS 321H | - | - | - | X6CrNiTi18-10 |

| SS 347 | 1.4550 | S34700 | SUS 347 | - | 08Ch18N12B | - | X6CrNiNb18-10 |

| SS 347H | 1.4961 | S34709 | SUS 347H | - | - | - | X7CrNiNb18-10 |

| SS 446 | 1.4762 | S44600 | - | - | - | - | - |

Rostfreier Stahl Zusammensetzung

| Klasse | C | Mn | Si | P | S | Cr | Mo | Ni | N |

| SS 304 | 0,08 max | 2 max | 0,75 max | 0,040 max | 0,030 max | 18 - 20 | - | 8 - 11 | - |

| SS 304L | 0,03 max | 2 max | 0,75 max | 0,045 max | 0,030 max | 18 - 20 | - | 8 - 12 | 0,10 max |

| SS 310 | 0,25 max | 2 max | höchstens 1,50 | 0,045 max | 0,030 max | 24 - 26 | - | 19 - 22 | - |

| SS 310S | 0,08 max | 2 max | höchstens 1,50 | 0,045 max | 0,030 max | 24 - 26 | - | 19 - 22 | - |

| EDELSTAHL 316 | 0,08 max | 2 max | 0,75 max | 0,045 max | 0,030 max | 16 - 18 | 2 - 3 | 10 - 14 | 0,1 max |

| EDELSTAHL 316L | 0,3 max | 2 max | 0,75 max | 0,045 max | 0,030 max | 16 - 18 | 2 - 3 | 10 - 14 | 0,10 max |

| SS 317 | 008 max | 2 max | 1 max | 0,040 max | 0,03 max | 18 - 20 | 3 - 4 | 11 - 14 | 0,10 max |

| SS 317L | 0,035 max | 2 max | 1 max | 0,040 max | 0,03 max | 18 - 20 | 3 - 4 | 11 - 15 | - |

| SS 321 | 0,08 max | 2 max | 0,75 max | 0,045 max | 0,03 max | 17 - 19 | 5xC min 0,60% max |

9 - 12 | 0,10 max |

| SS 321H | 0,04 - 0,10 max | 2 max | 0,75 max | 0,045 max | 0,03 max | 17 - 19 | 4xC min 0,60% max |

9 - 12 | 0,10 max |

| SS 347 | 0,08 max | 2 max | 0,75 max | 0,045 max | 0,03 max | 17 - 20 | 10xC min 1,00 max |

9 - 13 | 62.74 |

| SS 347H | 0.04 - 0.10 | 2 max | 0,75 max | 0,045 max | 0,03 max | 17 - 20 | 8xC min 1,00 max |

9 - 13 | 62.74 |

| SS 446 | 0,2 max | 1,5 max | 0,75 max | 0,040 max | 0,03 max | 23 - 30 | 0.10 - 0.25 | 0,50 max | Bilanz |

Schmelzpunkt, Dichte und Zugfestigkeit von Edelstahl

| Klasse | Dichte | Schmelzpunkt | Zugfestigkeit | Streckgrenze (0,2%Offset) | Dehnung |

| SS 304 | 8,0 g/cm3 | 1400 °C (2550 °F) | Psi - 75000 , MPa - 515 | Psi - 30000 , MPa - 205 | 35 % |

| SS 304L | 8,0 g/cm3 | 1400 °C (2550 °F) | Psi - 75000 , MPa - 515 | Psi - 30000 , MPa - 205 | 40 % |

| SS 310 | 8,0 g/cm3 | 1454 °C (2650 °F) | Psi - 75000 , MPa - 515 | Psi - 30000 , MPa - 205 | 35 % |

| SS 310S | 8,0 g/cm3 | 1454 °C (2650 °F) | Psi - 75000 , MPa - 515 | Psi - 30000 , MPa - 205 | 35 % |

| EDELSTAHL 316 | 8,0 g/cm3 | 1454 °C (2650 °F) | Psi - 75000 , MPa - 515 | Psi - 30000 , MPa - 205 | 35 % |

| EDELSTAHL 316L | 8,0 g/cm3 | 1454 °C (2650 °F) | Psi - 75000 , MPa - 515 | Psi - 30000 , MPa - 205 | 40 % |

| SS 317 | 8,0 g/cm3 | 1454 °C (2650 °F) | Psi - 75000 , MPa - 515 | Psi - 30000 , MPa - 205 | 35 % |

| SS 317L | 8,0 g/cm3 | 1454 °C (2650 °F) | Psi - 75000 , MPa - 515 | Psi - 30000 , MPa - 205 | 35 % |

| SS 321 | 8,0 g/cm3 | 1454 °C (2650 °F) | Psi - 75000 , MPa - 515 | Psi - 30000 , MPa - 205 | 35 % |

| SS 321H | 8,0 g/cm3 | 1454 °C (2650 °F) | Psi - 75000 , MPa - 515 | Psi - 30000 , MPa - 205 | 35 % |

| SS 347 | 8,0 g/cm3 | 1454 °C (2650 °F) | Psi - 75000 , MPa - 515 | Psi - 30000 , MPa - 205 | 40 % |

| SS 347H | 8,0 g/cm3 | 1454 °C (2650 °F) | Psi - 75000 , MPa - 515 | Psi - 30000 , MPa - 205 | 40 % |

| SS 446 | 7,5 g/cm3 | 1510 °C (2750 °F) | Psi - 75.000 , MPa - 485 | Psi - 40.000 , MPa - 275 | 20 % |

Verhalten bei erhöhter Temperatur: Hier hat Inconel die Nase vorn

-

Beibehaltung der Stärke: Viele Inconel-Sorten behalten im Vergleich zu nichtrostenden Stählen einen viel höheren Anteil ihrer Festigkeit bei Raumtemperatur bei erhöhten Temperaturen. Zum Beispiel behält Inconel 718 aufgrund seiner ausscheidungsgehärteten Mikrostruktur eine hohe Zug- und Kriechfestigkeit bis zu ~650°C.

-

Kriech- und Berstfestigkeit: Kriechen - zeitabhängige Verformung unter Belastung - ist eine kritische Versagensart für heiße Bauteile. Nickelbasislegierungen haben langsamere Diffusionsraten und technische Ausscheidungen, um dem Kriechen zu widerstehen; dies führt zu einer wesentlich längeren Kriechlebensdauer bei einer bestimmten Spannung und Temperatur als die meisten nichtrostenden Stähle. Die praktischen Leitfäden des Nickel Institute und die ASM-Daten beschreiben die Klassifizierung von Legierungen nach Kriechfestigkeit und Verwendungszweck.

-

Thermische Stabilität und Phasenkontrolle: Superlegierungen widerstehen mikrostrukturellen Umwandlungen, die Legierungen in bestimmten Temperaturbereichen spröde oder weich machen. Viele nichtrostende Sorten können Sigma- oder Karbide bilden, die die Matrix nach längerer Einwirkung von Zwischentemperaturen schwächen - ein Problem, das bei zweckbestimmten Nickelsuperlegierungen selten auftritt.

Praktische Auswirkung: Für Gasturbinenscheiben, Befestigungen im Warmbereich, Hochtemperatur-Auspuffanlagen und Komponenten von Chemieanlagen, die bei hohen Temperaturen betrieben werden, sind Nickelsuperlegierungen die akzeptierte Lösung; nichtrostende Stähle sind in der Regel nicht für eine Langzeitfestigkeit bei diesen Temperaturen geeignet.

Korrosions- und Oxidationsbeständigkeit

-

Allgemeine Korrosion in wässriger Umgebung: Austenitische nichtrostende Stähle (304/316) eignen sich aufgrund ihrer chromreichen Passivschicht hervorragend für viele Wasser- und Lebensmittelanwendungen sowie für Umgebungen mit geringem Chloridgehalt. Inconel-Legierungen (z. B. 625) sind aufgrund ihres hohen Nickel-, Molybdän- und Chromgehalts außergewöhnlich widerstandsfähig gegen viele aggressive Medien (Lochfraß, Spaltbildung, reduzierende Säuren, Meerwasser). Welches Material "besser" ist, hängt stark von der Chemie der Umgebung ab.

-

Lochfraß und Spaltkorrosion: In chloridhaltigen Umgebungen (Meerwasser, Salzlaken) wird 316 schneller zerstört als Inconel 625, das speziell für die Beständigkeit gegen lokale Angriffe entwickelt wurde.

-

Oxidation bei hoher Temperatur: Inconel-Legierungen bilden stabile Chrom- und Aluminiumoxidschichten und sind im Vergleich zu den meisten nichtrostenden Stählen widerstandsfähiger gegen schnelle Verzunderung/Oxidation, was einen längeren Einsatz in oxidierenden Hochtemperaturatmosphären ermöglicht.

Unterm Strich: Die Korrosionsleistung ist anwendungsspezifisch. Inconel bietet oft eine überlegene Leistung bei aggressiver und Hochtemperaturkorrosion; nichtrostende Stähle eignen sich gut für viele weniger strenge wässrige Umgebungen und sind wirtschaftlicher.

Überlegungen zu Fertigung, Schweißen und Wärmebehandlung

-

Umformung und Bearbeitung: Nichtrostende Stähle (insbesondere austenitische Stähle wie 304/316) lassen sich im Allgemeinen leichter und kostengünstiger formen und schneiden als Nickelsuperlegierungen. Superlegierungen können schnell kaltverfestigt werden und sind abrasiv gegenüber Werkzeugen; Bearbeitungsstrategien und Hartmetallwerkzeuge sind üblich.

-

Schweißen: Beide Familien können geschweißt werden, allerdings mit unterschiedlichen Problemen. Inconel-Legierungen (618/625/718) können mit kompatiblen Schweißzusätzen geschweißt werden und behalten nach einer geeigneten Wärmebehandlung ihre Festigkeit bei; einige Inconel-Sorten erfordern spezielle Verfahren, um Risse zu vermeiden. Nichtrostende Stähle sind für das Schweißen in der Industrie gut geeignet, erfordern aber möglicherweise eine Wärmebehandlung nach dem Schweißen (PWHT) für martensitische Werkstoffe oder eine sorgfältige Behandlung, um eine Sensibilisierung der austenitischen Werkstoffe zu vermeiden.

-

Wärmebehandlung: Viele Inconel-Legierungen sind aushärtbar (z. B. 718) und erfordern kontrollierte Lösungs- und Alterungszyklen, um Spitzeneigenschaften zu erreichen. Nichtrostende PH-Stähle (17-4PH) benötigen ebenfalls spezifische Alterungszyklen, um eine hohe Festigkeit zu entwickeln. Eine unsachgemäße Wärmebehandlung verringert die Leistung.

Kosten, Verfügbarkeit und Produktionsumfang

-

Kosten für Rohmaterial: Nickel und bestimmte Legierungselemente (Nb, Mo) machen Inconel deutlich teurer als herkömmliche Edelstahlsorten. Der Kostenunterschied kann je nach Markt ein Vielfaches betragen. Edelstahl bleibt die wirtschaftliche Wahl, wenn die Leistungsanforderungen dies zulassen.

-

Vorlaufzeit und Verfügbarkeit: Rostfreie Stähle sind weltweit in vielen Größen und Härtegraden auf Lager. Einige Inconel-Sorten sind auf Lager, aber spezielle Zustände, große Abschnitte oder exotische Fertigungsschritte erfordern zusätzliche Vorlaufzeiten.

-

Lebenszykluskosten: Bei Hochtemperatur- oder stark korrosiven Anwendungen können die höheren Legierungskosten durch eine längere Lebensdauer, weniger Abschaltungen und einen geringeren Wartungsaufwand ausgeglichen werden. Eine Analyse der Lebenszykluskosten ist für die Auswahl der Technik unerlässlich.

Normen, Spezifikationen und maßgebliche Referenzen

Bei der Spezifikation von Werkstoffen für die Konstruktion sind anerkannte Normen (ASTM, AMS, EN, UNS) und Datenblätter der Lieferanten heranzuziehen. Beispiele:

-

Inconel 718: UNS N07718 / AMS 5662 / ASTM B637 usw. (siehe technische Merkblätter von Special Metals zu Verhalten und empfohlenen Verfahren).

-

Inconel 625: UNS N06625 / ASTM B443 / AMS 5666 usw. (Das Datenblatt für Sondermetalle beschreibt Anwendungen und Grenzwerte).

-

Nichtrostende Stähle: AISI/ASTM-Spezifikationen für 304/316 und AMS/ASTM-Dokumente für PH oder martensitischen Edelstahl. Verwenden Sie für die Rückverfolgbarkeit Materialzertifikate des Lieferanten (Werksprüfberichte).

So wählen Sie aus: Praktische Checkliste zur Auswahl

Verwenden Sie diese kurze Checkliste, um zwischen Inconel und Edelstahl zu entscheiden:

-

Betriebstemperatur > 400-500°C? Wenn ja, Inconel oder rostfreie Hochtemperaturwerkstoffe (z. B. 309/310) bevorzugen - Inconel bevorzugt bei anhaltender Belastung/Kriechen.

-

Kriech- oder Berstdauer erforderlich? Inconel wahrscheinlich notwendig.

-

Chlorid, saure Salzlösungen oder oxidierende Hochtemperaturatmosphäre? Erwägen Sie Inconel 625/718 oder andere Nickellegierungen.

-

Stehen die Kosten im Vordergrund und sind die Bedingungen moderat? Rostfreier Stahl (304/316) ist in der Regel ausreichend.

-

Ist eine sehr hohe statische Festigkeit bei Raumtemperatur erforderlich, aber eine niedrige Temperatur? PH-Edelstahl (17-4PH) könnte im Vergleich zu Inconel kostengünstiger sein.

Entscheidungsmatrix (vereinfacht)

| Anforderung | Empfehlen Rostfrei | Inconel empfehlen |

|---|---|---|

| Geringe Kosten, Umgebungstemperatur, allgemeine Korrosionsbeständigkeit | ✔ | |

| Hohe Festigkeit bei Raumtemperatur (begrenztes Budget) | 17-4PH (✔) | |

| Dauerbelastung bei 600°C+ | ✔ | |

| Schwere örtliche Korrosion (Meerwasser, Halogenide) | ✔ (insb. 625) | |

| Beständigkeit gegen Hochtemperaturoxidation | ✔ |

Repräsentative Anwendungen und kurze Fallbeispiele

-

Inconel 718: Turbinenscheiben, kryogene Befestigungselemente (auch bei niedrigen Temperaturen), Komponenten von Raketenmotoren, Hochtemperaturschrauben und -wellen. Hohe Festigkeit und Zähigkeit über einen breiten Temperaturbereich machen ihn zu einer bevorzugten Superlegierung für die Luft- und Raumfahrt und die Energieerzeugung.

-

Inconel 625: Rohrleitungen für chemische Prozesse, Wärmetauscher in korrosiven Medien, Schiffskomponenten, Unterwasseranschlüsse - ausgewählt aufgrund der lokalen Korrosionsbeständigkeit und der hohen Festigkeit.

-

304/316 rostfrei: Küchengeräte, Lebensmittelverarbeitung, architektonische Komponenten, viele Einbauten in Chemieanlagen, wo Temperaturen und Belastungen moderat sind.

-

17-4 PH: Wellen, Befestigungselemente, Bauteile, die eine hohe statische Festigkeit und gute Korrosionsbeständigkeit bei Umgebungstemperatur erfordern (häufig in der Luft- und Raumfahrt sowie in der Petrochemie verwendet).

Häufig gestellte Fragen

1. Ist Inconel immer "besser" als rostfreier Stahl?

Nein. "Besser" hängt von der Anwendung ab. Bei hohen Temperaturen und extremer Korrosionsbeanspruchung ist Inconel oft überlegen; bei Routineanwendungen mit geringer Beanspruchung und bei kostensensiblen Anwendungen sind nichtrostende Stähle wirtschaftlich überlegen und voll leistungsfähig.

2. Kann ein nichtrostender Stahl jemals die Festigkeit von Inconel erreichen?

Einige nichtrostende PH-Stähle (z. B. 17-4PH in bestimmten Zuständen) können sich der Raumtemperaturfestigkeit einiger Nickellegierungen annähern oder diese erreichen, aber sie erreichen in der Regel nicht das Kriech-/Oxidationsverhalten bei hohen Temperaturen.

3. Korrodiert Inconel in Meerwasser?

Bestimmte Inconel-Sorten (vor allem 625) weisen eine ausgezeichnete Beständigkeit gegen Meerwasser auf, einschließlich Lochfraß und Spaltfestigkeit. Bei der Auswahl müssen jedoch die Temperatur, der gelöste Sauerstoff und die Spaltgeometrie berücksichtigt werden.

4. Warum ist Inconel so teuer?

Ein hoher Nickelgehalt und die Legierung mit teuren Elementen (Nb, Mo, Ti) sowie eine schwierigere Be- und Verarbeitung erhöhen die Roh- und Herstellungskosten.

5. Sind Inconel und "Hastelloy" dasselbe?

Nein - beides sind Nickel-Basis-Familien, aber unterschiedliche Handelsmarken und Chemien. Die Bezeichnungen Hastelloy (Haynes) und Inconel (Special Metals) beziehen sich auf unterschiedliche firmeneigene Zusammensetzungen und Leistungsumfänge.

6. Welche Legierungen sind Standard für Gasturbinen-Heißteile?

Superlegierungen auf Nickelbasis (Inconel-Familie und ähnlich konstruierte Legierungen) dominieren aufgrund ihrer außergewöhnlichen Kriech-/Oxidationsbeständigkeit; nichtrostende Stähle sind für die heißesten Abschnitte nicht geeignet.

7. Kann man Inconel an rostfreien Stahl schweißen?

Ja, aber Sie müssen kompatible Schweißzusatzwerkstoffe auswählen und die Verdünnungs-/Wärmezyklen steuern. Das Schweißen ungleicher Metalle erfordert eine technische Kontrolle, um galvanische Probleme zu vermeiden und die erforderlichen mechanischen Eigenschaften zu erhalten.

8. Welches Material ist leichter?

Die Dichte von Nickellegierungen (~8,4-8,5 g/cm³) ist im Allgemeinen ähnlich wie die von nichtrostenden Stählen (etwa 7,7-8,0 g/cm³). Die Gewichtsunterschiede sind also bescheiden; die Auswahl wird eher von den Eigenschaften als von der Gewichtseinsparung bestimmt.

9. Ist für Inconel eine besondere Wärmebehandlung erforderlich?

Viele Inconel-Legierungen, insbesondere 718, erfordern bestimmte Lösungs- und Alterungszyklen, um die vorgesehene Festigkeit zu entwickeln; beachten Sie die Wärmebehandlungspläne der Lieferanten.

10. Wie kann man sie bei der Beschaffung unterscheiden?

Definieren Sie Betriebstemperatur, Belastungen, Umgebung (korrosive Stoffe), angestrebte Lebensdauer und Budget; fordern Sie Werkszeugnisse an und fragen Sie die Lieferanten nach empfohlenen Sorten und Rückverfolgbarkeit. Geben Sie für kritische Teile die einschlägigen ASTM/AMS/EN-Normen an.

Kurzes Resümee

Wenn Ihre Hauptanforderungen an die Konstruktion eine anhaltende mechanische Belastung bei hohen Temperaturen, eine lange Kriechlebensdauer, Oxidationsbeständigkeit bei hohen Temperaturen oder aggressive lokale Korrosion sind, Inconel (und andere Nickelsuperlegierungen) bietet in der Regel eine bessere Leistung - bei höheren Material- und Verarbeitungskosten. Für alltägliche Korrosionsbeständigkeit, Umformbarkeit und niedrigere Kosten, rostfreier Stahl ist die praktische Wahl. Wählen Sie die Legierung, die dem Einsatzbereich (Temperatur, mechanische Belastung, Umgebung, zulässige Lebensdauer und Budget) entspricht, und verwenden Sie Datenblätter, Normen und Werksprüfberichte der Zulieferer für konkrete Spezifikationen und Konstruktionsangaben.

Maßgebliche Referenzen

- INCONEL®-Legierung 718 - Technisches Merkblatt für Spezialmetalle (PDF)

- INCONEL® alloy 625 - Technisches Merkblatt für Spezialmetalle (PDF)

- MatWeb / ASM: Werkstoffdaten der INCONEL®-Legierung 718

- MatWeb / ASM: AISI Typ 304 Edelstahl Werkstoffdaten

- Nickel Institute - Praktischer Leitfaden für Hochtemperaturlegierungen (PDF)