3Cr13 (oft auch als 30Cr13 bezeichnet) ist ein kostengünstiger martensitischer rostfreier Stahl, der nach dem Härten eine brauchbare Härte und Verschleißfestigkeit sowie eine annehmbare Korrosionsbeständigkeit in milden Umgebungen bietet; er ist daher eine gute Wahl, wenn Budget, Kantenhärte oder Verschleißfestigkeit wichtiger sind als erstklassige Korrosionsleistung oder erstklassige Anforderungen an die Kantenfestigkeit (Messer/Präzision). Für tragende Komponenten, Ventile, einfache Bestecke, Einspritzdüsen, Wellen und viele gängige Industrieteile bietet 3Cr13 ein attraktives Gleichgewicht aus Festigkeit, Härtbarkeit und Preis - vorausgesetzt, seine Einschränkungen (mäßige Korrosionsbeständigkeit, bescheidene Zähigkeit, sorgfältige Wärmebehandlung erforderlich) werden beachtet.

Was bedeutet 3Cr13 (Namen und Normen)

"3Cr13" und "30Cr13" erscheinen in den chinesischen/GB-Sortiersystemen und bezeichnen einen martensitischen rostfreien Stahl, der ungefähr in der Mitte zwischen ~0,26-0,35% Kohlenstoff und 12-14% Chrom. Zu den gleichwertigen internationalen Bezeichnungen gehören die AISI/ASTM 420-Familie, JIS SUS420J2 und EN X30Cr13 / W. Nr. ~1.4028 in den gängigen Referenztabellen. Hersteller und Lieferanten verwenden manchmal leicht abweichende Bezeichnungen (3Cr13, 30Cr13, S42030), so dass die in den Kaufunterlagen angegebene Norm bestätigt werden sollte.

3Cr13 Chemische Zusammensetzung

| Element | Typischer Bereich (wt%) | Primäre Wirkung auf Eigenschaften |

|---|---|---|

| C (Kohlenstoff) | 0,20 - 0,35% | Härtungspotenzial; höheres C → höhere Härte und Verschleißfestigkeit, aber geringere Zähigkeit und Schweißbarkeit. |

| Cr (Chrom) | 12.0 - 14.0% | Bildet einen passiven Film für Korrosionsbeständigkeit; ermöglicht martensitische Härtung. |

| Si (Silizium) | ≤ 1,0% | Desoxidation beim Schmelzen; geringer Einfluss auf die Festigkeit. |

| Mn (Mangan) | ≤ 1,0% | Verbessert Heißarbeit und Festigkeit. |

| P (Phosphor) | ≤ 0,04% | Verunreinigungen - ein Überschuss verringert die Zähigkeit. |

| S (Schwefel) | ≤ 0,03% | Verbessert die Bearbeitbarkeit in einigen Varianten, verringert jedoch die Korrosionsbeständigkeit. |

| Ni (Nickel) | ≤ 0,60% (oft nicht vorhanden) | Verbessert die Zähigkeit/Korrosion geringfügig, ist aber bei dieser Sorte normalerweise minimal. |

Das Wichtigste zum Mitnehmen: Der Chromgehalt verleiht der Sorte ihren rostfreien Charakter, während der Kohlenstoffgehalt bestimmt, wie hart und verschleißfest sie nach dem Vergüten werden kann. Aufgrund ihrer Zusammensetzung eignet sich die Legierung eher für martensitische Härtungsprozesse als für korrosionsbeständige Sorten mit hohem Nickelgehalt.

Gefüge und metallurgisches Verhalten

Im geglühten Zustand ist die Legierung hauptsächlich ferritisch/perlitisch, aber nach Abschreck- und Anlaßzyklen wird sie martensitisch - eine harte, körperzentrierte tetragonale Mikrostruktur, die für Verschleißfestigkeit und Kantenfestigkeit sorgt. Die Korngröße, die vorherige Austenitstruktur und das Anlassen bestimmen das Gleichgewicht zwischen Härte und Zähigkeit. Zu starkes Anlassen verringert die Härte, zu schwaches Anlassen führt zu Restsprödigkeit. Die Wärmebehandlungspraxis in der Praxis wirkt sich stark auf die Leistung aus. Daher sollten in den Beschaffungsunterlagen Härtebereiche oder mechanische Eigenschaften angegeben werden, anstatt sich nur auf den Sortennamen zu verlassen.

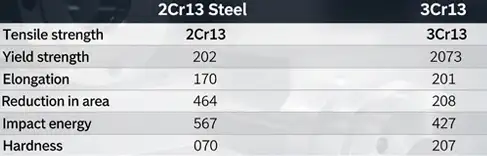

Mechanische Eigenschaften (typische Bereiche)

Die nachstehenden Werte sind repräsentativ und stammen aus den Datenblättern der Hersteller, GB-Tabellen und Branchenreferenzen; sie sind stets durch Werksprüfzeugnisse (MTC) für eine gelieferte Charge zu bestätigen.

| Eigentum | Typischer Bereich / Wert |

|---|---|

| Zugfestigkeit (Rm) | ~540 - 780 MPa (abhängig von der Wärmebehandlung). |

| Streckgrenze (0,2% Rp0,2) | ~225 - 540 MPa (je nach Härtung). |

| Dehnung (A%) | ~10 - 20% |

| Härte (HRC) | Geglüht: ~20-30 HRC; vergütet und angelassen: bis zu ~50-52 HRC (typischer Arbeitsbereich HRC 38-50). |

| Elastizitätsmodul | ~200 GPa (typischer Bereich für rostfreien Stahl). |

Auslegung: 3Cr13 kann eine hohe Härte erreichen, die für Verschleißteile und einfache Schneidwerkzeuge geeignet ist, aber eine höhere Härte geht zu Lasten der Zähigkeit und Bearbeitbarkeit. Nennen Sie die erforderliche Härte und Zähigkeit Schwellenwerte auf Zeichnungen.

Wärmebehandlung: empfohlene Praxis und Auswirkungen

Der erfolgreiche Einsatz von 3Cr13 hängt von einer disziplinierten Abschreckung und Temperierung ab. Allgemeine industrielle Empfehlungen (typische Bereiche; bitte mit dem Datenblatt des Walzwerks abgleichen):

-

Austenitisieren (Härtungswärme): Hitze auf etwa 980-1030 °C (einige Quellen geben ~1010-1030 °C für die vollständige Austenitisierung an), zum Ausgleich halten.

-

Abschreckendes Medium: Ölabschreckung oder kontrollierte Gasabschreckung, um Verformung und Rissbildung zu vermeiden. Eine schnelle Wasserabschreckung erhöht das Risiko der Rissbildung, es sei denn, die Querschnitte sind klein.

-

Anlassen: typische Temperierung bei 150-250 °C ergibt eine hohe Härte und geringere Sprödigkeit; höheres Anlassen (200-600 °C) tauscht Härte gegen Zähigkeit und Stabilität. Wählen Sie die Anlasstemperatur aus, um den angegebenen HRC-Wert zu erreichen.

Praktischer Hinweis: Kleine Unterschiede bei der Austenitisierungstemperatur oder der Härte des Abschreckens haben große Auswirkungen auf die Härte und Zähigkeit. Bei Bauteilen, die einer Schlagbeanspruchung standhalten müssen, ist eine niedrigere Maximalhärte zu bevorzugen und gegebenenfalls durch Charpy-/Schlagversuche zu validieren.

Korrosionsbeständigkeit: Was ist zu erwarten?

Mit 12-14% Chrom ist 3Cr13 rostfrei im Sinne der Bildung einer Passivschicht, ist aber im Vergleich zu den austenitischen Sorten (304/316) nicht sehr korrosionsbeständig. Er ist gut geeignet für Luft, leicht korrosive Gewässer und chlorfreie UmgebungenIn salzhaltigen/marinen oder stark sauren chloridhaltigen Umgebungen, in denen das Risiko von Lochfraß und Spaltkorrosion steigt, schneidet es schlecht ab. Polieren, Passivieren und Schutzbeschichtungen verbessern die Lebensdauer. Bei ständiger Nasssalzbelastung ist eine nichtrostende Sorte mit höherem Chrom- und Molybdängehalt (z. B. 316) oder eine Duplex-/Austenit-Legierung zu wählen.

Bearbeitbarkeit, Schweißbarkeit und Oberflächenbehandlung

-

Bearbeitbarkeit: mäßig bis gut. Einige 3Cr13-Varianten enthalten Schwefelzusätze zum Freischneiden; eine höhere Endhärte verringert die Bearbeitbarkeit drastisch. Nach Möglichkeit im weicheren Zustand bearbeiten und die Wärmebehandlung nach kritischen Bearbeitungsgängen abschließen.

-

Schweißeignung: begrenzt. Martensitische nichtrostende Stähle sind rissanfällig und müssen vorgewärmt und nach dem Schweißen angelassen werden. Bei geschweißten Bauteilen sollten Sie die Schweißzonen weicher gestalten und eine geeignete Wärmebehandlung nach dem Schweißen durchführen.

-

Oberflächenbehandlung: poliert zu einer guten Oberflächenqualität; gehärtete Oberflächen lassen sich bei Verwendung der richtigen Werkzeuge gut schleifen und planschleifen.

Vergleich mit verwandten Klassen (praktische Tabelle)

| Klasse | Typischer Kohlenstoff | Cr% | Typischer Anwendungsfall Vorteil | Schnelles Urteil |

|---|---|---|---|---|

| 3Cr13 / 30Cr13 | 0.20-0.35 | 12-14 | Wirtschaftlich härtbarer Edelstahl; guter Verschleiß, gute Politur | Gutes Preis-Leistungs-Verhältnis bei Verschleißteilen/kostengünstigen Messern. |

| AISI 420 / X20Cr13 | 0.15-0.30 | 12-14 | Ähnliche Korrosionsbeständigkeit; 420-Varianten können leicht unterschiedliche C- und Verarbeitungseigenschaften aufweisen | Vergleichbar; genaues Planum prüfen (420A/420B/420D). |

| SUS420J2 (JIS) | ~0.15-0.30 | 13 | Übliche Messer-/Ventilsorte in Japan | Sehr ähnlich; wird oft als gleichwertig behandelt. |

| 4Cr13 / 40Cr13 | etwas höheres C | 13 | Höhere Härte erzielbar; wird für verschleißkritische Werkzeuge verwendet | Nach dem Abschrecken geringfügig verschleißfester. |

Anmerkung des Käufers: Die Unterscheidung "3Cr13 vs. 420" reduziert sich häufig auf spezifische Kohlenstoff-, Schwefel- und Wärmebehandlungsverfahren und nicht nur auf die chemische Zusammensetzung. Verlangen Sie für kritische Komponenten Werksprüfzeugnisse und einen Wärmebehandlungsverlauf.

Gemeinsame Anwendungen und Leistung im Dienst

Typische Anwendungen, bei denen 3Cr13 gut abschneidet:

-

Niedriges bis mittleres Niveau Messerklingen und Besteck (billig bis mittelpreisig). Gute Politur und Kante mit mäßigem Halt.

-

Ventilsitze, Ventilteile, Düsen, Schäfte, kleine Lager wo Verschleißfestigkeit und angemessene Korrosionsbeständigkeit unter ~300-400 °C erforderlich sind.

-

Verbindungselemente und Maschinenteile die auf Verschleiß gehärtet sind, sofern die Umgebung nicht aggressiv korrosiv ist.

Beobachtung vor Ort: Viele Endverbraucher loben 3Cr13 wegen seiner Erschwinglichkeit und seiner vorhersehbaren Leistung, wenn es richtig wärmebehandelt wird; allerdings kann seine Lebensdauer in feuchtem Salz oder auf See viel kürzer sein als die von Teilen aus höher legiertem Edelstahl.

Qualitäts-, Beschaffungs- und Spezifikationsprüfungen für Einkäufer/Ingenieure

Wenn Sie 3Cr13-Teile spezifizieren oder kaufen, sollten Sie dies berücksichtigen:

-

Genaue Standardreferenz (GB/T-Nummer, oder "gleichwertig mit X30Cr13 / SUS420J2 / AISI 420" und Untervariante).

-

Grenzwerte für die chemische Analyse auf dem Zertifikat (C, Cr, S, P, Ni).

-

Erforderliche Wärmebehandlungsmethode und Soll-Härte (HRC mit Toleranz).

-

Zerstörungsfreie Prüfung oder mechanische Prüfanforderungen (Zug-/Stoßfestigkeit), wenn das Teil sicherheitskritisch ist.

-

Oberflächengüte und PolierklasseKorrosionsprüfung (Salzsprühnebel), sofern erforderlich.

Lieferantenaudits: Anfrage Werksprüfzeugnisse (MTC) und, bei Sicherheitsartikeln, Musterteile für zerstörende Prüfungen. Kaufen Sie bei seriösen Werken oder Händlern, die die Rückverfolgbarkeit anhand von Chargen-/Heiznummern gewährleisten.

Vorteile und Grenzen - kurze Checkliste

Vorteile

-

Kostengünstig im Vergleich zu höher legierten rostfreien Güten.

-

Erzielt nach entsprechender Wärmebehandlung eine hohe Härte und ausgezeichnete Verschleißfestigkeit.

-

Lässt sich gut polieren; gut für Teile, bei denen es auf das fertige Aussehen ankommt.

Beschränkungen

-

Mäßige Korrosionsbeständigkeit im Vergleich zu austenitischen Sorten (304/316) - nicht ideal für Salzwasser oder stark saure/chloridhaltige Umgebungen.

-

Eingeschränkte Schweißbarkeit ohne sorgfältiges Vorwärmen/Nachwärmen.

-

Die Zähigkeit nimmt bei sehr hohen Härtegraden ab.

Häufig gestellte Fragen

-

Ist rostfreier Stahl 3Cr13 dasselbe wie rostfreier Stahl 420?

Sie sind nahezu gleichwertig; 3Cr13 wird allgemein als ähnlich wie die AISI 420-Familie und SUS420J2 angesehen, obwohl der genaue Kohlenstoff- und Verunreinigungsgehalt sowie die Bezeichnungen je nach Norm variieren. Erkundigen Sie sich beim Lieferanten MTC. -

Kann 3Cr13 gehärtet werden, um eine gute Messerschneide zu erhalten?

Ja - nach dem Vergüten kann er HRC ~48-52 erreichen und bietet eine gute Schnitthaltigkeit für preiswerte bis mittelgroße Messer. Allerdings übertreffen Premium-Kantenstähle (z. B. VG-10, S35VN) es. -

Ist 3Cr13 korrosionsbeständig?

In milden Umgebungen ist es "rostfrei", aber in salz- oder chloridhaltigen Bedingungen nicht sehr widerstandsfähig; für den Einsatz in der Schifffahrt sind höher legierte Sorten zu wählen. -

Ist 3Cr13 schweißbar?

Begrenzt. Vorwärmen und Anlassen nach dem Schweißen werden empfohlen, um Rissbildung zu vermeiden. Bei geschweißten Konstruktionen sind alternative Werkstoffe oder Konstruktionsänderungen zu erwägen. -

In welchen Branchen wird 3Cr13 üblicherweise verwendet?

Besteck, Ventile, Befestigungselemente, kleine Wellen, Düsen, Verschleißteile und preiswerte Präzisionswerkzeuge, die in nicht aggressiven Umgebungen eingesetzt werden. -

Wie sollte ich die Wärmebehandlung auf Zeichnungen angeben?

Angabe von Austenitisierungstemperatur, Abschreckmedium, Anlasstemperatur und Zielhärtebereich (HRC) sowie Abnahmeprüfungen. Erforderlich sind auch MTC, die die Eigenschaften nach der Härtung abdecken. -

Rostet 3Cr13 leicht?

Unter normalen, trockenen Bedingungen ist es rostbeständig; in salzhaltiger, feuchter Umgebung kann es schneller korrodieren als rostfreie Legierungen mit höherem Chrom/Molybdän. Oberflächenbehandlung und Passivierung helfen. -

Ist 3Cr13 magnetisch?

Ja. Wie die meisten martensitischen nichtrostenden Stähle ist er im geglühten und gehärteten Zustand magnetisch. -

Welche Härte sollte ich bei einem Verschleißteil verlangen?

Typische Arbeitshärten sind HRC 38-50, je nach erforderlicher Verschleißfestigkeit und Zähigkeit; geben Sie Tests an oder führen Sie Laborversuche durch. -

Wie wählt man zwischen 3Cr13 und 304 für ein Bauteil?

Wählen Sie 3Cr13, wenn Verschleiß/Härte und Kosten eine Rolle spielen, 304, wenn Korrosionsbeständigkeit und Duktilität wichtiger sind. Wenn beides erforderlich ist, sollten Sie Duplex- oder höher legierte nichtrostende Stähle in Betracht ziehen.