Erfolgreiches Schweißen von Inconel-Legierungen hängt von der Wahl des richtigen Schweißzusatzwerkstoffs, der Kontrolle der Wärmezufuhr und der Zwischenlagentemperatur, der Einhaltung qualifizierter Schweißverfahrensspezifikationen und der Durchführung geeigneter Nachbehandlungen bei Bedarf ab. Wenn die Verfahren auf die chemische Zusammensetzung der Legierung und die Betriebsanforderungen abgestimmt sind, erfüllen die Schweißnähte die Anforderungen an die mechanische Festigkeit und Korrosionsbeständigkeit und minimieren gleichzeitig die üblichen Fehler.

Inconel-Familie auf einen Blick und Überblick über die Schweißbarkeit

Inconel ist ein Handelsname für eine Familie von Nickel-Chrom- und Nickel-Chrom-Eisen-Legierungen, die häufig Zusätze von Molybdän, Niob (Columbium), Titan und Aluminium enthalten. Die verschiedenen Sorten weisen ein unterschiedliches Schweißverhalten auf:

-

Legierung 625: durch Nb und Mo verfestigter Mischkristall; hohe Beständigkeit gegen Chlorid-Lochfraß und Spannungsrisskorrosion; nachsichtig bei Schweißreparaturen, da keine komplexen Wärmebehandlungen erforderlich sind.

-

Legierung 718: Ausscheidungshärtende Legierung, die Nb und Al/Ti enthält; sie erreicht eine hohe Festigkeit durch kontrollierte Wärmebehandlung, und das Schweißen erfordert eine sorgfältige thermische Kontrolle, um eine Schwächung der WEZ und das Risiko der Spannungsrissbildung zu vermeiden.

-

Legierungen der Serien 600, 601 und 800: Allzweck-Hochtemperaturlegierungen mit guter Schweißbarkeit bei Verwendung passender oder nahezu passender Füllstoffe.

Nickellegierungen sind im Allgemeinen mit Schutzgasschweißverfahren schweißbar, aber das mechanische Verhalten und die Anfälligkeit für bestimmte Fehler hängen von der Legierungschemie und dem thermischen Zyklus ab. So erfordern beispielsweise hochfeste, ausscheidungshärtbare Legierungen eine strengere Kontrolle der Wärmezufuhr und können eine Wärmebehandlung nach dem Schweißen erfordern, um die erforderlichen Eigenschaften wiederherzustellen.

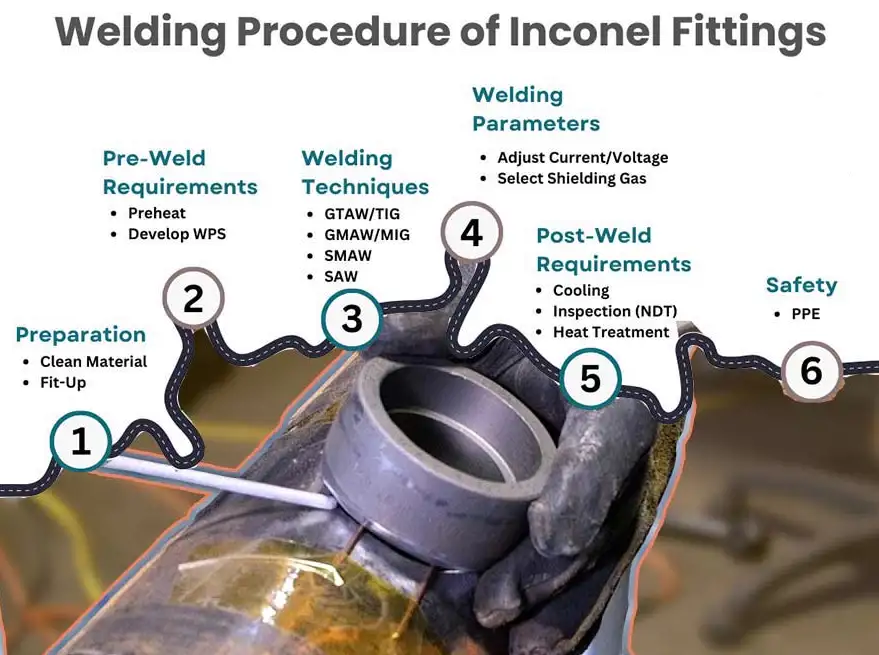

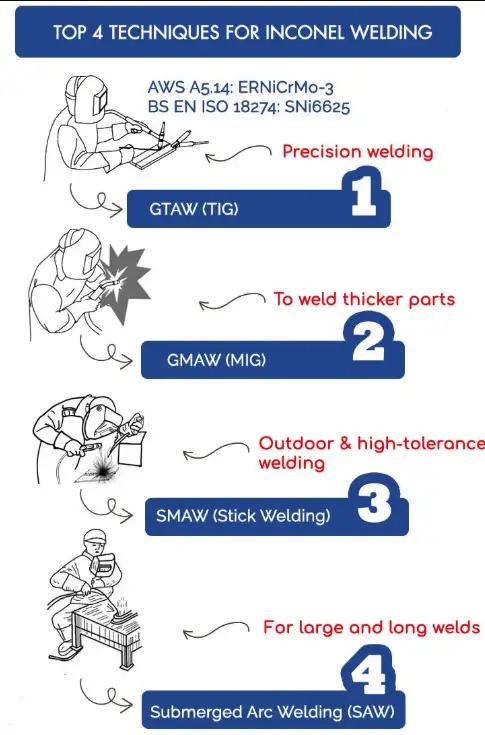

Schweißverfahren, die sich gut für Inconel eignen

Kommerziell genutzte Verfahren:

-

GTAW (WIG): Höchste Kontrolle, bevorzugt für dünne Schnitte und Wurzelschweißungen; geringe Verdünnung und ausgezeichnete Sauberkeit.

-

GMAW (MIG): Höhere Abschmelzleistung; geeignet für dickere Profile und mechanisierte Schweißungen.

-

SMAW (Stick): Wird für Reparaturen vor Ort verwendet, geringere Abscheidungseffizienz, nützlich, wenn andere Geräte nicht verfügbar sind.

-

FCAW/SAW: Wird in der Produktion verwendet, insbesondere für Plattierungen, obwohl SAW in einigen Fällen auf Mischkristalllegierungen beschränkt ist.

-

Gepulstes MSG und gepulstes WIG: Nützlich zur Steuerung der Wärmezufuhr und zur Verringerung des Verzugs.

-

Elektronenstrahl- und Laserschweißen: Für Präzision oder minimale HAZ-Breite, für spezielle Anwendungen.

Die Wahl des Verfahrens hängt von der Bauteilgeometrie, der geforderten Schweißqualität, den mechanischen Eigenschaften, der Möglichkeit der Kontaminationskontrolle und dem Zugang ab. Für kritische Bauteile ist das WIG- oder mechanisierte MSG-Verfahren mit kontrollierten Parametern üblich.

Auswahl der Schweißzusatzwerkstoffe: Grundsätze und praktische Paare

Allgemeine Grundsätze für die Auswahl von Schweißzusatzwerkstoffen:

-

Bevorzugen Sie einen Füllstoff mit einer Chemie, die die erforderliche Korrosionsbeständigkeit und das mechanische Verhalten im Betrieb gewährleistet.

-

Bei ausscheidungsgehärteten unedlen Metallen sind Füllstoffe zu wählen, die eine gewünschte Wärmebehandlung nach dem Schweißen ermöglichen oder versprödende Phasen vermeiden.

-

Wählen Sie für Verbindungen unterschiedlicher Metalle einen Füllstoff, der die Bildung spröder intermetallischer Verbindungen minimiert und die Verdünnung kontrolliert.

Repräsentative empfohlene Füllstoffauswahl (Industriepraxis):

| Basismetall / Anwendung | Gemeinsame(r) Füllstoff(e) | Begründung |

|---|---|---|

| Inconel 625 unedles Metall oder ungleiche Verbindungen zu Edelstahl/Stahl | ERNiCrMo-3 (UNS N06625) | Entspricht der Korrosionsbeständigkeit und der Festigkeit bei hohen Temperaturen; vielseitig einsetzbar für ungleiche Verbindungen |

| Inconel 718 unedles Metall | ERNiFeCr-2 (AWS-Klassifizierung für 718-Zusatzwerkstoff) oder ERNiCrMo-3 in nicht festigkeitskritischen Schweißnähten | 718 hat einen passenden Schweißzusatz (ERNiFeCr-2), der gealtert werden kann, um eine hohe Festigkeit zu entwickeln; in vielen Fällen wird ein 625er Schweißzusatz verwendet, wenn keine identische Schweißnahtfestigkeit erforderlich ist. |

| Inconel 600 und ähnliche Ni-Cr-Legierungen | ERNiCr-3 (Inconel 82) / ERNiCr-3 Varianten | Passt gut zu Ni-Cr-Legierungen und wird häufig zum Schweißen und für Übergänge zwischen verschiedenen Metallen verwendet. |

Die Spezifikationen und Zusammensetzungen der Schweißzusatzwerkstoffe sind in AWS A5.14 (Nickel- und Nickellegierungselektroden und -stäbe) und den einschlägigen EN/ISO-Normen für Schweißzusatzwerkstoffe genormt; die Einhaltung dieser Spezifikationen unterstützt eine gleichbleibende Schweißleistung.

Fugengestaltung, Kantenvorbereitung und Einpassung

Wichtige praktische Punkte:

-

Bei einseitigen WIG-Stumpfnähten mit vollem Einbrand sind die Wurzelflächen dünn zu halten; dickere Wurzelflächen verringern den Einbrand bei Nickellegierungen. Die empfohlene Dicke der Wurzeloberfläche für eine spaltfreie WIG-Stumpfschweißung beträgt ≤ 1,5 mm, um einen vollständigen Einbrand zu gewährleisten. Abnehmbare Verstärkungsstreifen helfen, die Form der Wurzelwulst zu kontrollieren und Fehler zu minimieren.

-

Verwenden Sie saubere, oxidfreie Oberflächen; entfernen Sie Öl, Farbe und schwere Oxide durch lokale mechanische oder chemische Reinigung unmittelbar vor dem Schweißen. Verunreinigungen führen zu Porosität und Einschlüssen.

-

Bei dicken Profilen sind mehrlagige Schweißungen mit kontrollierter Zwischenlagentemperatur zu bevorzugen, um eine übermäßige Vergröberung der WEZ zu vermeiden und die gewünschten metallurgischen Gefüge zu erhalten.

Schweißparameter und typische Bereiche

Nachfolgend sind verfahrensspezifische Ausgangspunkte aufgeführt. Die Parameter müssen durch einen Verfahrensqualifizierungsdatensatz (PQR) qualifiziert werden, damit sie den Code- und Dienstleistungsanforderungen entsprechen.

Tabelle: Typische Ausgangspunkte für WIG/TAG-Parameter beim Handschweißen (dünne bis mittlere Dicke)

| Materialstärke (mm) | Durchmesser der Elektrode (mm) | Stromstärke (A) | Fahrgeschwindigkeit (mm/s) | Abschirmgas |

|---|---|---|---|---|

| 0.5-2.0 | 1.0-1.6 | 40-90 | 2-8 | 100% Argon |

| 2.0-6.0 | 1.6-2.4 | 90-160 | 4-10 | 100% Argon |

Tabelle: Typische GMAW-Parameter Ausgangspunkte (kurzes/kontrolliertes Spritzen)

| Drahtdurchmesser (mm) | Spannung (V) | Stromstärke (A) | Fahrgeschwindigkeit (mm/s) | Gas |

|---|---|---|---|---|

| 0.8-1.2 | 14-22 | 150-300 | 6-15 | Argon oder Ar + geringe O2/He-Zusätze für Übertragungsstabilität |

Anmerkungen:

-

Gepulste Verfahren helfen, den Wärmeeintrag bei ausscheidungshärtenden Legierungen zu begrenzen.

-

Vermeiden Sie hohe Zwischenlagentemperaturen bei 718; niedrigere Zwischenlagentemperaturen unterstützen die Minimierung der HAZ-Überalterung. Spezifische Zwischenlagentemperaturen müssen durch Verfahrensqualifikation und Werkstofftechnik bestimmt werden.

Thermische Kontrolle: Vorwärmen, Zwischenlagern und Wärmebehandlung nach dem Schweißen (PWHT)

Das Wärmemanagement ist von zentraler Bedeutung für die Leistung.

-

Vorwärmen: Bei den meisten Nickellegierungen ist das Vorwärmen minimal oder gar nicht erforderlich; ein hohes Vorwärmen erhöht bei vielen Nickellegierungen das Risiko von Warmrissen und Verzug. Bei 718 und anderen ausscheidungshärtbaren Sorten wird das Vorwärmen oft vermieden oder niedrig gehalten.

-

Zwischenlagentemperatur: Halten Sie die Zwischenlagentemperatur bei ausscheidungshärtbaren Legierungen niedrig bis moderat; lassen Sie das Teil zwischen den Durchgängen abkühlen, um ein günstiges Gefüge zu erhalten. Eine zu hohe Zwischenlagentemperatur kann unerwünschte Ausscheidungen fördern und die Zähigkeit verringern.

-

PWHT: Die Anforderungen sind je nach Legierung unterschiedlich. Die Legierung 718 erfordert in der Regel ein Lösungsglühen und eine kontrollierte Alterung, um nach dem Schweißen von Bauteilen, die die volle Festigkeit des Grundwerkstoffs aufweisen müssen, die Konstruktionsfestigkeit wieder zu erreichen. Die Legierung 625 erfordert in der Regel keine PWHT für Korrosionsbeständigkeit, kann aber für bestimmte Anwendungen lösungsgeglüht werden. Befolgen Sie die Empfehlungen des Materiallieferanten und die Vorschriften für PWHT-Zeitpläne.

Qualifizierung, Dokumentation, Codes und Abnahmekriterien

Für Druckgeräte, rotierende Teile und andere kritische Teile sind die geltenden Vorschriften und Normen zu beachten:

-

ASME Boiler and Pressure Vessel Code, Section IX, enthält Qualifikationsregeln für Schweißverfahren (WPS) und Leistungsnachweise (PQR). Die Verfahrensprüfung muss nachweisen, dass das Schweißverfahren Schweißnähte erzeugt, die den mechanischen Prüfanforderungen entsprechen. Unternehmen schreiben oft WPS, die sich auf qualifizierte PQR für einen bestimmten Bereich von Variablen beziehen.

-

AWS-Spezifikationen: A5.14 definiert akzeptable chemische und mechanische Eigenschaften für Nickelzusatzwerkstoffe. Die Verwendung von Schweißzusatzwerkstoffen nach AWS-Klassifizierungen erleichtert die Erstellung von Verfahren und die Rückverfolgbarkeit von Lieferungen.

-

Die technischen Merkblätter der Werkstoffhersteller enthalten legierungsspezifische Hinweise zum Schweißen und zur Wärmebehandlung und sollten bei der Entwicklung von WPS herangezogen werden.

Zu den wesentlichen WPS-Elementen für das Schweißen von Inconel gehören der Grundwerkstoff und die Spezifikation, die Legierungsbezeichnung und die Rückverfolgbarkeit der Schmelznummer, der Typ und die Klassifizierung des Schweißzusatzwerkstoffs, der Schweißprozess und die Parameterbereiche, die Unterlage und die Entfernung der Unterlage, die Reinigungspraxis, die Zwischenlagenkontrolle und die PWHT-Anforderungen.

Häufige Schweißfehler, Ursachen und Abhilfemaßnahmen

Nickellegierungen weisen unterschiedliche Versagensarten auf, deren Verständnis die Entwicklung robuster Verfahren unterstützt.

Tabelle: Häufige Mängel und Abhilfemaßnahmen

| Defekt | Typische Ursache | Gegenmaßnahme |

|---|---|---|

| Porosität | Verunreinigungen, Feuchtigkeit, unzureichende Abschirmung | Oberflächen reinigen, Füllstoff und Flussmittel trocknen, korrekten Gasfluss und Düsenzustand sicherstellen |

| Mangelnde Verschmelzung/Durchdringung | Falsche Fugenvorbereitung, zu geringe Wärmezufuhr, zu große Wurzelfläche | Verkleinerung der Wurzelfläche, Vergrößerung des Fahrwinkels/der Hitze, Verwendung von Backing- oder kontrollierter Wurzelpass-Technik |

| Heißrissbildung/Erstarrungsrissbildung | Hohe Seigerung im Schweißgut, hohe Spannung, falscher Schweißzusatz | Geeigneten Schweißzusatz mit reduzierter Anfälligkeit verwenden, Zurückhaltung kontrollieren, korrekte Schweißfolge anwenden |

| Erweichung der WEZ oder Verlust der Festigkeit (718) | Ungeeigneter thermischer Zyklus, keine PWHT, wo erforderlich | Befolgen Sie den entsprechenden PWHT-Zeitplan oder verwenden Sie einen passenden Füllstoff, der eine Wärmebehandlung zulässt. |

| Rissbildung durch Dehnungsalterung (ausscheidungshärtbare Legierungen) | Eigenspannungen in Verbindung mit der Alterung führen zu Ausscheidungen | Spannungen minimieren (Spannungsabbau nach dem Schweißen, falls zulässig), thermischen Zyklus kontrollieren, hohe Zwischenlagentemperaturen vermeiden, Materiallieferant konsultieren |

Schweißen ungleicher Metalle und Übergangsverbindungen

Die Verbindung mit Kohlenstoffstahl oder nichtrostenden Stählen ist üblich. Grundsätze:

-

Verwenden Sie einen abgestuften Übergang oder einen geeigneten Füllstoff, um abrupte Änderungen des Wärmeausdehnungskoeffizienten und die mögliche Bildung von spröden intermetallischen Verbindungen zu vermeiden.

-

Durch das Aufbringen einer Schweißzusatzschicht auf Nickelbasis auf Stahl kann eine korrosionsbeständige Oberfläche geschaffen und gleichzeitig ein vollständiger Austausch vermieden werden. Die Auswahl des passenden Schweißzusatzes und die Kontrolle der Verdünnung sind wichtig, um die gewünschte Korrosionsbeständigkeit zu erhalten. Die Füllstoffe der Serien ERNiCrMo-3 und ERNiCr-3 werden häufig zum Verbinden von Nickellegierungen mit Stählen und nichtrostenden Stählen verwendet.

Gesundheit, Sicherheit und Kontaminationskontrolle

Beim Schweißen von Nickellegierungen entstehen Dämpfe, die Nickel- und Chromverbindungen enthalten können; für Belüftung und persönliche Schutzausrüstung entsprechend den örtlichen Vorschriften sorgen. Verunreinigungen vermeiden:

-

Verwenden Sie spezielle WIG-Brenner-Verbrauchsmaterialien für Nickelarbeiten, um eine Kreuzkontamination durch Stahl zu vermeiden; selbst geringe Eisenanhaftungen verändern die Korrosionsbeständigkeit.

-

Halten Sie Schweißzusatzdraht trocken und lagern Sie ihn in Rollen oder versiegelten Verpackungen; für Fülldraht, der bei kritischen Schweißarbeiten verwendet wird, kann ein Trockenofen erforderlich sein.

Praktische Beispiele für schrittweises Vorgehen

Im Folgenden finden Sie kurze, praktische WPS-ähnliche Skizzen für häufige Situationen. Es handelt sich um Vorlagen; jede Verwendung in der Produktion muss durch PQRs und Code-Reviews abgesichert werden.

Beispiel: Manuelles WIG-Schweißen von Inconel 625 (dünne bis mittlere Dicke)

-

Grundmaterial: Inconel 625, lösungsgeglühter Zustand.

-

Reinigung vor dem Schweißen: Wischen mit Lösungsmittel, leichtes Schleifen, um starkes Oxid zu entfernen, abschließendes Wischen mit Aceton.

-

Füllstoff: ERNiCrMo-3, Durchmesser 1,6 mm für manuelles WIG.

-

Unterlage: Abnehmbarer Kupferrückenstreifen, falls für die Wurzelkontrolle erforderlich.

-

Schutzgas: 100% Argon, Durchfluss 10-15 l/min. Für den Schutz nach dem Lichtbogen sollte eine Gaswanne in Betracht gezogen werden.

-

Brenner: 2% Thoriated oder gleichwertiges Wolfram, Durchmesser 1,6 mm, DCEN-Polarität.

-

Parameter: Stromstärke 50-140 A je nach Dicke; Fahrgeschwindigkeit zur Erzeugung der richtigen Wulstgeometrie. Für dünne Abschnitte ein Durchlauf, für dicke Abschnitte mehrere Durchläufe verwenden.

-

Zwischengang: Zwischen den Durchgängen auf <150 °C abkühlen lassen, um den Verzug zu kontrollieren.

-

PWHT: Nicht routinemäßig erforderlich; beachten Sie die Anforderungen der Konstruktion oder des Lieferanten.

-

Reinigung und Prüfung nach dem Schweißen: Visuell, Farbeindringverfahren für Oberflächenrisse, Röntgenaufnahmen oder Ultraschall, falls erforderlich.

Beispiel: GTAW/GMAW-Reparaturschweißen an Inconel 718 zur Wiederherstellung der Festigkeit

-

Vor dem Schweißen: Gealtertes Gefüge in der Nähe der Reparaturzone durch lokale Lösungsbehandlung entfernen, falls möglich; Metallurgieexperte hinzuziehen.

-

Füllstoff: ERNiFeCr-2 (718-Füllstoff), um ein Alterungsverhalten nach dem Schweißen zu ermöglichen.

-

Wärmekontrolle: Wärmezufuhr minimieren, niedrige Zwischenlagentemperaturen verwenden.

-

PWHT: Nach dem Schweißen ist ein Lösungsglühen und ein kontrollierter Alterungsprozess entsprechend den Herstellerangaben durchzuführen, um die volle Festigkeit zu erreichen. Die genauen Temperaturen und Haltezeiten müssen den Angaben von Special Metals oder des Lieferanten entsprechen.

Tabellen und Anhänge zum schnellen Nachschlagen

Tabelle: Schnellüberprüfung der Legierungsauswahl

| Legierung | Gemeinsame Anwendung | Schwierigkeiten beim Schweißen |

|---|---|---|

| 625 | Chemische Verarbeitung, Schifffahrt, Gasturbinenteile | Leicht bis mittelschwer |

| 718 | Hochfeste Verbindungselemente, Gasturbinenscheiben | Mäßig bis schwierig; erfordert Kenntnisse in der Wärmebehandlung |

| 600/601 | Wärmetauscher, Ofenteile | Mäßig |

Tabelle: Empfohlene Schweißnahtprüfungsliste

-

Sichtprüfung (alle Schweißnähte)

-

Eindringprüfung von Oberflächenfehlern (Dünnschliffe)

-

Radiographie für kritische Stumpfnähte (dicke Profile)

-

Mechanische Tests gemäß Code (Zug, Biegung, Schlag) während des PQR

Häufig gestellte Fragen (FAQs)

Q1: Kann ich Inconel 625 ohne Wärmebehandlung nach dem Schweißen schweißen?

A1: In vielen Anwendungen, ja. Die Legierung 625 ist in erster Linie mischkristallverfestigt; eine routinemäßige PWHT ist für das Korrosionsverhalten oft nicht erforderlich. Bei bestimmten Hochtemperaturkonstruktionen oder beim Verbinden mit bestimmten Legierungen sind die Hinweise des Lieferanten zu beachten.

F2: Muss Inconel 718 nach dem Schweißen immer einer PWHT unterzogen werden?

A2: Wenn die Schweißnaht und die angrenzende WEZ die volle Festigkeit des Grundwerkstoffs erreichen müssen, sind geeignete Lösungsglüh- und Alterungswärmebehandlungsschritte erforderlich. Bei unkritischen kleineren Anbauteilen akzeptieren Konstrukteure manchmal eine geringere lokale Festigkeit. Beachten Sie immer die Bauteilspezifikation.

F3: Welcher Schweißzusatzwerkstoff eignet sich am besten für die Verbindung von 625 mit Edelstahl?

A3: ERNiCrMo-3 ist ein häufig verwendeter Zusatzwerkstoff zum Verbinden von Inconel 625 mit rostfreien Stählen und Kohlenstoffstählen, wo Korrosionsbeständigkeit in der Ablagerung erforderlich ist. Kontrollieren Sie die Verdünnung, um die erforderlichen Eigenschaften zu erhalten.

F4: Verzieht sich Inconel leicht beim Schweißen?

A4: Nickellegierungen haben eine hohe Festigkeit bei erhöhter Temperatur, was zu erhöhten Spannungen führen kann; eine sorgfältige Kontrolle der Wärmezufuhr, die Strategie der Heftschweißung und das Einspannen minimieren jedoch den Verzug.

F5: Welches Schutzgas wird empfohlen?

A5: 100% Argon ist der Standard für WIG und MSG für die meisten Nickellegierungen; Heliumzusätze werden verwendet, um die Wärmezufuhr zu erhöhen, wo dies erforderlich ist, und ein geringer Sauerstoffanteil verbessert manchmal die Stabilität des Lichtbogens beim mechanisierten MSG.

F6: Wie kann man Porosität in Inconel-Schweißnähten vermeiden?

A6: Achten Sie auf trockene Verbrauchsmaterialien, saubere Oberflächen, korrekte Abschirmung und Abwesenheit von organischer Verunreinigung. Elektroden vorbacken oder trocknen, wenn sie unter feuchten Bedingungen gelagert werden.

F7: Kann ich 625er Füllstoff zum Schweißen von 718er Grundmaterial verwenden?

A7: 625er-Zusatzwerkstoff wird manchmal für 718er-Schweißnähte verwendet, wenn die volle Festigkeit des Grundwerkstoffs nicht erforderlich ist. Für kritische hochfeste Schweißnähte ist der passende 718er-Zusatzwerkstoff zu verwenden und eine entsprechende PWHT durchzuführen.

F8: Ist WIG oder MIG besser für Inconel?

A8: WIG bietet eine bessere Kontrolle für dünne oder Präzisionsschweißnähte; MIG bietet einen höheren Auftrag für die Produktion. Die Wahl des Verfahrens hängt von der Teilegeometrie und den Qualitätszielen ab.

F9: Sind für das Schweißen von Inconel-Rohren besondere Verfahren zum Sichern oder Spülen erforderlich?

A9: Das Spülen der Wurzelseite mit Inertgas zur Verhinderung von Oxidation und zur Kontrolle der Wurzelwulstchemie wird für Rohrschweißungen empfohlen, die eine innere Korrosionsbeständigkeit erfordern.

Q10: Welche Vorschriften regeln die Qualifizierung von Inconel-Schweißverfahren?

A10: ASME Section IX behandelt die Qualifizierung von Schweißverfahren für viele Druckbehälter- und Rohrleitungsanwendungen; die AWS-Normen enthalten detaillierte Klassifizierungen von Schweißzusätzen und Prüfanforderungen.

Wie man einen WPS/PQR für Inconel erstellt

-

Geben Sie die Qualität und den Zustand des Grundmaterials an und fügen Sie Werkszeugnisse bei.

-

Wählen Sie einen Schweißzusatzwerkstoff mit AWS- oder EN-Klassifizierung und stellen Sie die Rückverfolgbarkeit der Chargen-/Wärmenummer sicher.

-

Definieren Sie den Prozess, die Verbrauchsmaterialgrößen und die Schweißparameterbereiche.

-

Sehen Sie Klauseln zur Reinigung, zum Rückhalt, zur Entlüftung und zur Interpass-Temperaturkontrolle vor.

-

Definition der erforderlichen mechanischen Prüfungen und Abnahmekriterien; Durchführung von PQR(s) zum Nachweis der WPS.

-

Spezifizieren Sie Inspektionsmethoden und ZfP-Annahmegrenzen.

Abschließende Empfehlungen und zu vermeidende Fehler

-

Gehen Sie nicht davon aus, dass sich alle Nickellegierungen gleich verhalten; informieren Sie sich in den legierungsspezifischen technischen Merkblättern über die erforderlichen Wärmebehandlungen.

-

Vermeiden Sie unnötiges Vorwärmen und hohe Zwischenlagentemperaturen bei ausscheidungshärtenden Legierungen.

-

Wenden Sie qualifizierte Verfahren an und achten Sie auf die Rückverfolgbarkeit von Schweißzusätzen und Grundmetallerhitzungen.

-

Bei Verbindungen zwischen unterschiedlichen Metallen ist auf die Verdünnung zu achten und eine Verkleidung oder Übergangsschicht zum Schutz vor galvanischen und metallurgischen Problemen in Betracht zu ziehen.