API 5L Grade B PSL2는 PSL1에 비해 더 높은 재료 일관성, 강화된 테스트 및 완전한 추적성을 요구하는 육상 및 많은 해양 송전 시스템에 널리 사용되는 신뢰할 수 있는 탄소강 라인 파이프 사양입니다. 실제로 B등급(L245로 지정되기도 함)은 다음과 같은 영역에서 최소 수율을 제공합니다. ~245MPa(≈35,000-35,500psi) 및 최소 인장 강도 ≈415MPa(≈60,000psi)PSL2 제품 수준에는 필수 비파괴 검사, 더 엄격한 화학적 및 기계적 한계, 필요한 경우 Charpy 충격(노치 인성) 테스트가 추가되어 운영자 규정, 파이프라인 코드 또는 공공 기관에서 문서화되고 검증 가능한 품질 및 파단 제어 동작을 요구하는 경우 PSL2를 선택하는 것이 일반적입니다.

API 5L이란 무엇인가요?

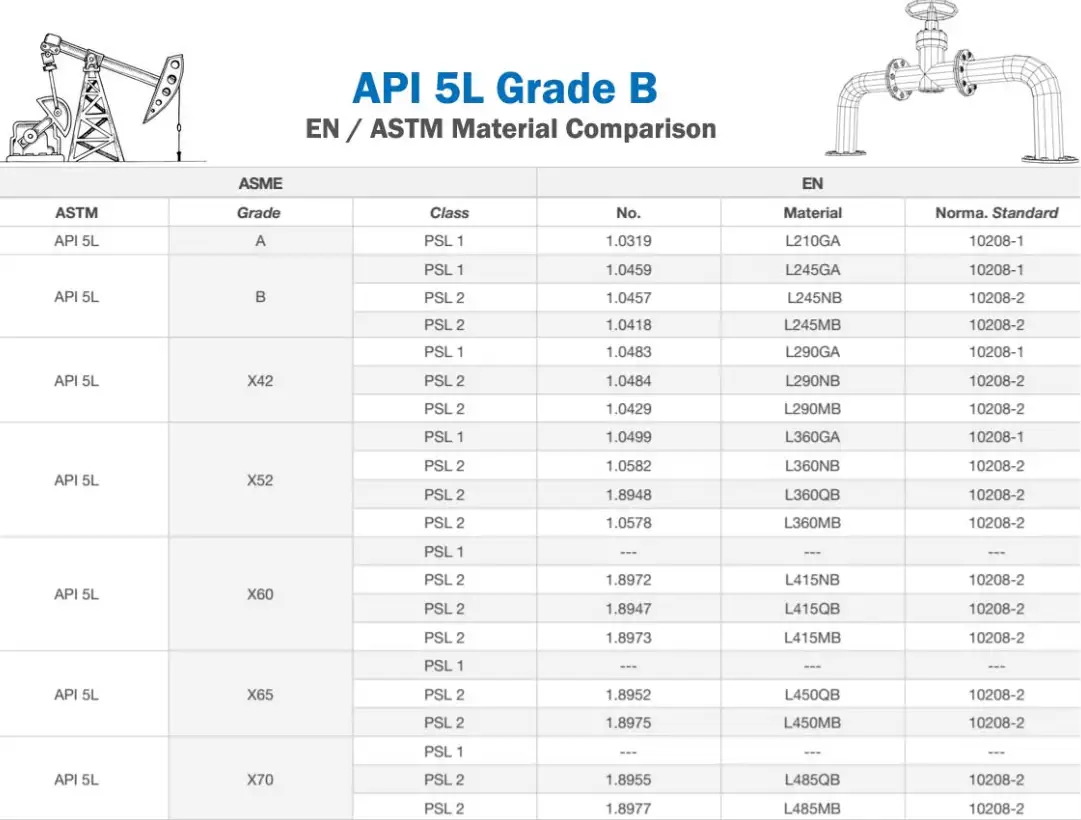

API 사양 5L은 석유 및 천연가스 수송에 사용되는 라인 파이프에 대한 업계 표준입니다. 이 표준은 이음매 없는 용접 파이프에 대한 재료 등급, 제품 사양 수준(PSL1 및 PSL2), 승인 기준, 테스트 및 마킹을 정의합니다. API 표준은 주기적으로 개정되므로 조달 문서 작성 시 가장 최근의 개정판과 정오표를 참조해야 합니다. 국제 조달의 경우 많은 요구 사항을 조화시키고 PSL1/PSL2 제품 수준을 정의하는 ISO 3183을 상호 참조하는 것이 일반적입니다.

요점

-

API 5L은 파이프라인 운송 시스템용 이음매 없는 용접 탄소 및 탄소-망간 강관을 다룹니다.

-

PSL(제품 사양 수준)은 일상적인 요구 사항과 강화된 요구 사항을 구분하며, PSL2는 추가 테스트, 추적성 및 더 엄격한 허용 한도를 제공합니다.

MWalloys 제공: API 5L Gr B 케이싱 및 튜브 파이프

등급 명명법 및 "등급 B/L245"가 속성에 매핑되는 방법

API 5L은 역사적으로 최소 수율 값에 매핑된 등급 이름을 사용합니다. "Grade B"는 일반적으로 최소 항복력 ≈245 MPa(따라서 ISO 명칭 L245)와 연결됩니다. API 표에서 B등급은 일반적인 최소값과 함께 MPa 및 psi로 표시되어 있습니다. 설계 및 조달에 사용되는 일반적인 기계적 값은 다음과 같습니다:

-

최소 항복 강도(Rt0.5): ~245MPa(≈35,000-35,500psi).

-

최소 인장 강도(Rm): ~415MPa(≈60,000psi).

-

연신율: 직경과 벽 두께에 따라 다르며, 일반적으로 2인치 게이지 길이에서 지정된 최소 퍼센트입니다.

이러한 값은 API 5L 및 인증된 공급업체의 공개 기술 데이터 시트에 명시적으로 표로 표시되어 있으며, 모호성을 피하기 위해 지정할 때 항상 에디션과 PSL 수준을 인용합니다.

PSL1과 PSL2 - 기술적 차이점 및 각각을 지정해야 하는 시기

빠른 비교(요약)

PSL1 = 표준 제품 수준(기본 요구 사항).

PSL2 = 강화된 제품 수준(강화된 화학/역학, 필수 NDT, 충격 테스트, 공장 추적성 및 인증).

| 주제 | PSL1(일반) | PSL2(일반) |

|---|---|---|

| 재료 인증 | 기본 밀 테스트 보고서 | 추가 추적 기능이 포함된 전체 인증 재료 테스트 보고서 |

| 화학적 제어 | 광범위한 제한 | 더 엄격한 화학 원소 제한 |

| 기계적 한계 | 최소값만 | 골절 제어를 위한 수율/UTS의 최소 및 최대 한도 |

| 노치 인성(Charpy CVN) | 많은 학년에 필요하지 않음 | 지정된 경우 필수(온도/등급/크기에 따라 다름) |

| 비파괴 검사(NDT) | 파이프 본체에는 필수가 아닙니다. | 필수(예: 프로세스 및 고객 SR에 따라 UT 또는 RT) |

| 추적성 및 일련화 | 간단한 가열/배치 | 완전한 엔드투엔드 추적성(열 → 코일 → 플레이트 → 파이프) |

| 일반적인 애플리케이션 | 저위험 서비스 회선, 비규제 회선 | 무결성 높은 파이프라인, 규제된 전송, 높은 결과 라인 |

PSL2는 규제를 받는 석유 및 가스 송전선로와 문서화된 파단 제어 기능이 필요한 사업자에게 점점 더 기본값으로 사용되고 있습니다.

화학 성분 및 기계적 특성

참고 - 값은 에디션, 제품 형태(심리스와 용접) 및 두께에 따라 다릅니다. 아래는 사양 초안 작성을 위한 PSL2의 B등급에 대한 대표적인 표이며, 항상 정확한 API/ISO 에디션과 제조업체의 인증 데이터를 참조하여 조달하세요.

일반적인 화학물질 제한(B등급, PSL2 대표)

(이는 예시적인 범위입니다. 조달 계약에 대한 현재 API/ISO 표에서 확인하시기 바랍니다.)

| 요소 | 최대(일반) |

|---|---|

| 탄소(C) | ~0.20 - 0.25 1T3PT |

| 망간(Mn) | ~0.60 - 1.30 1T3PT |

| 인(P) | ≤ 0.030 % |

| 유황(S) | ≤ 0.030 % |

| 실리콘(Si) | ≤ 0.40 % |

| 니오븀, 바나듐, 티타늄 | ≤ 소량 제어(미세 합금의 경우) |

(정확한 허용 값은 파이프 두께와 제조 경로에 따라 구분되는 API 5L 표에 나와 있습니다).

대표적인 기계적 특성(등급 B/L245, 일반적인 PSL2 값)

| 속성 | 최소 일반값 |

|---|---|

| 항복 강도(Rt0.5) | 245MPa(≈35,000-35,500psi). |

| 인장 강도(Rm) | 최소 415MPa(≈60,000psi). |

| 연신율(2인치/50밀리미터) | 일반적으로 ≥20%(OD 및 WT에 따라 다름) |

| 경도 | 보충 요구사항에 명시되지 않는 한 B등급에 대한 명시적인 최대값 없음; PSL2에는 용접 이음새 경도 및 HAZ에 대한 제한이 포함될 수 있습니다. |

제조 방법, 치수 및 일반적인 생산 경로

API 5L 라인 파이프는 심리스(SMLS) 및 여러 용접 공정(ERW, EFW, LSAW, SSAW) 등 여러 주요 공정으로 생산됩니다. 각 공정에는 서로 다른 특성 제한과 검사 기대치가 있습니다.

-

원활한(SMLS): 일반적으로 노치 인성 또는 사워 서비스 요구 사항을 위해 용접이 없는 것이 선호되는 더 무거운 벽 또는 더 높은 등급에 사용됩니다. 심리스 파이프는 일반적으로 다양한 직경과 두께로 제공됩니다.

-

ERW(전기 저항 용접): 더 작은 직경과 더 얇은 벽에 일반적이며, 제조 개선으로 많은 파이프라인 애플리케이션에 고품질 ERW가 생산되었지만 PSL2는 이음새 검사/테스트가 필요합니다.

-

LSAW/SSAW(세로/나선형 서브머지드 아크 용접): 중대형 직경에 사용되며 이음새 특성, 열 입력 및 용접 후 열처리(필요한 경우)가 중요한 고려 사항입니다.

표준 크기 및 공차

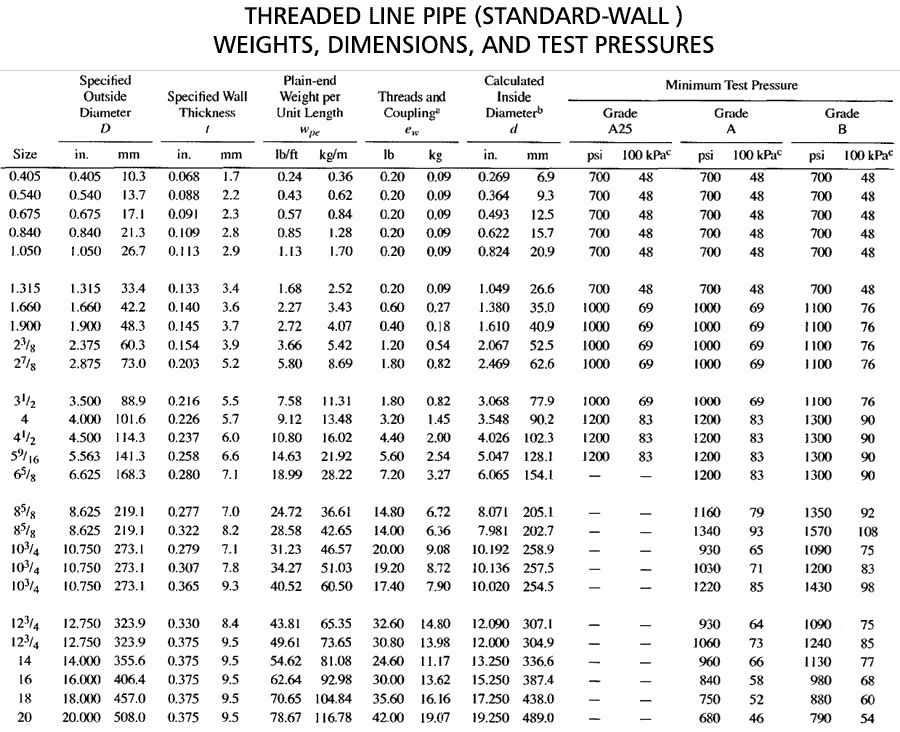

API 5L은 치수 공차(OD, 벽 두께, 타원형, 길이)와 단위 길이당 무게에 대한 허용 변동을 제공합니다. 파이프라인에 일반적으로 사용되는 표준 공칭 파이프 크기는 소구경부터 최대 48인치 이상까지 다양하며, 조달 시 치수 표준(API/ANSI, ISO 또는 고객 사양)을 지정해야 합니다.

PSL2에 대한 필수 테스트 및 검사

PSL2는 몇 가지 필수 또는 일반적으로 적용되는 강화된 테스트로 구분됩니다. 아래는 PSL2 구매 사양에서 볼 수 있는 일반적인 테스트 항목입니다:

-

화학 분석 (열 및 제품 분석) - 더 엄격한 요소 제한 및 보고.

-

인장 테스트 - 를 클릭하여 Rt0.5(수율) 및 Rm(UTS)을 확인합니다.

-

차피 V-노치(CVN) 충격 테스트 - 특정 재종, 두께 및 사용 온도에 따라 파단 인성 거동을 제어하는 데 필요합니다. PSL2에는 온도와 로트당 시편 수가 나열되어 있습니다.

-

수압 테스트 - 길이 또는 열에 따른 체적/수압 테스트를 통해 기계적 무결성과 누출 기밀성을 검증합니다. 수압 강도 테스트 압력 계산은 공인 엔지니어링 코드와 API 표를 따릅니다.

-

비파괴 검사(NDT) - PSL2는 일반적으로 용접 이음새 검사(RT 또는 UT)와 일부 공정의 경우 추가 체적 UT를 필요로 합니다. 방사선 촬영(RT) 또는 초음파 검사(UT) 선택은 배관 유형과 고객 SR에 따라 달라집니다.

-

평탄화, 플레어링, 경도 테스트 및 역굴곡 테스트 - 를 사용하여 성형성 및 경도 한계를 확인할 수 있습니다.

추적성 및 문서화: PSL2는 열에서 완제품까지 완벽한 추적성과 공장에서 필요한 모든 테스트 및 검사를 수행했다는 인증을 요구합니다. MTR(밀 테스트 보고서)과 엔드/길이 일련화는 표준 요구 사항입니다.

용접, 제작 및 서비스 적합성 고려 사항

용접 절차 자격, 용접기 자격 및 용접 전/후 열처리(지정된 경우)는 API 5L 재료를 사용하여 구축된 파이프 라인의 제작 계획에서 다루어야 합니다. 주요 실무 참고 사항:

-

이음새 용접 검사: PSL2 용접 파이프의 경우, 공급업체가 용접 이음새 NDT 기록(RT/UT)과 이음새 수리에 대한 시정 조치 보고서를 제공해야 합니다.

-

용접성: B 등급은 표준 탄소강 용접 절차에서 용접성이 우수하며, 탄소 등가 제어(CE)는 HAZ 경도 및 수소 균열에 대한 민감성과 관련이 있습니다. PSL2는 종종 MTR의 CE 지수(예: CEIIW, Pcm)를 보고해야 합니다.

-

용접 필러 선택: B등급 배관을 접합하는 용접의 경우, 사용 온도에서 요구되는 기계적 호환성 및 인성을 충족하는 필러 금속을 선택합니다. 사워 서비스의 경우 NACE/ISO 15156 지침에 따라 인증된 용접 소모품을 선택합니다.

부식, 코팅 및 신맛이 나는 서비스 문제

코팅, 라이닝 및 부식 제어 수단을 선택하는 것은 토양, 유체 화학, 온도 및 H₂S 또는 CO₂의 존재 여부에 따라 달라집니다.

-

코팅 및 라이닝: 용도에 따라(육상 대 해상, 매립형 대 노출형) 퓨전 본딩 에폭시(FBE), 다층 폴리에틸렌, 역청 코팅 및 내부 라이닝이 일반적으로 사용됩니다. 공급업체 데이터시트를 요청하여 접착력, 음극 분리 및 두께에 대한 검증을 받아야 합니다.

-

신맛 서비스(H₂S): H₂S가 존재하는 경우 황화물 응력 균열(SSC), 수소 유도 균열(HIC) 및 응력 지향 수소 유도 균열(SOHIC)을 방지하기 위해 재료 선택은 NACE MR0175 / ISO 15156을 준수해야 합니다. 이는 종종 자격을 갖춘 PSL2 소재를 지정하거나 서비스 조건을 제한하고 추가 테스트를 요구하는 것을 의미합니다.

조달, 마킹 및 품질 보증 모범 사례

API 5L 등급 B PSL2에 대한 구매 주문서 또는 기술 사양을 준비할 때는 추적 가능하고 감사 가능한 품질을 보장하기 위해 다음과 같은 최소 항목을 포함하세요:

-

참조 에디션 (정확한 버전 및 오류 수정)의 API 5L.

-

제품 사양 수준 (PSL2)에 명시적으로 명시되어 있습니다.

-

등급 (등급 B/L245) 및 CVN에 대한 테스트 온도를 포함한 필수 기계적/충격 특성을 충족해야 합니다.

-

제조 경로 허용되는 형식(SMLS, ERW, LSAW, SSAW) 및 모든 제한 사항.

-

NDT 범위 (RT/UT), 정수압 테스트 압력, 샘플 테스트 횟수/위치 등을 설정할 수 있습니다.

-

추적 가능성밀 열 번호 → 코일/플레이트 → 완제품 파이프; MTR 콘텐츠 필요.

-

인증서: 요청된 인증서(EN 10204 3.1/3.2 등가물, 해당되는 경우 API 모노그램 요구 사항)를 포함하세요.

모범 사례: ITP(검사 및 테스트 계획)를 첨부하고 테스트 결과 및 부적합 보고 절차에 대한 공급업체의 서명을 받습니다. 중요 파이프라인의 경우, 주요 테스트(CVN, 수압, NDT)에 제3자 검사 또는 현장 입회 지점을 포함하세요.

실제 선택 사례 및 적용 시나리오

예시 A - 규제 감독을 받는 육상 송전 파이프라인

권장 사항: 필수 심 RT/UT, 예상 최저 작동 온도에서의 CVN, 엔지니어링 코드에 따른 수압 테스트, 완전한 추적성(CE 값이 있는 MTR)을 갖춘 API 5L 등급 B PSL2(또는 MAOP 및 파손 제어에 따라 더 높은 등급)를 지정하세요. 근거: PSL2는 많은 규제 기관과 운영자가 요구하는 문서화된 무결성 및 파손 제어 증거를 제공합니다.

예시 B - 작동 온도가 제한된 저위험 집결 라인

권장 사항: 운영자의 위험 평가에서 고장으로 인한 결과가 낮고 현지 규정이 허용하는 경우 PSL1을 허용할 수 있습니다. 그러나 수명 주기 위험을 줄이기 위해 PSL1의 경우에도 주요 보완 요건(예: 심 검사, MTR)을 지정하는 것을 고려하세요.

예시 C - 신맛 서비스(H₂S 존재)

권장 사항: API 5L 등급 B는 추가 자격이 필요할 수 있으며, 적절한 야금 및 용접 소모품을 선택하려면 NACE MR0175/ISO 15156을 참조하세요. 많은 경우 더 높은 내식성 등급 또는 내식성 설계가 필요합니다.

자주 묻는 질문

-

질문: B등급은 L245와 같은 등급인가요?

A: 예 - B 등급은 ISO 지정 L245에 해당하며, 약 245MPa의 최소 수율을 반영합니다. 모호함을 피하기 위해 항상 해당 표준 버전을 명시하세요. -

질문: PSL1 대신 PSL2는 언제 필요한가요?

A: PSL2는 많은 송유관 운영자, 규제 기관 및 파손 제어, 향상된 NDT 및 추적 가능한 품질이 중요한 서비스에서 요구됩니다. 규제를 받는 중요도가 높은 라인에는 PSL2를 사용하세요. -

질문: PSL2 파이프가 통과해야 하는 주요 테스트에는 어떤 것이 있나요?

A: 일반적인 테스트에는 상세한 화학 분석, 인장 테스트, 해당되는 경우 Charpy(CVN) 충격 테스트, 수압 테스트, 용접 이음새 및/또는 파이프 본체의 필수 NDT(RT 또는 UT)가 포함됩니다. -

질문: PSL2는 항상 Charpy 충격 테스트가 필요하나요?

A: 항상 그런 것은 아닙니다. CVN 요구 사항은 등급, 두께 및 최저 사용 온도에 따라 다릅니다. API 5L에는 CVN이 필수인 경우가 나열되어 있으며, PSL2는 PSL1보다 CVN 가능성이 더 높습니다. -

Q: PSL2에 ERW 파이프를 사용할 수 있나요?

A: 예 - ERW 파이프는 필수 이음매 NDT 및 기타 PSL2 테스트를 통과하면 PSL2를 충족할 수 있으며, PO에 이음매 검사 및 모든 열/UT/RT 허용 기준을 명시합니다. -

Q: 탄소 환산량을 어떻게 관리해야 하나요?

A: MTR에 CE 제한을 포함하거나 CE 보고를 요구하고, 과도한 HAZ 경도 및 수소 균열 위험을 피하기 위해 CE를 관리합니다. PSL2는 일반적으로 CE 지수(예: Pcm, CEIIW)를 요청합니다. -

질문: 공장은 어떤 문서를 제공해야 하나요?

A: 밀 테스트 보고서(열 및 제품 분석 포함), NDT 보고서(RT/UT), 수압 테스트 기록, CVN 보고서, 일련화/추적성 로그; 일부 프로젝트의 경우 타사 인증서(EN 10204 3.1/3.2 동급)가 요청됩니다. -

Q: API 5L은 ISO 3183과 동등한가요?

A: ISO 3183과 API 5L은 여러 측면에서 조화를 이루며, ISO 3183은 제품 사양 수준 PSL1/PSL2를 명시적으로 참조하며 종종 API 5L에 대한 국제 대응 표준으로 사용됩니다. 표준을 혼합할 때는 신중한 상호 참조가 필요합니다. -

Q: 사워 서비스를 위해 무엇을 지정해야 하나요?

A: 재료 선택 및 테스트에 대한 NACE MR0175 / ISO 15156 지침을 따르십시오. 대체 등급, 추가 테스트(HIC, SOHIC), 적격 용접 절차 및 소모품이 필요할 수 있습니다. -

Q: 부적합 파이프를 구매하지 않으려면 어떻게 해야 하나요?

A: API/ISO 버전, PSL 수준, 세부 ITP, 주요 테스트에 대한 필수 증인 포인트, 직렬화 및 MTR 수락을 지정하고 중요한 프로젝트의 경우 타사 검사자를 고려하세요.

실용적인 조달 체크리스트

-

참조 버전(API 5L, 예: 46번째 에디션 및 정오표).

-

등급(B/L245) 및 PSL2를 지정합니다.

-

허용되는 제조 경로와 이음새 검사 방법(RT/UT)을 명시합니다.

-

CVN 온도 및 샘플링 계획을 정의합니다.

-

수압 테스트 방법 및 허용 기준을 설정합니다.

-

완전한 추적성 및 필수 인증서(MTR)를 요구합니다.