冷間加工とは、金属の再結晶範囲以下の温度で制御された塑性変形を行うことである。この工程は、延性を低下させ、微細構造と残留応力を変化させる一方で、ひずみ硬化によって強度と硬度を高める。冷間加工は、正しく使用されれば、厳密な寸法制御、優れた表面仕上げ、完成部品の機械的性能の向上をもたらす。効果的な適用には、適切な工程の選択、工具、潤滑、そして必要な場合には、成形性を回復したり応力を緩和するための変形後の熱処理が必要である。

コールドワーキングとは何か?

冷間成形やひずみ硬化と呼ばれることもある冷間加工は、材料の再結晶温度以下の温度で金属を成形することを指す。この技法のルーツは、職人がハンマーで叩いて金属を成形していた初期の金属加工にあり、冷間圧延、絞り、スタンピング、冷間鍛造などの近代的な工業プロセスへと発展した。金型、プレス、潤滑装置の改良により、精密部品の大量生産が可能になり、工業的な採用が加速した。

現代の冶金学は、なぜ冷間加工が金属を強化するのか、なぜ延性と残留応力のトレードオフが生じるのかを説明している。冶金学会の主要な文献は、変形の程度と特性変化の間の検証された関係を提供しています。

基本的なメカニズム:金属内部で何が起きているか

転位とひずみ硬化

結晶性金属の塑性変形は、結晶学的すべり系における転位の運動によって進行する。金属が低温で変形すると、転位密度が上昇する。転位密度の上昇は、転位同士の相互作用や障害となり、さらなる塑性流動に必要な応力を上昇させる。この現象は、より高い降伏強度とより高い硬度を生み出す。また、変形した格子に蓄積されたエネルギーは、その後の熱処理で再結晶に必要な温度を下げる。

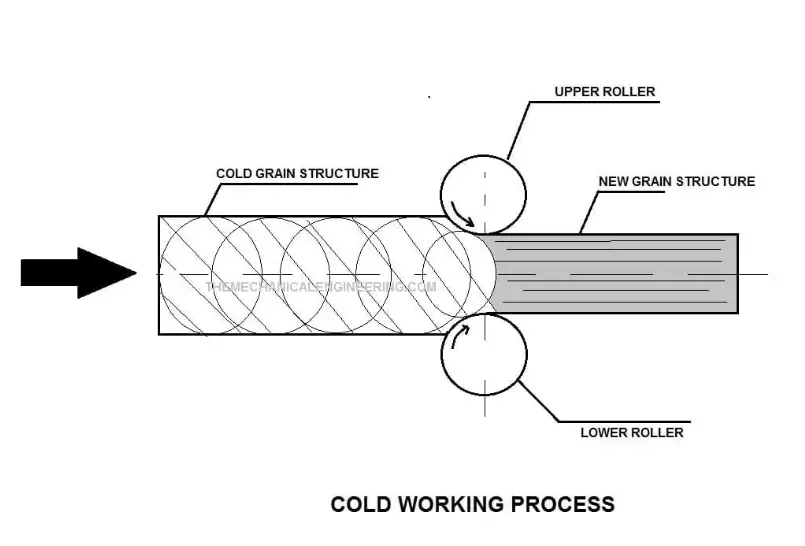

テクスチャー、異方性、木目の歪み

冷間加工は結晶粒を伸長させ、変形方向に沿った結晶組織を生成する傾向がある。この結果、機械的応答が異方的になる。つまり、圧延方向または延伸方向に荷重をかけた場合と、その直角方向に荷重をかけた場合とでは、部品の降伏が異なる場合がある。多軸荷重を受ける部品では、結晶組織を制御することが重要です。

残留応力とその影響

塑性流動が厚さを通して均一であることはまれで、除荷後に残留応力場が生じる。表面近傍の引張残留応力は、疲労寿命を著しく低下させ、特定の腐食割れメカニズムに対する感受性を高める可能性がある。表面での圧縮残留応力は、耐疲労性を向上させます。技術者は、プロセス設計、応力除去熱処理、または表面処理を使用して残留応力を測定し、管理する必要があります。

一般的な冷間加工プロセスとそれぞれの適合性

以下は、広く使われている冷間成形法の実用的なリストで、それぞれ典型的な用途が示されている。

表1: 冷間加工プロセス、主要メカニズム、および一般的な用途

| プロセス | 主なメカニック | 代表的な素材 | 代表的な用途 |

|---|---|---|---|

| 冷間圧延 | ストックをローラー間に通して厚みを減らす | ステンレス、炭素鋼、アルミニウム、銅 | シート・ストリップ製造、精密ゲージ |

| コールドドローイング | 棒、ワイヤー、チューブをダイスに通す。 | 鋼線、銅、アルミニウム | ワイヤー、ロッド、精密シャフト、シームレスチューブ |

| スタンピングとブランキング | 金型によるシートの剪断と成形 | 低~中炭素鋼、ステンレス鋼 | 自動車用パネル、ブラケット、エンクロージャ |

| 曲げ加工(プレスブレーキ、ロールフォーミング) | 半径の塑性変形 | スチール、アルミニウム | 構造用チャンネル、プロファイル、フレーム |

| コイニングとファインブランキング | 表面ディテールの高圧成形 | 軟鋼、銅合金 | コイン、精密部品 |

| 冷間鍛造 | 冷間時の金型での高歪成形 | 炭素鋼、合金鋼、ステンレス鋼 | ファスナー、ギア、大量生産自動車部品 |

| ロール成形 | 連続したローラーによる曲げ加工 | 炭素鋼 → 亜鉛メッキ鋼板 | 長尺材、屋根材、フレーム材 |

情報源は、これらの技術が産業界に広く浸透していること、さらにプロセス・パラメーターの最適化に関する重要な文献があることを示している。

冷間加工による特性と微細構造の変化

機械的性質の傾向

冷間加工後の一般的な傾向としては、以下のようなものがある:

-

転位の蓄積による降伏強度と引張強度の増加

-

硬度は塑性ひずみの増加とともに上昇する。

-

加工硬化を続けると延性と伸びが低下する。

-

特に高ひずみ領域では靭性が低下することが多い。

量的な変化は、合金の化学的性質、初期調質、冷間加工のパーセンテージに依存する。多くの一般的な金属では、適度な冷間加工率 (例えば面積で5~20%減少) で、成形や仕上げに許容できる延性を保ちながら、強度が顕著に向上する。より大きな冷間加工は、それに比例してより大きな強度の増加をもたらすが、中間の焼鈍を必要とする場合がある。

電気的および熱的特性

転位密度の増加は伝導電子を散乱させるため、電気伝導率は冷間加工後に一般的に低下する。熱伝導率も同様に影響を受ける可能性があり、多くの場合、大きな変形に伴って低下する。導電性に依存する用途の場合、設計者は冷間加工工程を考慮する必要があります。

腐食と破壊挙動

冷間加工によって電気化学的挙動が変化する合金もある。酸洗条件下での鉄系合金の場合、冷間加工は応力腐食割れや硫化物応力割れのリスクを高める。データは、酸欠環境向け部品の冷間加工率の制限を裏付けており、保守的な慣行では、大幅な冷間変形の後に熱処理を行うことを推奨している。

測定、測定基準、実用上の限界

冷間作業の割合とひずみの指標

冷間加工率は、シートやワイヤの板厚や面積の減少指標を使用して報告されることがよくあります。真ひずみと工学ひずみは、設計と数値シミュレーションのための正確な記述を提供します。典型的な表記方法です:

-

厚さによる冷間加工率 = 100 × (t0 - tf) / t0

-

延伸と圧延では、累積真ひずみをプロセス制御と再結晶予測に使用することができる。

成形限界曲線と破壊予測

成形限界線図は、ネッキングやクラックを発生させることなく、シートメタルが耐えられる最大局所ひずみを決定するのに役立ちます。冷間成形工程は、特定の合金と調質に関する試験で定義された安全領域内に留まらなければなりません。

実用的なプロセス天井

冷間加工は、材料の冷間成形性と機械能 力によって制限される。ステンレス鋼や高強度合金は、亀裂が入る前 の冷間圧延があまり許容されないことが多い。高強度鋼の場合、温度制御された中間焼鈍が延性を回復させ、追加成形を可能にする。

工具、潤滑、工程管理

工具の材質と表面仕上げ

ダイやパンチには工具鋼と超硬合金が一般的である。工具の表面仕上げは、摩擦と最終的な表面品質を制御します。PVDや窒化などの研磨やコーティングは、工具寿命を延ばします。

潤滑戦略

適切な潤滑剤は、摩擦熱を低減し、表面仕上げを保護する。その選択は、加工温度、接触圧力、部品形状に依存する。大量の冷間鍛造には、グラファイトやリン酸塩を含む半固体潤滑剤を使用し、その後、洗浄とコーティングの工程を行うことができる。

プロセス監視

監視すべき主な変数には、力-ストロークプロファイル、消費電力、部品寸法、表面の完全性が含まれます。インライン測定とSPC(統計的工程管理)が一貫性を維持します。有限要素モデルは、多くの場合、ひずみ分布を予測し、金型設計を支援します。

冷間加工と検査方法に関連する故障モード

代表的な故障モード

-

過度の局所ひずみによる成形中の亀裂

-

スプリングバックによる寸法不適合

-

潤滑不良による表面の傷やカジリ

-

表面での引張残留応力による疲労発生

-

特定の環境における耐食性の低下または応力腐食割れ

検査方法

-

表面欠陥の目視および触覚検査

-

微小硬度マッピングによる局所ひずみ硬化の定量化

-

残留応力測定のためのX線回折

-

結晶粒の変形と損傷を評価するための金属組織断面検査

-

地下の欠陥に対する超音波検査などの非破壊検査法

冷間加工後の熱処理経路

回復、再結晶、粒成長

冷間加工後に行われる熱処理は、通常、延性の回復と不要な残留応力の除去を目的としている。手順は以下の通り:

-

ひずみ硬化をある程度維持しながら残留応力を低減するため、低温で回復させる。

-

より高い温度で再結晶焼鈍を行い、ひずみのない新しい結晶粒を形成して延性を回復させる。

-

過度の粗粒化を避けるための粒成長管理

温度と時間の選択は、合金の化学的性質と事前の冷間加工の程度に依存する。ASMハンドブックに鋼、アルミニウム、銅合金のガイドラインが要約されています。

アニーリングを避けるべき場合

冷間加工によって導入された強度が最終状 態で必要とされる部品では、焼きなましを省略 するか、強度を完全に除去しない回復サイクルに 限定することができる。

規格、試験、仕様のポイント

業界標準は、冷間加工部品に適用される試験プロトコル、寸法および機械的許容基準、特定の試験方法を文書化したものです。一般的な参考文献は以下の通り:

-

冷間加工後の強度と延性を定量化するために用いられる引張試験の標準試験方法。ASTM E8は、金属引張試験においてしばしば参照される。

-

冷間成形された可能性のある部品の認定および試験手順を定めたISO規格。ISOカタログのページには、多くの規格の公式スコープが掲載されています。

仕様書を作成する際には、以下の項目を含めること:

-

冷間加工前の材種と焼き戻し

-

最大許容冷間加工率または最小保持延性

-

成形後に要求される機械的特性

-

必要な成形後の熱処理と受入試験

-

表面仕上げと寸法公差表

設計推奨事項と製造可能性チェックリスト

冷間加工作業を計画するエンジニアのための実践的チェックリスト:

-

ベンダーのデータまたは成形試験で合金の冷間成形性を確認する。

-

有限要素解析を用いて成形ひずみをモデル化し、減肉、スプリングバック、リスクゾーンを予測する。

-

摩擦と摩耗を最小限に抑えるために、潤滑、金型材料、コーティングを指定する。

-

硬度、微細構造、残留応力の検査ポイントを設定する。

-

過酷な使用や繰り返し荷重に耐える必要がある場合は、冷間加工を制限するか、応力除去熱処理を行う。

表:定量的スナップショット

表 2:中程度の冷間加工後の代表的な機械的変化(代表値。)

| 素材 | 典型的な初期温度 | 典型的な冷間加工率 | 引張強さ変化の目安 | 典型的な延性の変化(伸び) |

|---|---|---|---|---|

| 銅(電解アニール処理) | ソフトアニール | 10-30% | +20〜+60% | 相対温度 -20~-60% |

| アルミニウム6061 | T4 | 5-15% | +10〜+40% | -10〜-40% |

| 低炭素鋼 | 熱間圧延焼鈍 | 5-20% | +15〜+80% | -10〜-50% |

| オーステナイト系ステンレス | アニール | 5-15% | +10〜+40% | -5~30% |

注:上記の値はおおよその値であり、合金の化学的性質と加工履歴に大きく依存する。最終的な仕様については、正確な試験データを使用してください。

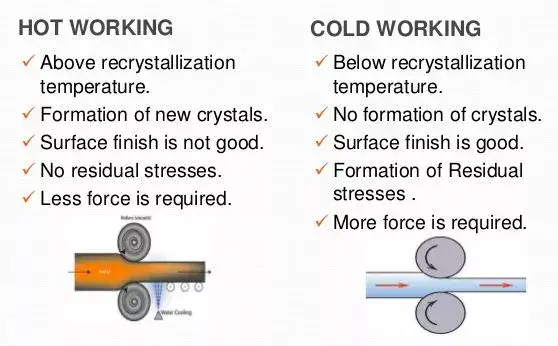

表 3:冷間成形と熱間成形のクイック・セレクション・ガイド

| デザインドライバー | 冷間成形が有利な場合 | 熱間成形が好ましいのは、次のような場合である。 |

|---|---|---|

| 寸法精度 | 厳しい公差が要求される | 少ない精度で大きな形状変化 |

| 表面仕上げ | 高品質サーフェスが必要 | 表面スケールは許容範囲か、後で除去する |

| 体力増強 | 最終部品は変形によって硬化させる | ひずみ硬化のない均一な特性が必要 |

| パートの複雑さ | 小さな変形を繰り返すことが可能 | 非常に大きな変形と形状変化が必要 |

よくあるご質問

-

冷間加工を定義する温度は?

冷間加工は合金の再結晶温度以下で行われる。ほとんどの鋼の場合、室温が適格である。高温合金の場合、上限はより低いので、合金固有の再結晶データを確認してください。 -

ステンレス鋼は冷間加工できますか?

はい。オーステナイト系ステンレ ス鋼は、低温での成形性が高く、冷間 加工によって強度が飛躍的に向上する が、加工硬化によって成形順序が複雑にな る可能性がある。 -

冷間加工は疲労寿命にどのような影響を与えますか?

不均一な変形によって生じる表面引張残留応力は、疲労寿命を低下させる。逆に、圧縮性表面応力を発生させるプロセスを選択することで、耐疲労性を向上させることができます。残留応力測定は、高サイクル用途に不可欠です。 -

冷間加工後、いつアニールしなければなりませんか?

追加の成形工程で延性の回復が必要な場合や、使用上引張残留応力の除去が必要な場合は、アニール処理を行う。応力腐食割れが発生しやすい環境では、冷間加工 が保守的な閾値を超えた場合に焼鈍を行う。 -

冷間成形は機械加工より安いのか?

冷間成形は、材料の使用効率が高く、サイクルタイムが速いため、規模が大きくなればなるほど、部品当たりのコストが低くなることが多い。金型投資額が高くなるため、経済性は生産量に依存します。有限要素法による工程最適化により、試行錯誤のコストが削減されます。 -

高強度合金の冷間成形時の割れを防ぐには?

インターパス焼鈍を用いた段階的成形、最適化された金型形状を用いた局部ひずみの低減、摩擦集中を低減する潤滑剤の使用。材料の事前選択と熱処理計画が鍵となる。 -

主要な冷間成形工程後にはどのような検査を行うべきか?

寸法検証、硬さ試験、微細構造の金属組織検査、必要に応じてX線回折や穴あけによる残留応力測定を行う。 -

冷間加工でメッキやコーティングの性能は変わりますか?

表面硬度の上昇や表面エネルギーの変化は、密着性やコーティングの均一性に影響を与える可能性があります。メッキ前の表面処理を調整する必要があるかもしれません。 -

冷間加工は、熱処理なしでワイヤーやバーを強化するために使用できますか?

はい。冷間伸線と冷間圧延は、ワイヤー、ロッド、ストリップの強度を高めるために、その後の熱処理なしで一般的に使用されています。 -

重冷間加工後の再結晶温度を予測するには?

再結晶温度は通常、冷間加工によって蓄えられたエネル ギーが増加するにつれて低下する。合金に特化した表や小規模の実験室でのアニールを用いて、所望の特性を回復する温度-時間窓を見つける。ASMの情報源は合金別のガイダンスを提供している。

実践的なケースノートと実例

-

自動車ボディパネル 冷間圧延された鋼の連続的なスタンピングと成形工程によって製造される。スプリングバックと表面仕上げの制御は非常に重要です。成形と成形限界曲線のシミュレーションツールを使用する必要があります。

-

ファスナー: 冷間鍛造は、良好なグレインフローを持つ高強度部品を生産する。冷間加工はシャンクを強化し、多くの場合、焼き入れと焼き戻しの必要性をなくします。金型寿命と潤滑がプロセスの経済性を支配する。

-

電気導体: 伸線加工は、導電率を下げる一方で引張強度を高める。特定の用途では、機械的性能と電気的性能のバランスが必要である。

エンジニアリング・チームにとっての要点

-

冷間加工は、転位の蓄積によってより強く硬い部品を作るが、延性は低下する。

-

プロセスの選択は、最終的な機械的目標、寸法公差の必要性、および下流工程のバランスをとる必要がある。

-

熱処理は、必要であれば延性を回復させることができるが、完全な再結晶が起こると強化のメリットがなくなる。

-

規格と試験方法は、購入文書に明確に規定する必要がある。引張試験と成形限界のデータは、しばしば決定的な意味を持つ。