あらゆる板金加工に対応できる万能の締め付け方法はありません。材料の種類と厚さ、接合部の形状、アクセス性、生産量、環境暴露、要求される強度、耐用年数によって選択が異なります。大量生産で歪みの少ない組み立ての場合、クリンチングファスナーやセルフクリンチングファスナーが、スピードと再現性のベストバランスを実現することが多い。互換性のある鋼で高い接合強度を得るには、抵抗スポット溶接が依然として最良の選択肢です。片側アクセスまたは強力な内ねじが必要な場合、ブラインド・リベット・ナット(リベット・ナット)またはソリッド・リベットが優れている。密閉性、耐疲労性、または異種金属が懸念される場合は、構造用接着剤またはハイブリッド溶接結合がユニークな利点を提供する。信頼できる組立品への実際的な道は、健全な機械設計、正しいファスナー・ファミリー、適切な工具、および検証された工程管理を混合する。

エグゼクティブ・サマリーと決定チェックリスト

シートメタルの締め付けを成功させるには、簡単なチェックリストが必要です:

-

ベースメタルまたはスタックアップは何ですか?(スチール、ステンレス、アルミニウム、コーティングスチール、複合材)

-

スタックの総厚みと接合部の厚み範囲。

-

アクセス:組み立ての際、裏側にアクセスできるか?

-

必要な静荷重と疲労荷重(引張、せん断、剥離)。

-

環境暴露:塩水噴霧、振動、熱サイクル。

-

生産率と自動化目標。

-

美容とシーリングのニーズ。

-

リワーク性と保守性。

これらの項目に答えることで、現実的な候補工法はすぐに絞られる。例えば、ブラインド構造(片側アクセス)は、ブラインド・リベット、リベット・ナット、または接着剤を推す。同一平面を保たなければならない重ね合わせシート接合は、スポット溶接または接着剤接合を好む傾向がある。大量OEM生産は、しばしばクリンチングまたはセルフ・ピアス・リベッティングに傾くが、それは溶接ヒュームまたは熱歪みを避けながら、部品コストとサイクル・タイムを削減するからである。これらの実際的なトレードオフは、業界の権威からの技術比較で文書化されている。

シートメタルファスニングの主な選択基準

すべてのファスナーの決定は、少なくともこれらの変数のバランスをとる:

-

機械的要件: せん断および引張荷重、疲労寿命、耐トルクアウト性。

-

素材特性: 延性、加工硬化、メッキ、熱感受性。

-

ジオメトリー: エッジの距離、ホールへのアクセス、必要なクリアランス、美観。

-

プロセスの制約: オンライン自動化、サイクルタイム、資本設備

-

サービス環境: 腐食、温度、化学薬品への暴露。

-

検査と規格への適合: 規格認証、トレーサビリティの必要性。

簡単なルール:機械的、環境的ニーズを満たす、最も複雑でない方法を選択する。複雑さが少ないということは、一般的にばらつきが少なく、検査が簡単で、総所有コストが低いことを意味する。

リベッティング・ファミリー

ソリッド(ショップ)リベット

ソリッド・リベットは、頭部に対して尾部(バック)を変形させることによって取り付けられる永久的な機械的ファスナーである。剪断と振動に耐える耐久性のある接合部を作り、歴史的に重建設と航空宇宙で一般的である。両側へのアクセス、降圧工具、または自動リベッティング装置を必要とする。

ブラインド(ポップ)リベット

ブラインド・リベットは片側から取り付ける。あらかじめ開けられた穴に挿入された後、マンドレルが引かれ、本体はシートをクランプするために拡張する。それらは速く、安価で、片側からのアクセスで薄いゲージ作業と組立に広く使用される。ブラインド・リベットは寸法と最小機械値を規定するISO/DIN規格(例えばISO 15983と関連規格)に従います;標準部品を使用することは設計と試験を簡単にします。

構造用および公差の小さいリベット

標準的なブラインド・リベットより高い強度のために、構造用リベットまたはソリッド・リベットが選択される。それらはより大きなクランプ力、疲労抵抗、剪断能力を提供する。認証された機械的値を必要とするプロジェクトは、リベット・クラスと材料を選択するとき、しばしばASME/ASTM/ISO表を参照する。

メリット 迅速な取り付け、ブラインドタイプに必要なスキルの低さ、寸法済みボディの一貫したクランプ。

制限: 永久的な性質、薄いシートの剥離強度に限界がある、サイズが大きすぎると穴が歪む可能性がある。

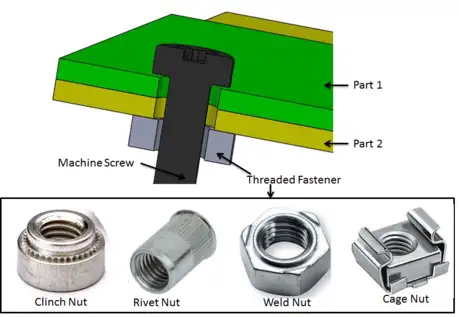

ブラインドネジインサート(リベットナット/ナットサート)

ブラインド・インサート(リベット・ナットまたはナットサートとも呼ばれる)は、ねじの深さが不十分な薄い板金に高品質の内ねじを作ります。このインサートは、インサート本体を穴の中に拡張させ、キャプティブナットを作り出す専用の工具を使用して、片側から取り付けます。

重要なポイント

-

標準的なねじの保持と複数の組み立てサイクルが可能です。

-

製造と試験は、しばしば製品カタログや実施基準(ツーリング、航空宇宙/高性能部品のASTM F606による耐荷重試験)を参照する。

使用例 修理可能なパネル、エンクロージャー、トルク付きファスナーを必要とする場所。

板金ねじおよびセルフタッピング・ファスナー

ネジ形成ネジ、シートメタルネジ、セルフタッピン ネジは、シートに嵌合するネジを切ったり形成したりする。これらは、低コストで取り付けが簡単で、低から中程度の負荷のアプリケーションで一般的です。

デザイン上の注意点

-

パイロットホールの直径は重要である。グリップとねじのかみ合いについては、メーカーのドリルチャートに従うこと。

-

シートの厚さによって使用可能なねじの長さが決まるため、厚いかみ合わせが必要な場合はバッキングやインサートを使用する。

-

コーティングとメッキは、カジリ ングとトルク値に影響を与える。

メリット 迅速な組み立て、フィールドサービス性。 制限: 疲労寿命の制限、インサートなしでのトルク切れの危険性、異種金属におけるガルバニ性の潜在的問題。

セルフクリンチングファスナー(PEM®スタイル)

セルフクリンチング金具は、ファスナーのアンダーカットに母材シートをコールドフローさせることにより、シートメタルに埋め込まれます。代表的な部品には、セルフクリンチングナット、スタッド、スタンドオフ、ねじ山付きスタンドオフなどがあります。これらの部品には、適切なサイズの穴と、部品を固定するためのプレス機が必要です。

なぜセルフ・クリンチを選ぶのか?

-

シートの厚みに対して強いトルクと引き抜き抵抗があり、パネルの永久的な一部となる。

-

溶接熱を発生させることなく、薄い材料に高い再現性のあるねじ強度を提供する。

-

取り付けにより、パネル表面はクリーンに保たれ、溶接スパッタや熱歪みは発生しません。PEM®(PennEngineering)の文献には、これらの部品の性能と取り付け規則がまとめられています。

デザインのヒント 穴の仕上げと直径を管理し、メーカーの公差より大きな面取りは避ける。過少または過大駆動を避けるため、校正されたプレスを使用する。セルフクリンチング金具は、一般的に延性シート材に限定される。

メカニカルクリンチとセルフピアスリベット(SPR)

クリンチング(冷間成形)

クリンチングは、重なり合ったシートを塑性変形させ、局所的なインターロックにすることで、機械的に接合部を形成する。特殊な形状の工具が必要ですが、ファスナー材を追加する必要はありません。

メリット

-

消耗品であるファスナーを追加する必要がなく、サイクルタイムが速い。

-

自動化と環境的にクリーンな生産に適している(ヒュームがなく、消耗品であるリベットがない)。TWIと他の業界研究は、クリンチングを特定の継手タイプと薄い材質のスポット溶接と比較している。

欠点もある:

-

極端に薄い材料や脆い材料に限られる。接合強度はパンチ/ダイの設計に依存する。

セルフピアスリベット(SPR)

SPRは半管状リベットを上部シートに貫通させ、下穴なしで下部シートにフレアさせます。これは強固な機械的インターロックを作成し、混合材料が現れる自動車シート接合で一般的です。

比較する: SPRは、材料が混在するスタックや厚い下 部シートでは、しばしばクリンチングより優れてい る。溶接性、皮膜損傷、熱変形が重要な制約となる場合、両 方の方法はスポット溶接と競合する。TWIのテクニカル・ノートは、比較の手引きとなる。

抵抗スポット溶接およびプロジェクション/シーム溶接

抵抗スポット溶接(RSW)は、鋼板の接合の定番である。電極が重なりをクランプし、大電流パルスが局部的な溶接ナゲットを溶かす。

強みだ: 互換性のある鋼で最高の接合強度、自動化における非常に速いサイクルタイム、最小限のハードウェアコスト。

制限: 導電性で溶接可能な素材にのみ適し、コーティングは 工程調整が必要な場合がある。薄板や高サイクル生産では、電気抵抗と冶金学上可能な場合、一般的にRSWが基準であり続ける。

プロジェクション溶接とシーム溶接は、特定の形状の溶接部や連続した継ぎ目のためのバリエーションです。選択は、接合部の形状や生産要件による。業界筋は、入熱やコーティングが重要な場合、スポット溶接をクリンチングやSPRと比較している。

ろう付け、はんだ付け、摩擦接合

ろう付け

ろう付けは、母材よりも融点の低い金属フィラーを使用して金属を接合する。正しく設計すれば、耐疲労性に優れ、強固で気密性の高い接合部が得られることが多い。ろう付けは、異種金属を接合する場合や、密閉された接合部が必要な場合に有効です。

ハンダ付け

はんだ付けは、電気部品や低温アセンブリに適しているが、機械構造物の耐荷重には適していない。

摩擦攪拌接合と摩擦接合

摩擦方式は、ニッチな産業用途で薄板を接合することができる。板金締結におけるこれらの使用は、依然として専門的で設備集約的である。

構造用接着剤と溶接接合ハイブリッド

接着剤は、金属接合用の構造的な選択肢として成熟してきた。二液性エポキシ、メタクリレート、および特殊配合のアクリルは、接合形状と表面処理が適切であれば、高いせん断強度と剥離強度を発揮し、優れた疲労性能を発揮します。

権威あるプロセス仕様書や工業ガイド(NASA PRC-1001、ISO接着剤規格、および3Mの金属接着剤のようなメーカーの技術データ)は、表面クリーニング、ボンドラインの厚さ、環境適格性、および硬化スケジュール:必要なコントロールを強調表示します。接着剤は、シーリング振動を減衰させるか、または異種材料を接合するときに輝く。彼らはまた、負荷の共有と冗長性(溶接接合またはリベット接合)を提供するためにメカニカルファスナーとよくペア。

主なアドバイス 製品を比較する際には、ASTM D1002や同様の試験を参考にしてください。

表面処理、腐食、ガルバニックに関する考察

ファスナーの選択と表面コーティングの組み合わせ。よくある問題

-

ガルバニック腐食: 腐食性環境で異種金属(例えば、アルミニウムにステンレ スねじ)が接触する場合は、適合金属または誘電体バリア を使用する。

-

メッキとコーティング: 電気メッキされた亜鉛、カドミウム、または有機コーティングは、摩擦とトルク値を変化させる。

-

ペイントとパウダーコート: ブラインドファスナーやフラッシュファスナーは、塗装前の仕上げに耐えるものを選ぶか、塗装後にファスナーを取り付けて損傷を避ける。

設計者は、塗料メーカーやファスナーメーカーに適合表を問い合わせ、標準化された腐食試験を実施する必要があります。

工具、設置、検査

工具: 手動リベット・ガン、バッテリー工具、セルフ・クリンチ部品用油圧プレス、クリンチ・マシン、抵抗溶接ガン。プレス機とトルク工具を校正し、加えられた力を追跡し、生産実行のための工程管理表を使用する。

検査だ: 一般的な試験には、目視検査、引き抜き/押し出し試験、ねじ切りインサートのトルクアウト評価、接着剤のラップせん断(ASTM D1002)、溶接部の冶金学的検査などがある。

標準: 多くのブラインド・リベットとファスナーのタイプには、機械的最小値と測定プロトコルをリストしたISOまたはDIN規格がある。

セレクション・マトリックスとアプリケーション・テーブル

表1-クイック比較マトリックス(ハイレベル)

| 方法 | バックサイドアクセス | 代表的な素材 | 強さ | サイクル速度 | ジョイント1本あたりのコスト | リワーク可能 |

|---|---|---|---|---|---|---|

| ソリッドリベット | 両面必要 | スチール、Al | 高い | ミディアム | ミディアム | いいえ |

| ブラインドリベット(POP) | 片側のみ | 薄い金属、コーティング | ロー・ミディアム | 高い | ロー | いいえ |

| リベットナット(ブラインドインサート) | 片側のみ | 薄板 | ミディアム | ミディアム | ミディアム | はい |

| セルフ・クリンチ | 理想的には双方 | 延性シート(Al、鋼) | ミディアムハイ | 高い | ミディアム | いいえ |

| クリンチング | 両側? | ダクタイルシート | ミディアム | 高高 | ロー | いいえ |

| セルフピアスリベット | 一方 | マルチマテリアル・スタック | 高い | 高い | ミディアム | いいえ |

| スポット溶接 | 電極は両側か? | スチール、一部コーティング | 高い | 高高 | ちょうてい | いいえ |

| 接着剤による接着 | 厳密には必要ない | コンポジットを含む多数 | 可変(高くなることもある) | ローミディアム | ミディアム | あり(制限あり) |

(この表は出発点として使用してください。必ず、特定の材料と厚さでテストして確認してください)。

表2 - 代表的な機械的特性(例示)

| ファスナータイプ | 代表的なせん断力(N) | 標準引張 (N) | 代表的な耐剥離性 |

|---|---|---|---|

| M4ブラインドリベット(ステンレス製) | ~2000-4000 | ~2500-5000 | ロー |

| M6リベットナット(スチール製) | ~5000-9000 | ~6000-11000 | ミディアム |

| スポット溶接ナゲット(2×2mm、軟鋼) | >8000 | >9000 | 高い |

| 接着ラップ(エポキシ、1.6mmスチール) | 前準備に大きく左右される。 | 場合による | 良い |

数値は例示であり、設計認定にはサプライヤーのデータシートと標準化された試験を使用すること。

表3-適用例と望ましい方法

| 申し込み | 望ましい選択肢 |

|---|---|

| 自動車用アウターパネル(高速度鋼、コーティング鋼) | SPR、クリンチング、スポット溶接 |

| ワンサイドアッセンブリーの電子シャーシ | ブラインドリベット、リベットナット、接着剤 |

| 修理可能なネジが必要なエンクロージャー | リベットナット、セルフクリンチングナット |

| 軽量アルミフレーム | セルフクリンチング、接着剤、リベット |

| 過酷な屋外暴露 | ステンレス製リベット、密閉接着剤、腐食対応ファスナー |

事例とプロセス決定木

ケースA - 整備可能な電子機器用の筐体(片側組み立て式、M4ネジ): 推奨される穴公差で完全なねじ係合を提供するサイズのリベットナットを選択し、選択された相手ねじを使用してトルク・アウトを検証し、振動のためにねじロック剤を考慮する。必要であればASTM F606の耐荷重試験で検証する。

ケースB - 大量の自動車用フロアパネル(塗装鋼板、歪みを最小限に抑える必要がある): 究極の強度が要求され、塗膜管理が可 能であれば、スポット溶接が基本である。材料スタックのガイダンスについては、TWIの 比較を参照のこと。

よくあるご質問

-

炭素鋼板の接合強度が最も高くなるのはどの方法か?

抵抗スポット溶接は、通常、相溶性鋼で最も高 い接合強度を提供する。冶金学的適合性があり、熱変形が許容できる 場合は、溶接を使用する。 -

薄いシートメタルに強いスレッドを作ることはできますか?

はい。ダクタイル・ シートにはセルフクリンチング・ナットを、ブライン ド取付にはリベットナットを使用する。 -

溶接の代わりにクリンチングを使うべき場合は?

消耗品なし、熱入力なし、高速サイクル、コーティングされたパネルのより良い取り扱いをお望みの場合は、クリンチをお選びください。クリンチ加工は、多くの設計で優れた疲労性能を発揮する。 -

接着剤は構造部品に信頼できますか?

構造用接着剤は、表面処理、接合部の設計、および環境適格性確認が規格(ISO 21368、メーカーのデータシート)に従って行われる場合、非常に信頼性が高くなります。試験(ASTM D1002)で確認してください。 -

ブラインド・リベットについて、どの規格を参考にすればよいですか?

寸法および機械的要件については、ISO 15973 / ISO 15983 ファミリーのような ISO 規格および同等の DIN 文書を参照してください。 -

1つのアセンブリーで異なるメソッドを混ぜることはできますか?

ハイブリッド接合(接着剤+メカニカル・ファスナーや溶接接合など)は、疲労、シーリング、荷重分散を改善することが多い。 -

コーティングはスポット溶接やクリンチングにどのような影響を与えますか?

コーティングは電気的、機械的挙動を変化させる。コーティング鋼の溶接パラメータを調整し、インターロック品質を維持するためにクリンチ工具の形状を検証する。 -

締結されたジョイントにはどのような検査が重要か?

目視検査、プルアウト/プッシュアウト試験、 ねじインサートのトルク試験、溶接ナゲット検査、 接着剤の重ねせん断試験などが一般的である。供給業者と規格のガイダンスに従うこと。 -

現場での修理が最も簡単な方法は?

ねじ込み式ファスナーは、リベット・ナットまたはセルフ・クリンチ・ナットに入れる。接着剤や永久ソリッド・リベットは修理が難しい。 -

ガルバニック腐食のリスクを減らすには?

可能な限り金属を適合させる、絶縁コーティングを追加する、または犠牲陽極を使用する。使用条件を模倣した腐食試験で検証する。