突然の衝撃や繰り返しの衝撃に耐える必要があり、非常に高い靭性が要求される工具や部品用、 S7工具鋼 は通常、空気硬化性で耐衝撃性が高いため、より良い選択となる。強力な引張特性、優れた耐疲労性、より容易で低コストの熱処理を必要とする汎用シャフト、ピン、ギア、構造部品用、 4140(Cr-Mo)合金鋼 が通常推奨される。この推奨は、要求される最終硬度、熱処理後の寸法公差、疲労要件、およびコスト制約によって決まる。

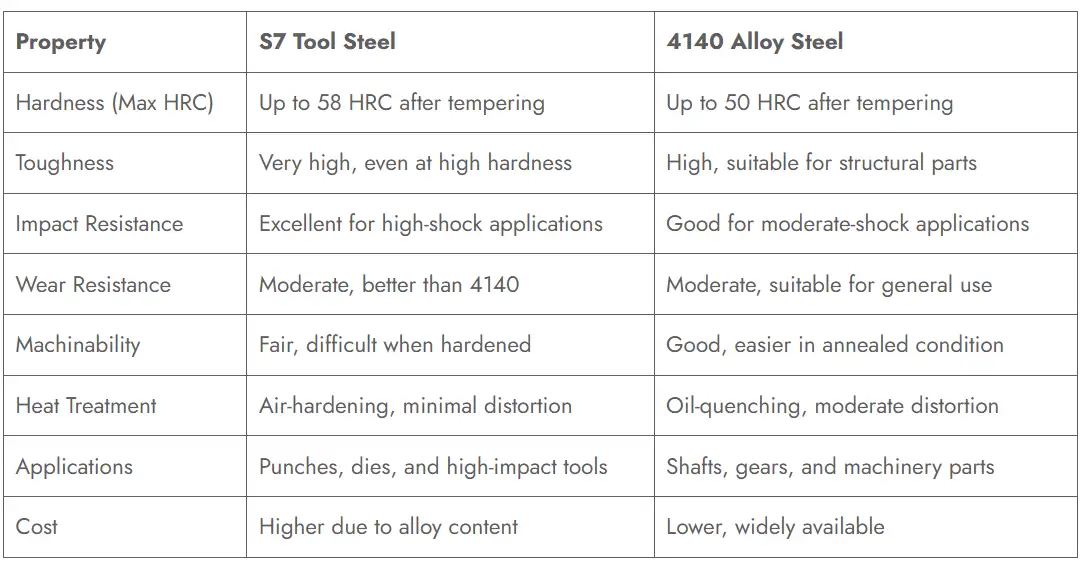

クイック・サイド・バイ・サイド比較(サマリー表)

| プロパティ / アスペクト | S7(耐衝撃工具鋼) | 4140(クロムモリブデン合金鋼) |

|---|---|---|

| 一般的な炭素含有量 | ~0.45~0.55wt%(4140より高炭素) | ~0.38-0.45 wt% |

| 主な合金添加物 | Cr ~3.0~3.5%、Mo ~1.0~1.8%、小V | Cr~0.8~1.1%、Mo~0.15~0.25%、Mn~0.75~1% |

| 代表的なアプリケーション | インパクトツール:パンチ、チゼル、ダイ、スプラインツール、シャーブレード | シャフト、アクスル、ギア、ピン、カップリング、ファスナー |

| 焼入れ・焼戻し後の硬度範囲 | 高い焼入れ硬度(工具用材種では最高58HRC)に達することができる。 | 最大~50HRC(代表値)、オイルでの焼き入れが容易。 |

| 靭性/耐衝撃性 | 非常に高い(ショック用) | 良好だが、同等の硬度でS7より低い |

| 硬化性/歪み | 空気/油硬化、低歪みで良好な焼入れ性 | 焼入れ性が良く、通常はオイルクエンチ。 |

| コスト/入手可能性 | 特殊工具鋼;高価格、小規模サプライヤー | 幅広く入手可能、安価な汎用合金鋼 |

| 規格 / 指定 | AISI S7 / UNS T41907; 工具鋼仕様(ASTM A681など)に包含される。 | AISI/SAE 4140 / UNS G41400;多くの工場がこの仕様で供給している。 |

合金元素の化学組成と冶金的役割

組成を理解することで、それぞれの鋼材が使用中に異なる挙動を示す理由が明らかになる。

代表的な組成(代表的な範囲)

| エレメント | S7(代表値) | 4140(代表値) |

|---|---|---|

| カーボン(C) | 0.45-0.55% | 0.38-0.45% |

| クロム(Cr) | 3.0-3.5% | 0.8-1.1% |

| モリブデン (Mo) | 1.0-1.8% | 0.15-0.25% |

| マンガン (Mn) | 0.2-0.8% | 0.75-1.0% |

| ケイ素 (Si) | 0.2-1.0% | 0.15-0.30% |

| バナジウム (V) | 一部のS7では小さい(~0.1~0.3% | 通常 <0.03% |

| 硫黄とリン | 低く抑えた | 低く抑えた |

なぜケミストリーが重要なのか

-

S7ではクロムとモリブデンが多い 焼入れ性と焼戻し抵抗性を高め、高温の使用温度と繰り返しの衝撃のもとでも硬度を維持できるよう、強力な炭化物形成を提供する。

-

S7で中程度のカーボン S7は耐摩耗性を最大化するのではなく、高い衝撃エネルギーを与えるように配合されている。

-

4140の低CrとMo コストと溶接性を合理的に保ちながら、靭性、延性、強度のバランスがとれている。4140の化学的性質は、焼入れ・焼戻し後の良好な耐疲労性と高い引張強さをサポートします。

機械的性質:硬度、強度、靭性、衝撃

機械的性能は熱処理状態に強く依存します。以下の表は、サプライヤーのデータシートや材料データベースからの代表的な範囲を示しています。

代表的な機械的性質(焼なまし/焼入れ・焼戻し)

| プロパティ | S7(アニール処理) | S7 (焼入れ・焼戻し) | 4140(焼きなまし) | 4140(焼入れ・焼戻し) |

|---|---|---|---|---|

| 硬度(HB)/ HRC | 187-220 HB≒18-24 HRC | 58HRCまで(グレード/スタイルによる) | ~170~200馬力≒16~22馬力 | 典型的には~50 HRCまで |

| 引張強さ(UTS) | ~700~900MPa(プロセスによる) | 調質により900~1600MPa | ~600-800 MPa (アニール) | 調質により850~1200MPa |

| 降伏強度 | ~350-600 MPa | 変数 | ~350-600 MPa | 変数 |

| 衝撃靭性(シャルピー) | 高 - 最大限の衝撃エネルギー用に設計 | 高い硬度でも良好なエネルギーを保持 | 良好だが、同等の硬度ではS7より低い | 回転機械部品に最適 |

注釈 数値範囲は焼戻し温度と焼入れ媒体によって異なる。S7は一般的に、高い衝撃エネルギーを維持するために耐摩耗性を多少犠牲にしている。典型的な焼入れ・焼戻し温度については、各ベンダーの熱処理表を参照のこと。

熱処理挙動と加工窓

S7熱処理ハイライト

-

自然だ: S7は通常、空気硬化性で衝撃に強い工具鋼で、油焼入れされる場合もあるが、歪みを最小限に抑えるために処理されることが多い。

-

典型的な硬化温度: 溶体化/オーステナイト化~1000~1025℃ (1830~1875°F)(ベンダーにより異なる)。予熱と浸漬のスケジュールは、割れを避けるために重要である。焼戻しは、耐衝撃性を維持しながら目標硬度を満たすように選択された温度で行われる。S7は、多くの水焼入れ高炭素鋼よりも低歪みで焼入れできるため、高く評価されている。

4140熱処理ハイライト

-

自然だ: 4140は貫通硬化型のCr-Mo合金で、焼入れ性は多くの部分でオイルクエンチをサポートする。

-

典型的なオーステナイト化: ~845-870°C (1550-1600°F)、オイルクエンチが一般的。焼戻し温度は、最終的な硬度と靭性に応じて~200~650℃の範囲で変化する。4140は寛容で、熱処理が文書化されており、スケールでの再現性が高いため、広く使用されている。

実用的な比較:歪みと寸法管理

-

S7 は低歪みで硬化する傾向があり(寸法安定性を目的に設計された空気硬化グレード)、熱処理後に厳しい公差を必要とする金型・工具メーカーに有利です。

-

4140 しかし、工業的な馴染みと予測可能な靭性により、多くの工場で経済的に加工しやすくなっている。

微細構造、摩耗挙動、破壊モード

処理後の微細構造

-

S7: 合金炭化物(Cr/Moリッチ)と微細な二次炭化物分散を持つ典型的なマルテンサイトマトリックスで、エネルギー吸収と制御された劈開抵抗のために設計されている。

-

4140: 焼入れするとマルテンサイトマトリックスになり、焼戻しするとマルテンサイトになり、合金炭化物の体積分率が低くなる。

磨耗と摩耗

-

S7 は中程度の耐摩耗性を持つが、高クロム、高炭化物摩耗鋼ではない(その役割はD2のような高Cr工具鋼に属する)。この鋼の最大の長所は、脆性破壊を起こすことなく衝撃荷重に耐えることです。

-

4140 は、焼き入れを施した場合、かなりの耐摩耗性を示すが、工具鋼に比べて炭化物含有量が低いため、摩耗性能は制限される。

破壊と破損モード

-

S7 の破壊は、靭性が高いため、最終的な破壊に至る前に、一般的に大きな塑性域と延性くぼみまたはせん断リップを示す。S7は繰り返し衝撃を受けても壊滅的な脆性破壊を起こしません。

-

4140 高応力、不十分な焼戻し、または過度の硬化状態では、疲労亀裂や脆性劈開が発生する可能性があるため、適切な焼戻しと残留応力の制御が不可欠である。

機械加工性、溶接、加工に関する注意事項

加工性

-

S7(アニール): 焼きなまし状態での加工は可能だが、より硬い状態での加工は困難である。炭化物形成元素と高い合金レベルは、高硬度での工具寿命を低下させる。プリハードニング加工が一般的である。

-

4140: 焼ならし・焼なまし状態での加工性が良い。旋盤加工/フライス加工されたシャフトや棒材によく使用され、工具と送りは確立されている。

溶接

-

S7: 工具鋼の溶接では、割れや靭性低下を避けるため、厳密な予熱、パス間温度管理、溶接後の熱処理が要求される。溶接は可能だが、経験豊富な溶接手順が必要である。

-

4140: 適切な予熱(低温割れを避けるため)と溶接後の焼き戻しがあれば溶接可能で、適切な手順に従えば、多くの工場で4140の溶接が日常的に行なわれている。

表面処理と仕上げ

-

どちらの鋼も、窒化処理(慎重な管理が必要)、高周波焼入れ(4140に適している)、メッキ、コーティングといった一般的な表面処理が可能である。選択は最終的な用途(摩耗対腐食対疲労)による。

代表的なアプリケーションと比較事例

S7が優れている点

-

例えば、パンチ、チゼル、シャーブレード、ヘッダーダイ、ハンマー部品、冷間成形工具、グリッパーダイ、特定の状況下での頑丈な射出成形金型コアなどです。S7は、衝撃による工具の破損が致命的な場合によく使用されます。

4140の優れた点

-

回転部品、構造部品、一般的な機械要素:クランクシャフト、アクスル、ピン、フランジ、ギア(小型から中型)、ファスナー、疲労強度と靭性のバランスが必要で、コストと供給が重要な油圧部品。

ケースノート(現実的なシナリオ)

-

金型が繰り返し衝撃を受けてエッジにチッピングが発生する場合、S7は脆性チッピングを発生させずに衝撃に耐えるため、高硬度の4140からS7(適切に熱処理されたもの)に変更すると、原材料費が高くなるにもかかわらず寿命が延びる可能性があります。逆に、中程度の硬度でねじり疲労寿命が要求されるトランスミッションシャフトは、疲労挙動が実証されており、価格も安いため、ほとんどの場合4140の方が優れています。

選択基準、代替の手引き、コストに関する考慮事項

選択のための決定チェックリスト

-

主な負荷タイプ: 衝撃→S7寄り、定常/ねじり荷重→4140。

-

求められる硬さと靭性: 極端な硬度(56HRC以上)と耐衝撃性が必要 な場合は、S7鋼種と焼戻しプロトコルを調べ る。適度な硬度と高い疲労寿命で十分な場合は、4140を使用する。

-

熱処理後の寸法公差: 低歪みであれば、S7か、S7のリメルト・プレミアム・バリエーションを選ぶ必要がある。

-

溶接性と加工の容易さ: S7は特殊な溶接管理が必要。

-

予算とサプライチェーン 4140は広く在庫があるが、S7は特殊品で、1kg当たりのコストと加工工程当たりのコストが高い。

-

表面処理の適合性: 高周波焼入れ、窒化処理、コーティングの評価 - 4140は、局部的な摩耗面のために高周波焼入れされるのが一般的である。

-

規制/トレーサビリティ: 航空宇宙や安全上重要な部品は、特定の工具鋼認証(ミルヒートトレーサビリティ、再溶解製品など)を必要とする場合がある。

代替に関する注意事項

-

S7に4140を代入 しかし、繰り返し衝撃を受けると耐衝撃性が低下し、寿命が短くなる可能性がある。

-

S7を4140に置き換える は高衝撃の使用には耐えられるが、過剰なエンジニアリングに注意すること:S7は、4140で十分な多くの回転部品には不要で高価になる可能性がある。

規格、仕様書、権威ある参考文献

材料を指定する際に確認すべき主な呼称と規格:

-

S7: AISI S7 / UNS T41907; 以下の工具鋼規格に準拠。 ASTM A681 および関連する工具鋼の仕様書とベンダーのデータシート。S7は、重要な工具加工用として、再溶解品や高級品として供給されることが多い。

-

4140: SAE/AISI 4140 / UNS G41400 - 多くのサプライヤーのデータシートや業界参考資料で広く文書化されている。

エンジニアと調達のための実践的選定チェックリスト

-

サービス負荷レジームを定義する:衝撃対繰返し対静的。

-

目標硬度と許容可能な最小衝撃エネルギーを選択する。

-

熱処理後の寸法公差をチェックし、厳しい場合は工場に典型的な歪みの数値を要求する。

-

清潔さが重要な場合は、再溶解/真空処理鋼を指定する(例:射出成形金型のコア)。

-

注文書に熱処理手順を明記する(オーステナイト化温度、焼入れ媒体、焼戻し温度、硬度許容値)。

-

安全上重要な部品については、ミル・テスト・レポート(MTR)と硬度および衝撃試験の証明書を要求する。

-

溶接が必要な場合は、溶接手順仕様書(WPS) と熱処理前後の手順を含めること。

表 - エンジニアがよく要求する実用的なデータ

表 A - 代表的な組成(典型的なベンダーシートの範囲)

| グレード | C | ムン | Si | Cr | モ | V | その他 |

|---|---|---|---|---|---|---|---|

| S7 代表 | 0.50% | 0.70% | 0.30% | 3.25% | 1.40% | 0.10-0.25% | 鉄のバランス出典カーペンター・テクノロジーのデータシート。 |

| 4140 代表 | 0.40% | 0.80% | 0.20% | 1.00% | 0.20% | トレース | 鉄のバランス出典AZoM / 業界データシート. |

表 B - 典型的な熱処理ウィンドウ(エンジニアリングの出発点)

| グレード | オーステナイト化 (°C/°F) | クエンチ | 温度範囲 (°C/°F) | 焼戻し後の標準HRC |

|---|---|---|---|---|

| S7 | ~1000~1025度(1830~1875度) | 空気またはオイル(ベンダーによる) | 150-550°C (300-1025°F) | 58HRCまで(調質によって異なる) |

| 4140 | ~845~870°C(1550~1600°F)。 | オイルクエンチ(一般的) | 200-650°C (400-1200°F) | 典型的には~50HRC(断面によって異なる) |

表 C - 代表的な用途と推奨グレードの選択

| 申し込み | 優先物件 | 推奨グレード |

|---|---|---|

| 冷間加工用パンチ、チゼル(インパクト) | 耐衝撃性、低歪み | S7 |

| アクスル、シャフト、ピン | 疲労強度、靭性 | 4140 |

| シャーブレード | 耐エッジショック性 | S7(または高炭素空気硬化工具鋼) |

| ギア&スプライン | 摩耗と疲労の管理 | 4140(浸炭グレードもあり) |

よくあるご質問

-

Q: 4140はインパクト工具のS7に置き換えられますか?

A:衝撃荷重が大きい場合は、通常不可。4140は多くの荷重に耐えますが、S7の設計耐衝撃性には及びません。 -

Q: 硬化時の反りが少ないのはどのグレードですか?

A: S7(空気焼入れタイプ)は一般に、多くの断面サイズで油焼入れ中合金鋼よりも歪みが少ない。 -

Q:どちらの鋼材もステンレスですか?

A: いいえ、どちらも炭素/低合金鋼です。腐食性の環境では腐食保護(コーティング、メッキ)が必要です。 -

Q:どちらが溶接しやすいですか?

A: 4140は標準的な手順で溶接しやすいが、S7は割れを避けるために入念な予熱とPWHTが必要である。 -

Q: S7は窒化や高周波焼入れできますか?

A: 表面処理は可能であるが、ベンダーのガイダンスを確認すること。窒化物は表面の摩耗を改善する可能性があり、高周波焼入れは4140に適用するのが一般的である。試作品で検証する。 -

Q: 最高の耐衝撃性を与える焼戻し温度は?

A: 温度が低いほど硬度は上がるが、靭性は低下する。HRCとシャルピー・エネルギーのバランスを考慮して目標焼き戻し温度を選択し、ベンダーの熱処理チャートに従ってください。 -

Q: どのグレードがより安く、世界中で入手可能ですか?

A: 4140は広く在庫があり、一般的な価格です。 -

Q: 重要な工具用に再溶解したS7を供給していますか?

A: はい、再溶解(真空またはESR)グレードは、清浄度と耐破壊性が不可欠な重要な工具用に存在します。必要に応じて再溶解証明書をご請求ください。 -

Q: S7に代わるドロップインはありますか?

A:用途によっては、高靭性空気硬化工具鋼やA2 / L6の変種を代用できる場合もあるが、S7を代用する前に試験で靭性と硬度を検証すること。 -

Q: サプライヤーにはどのような証明書を要求すべきですか?

A: 安全上重要な部品については、製造試験報告書(MTR)、硬度検証を伴う熱処理チャート、衝撃試験(重要な場合)、仕様書(ASTM / AISI)へのトレーサビリティ。

最終エンジニアリングノート

-

試作とテスト:鋼種を変更する場合は、部品レベルの疲労試験と衝撃試験で検証します。実験室のデータだけでは、システム全体の挙動を把握できることはほとんどありません。

-

熱処理業者と協力する:完全なプロセス仕様(オーステナイト化、焼入れ媒体、焼戻し温度、許容可能な歪み)を提供する。経験豊富な熱処理業者であれば、最小限の歪みで済むようにサイクルを調整することができる。

-

セーフティクリティカルな工具には再溶解S7を使用再溶解/真空処理されたS7は、介在物の含有量を低減し、高価な金型の靭性を向上させます。

権威ある参考文献

クロージング・サマリー

S7と4140は隣接しているが、異なるニッチを占めている。用途 S7 破損リスクを最小限に抑えながら繰り返し衝撃に耐えなければならない部品や、硬化後の寸法安定性が重要な場合に使用します。使用方法 4140 工業工場で一貫した熱処理が可能で、強力な引張性能 と疲労性能を備えた、広く入手可能でコスト効 率の良い合金が必要な場合。試験重視の考え方で選択し、注文書で正確な熱処理と認証要件を指定することで、不測の事態を避けることができます。