DC53鋼は通常、従来の鋼と比較して金型寿命が長く、チッピングやクラックに対する耐性が高く、熱処理後の寸法安定性が優れています。 D2 やSKD11のような金型に比べ、金型費用の増加はわずかです。スタンピング、ファインブランキング、冷間成形金型において、D2からDC53に切り替えたエンジニアは、緊急停止が少なく、金型寿命が1.3倍から2倍になることが多く、MWalloys社や多くの金型工場が、DC53をニッチな材料ではなく、主要な冷間加工用工具鋼として扱う理由となっています。.

DC53鋼とはどのようなもので、なぜ多くのエンジニアがD2の代わりにDC53鋼を指定するようになったのでしょうか?

DC53は、SKD11とD2の性能アップグレードとして日本で開発された高靭性冷間工具鋼です。D2の高炭素、高クロムのコンセプトはそのままに、モリブデンとバナジウムの制御添加を導入し、洗練された製造ルートと組み合わせることで、耐摩耗性を犠牲にすることなく靭性を高めています。.

実際の主な特徴:

- 焼戻し後の高硬度:通常60~62HRC、使用温度200 °C前後まで良好な安定性

- D2や標準的なSKD11よりもはるかに高い衝撃靭性

- 高負荷金型でのチッピングやスポーリングに対する耐性が向上

- 熱処理による歪みを低減し、フィッティングや再加工を削減

- 窒化やPVDコーティングなどの表面処理に良好な反応を示す。

- ワイヤー放電加工の仕上げに非常に適しており、クラックのリスクが低減されている。

現在、多くの工場でDC53が使用されている:

- 自動車・家電部品用順送金型

- ギア、リング、精密プレート用ファインブランキングツール

- ねじ転造ダイスおよび冷間成形工具

- 刃先の保持と堅牢性の両方が要求される剪断刃

DC53は、AISIやDINのようなあらゆる世界的なシステムで標準化されているわけではないが、中国、日本、その他の地域ではDC53の呼称で広く生産されており、その組成は評判の高い工場間で比較的一貫している。.

MWalloysがこの鋼種に注目しているのは、高価な粉末冶金鋼にすぐに飛びつくことなく、計画外のダウンタイムとメンテナンスコストを削減したい顧客にとって、この鋼種が明確な技術的優位性を提供するからである。.

DC53鋼の組成と同等グレードの定義は?

冶金学的見地から、DC53は高炭素・高クロム冷間工具鋼に属する。組成図ではD2/SKD11に近いが、炭化物の種類、サイズ、分布を変える微調整が施されている。.

DC53の代表的な化学組成

正確な数値は生産者によって微妙に異なるが、信頼できる情報源は以下の目標範囲に収斂している:

| エレメント | 代表的な含有量(wt. %) | DC53微細構造における機能 |

|---|---|---|

| C | 0.95 - 1.05 | 硬度、炭化物形成による耐摩耗性 |

| Cr | 7.5 - 8.5 | 硬度、耐食性、焼入れ性 |

| モ | 1.8 - 2.2 | 二次硬化、焼戻し耐性、靭性 |

| V | 0.25 - 0.35 | 結晶粒の微細化、硬質バナジウム炭化物の形成 |

| Si | 0.8 - 1.2 | 強化、脱酸 |

| ムン | 0.3 - 0.6 | 焼入れ性、焼き入れ割れの回避に役立つ |

| P、S | 各≤ 0.03 | 靭性と清浄性を維持するために低く抑えられている。 |

| フェ | バランス | マトリックス |

D2との比較:

- カーボンは似ている

- クロムはやや低い

- モリブデンとバナジウムの含有量が高く、より厳しく管理されている。

この調整により、熱処理後の炭化物組織がより微細で均一に分散する。.

他の鉄鋼規格との関係

DC53と完全に一致する直接のAISIやDIN等級はないが、比較することで位置づけができる:

| グレード | 地域 / 規格 | DC53に関する簡単な説明 |

|---|---|---|

| D2 (AISI D2) | アメリカ | 古い高炭素、高クロム冷間加工鋼;高Cr、同程度のC;低靭性 |

| SKD11 | 日本工業規格 | 日本のD2タイプ、DC53はこのグレードのアップグレードとして誕生した |

| 1.2379 (X153CrMoV12) | DIN / EN | 欧州D2タイプ、SKD11に匹敵する性能 |

| A2 | AISI | 空気硬化工具鋼、低Cおよび低Cr、耐摩耗性は劣るが、D2より加工しやすく靭性が高い。 |

| PD613 / CD650(中国、各工場) | 現地での商品名 | DC53と同等とされることが多い。 |

| CPM D2 / 粉末冶金バリエーション | いろいろ | 耐摩耗性と靭性に優れるが、価格はかなり高い |

技術者は、DC53を粉末冶金製品としてではなく、靭性と熱処理の柔軟性を向上させたD2級鋼として扱うべきである。.

DC53の組成は、その微細構造と性能にどのような影響を与えるのか?

DC53の合金元素の特定のバランスは、炭化物の種類、量、サイズ、およびそれらを保持するマルテンサイト・マトリックスを制御することを目標としている。.

主要要素の役割

- 炭素(約1.0)

- オーステナイトに溶解すると高い潜在硬度を持つ。.

- クロム、モリブデン、バナジウムと結合して硬い炭化物を形成し、強力な耐摩耗性を与える。.

- D2スタイル鋼の過剰炭素は靭性に悪影響を与えるが、DC53は炭素を大きく変化させるのではなく、合金バランスと制御された加工によってこれを緩和している。.

- クロム(7.5~8.5)

- 焼入れ性を促進し、深い硬度浸透を伴う空気または油による焼入れを可能にする。.

- クロム炭化物を形成し、接着剤や研磨剤の摩耗に耐える。.

- 湿度の高いスタンピング・ラインや冷却潤滑剤を連続的に使用する場合に役立つ。.

- モリブデン(約2)

- 特に520℃前後の高い焼戻し温度で優れた焼戻し耐性を発揮する。.

- 二次硬化に寄与。焼戻し後、硬度は急激に低下するのではなく、高いプラトーに戻る。.

- 粗大な炭化物を減らし、より均一な組織を促進することで、靭性をサポート。.

- バナジウム(約0.3)

- 非常に硬く、微細なVカーバイドを生成する強力なカーバイドフォーマー。.

- 粒度を細かくすることで、衝撃エネルギーが高くなり、脆性が減少する。.

- 高硬度での耐摩耗性を安定させる。.

- ケイ素とマンガン

- ケイ素はマトリックスの強度を高め、製鋼における脱酸をサポートする。.

- マンガンは焼入れ性を助け、焼き入れ割れのリスクを低減する。.

- いずれも脆化を避けるため、適度なレベルに保たれている。.

- 低リン、低硫黄

- 靭性と耐疲労性には、PとSの含有量が少ない清浄な鋼材が重要である。.

- MWalloys社のような信頼できるサプライヤーは、より良い金型寿命のために、真空脱ガスや厳格な介在物管理を採用している工場を選定しています。.

熱処理後の組織の特徴

DC53が適切に焼入れ・焼戻しされると、通常、微細構造が示される:

- 微細焼戻しマルテンサイト母相

- 分散したクロムとモリブデンの炭化物

- 均一に分布し、粒界を挟む小さなバナジウム炭化物

- 同程度の硬さで標準的なD2と比較すると、オーステナイトの保持が制限される。

DC53が従来の多くの高炭素工具鋼よりも著しく優れた靭性を示しながら60~62HRCを達成できる理由は、この洗練された構造にある。.

エンジニアはDC53にどのような機械的・物理的特性を期待できますか?

設計計算や材料選定のために、エンジニアは定量的な特性値を必要とすることがよくあります。これらの数値は断面寸法、熱処理、清浄度によって多少異なりますが、MWalloysのパートナー工場などのメーカーから供給される高品質DC53の典型的な数値範囲は以下の通りです。.

焼入れ・焼戻し後の機械的性質

標準的な板材の試験片の60~62HRCにおける代表値:

| プロパティ | 代表値範囲 | 備考 |

|---|---|---|

| 硬度(HRC) | 60 - 62 | 油焼き入れまたは空気焼き入れ、高温焼戻し後 |

| 引張強さ(Rm) | 2100 - 2300 MPa | 硬度からの近似相関 |

| 降伏強度 (Rp0.2) | 1600 - 1750 MPa | おおよその値で、工具鋼に指定されることはほとんどない。 |

| シャルピーVノッチ衝撃エネルギー | 室温で20 - 30 J | 60HRCでは、同じ硬度でD2よりかなり高い。 |

| 圧縮強度 | 2500 - 2800 MPa | 冷間成形およびファインブランキング工具に重要 |

| 対D2タフネスランキング | 約1.5~2倍 | 同じ硬度で同じような断面寸法の場合 |

これらのデータは、実用上の主な利点を強調している。靭性は同等の硬度でD2よりもかなり優れているため、エッジ・チッピングや致命的なクラックの発生頻度が低い。.

物理的性質

物理定数はダイ設計の主要な原動力ではありませんが、物理定数の知識は歪み制御と熱伝導計算をサポートします。.

| プロパティ | 室温での概算値 |

|---|---|

| 密度 | 7.7 - 7.8 g/cm³ |

| 弾性係数 (E) | 210 - 215 GPa |

| 熱伝導率 | 20 - 25 W/m-K |

| 比熱容量 | 460 - 500 J/kg-K |

| 熱膨張係数 (20~200 °C) | 11 - 12 × 10-⁶ /K |

これらの特性は他の高クロム工具鋼と同様である。熱処理中の寸法安定性は、これらのバルク定数よりも変態挙動と応力緩和の影響を受ける。.

最大限の硬度と靭性を得るためには、DC53をどのように熱処理すればよいでしょうか?

熱処理は最終性能を強く左右する。DC53の強みの一つは、520℃前後の比較的高い焼戻し温度を使用できることで、高い硬度を維持しながら寸法安定性と靭性を向上させます。.

以下は、多くの熱処理業者が使用している実用的なプロセスウィンドウです。常に特定のミルのデータシートに従い、部品の形状に合わせてください。.

推奨される焼入れ・焼戻しプロセス

- 予熱

- 最初の予熱: 600 - 650 °C

- 2回目の予熱:850~900 °C

- 目的:熱衝撃を緩和し、温度を均一化し、歪みを最小限に抑える。.

- オーステナイト化(硬化)

- 推奨硬化温度1020 - 1040 °C

- 保持時間:厚さにもよるが、温度が上がってから20~30分

- 雰囲気:脱炭とスケーリングを抑えるため、保護雰囲気または真空が望ましい。.

- 焼き入れ

- 媒体:セクションのサイズとプラントの能力に応じて、強制空気、真空ガスクエンチ、または温オイル。.

- より薄い部分:真空ガスクエンチまたは空冷で十分な場合が多い。.

- 厚い部分:クラックのリスクを最小限に抑えるよう慎重に管理しながら、硬度を確保するためにオイルクエンチを使用することができる。.

- 焼戻し前の焼き入れ後の目標硬度:通常63~64HRC。.

- 焼き戻し

- 遅れてクラックが入るのを避けるため、手温温度に達したら直ちにテンパリングする。.

- 典型的な焼戻し温度:510 - 540 °C 高い靭性と安定性。.

- 焼戻し回数:最低2回、重要な金型では3回行うこともある。.

- テンパリングサイクルごとの保持時間:温度で1~2時間、その後空冷。.

520℃前後の焼戻し温度で、DC53は二次硬化を示す。これにより、D2に一般的に使用される低温焼戻しに比べ、60~62HRCの硬度が得られ、靭性が向上し、残留応力が緩和されます。.

熱処理パラメータ表例

| ステップ | パラメータ | DC53の推奨範囲 |

|---|---|---|

| 予熱1 | 温度 | 600 - 650 °C |

| 予熱2 | 温度 | 850 - 900 °C |

| オーステナイズ | 温度 | 1020 - 1040 °C |

| オーステナイズ | 温度での時間 | 20~30分 |

| クエンチ | メディア | 強制空気、ガス、石油 |

| テンパー1 | 温度 | 510 - 540 °C |

| テンパー1 | 時間 | 1 - 2 h |

| テンパー2 | 最初の気性と同じ | 1 - 2 h |

| オプション | 氷点下での治療 | -70 ~ -80 °C その後再テンパー |

氷点下処理と保持オーステナイト制御

非常に厳しい寸法公差や精密な刃先の場合、サブゼロ処理は保持オーステナイトを減少させることができる:

- 急冷後、-70~-80℃付近まで1~3時間冷却する。.

- 室温までゆっくり温める。.

- 応力を緩和するため、直ちに高温で焼戻しする。.

この余分な工程は、硬度をわずかに上げ、寸法を安定させるが、複雑な形状での割れを避けるため、注意深く管理しながら使用する必要がある。.

機械加工済み部品の応力除去

キャビティや細部の最終加工前には、応力除去を行うことを推奨する:

- 粗加工後、600~650℃に加熱する。.

- 少なくとも1~2時間キープする。.

- 静止した空気の中で冷やす。.

この工程は、鍛造や機械加工による内部応力を低下させ、焼入れ時の歪みを抑えるのに役立つ。.

MWalloys社は、機械加工後に現地で熱処理を行う顧客向けに、DC53を焼きなまし状態で供給することが多い。.

DC53が特に優れている工具用途は?

高硬度と大幅に改善された靭性のバランスにより、DC53は、D2が欠けや亀裂を生じやすい冷間加工用途や、熱処理歪みによって繰り返し嵌め合い加工が生じる用途で輝きを放ちます。.

プレス・成形金型

- 自動車・家電部品用順送金型

連続的な高速プレス加工では、金型部分に厳しい繰り返し荷重がかかる。D2の薄いカッティングエッジは、しばしば欠けます。DC53は、特に切断と成形を組み合わせたステーションにおいて、これらの荷重によく耐えます。.

ユーザーからは、再研磨の間隔が延び、金型の破損による緊急事態が減るなどの利点が報告されている。. - 曲げ・絞り段階

ドローリング、フォームパンチ、その他摺動摩耗や接触圧力のかかる部品に、DC53はより高い表面安定性を提供します。PVDコーティングと組み合わせることで、特に高強度鋼や塗装鋼板の耐カジリ性が大幅に向上します。.

ファインブランキングツール

ファインブランキングでは、パンチとダイに非常に高い圧縮荷重とせん断荷重がかかる。D2では、特に大径や複雑な形状の場合、エッジクラックが発生することがよくあります。優れた靭性を持つDC53は、初期チッピングのリスクを低減します。.

ファインブランキング環境における利点:

- 同程度の硬さでより長いパンチ寿命等级

- より長い生産期間にわたって、よりきれいなエッジ品質

- 致命的な金型破損の傾向が低い

冷間成形、ねじ転造、冷間鍛造

冷間成形工具、ねじ転造ダイス、その他の圧縮応力の大きい工具用:

- DC53は高い圧縮強度を持つ。.

- 二次硬化は、何度も焼戻しを行っても硬度を安定させます。.

- 靱性は、断面変化における疲労亀裂の回避に役立つ。.

粉末冶金グレードは、極端な摩耗条件や生産量が非常に多い場合には依然として望ましいかもしれないが、DC53は、より低い材料コストとより従来型の加工ルートで、魅力的なミッドレンジ・ソリューションを提供する。.

シャーブレードとスリットナイフ

バーやストリップの切断に必要なシャーブレード:

- 高いエッジ保持力

- 特にスクラップ処理や厚さが変化する切断において、適度な耐衝撃性を発揮します。

DC53は、主に予期せぬ衝撃が発生してもチッピングが発生しにくいという点で、多くの切断ラインでD2を上回るバランスを実現している。.

DC53の限界と理想的でない場合

DC53は万能ではない。エンジニアはこのような状況では慎重になるべきである:

- H13のような熱間加工鋼がより適している。.

- 光学部品用に極めて高い研磨性と耐食性が要求されるプラスチック金型では、専用の金型用鋼の方が良いかもしれない。.

- 非常に研磨性の高い粉末冶金成形金型では、通常、より高い炭化物体積を持つ粉末冶金工具鋼が正当化される。.

とはいえ、D2がデフォルトとなっているさまざまな低温作業では、DC53が適度なコスト差で実用的な性能アップをもたらすことが多い。.

DC53とD2、SKD11、A2、粉末冶金工具鋼との比較は?

通常、材料選択の中心は比較評価である。エンジニアやバイヤーは、耐摩耗性、靭性、加工性、コストなどのトレードオフを理解したいと考えています。.

性能比較表

次の表は、各鋼種に最適な熱処理を施したと仮定した場合の、一般的に使用される冷間工具鋼に対するDC53の位置づけです。.

| 物件/要因 | DC53 | D2 / SKD11 | A2 | 粉末冶金冷間加工(CPM D2など) |

|---|---|---|---|---|

| 耐摩耗性 | 非常に高い | 非常に高い | 中~高 | 非常に高い |

| タフネス | この硬度クラスとしては高い | 低~中 | 高い | 高い~非常に高い |

| 代表的な使用硬度 | 60 - 62 HRC | 58 - 61 HRC | 58 - 60 HRC | 60 - 64 HRC |

| 熱処理による歪み | D2より低い | 中~高 | 中程度 | より低いが、特別な治療が必要な場合もある |

| 加工性 | D2よりやや良好、A2以下 | 難しい | D2より簡単 | 炭化物の含有量が多いため、より困難な場合が多い。 |

| 価格水準 | D2よりやや上 | ベースラインの高クロム冷間加工 | より低い | かなり高い |

| 表面処理の適合性 | 非常に良い | グッド | グッド | 非常に良い |

| 典型的な使用例 | 靭性が必要な冷間加工用金型を改良 | 従来の金型、低コスト | 靭性と加工性を必要とする工具 | 非常に高い生産量、厳しい摩耗条件 |

エンジニアとバイヤーのための実践的なヒント

- D2がうまく機能し、ひび割れの履歴がない場合、コスト面ではD2で十分かもしれない。.

- D2ダイスがチッピング、クラック、歪みによって早期に破損した場合、粉末冶金グレードに移行する前に、通常DC53が最初の選択肢となります。.

- 中程度の耐摩耗性しか要求されないが衝撃荷重が大きい場合、A2は価格と加工コストでDC53と競合する可能性がある。.

MWalloys社は、顧客が故障したD2コンポーネントを評価し、金型寿命だけでなく、ダウンタイムやフィッティング時間などの隠れたコストを含め、DC53に切り替えた場合の利点をモデル化するのをよく支援している。.

DC53にはどのような加工、研削、放電加工、表面処理が最適ですか?

生産技術者が必要とするのは、基本的な特性データだけではありません。機械加工、研削、仕上げの際に問題を回避するための実用的なプロセスウィンドウが必要なのです。.

焼きなまし状態のDC53の加工

機械加工用に供給されるDC53のほとんどは、硬度200~230HB前後の焼きなまし状態である。.

推奨される練習方法

- 旋盤加工とフライス加工

- 鋭利な超硬工具を使用し、剛性の高いセットアップを行うこと。.

- 切削速度はD2に匹敵するが、切削性が多少良いため、送りが多少高くても許容できる。.

- 荒加工時には切削油剤を多量に塗布し、仕上げ加工時には熱影響を抑制するためにセミドライ潤滑または最小限の潤滑を考慮する。.

- ドリルおよびタッピング

- 標準的な高速度鋼ドリルも使用できるが、コバルトハイスドリルや超硬ドリルの方が連続生産では寿命が長い。.

- 深い穴の場合、ステップドリルとペックサイクルにより、切りくずが詰まるリスクを低減。.

- 激しいラフティング後のストレス解消

厚い部分の粗加工は、かなりの応力をもたらす可能性がある。硬化中の歪みを抑えるため、最終仕上げの前に600~650℃で応力除去を行うことを推奨します。.

焼き入れ後の研磨

60~62HRCの焼き入れ状態のDC53は、D2と同様に研削できるが、靭性が高いため、研削応力に対する耐性は若干高い。.

良い習慣だ:

- 高合金工具鋼に適した砥石を使用してください。.

- クーラントの流量を注意深く管理し、ホイールと部品の温度を下げる。.

- 割れの原因となる引張表面応力の発生を避けるため、切り込み速度とトラバース速度を制限する。.

- 安定したカッティングのために、砥石は頻繁にドレッシングしてください。.

エッジやコーナーにクラックが観察された場合、研削パラメータを見直し、応力を緩和するために焼き戻しを調整する必要があるかもしれない。.

放電加工とワイヤーカットの動作

DC53のセールスポイントのひとつは、放電加工後のクラック発生傾向が比較的低いことで、特に高い焼戻し温度を使用した場合に顕著である。.

推薦する:

- 大まかな放電加工を行った後、低いエネルギー設定でスキムカットを行い、再キャスト層の厚さを減らします。.

- 放電加工による引張応力を緩和するため、たとえ硬度低下がわずかであっても、激しい放電加工後は必ず低温焼戻し(例えば200~250℃)を行うこと。.

- 応力の大きいダイコーナーやワイヤーカットの対象となる微細な部分については、高温での再テンパー処理に続いて最終的な研磨を検討してください。.

表面処理とコーティング

DC53は様々な表面処理によく反応する:

- 窒化

硬く、耐摩耗性に優れ、密着性の良い表面層を形成します。DC53はすでに高い硬度を有しているため、窒化処理は主にスカッフィング、初期摩耗、疲労強度に役立ちます。.

一般的なプロセスには、ガス窒化とプラズマ窒化がある。. - TiN、TiCN、AlCrNなどのPVDコーティング

DC53は、スタンピングツールや成形ツールのPVDコーティング用基板として広く使用されています。高い焼戻し温度は、コーティングプロセス温度下での基材の安定性を向上させます。. - CVDコーティング

使用可能だが、プロセス温度が高くなる。CVD後の母材が適切な硬度を保つよう、予熱処理の設計を行う必要がある。.

DC53の研磨性は、プラスチック金型専用グレードと同じレベルではありませんが、妥当です。精密な刃先やシール面では、適切な研磨順序で良好な研磨が可能です。.

DC53は市場でどのように指定され、供給され、認証されているのか?

技術的性能は鋼種だけでなく、製品の品質、寸法管理、認証にも左右される。.

製品フォーム

MWalloysのような信頼できるサプライヤーは、通常DC53を以下の形態で提供している:

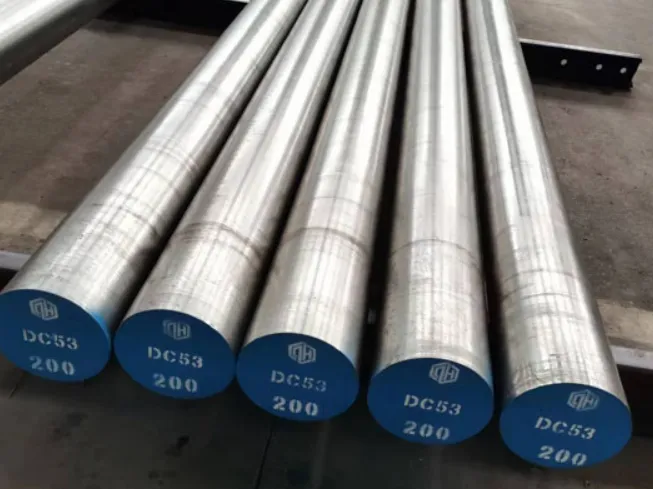

- 熱間圧延または鍛造丸棒

- 熱間圧延または鍛造フラットバーおよびプレート

- 小型ダイインサート用精密研削フラットストック

- 大型金型用加工済みブロック

- 長さ切断済みブランクおよびプリハードン部品(ご要望に応じる

典型的なサイズ範囲:

| 製品形態 | 一般的なサイズ範囲 |

|---|---|

| 丸棒 | 直径16~500mm |

| フラットバー/プレート | 厚さ6~300mm、幅1000mm以上 |

| 精密研削フラット | 厚さ2~50mm、幅300mmまで |

非常に大きな断面では、冷却と熱処理を注意深く管理することが、硬度と低偏析を確保するために不可欠である。.

供給条件

- アニール

機械加工には最も一般的な条件である。硬度は通常200~230HB程度。.

自社で熱処理を行う金型メーカーが使用。. - プリハード

ユーザーによっては、特定の用途のために40~45HRCのプリハードニングを施したプレートやブロックを要求する。.

重要な冷間加工工具の場合は、ユーザー側で最終焼入れを行うことが推奨されるが、プリハードン材を使用すれば、それほど要求の高くない部品の製造サイクルを短縮することができる。. - 最終硬度まで焼入れ・焼戻し

標準化されたダイセットやパンチのような部品に要求されることもある。このような場合、平坦度や残留応力を厳密に管理する必要があります。.

認証とテスト

信頼性の高いDC53製品は、通常、以下のものが供給される:

- 化学成分および硬度を含む製粉試験証明書

- 完全なトレーサビリティのためのヒートナンバー

- 有害な内部欠陥がないことを確認するための大型棒鋼および板材の超音波検査

- ミクロ清浄度評価、衝撃試験、特定の機械試験など、ご要望に応じた追加試験

MWalloys社は、介在物評価、偏析、寸法公差に関する厳格な社内基準に従っている。.

中国、アメリカ、インドにおける2026年DC53鋼材の代表的な価格は?

価格は購買決定において極めて重要な要素である。正確な数字は、原材料費、エネルギー価格、為替レート、現地での競争によって変化する。以下の数字は、標準的な商業量と一般的な支払条件を想定した、2026年の参考水準である。.

2026 DC53 価格比較 中国 vs 米国 vs インド

価格は、一般的なサイズの焼鈍済みDC53丸棒と厚板のおおよその在庫価格または工場出荷価格です。通貨は比較しやすいように1kgあたりUSDに換算しています。.

| 国名 | 製品形態 | 典型的な2026年の価格帯(米ドル/kg) | 備考 |

|---|---|---|---|

| 中国 | 丸棒 20 - 200 mm | 3.10 - 3.80 | 数量が多く、長期契約が低水準に達する可能性がある |

| 中国 | プレート 20 - 150 mm | 3.30 - 4.00 | 精密研削や特殊仕様の場合、10~15%追加されることがある。 |

| アメリカ | 丸棒 20 - 200 mm | 4.20 - 5.20 | 現地流通コストと品質認証を含む |

| アメリカ | プレート 20 - 150 mm | 4.50 - 5.50 | サプライヤーとリードタイムにより地域差がある |

| インド | 丸棒 20 - 200 mm | 3.40 - 4.10 | 輸入または現地生産のDC53相当品 |

| インド | プレート 20 - 150 mm | 3.60 - 4.30 | 特注サイズや小ロットの場合、価格帯が高くなる可能性がある。 |

これらの範囲は、固定された見積もり ではなく、交渉の出発点として扱われるべきである。工場原産地、清浄度要件、ULまたは自動車用承認、ステンレス包装、切断料金などの要因によって、最終価格が調整されることがある。.

DC53の価格設定に影響を与える要因

- 原材料および合金サーチャージ

クロム、モリブデン、バナジウムの価格変動は総コストに影響する。. - 注文量とカッティングの複雑さ

標準寸法の大口注文は、様々なサイズの小口切断品よりも単価が安い。. - 品質レベルと認証

厳格な含有制限を持つ超クリーン素材や、自動車用Tier1サプライヤーの認定を受けた素材は、しばしば割高になる。. - 物流と輸入関税

海上運賃、現地の税金や関税は、エンドユーザー国での最終価格に大きく影響する。.

MWalloysは中国に在庫を持ち、ロジスティック・パートナーと協力して米国、インド、その他の地域の顧客にサービスを提供し、市場の状況に応じて調達ルートを調整している。.

バイヤーはMWalloysのような信頼できるDC53サプライヤーをどのように評価し、選択すべきでしょうか?

D2からDC53への切り替え、あるいはDC53を主力グレードとして導入することは、材料特性だけでなく、サプライチェーンの信頼性にも関わる。.

サプライヤー評価の主な基準:

- 冶金学的一貫性とトレーサビリティ

- すべてのバッチが特定のヒート番号に遡ってトレーサブルであることを確認する。.

- 単一の証明書だけでなく、組成と硬度の長期的な安定性を検証する。.

- 製鋼ルートと清浄度

- 真空脱ガスや制御された溶融ルートを使用し、介在物の少ないミルを好む。.

- 重要な工具の包含率または清浄度データを求める。.

- 熱処理の推奨とサポート

- サプライヤーは、詳細な熱処理パラメーターを提供し、DC53 用の炉のチューニングを行う現地の熱処理業者をサポートできるべきである。.

- 寸法精度と切断サービス

- 優れたソーイングとフレームカットは、金型メーカーでの無駄を省く。.

- 精密研削ストックにより、小さなチップやプレートの加工時間を大幅に短縮できる。.

- グローバル・ロジスティクスと在庫状況

- 多国籍メーカーにとって、安定した品質で複数の地域に供給できる能力は重要である。.

- 在庫ポジションは透明性があり、リードタイムが明確でなければならない。.

MWalloys社は、単なる材料取引業者ではなく、技術および供給のパートナーとして、技術比較、故障解析支援、最適化された在庫プログラムにより、設計エンジニアと購買チームの両方をサポートしています。.

生産現場でDC53に起こる一般的な問題と、それを防ぐ方法は?

良い鋼でも、加工が不適切であれば不具合が生じることがある。DC53に繰り返し発生する問題の中には、D2系から受け継いだものもあれば、不適切な熱処理や機械加工に関連するものもある。.

熱処理中または熱処理後の亀裂

考えられる原因

- 適切な予熱なしに厚い部分を過度に急冷すること。.

- 焼戻しが不十分、または焼入れ後の焼戻しが遅れている。.

- 過度の研削や放電加工による応力は、その後の焼き戻しでは緩和されない。.

予防措置:

- 多段階予熱と正しい焼き入れの厳守。.

- 高温で少なくとも2回、直ちに焼戻しを行う。.

- 著しい放電加工後の低温焼戻しまたは応力除去。.

許容範囲を超える歪み

DC53は一般的にD2よりも歪みが少ないが、それでも問題が生じることがある。.

貢献者

- 金型設計における不均一な肉厚と急激な断面変化。.

- 激しい荒加工後のストレスリリーフがない。.

- 炉への装入および位置の不一致。.

緩和:

- 可能な限り均一な断面厚になるように設計する。.

- プロセス・ルートにプリハードニングのストレス・リリーフを含める。.

- 熱処理中の細長い部品には治具サポートを使用する。.

使用中の早期摩耗やカジリ

摩耗が予想以上にひどい場合:

- 表面仕上げの品質が不十分である可能性がある。.

- 被削材にコーティングが施されていない、またはコーティングの選択が正しくない。.

- 不適切な焼戻し温度や急冷時の冷却速度不足により、硬度が低すぎる可能性がある。.

対策:

- 研磨と研削の仕上がりを向上させ、深い研削焼けが発生しないようにする。.

- DC53と適切なPVDコーティングを組み合わせることで、要求の厳しい用途にも対応できます。.

- 重要な部分の硬度を再チェックし、必要に応じて熱処理を調整する。.

MWalloys社は、金型メーカーと熱処理業者の両方と協力することで、すべての問題を材料起因に帰するのではなく、根本原因の診断に役立つことがよくあります。.

DC53スチールに関するよくある質問

DC53工具鋼技術・加工FAQ

1.DC53は本当にすべてのケースでD2より優れているのか?

2.熱処理後のDC53の硬度は?

3.DC53に窒化処理やコーティングを施すことはできますか?

4.DC53はD2と比較してどうですか?

5.なぜDC53はD2よりもチッピングやクラックに強いのですか?

6.DC53は粉末冶金(PM)工具鋼に取って代わることができるか?

7.DC53は熱間工具に適していますか?

8.DC53の理想的な熱処理順序は?

- オーステナイズする: 1020-1040°C.

- クエンチ: 真空またはオイル。.

- 気性が荒い: 520~530℃で高温焼戻し(少なくとも2回)。.

9.MWAlloysはDC53でどのようなサイズと形状を提供できますか?

- 丸棒: 直径16mmから500mmまで。.

- プレート/フラット 厚さ6mmから300mmまで、様々な幅。.

- 精密サービス: 研削フラットとカスタムCNC切断ブロック。.

10.バイヤーは、異なるサプライヤーからのDC53のオファーをどのように比較すべきでしょうか?

DC53鋼をマーケティング上の謳い文句だけでなく、成分、熱処理、実際の使用挙動から理解することで、エンジニアやバイヤーは工具の性能を向上させ、総コストを削減するために効果的に使用することができます。MWalloys社は、一貫した品質、技術サポート、グローバルロジスティクスに注力し、お客様がこの最新の冷間工具鋼のメリットを最大限に享受できるようお手伝いいたします。.