4340 RBC 30-35丸棒は、ロックウェルC 30-35の範囲の安定した貫通硬度を必要とする部品に、高強度、延性、破壊靭性、深焼入れ性の信頼できる組み合わせを提供します。適切な焼入れ・焼戻し処理により、シャフト、ピン、重いファスナー、航空宇宙用ランディングギアリンクなどの部品に長い疲労寿命と耐衝撃性を与えるバランスの取れたミクロ組織が得られます。

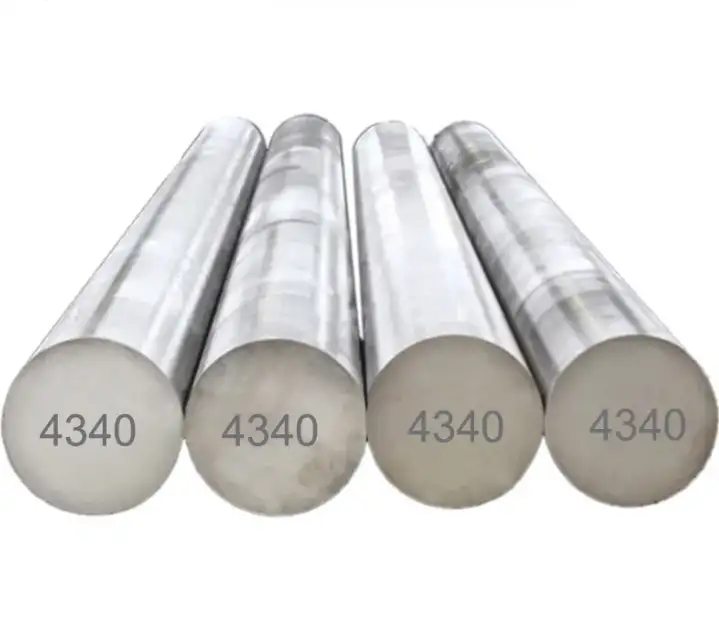

4340鋼とは?

4340は中炭素、ニッケル-クロム-モリブデン合金鋼で、強度と靭性の高い組み合わせが要求される場合に広く使用されます。ロックウェル硬度約30-35HBC(ここではRBC 30-35)を目標とする焼入れ・焼戻し状態で供給されると、この丸棒は高荷重の回転シャフト、航空機部品、重いピン、高応力の構造ファスナー用の優れた原材料となります。典型的な供給方法には、航空宇宙または工業仕様を満たすプリハードニングおよび焼き戻し丸棒が含まれます。

主要元素の化学組成と冶金的役割

以下は、AISI/SAE 4340(高級品にはUNS G43400 / AMSのバリエーションがあります)の業界標準的な範囲を反映した簡潔な成分表です。

| エレメント | 標準レンジ(%) | 主な冶金的役割 |

|---|---|---|

| カーボン(C) | 0.38 - 0.43 | 硬度ポテンシャルを高め、強度に貢献。 |

| マンガン (Mn) | 0.60 - 0.80 | 焼入れ性、引張強さの向上 |

| ケイ素 (Si) | 0.15 - 0.35 | 脱酸素剤、強度に貢献 |

| クロム(Cr) | 0.70 - 0.90 | 焼入れ性、耐摩耗性 |

| ニッケル(Ni) | 1.65 - 2.00 | 靭性、耐破壊性 |

| モリブデン (Mo) | 0.20 - 0.30 | 焼入れ性、高温強度 |

| リン (P) | ≤ 0.035(最大) | 不純物管理 |

| 硫黄 (S) | ≤ 0.040(最大) | 不純物管理 |

この化学的性質は、適切な熱処理後に深い焼入れ性と焼戻しマルテンサイト・マトリックスを生成し、この鋼種の有用な機械的範囲を支えている。

物理的性質

-

密度:~7.85 g/cm³

-

弾性率(ヤング率):~200-210 GPa

-

せん断弾性率:~80 GPa

-

熱伝導率および熱膨張率:中炭素合金鋼に準じた値。

これらの基準値は、熱処理に依存する強度入力と組み合わせることで、工学的な応力/ひずみ計算や有限要素モデルに適しています。

焼戻し条件による機械的性質

表は、一般的な条件における4340丸棒の代表的な機械的性質の範囲をまとめたものです。実際の特性は、供給業者、熱処理、断面寸法、試験方法によって異なります。

| コンディション | 引張強さ(MPa) | 降伏強さ(MPa) | エロンゲーション(%) | 典型的なHRC |

|---|---|---|---|---|

| アニール | ~650-900 | ~400-700 | 15-25 | ~95HRB(換算) |

| 正規化 | ~800-1000 | ~600-800 | 12-20 | ~20~26 HRC |

| 焼入れ・焼戻し(中程度) | 900-1400 | 740-1200 | 10-18 | 28~45HRC(調質によって異なる) |

| プリハードン(シャフト用供給グレード) | 930-1080(代表値) | 注 | ~14 | ~典型的な供給範囲 |

注: 特性は断面寸法と正確な調質手順に大きく依存する。設計上の安全係数については、サプライヤーが認証した試験報告書を使用してください。

硬度目標RBC 30-35:熱処理スケジュールと期待される結果

丸棒全体で30~35HRCの均一な熱処理を行うには、規律正しい熱処理が必要です。商業的に証明された複数のルートが存在し、要約表には一般的な工業用レシピが記載されています。

| ステージ | 代表的なパラメータ(例) | 期待される結果 |

|---|---|---|

| オーステナイズ | 820~860℃(約1508~1580°F)、保持時間15~30分/25 mm | 完全オーステナイト化 |

| クエンチ | <110°Cまでの高速オイルクエンチまたはポリマークエンチ | マルテンサイト変態 |

| テンパー | 450~560℃(840~1040°F)、25mmにつき1時間保持(最低1~2時間) | 脆性の低減、温度/時間の正確な選択により目標30-35HRCを達成。 |

実用上の注意:低い温度(180~220℃)で焼戻しを行うと、硬度は非常に高くなるが、靭性は劣る。450~650℃で焼戻しを行うと、RBC 30~35に使用される良好な靭性と硬度のバランスが得られる。大径棒材の場合、均一性を確保するため、焼戻し時間を素材断面積に合わせる必要がある。

製造、サイズ、公差、典型的な供給形態

4340丸棒は

-

熱間圧延ラウンド(長尺、経済的)

-

冷間仕上げ/旋盤加工ラウンド(より厳しい公差、より良い表面仕上げ)

-

焼入れ・焼戻し済み丸棒(指定硬度を納入)

工場や販売業者が提供する一般的な直径の範囲:工場と鍛造能力により、6mmから300mm以上。標準的な長さは3~6mで、ご要望に応じて長さ切断も可能です。公差クラス(h9、h10など)と認証(EN 10204 3.1/3.2、工場試験証明書)は、標準的な商慣習です。

微細構造挙動、破壊、疲労性能

焼入れ・焼戻し後の4340の組織は、一般的に微細に分散した遷移炭化物を含む焼戻しマルテンサイトからなる。この組織は、注目すべき破壊靭性とともに、高い引張強さを提供する。疲労強度は、以下の場合に優れている:

-

残留表面圧縮応力が存在する(ショットピーニング、高周波焼入れ)。

-

表面仕上げは良好で、応力集中は最小限に抑えられている。

回転シャフトや繰返し荷重の場合は、必要な硬度を保ちながら衝撃エネルギーを最大にするため、450~650℃の温度帯の焼戻しを推奨する。設計者は、ミッション・クリティカルな部品につ いては、サプライヤーに疲労試験データを要求す るべきである。

二次加工:機械加工、溶接、表面硬化、窒化

-

機械加工: 被削性は中程度で、焼鈍または焼ならし処理が最適。高硬度の製品は、適切な工具、送り、クーラントが必要。

-

溶接: 予熱と溶接後の熱処理を推奨する。フィラーの選 択は、硬化性と割れやすさを考慮する必要があ る。完全硬化部での溶接は、管理された手順なしには危険性が高い。

-

表面処理: 高周波焼入れ、火炎焼入れ、または窒化処理は、貫通靭性を維持しながら表面の耐摩耗性を強化します。窒化処理により、芯部の靭性を維持したまま、ケース硬度をRc60以上に高めることができます。

品質管理、検査、トレーサビリティ

クリティカル・パーツのリクエスト

-

ミルテスト証明書 EN 10204 3.1/3.2

-

硬度マップ(バー全体およびバーに沿った複数のロックウェルC測定値)

-

引張試験報告書およびシャルピー衝撃試験(指定された場合)

-

化学分析レポートおよび熱/バッチ識別

-

必要に応じてAMS/ASTMまたはサプライヤーの航空宇宙仕様に準拠すること(AMS 6414、ASTM A322、ASTM A29のバリエーションがある)。

非破壊検査オプション:超音波検査、磁粉探傷検査、表面亀裂検出は、高信頼性部品では一般的である。

アプリケーションの選択に関する注意事項とエンジニアリングのヒント

-

RBC 30-35は、衝撃下での靭性を維持しつつ、中程度の磨耗に耐える必要がある場合に選択する。

-

極めて高い摩耗が要求される場合は、より硬いケースと30~35HRCのコアを使用するか、疲労負荷が許容される場合は、より高い焼戻し硬度を選択する。

-

大断面の場合は、焼入れ性チャートをチェックし、最終的な特性を検証するために、代表的なテスト・クーポンを熱処理業者に要求する。

調達チェックリストとグレード相当品

4340 RBC 30-35丸棒をご注文の際は、以下をお含みください:

-

正確な化学成分または仕様(AMS 6414 VAR、ASTM A322、UNS G43400など)

-

ご希望の硬度範囲と測定方法(ロックウェルC)

-

断面寸法と仕上げ(熱間圧延と冷間圧延の比較)

-

必要な試験(シャルピー、引張、硬度マップ)

-

トレーサビリティレベル(EN 10204 3.1/3.2)

-

表面仕上げの要件、梱包、納品リードタイム

一般的な国際的等価物: 34CrNiMo6 (EN)、1.6582 (ドイツ)、SNCM447 (日本); 機械的および化学的同等性をサプライヤーに確認する。

取り扱い、保管、検査の手引き

-

バーの表面が錆びるのを防ぐため、乾燥した蓋付きの棚に保管する。

-

入荷した材料に工場識別スタンプが押されているか検査し、証明書とヒートナンバーを照合する。

-

機械加工前に硬度の抜き取り検査を行い、納品されたテンパーを確認する。

-

材料が社内で再熱処理される場合は、急冷媒体、炉の較正、冷却速度制御を検証する。

表A - 代表的な焼戻し温度と予想HRC(近似値。)

| 焼戻し温度 (°C) | 予想HRC(約) | 備考 |

|---|---|---|

| 180°C | 50-55 | 非常に高い硬度、低い靭性 |

| 250°C | 48-52 | 硬度が高く、場合によっては焼戻し脆化の危険性がある。 |

| 400°C | 36-45 | 適度な硬度、優れた靭性 |

| 500°C | 30-38 | 良好な靭性と硬度のバランス - RHC 30~35のターゲットバンド |

| 600°C | 22-32 | 低硬度、優れた靭性 |

(数値は例示であり、実際の結果は合金、クエンチ、断面寸法によって異なる)。

表B - 簡易比較:4340 RHC 30-35と一般的な代替品との比較

| グレード | 典型的なHRC供給 | 最良の使用例 |

|---|---|---|

| 4340 RBC 30-35 | 30-35 | 重いシャフト、貫通強度を必要とするピン |

| EN24 / 34CrNiMo6 | 28-36 | 類似の領域。化学的限界は若干異なる可能性がある |

| 4140(焼入れ・焼戻し) | 28-40 | 低ニッケル。重荷重用に適しているが、靭性は4340より劣る。 |

| 300M(航空宇宙) | 35-40+ | 強度が高く、航空機の着陸装置によく使用される。 |

よくあるご質問

-

RBC 30-35」とはどういう意味ですか?

RHCは、Cスケールで測定したロックウェル硬さを示す。数値範囲30~35は、芯材の目標硬度帯を定義する。 -

4340を30~35HBCにプリハードニングして供給できますか?

はい。多くの工場では、指定されたロックウェルCバンドに認定されたプリハードニング・焼き戻しバーを提供しています。 -

HRC30~35の4340は加工可能か?

機械加工は可能だが、工具寿命はアニール・バーより短くなる。大量に加工する場合は、柔らかい状態で供給される棒材を購入し、必要に応じて完成品に熱処理を施します。 -

4340 RBC 30-35には窒化処理を推奨しますか?

窒化処理も可能で、コアの靭性はそのままに、 表面硬度を大幅に高めることができる。窒化処理とベース調質との適合性を確認してください。 -

断面の大きさで達成可能な硬さは変わるのか?

そうだ。直径が大きくなると、硬化が不十分 になる。熱処理業者から目的の形状のテスト・クーポンを入手してください。 -

どのような検査が必要ですか?

製粉所の化学分析、引張試験、硬度測定、必要な場合はEN 10204 3.1/3.2または同等の証明書。 -

4340は後熱なしで溶接できますか?

高硬度4340を予熱および溶接後熱処理なしで溶接する と、割れが発生する危険性がある。適格な手順を使用すること。 -

4340 RBC 30-35をよく使用する業界は?

航空宇宙、重機、石油・ガス、自動車部品、鉱山機械。 -

疲労寿命に役立つ表面仕上げとは?

ショットピーニング、研磨、応力集中部の除去は疲労性能を向上させる。 -

注文の際、どの規格を提示すればよいですか?

顧客が希望する特定のAMSまたはASTM規格を使用してください。プレミアム航空宇宙品質については、AMS 6414 (VAR)または同様の規格を、工業供給についてはASTMまたはSAE相当の規格をご利用ください。

仕様書作成者のためのエンジニアリング・ノート

-

硬度許容差(+/-1-2 HBC)と測定方法を指定する。

-

必要な試験箇所と、長さ/直径ごとの硬度測定回数を記載すること。

-

セーフティ・クリティカルな部品には、設計温度での衝撃試験が必要です。

-

製造所のヒートナンバートレーサビリティと、故障調査のためのサンプルの保持を主張する。

調達、リードタイム、コストドライバー

コスト要因には、品質等級(商用対VAR/VAC-ARC)、直径、仕上げ、必要な試験、熱処理の複雑さなどがある。プレミアム航空宇宙グレードの4340(VAR/CEVM)は、価格が高く、リードタイムが長くなります。一般的な在庫販売業者のリードタイムは、在庫の即時供給からカスタム熱処理と認証のための4~8週間まで様々です。 twmetals.comrisingstarsteel.com