ガルバニック腐食は、アルミニウムが導電性 環境でステンレス鋼と電気的に接続された場 合、アルミニウムを優先的に腐食させる。このリ スクは、電解液に塩化物が含まれる場合、ア ルミニウムの面積がステンレス鋼の面積に比 べて小さい場合、隙間や粗悪なコーティングが 存在する場合に増大する。適切な材質の選択、電気的絶縁、保護コ ーティング、慎重な接合設計、公認試験規格 の遵守により、可能性とサービスコストを劇的に 低減することができる。

ガルバニック腐食を支える基礎電気化学

ガルバニック腐食は、2つの異種金属が電解液を介して電気回路を形成することで発生する。その回路において、一方の金属は陽極となり金属イオンを失い、他方の金属は陰極となり保護された状態を保つ。攻撃の方向は、問題となっている環境における各金属の相対的な電気化学的電位に依存する。アルミニウムがステンレス鋼と接触する場合、アルミニウムは通常より負の電位に位置するため、陽極となり腐食する。腐食電流とその結果生じる質量損失は、電位差、電解液の導電率、陰極と陽極の露出表面積比に依存する。

ステンレススチール+アルミニウムの組み合わせが産業界で見られる場所

よくある組み合わせは以下の通り:

-

舶用金具:アルミニウム製の船体金具にステンレス鋼製のリギングまたはファスナー。

-

輸送:車体パネル(アルミニウム)とステンレス製ブラケットまたはボルト。

-

建築ファサード:アルミニウム製カーテンウォール部材をステンレス製エレメントフレームに接合。

-

電子機器筐体:ステンレス製コネクター付きアルミニウム製筐体。

-

オフショアプラットフォームと再生可能エネルギー支援。

いずれの場合も、海水、結露、除氷塩による濡れはリスクを高める。従って、実践的なガイダンスでは、環境、デューティ・サイクル、ガルバニック電位に対処しなければならない。

リスクプロファイルを変化させる環境要因

主要な環境要因:

-

電解液の化学的性質:塩化物を多く含む溶液(海水、除氷塩)は導電率を高め、腐食電流を増加させる。

-

温度: 高温になると腐食反応速度が増大することが多く、相対電位が変化する可能性がある。

-

酸素濃度と流量:酸素濃度と流量は、アルミニウムの保護酸化皮膜の形成と分解に影響を与える。

-

pHと汚染物質:酸性またはアルカリ性の条件は、電位をシフトし、どの合金相が安定であるかを変化させる。

-

濡れている時間:電解液が存在する時間が長いほど、累積ダメージが大きくなる。

デザインを評価する際には、ヒューリスティックに頼るのではなく、これらのパラメーターを定量化する。

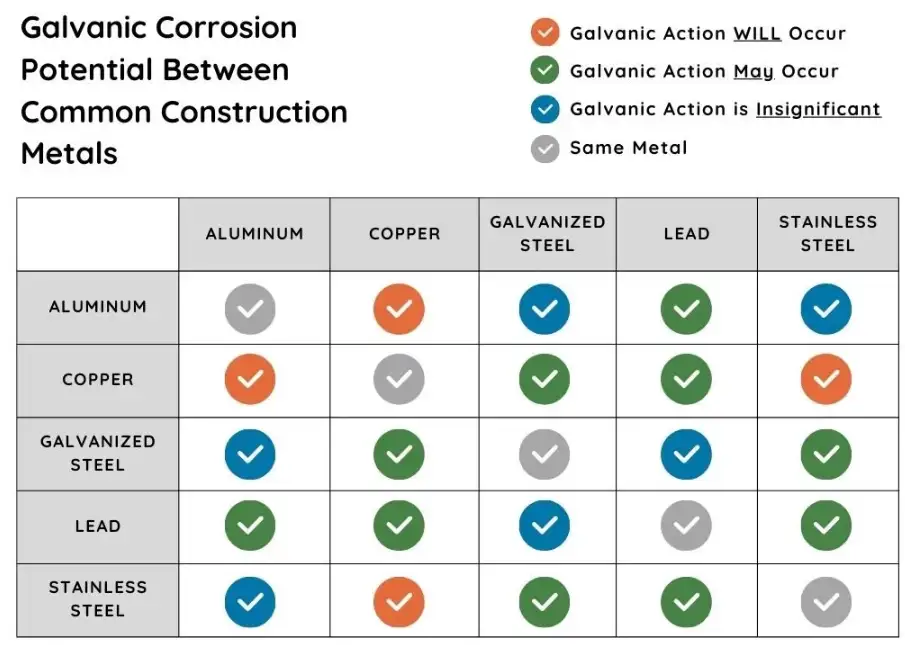

ガルバニック系列と面積効果

ガルバニック系列は、与えられた環境(一般的には海水)における電気化学的電位によって金属をランク付けする。アルミニウム合金は、典型的なステンレス鋼よりも著しく活性が高い(貴質でない)。この違いが、ガルバニック電流の駆動電圧を生み出す。小さなアルミニウム陽極と大きなステンレ ス陰極の組み合わせは、大きなアルミニウム面積 と小さなステンレス面積の組み合わせに比べ、 電流密度がはるかに高く、腐食が早い。エンジニアは、寿命を予測する際、電位差と露出面積比の両方を評価しなければならない。

実用的な故障モードと実例

一般的な症状:

-

ステンレス製ファスナーとの接触部付近で、アルミニウムが均一に薄くなる。

-

閉じ込められた水分が酸化層を破壊する接合部の隙間腐食。

-

海洋環境における高応力パネルの孔食と剥離。

-

腐食生成物の蓄積または断面欠損によるファスナーの緩み。

海上の保守記録や腐食に関する論文に記載された事例研究によると、海水の飛沫が常時かかる場所でステンレス製継手と不適切に結合されたアルミニウム製船体継手は、数カ月以内に破損する。

規格、試験方法、結果の解釈方法

堅牢な腐食管理プログラムは、材料やコーティングをスクリーニングし、使用条件をシミュレートし、感受性を定量化するために、公認の標準を使用します。

主要な基準と慣行

-

ASTM G71 - 管理された実験室条件下でのガルバニック腐食試験;結合金属間のガルバニック電流と電位を測定するプロトコルを提供する。

-

アストムG1、G31、G46 - 試験片の準備、浸漬試験、孔食と隙間腐食の評価。

-

ISO 8057 (2024) - 保護コーティングを施した組立品の電解腐食速度を測定するための電気化学的手順;コーティングされたアルミニウムとステンレスの組み合わせに関連する。

-

ガルバニックシリーズの開発 - ASTMと業界団体は、一般的なチャートだけに頼るのではなく、アプリケーションの特定の環境条件下でガルバニック系列を導き出すことを推奨している。

解釈のルール

-

代表的な電解質(塩濃度、温度、流量)で試験を行う。

-

電位差とガルバニック電流密度の両方を報告する。

-

想定される集合を反映した面積比のシナリオを含める。

-

加速スクリーニングだけでなく、長期暴露試験も検討する。

ガルバニックアタックを避けるための設計原則

優れた設計は、電気的接触を減らし、電解液へのアクセスを減らし、小さな陽極と大きな陰極の組み合わせを避ける。

実践的なルール:

-

可能な限り、同種の金属を一緒にする。

-

混合金属を使用しなければならない場合は、より貴な金属を電解液への露出が制限される場所に置くか、アノード面積を大きくして電流密度を下げる。

-

荷重移動が可能な場合は、非導電性バリア(ガスケット、ナイロンワッシャ、ポリマースリーブ)を使用して界面を電気的に絶縁する。

-

湿気がこもりやすい隙間を避け、排水と換気を行う。

-

アノード・アルミニウムの表面には、耐久性のあるバリア保護を提供するコーティングを使用してください。

-

冶金学的および表面仕上げが、対象とする環境における特定のアルミニウム合金との適合性が証明されているファスナーを使用してください。

これらの原則は、海洋および建築実務における異種金属接触の最小化に関する公表された業界勧告と一致している。

軽減技術

本セクションでは、緩和策の選択肢、利点、制限、実施上の注意点を列挙する。

表面処理とコーティング

-

コンバージョンコーティング(クロメート、非クロメート代替品など)塗料の密着性を向上させ、アルミニウムをある程度犠牲的に保護する。クロメート規制の環境コンプライアンスを確保する。

-

オーガニック・プライマーとトップコート高性能エポキシまたはポリウレタン・システムは、水分の浸入を抑えます。ファスナー周りのコーティングの連続性は非常に重要です。

-

陽極酸化処理(アルミニウム用)厚い陽極酸化皮膜はバリア性を高めるが、シーリングが必要な場合がある。ステンレス接点付近で機械的に研磨された陽極酸化アルミニウムは、依然として腐食する可能性がある。

コーティングの選択は、ASTM/ISOの浸漬腐食試験および繰返し腐食試験によって検証されるべきである。

電気絶縁

-

ナイロンまたはPTFEワッシャー、ポリマースリーブ、樹脂充填ジョイント静的な接続の場合、単純で低コストの分離で問題が解決することが多い。

-

デザイン上の注意断熱材は、細部が適切でないと湿気がこもりやすい。

ファスナーの選択

-

適合するファスナーと合金の組み合わせを使用する多くの場合、アルミ合金ファスナーやコーティ ング・ステンレス・ファスナーを使用することで、 リスクを軽減できる。

-

犠牲的な亜鉛またはアルミニウムのワッシャ/陽極を使用する。 絶縁が現実的でない海洋継手では。

カソード保護と犠牲陽極

-

犠牲陽極(亜鉛、アルミニウム、マグネシウム)船体や海洋構造物の大型アセンブリの保護によく使用される。適切なサイズとメンテナンスを行えば効果的。

-

インプレス電流システム大型の埋設・沈設構造物に適しているが、監視とメンテナンスが必要。

デザイン衛生とメンテナンス

-

塩分の閉じ込めを避ける 水平面上の

-

検査のスケジュール ファスナー分野とジョイントを中心に

-

タッチアップ・コーティング 損傷後速やかに。

すべての緩和オプションについて、経験則に頼るのではなく、実験室や実地試験によって、予想される生涯利益を定量化する。

検査、メンテナンス、修理、ライフサイクル計画

ライフサイクル計画には、以下を含めるべきである:

-

設置時のベースライン状態の記録。

-

可能であれば、リスクの高い接合部に焦点を当てた定期点検を行い、腐食率を記録する。

-

ファスナーや薄型パネルの非破壊評価(超音波厚さ、渦電流)。

-

補修手順:腐食生成物を除去し、下地の完全性を確認し、適合する補修材料を選択し、有効なシステムを使用して再塗装する。

-

交換基準:断面積の減少により、構造耐力が安全マージンを下回った場合。

調査結果を文書化し、将来のプロジェクトのために設計基準を更新する。過去のデータから、ステンレスとアルミニウムの接合部付近の初期の視覚的兆候から、その後の急速な劣化が予測されることが多い。

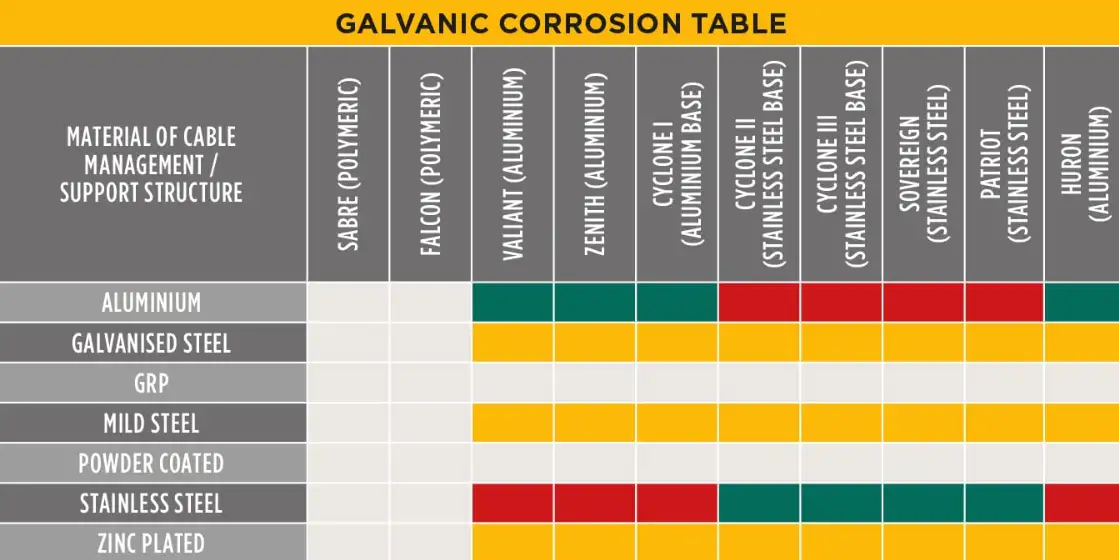

比較表

表1-海水中の代表的なガルバニック電位範囲(抜粋)

| 素材 | 典型的な電位 vs Ag/AgCl (V) | ステンレス鋼と組み合わせた場合の典型的な挙動 |

|---|---|---|

| アルミニウム合金 | -1.1 から -0.75 | 強い陽極性で、電解液中でステンレスと結合すると腐食する。 |

| ステンレス鋼(受動) | -0.50から-0.30 | 海水中でアルミニウムとカソード反応し、保護される。 |

| 銅合金 | -0.30から-0.10 | ステンレスに近い挙動を示す。SSとのカップリングはそれほどひどくないが、アルミニウムの攻撃を引き起こす可能性がある。 |

| 亜鉛(犠牲) | -1.0 から -0.9 | 犠牲陽極として意図的に使用される。 |

表2 - 緩和方法マトリックス

| 方法 | 導入の容易さ | 一般的なコスト | 効果(海洋環境) | 備考 |

|---|---|---|---|---|

| 電気絶縁(ワッシャー/スリーブ) | 高い | 低い | 詳細が正しければ高い | 湿気がこもっていないか |

| アルミニウムへの塗装システム | ミディアム | ミディアム | 高い | 継続的でなければならない。繰り返し試験で検証する。 |

| 陽極酸化+シーリング | ミディアム | ミディアム | ミディアム-ハイ | 一部の合金には有効だが、機械的損傷により効果が減少する。 |

| 犠牲陽極システム | 低い | ロー・ミディアム | 高い(水没構造物用) | メンテナンスが必要 |

| アルミニウムまたはメッキされたファスナーの使用 | 高い | ロー・ミディアム | ミディアム | 機械的特性とガルバニック・トレードオフの検討 |

表 3 - ファスナー選択チェックリスト

| 考察 | 推薦 |

|---|---|

| 利用環境 | 水しぶきや海水の場合、隔離されていない限 り、むき出しのアルミニウムにむき出しのステンレ ス製ファスナーは避けること。 |

| ヘッド下コーティング | 金属を分離するために、非導電性コーティングまたはワッシャを塗布する。 |

| スレッドロック | 金属を橋渡しする可能性のある導電性接着剤よりも、非導電性の機械的ロックが望ましい。 |

| トルク | コーティングを摩耗させ、アノード皮膜を破壊するような過トルクは避ける。 |

よくある質問

Q1: ステンレス・スチールとアルミニウムは屋外で一緒に使えますか?

指定された絶縁、コーティング、犠牲的保護が施され、アルミニウムとステンレスの面積比が小さく、湿気がこもりにくい設計になっている場合は、一緒に使用できます。

Q2: アルミニウムとの組み合わせで最も安全なステンレス・グレードはどれですか?

単一のステンレス鋼種で安全が保証され るものはなく、環境や合金によって選択され る。重要なのは、ステンレスの化学的性質だけに 頼るのではなく、電気的接触と電解液のアクセス を制御することである。実際のカップルをシミュレートした使用条 件でテストすること。

Q3: ステンレス製メッキファスナーで問題は解決するのか?

メッキは、耐久性のある絶縁バリアを提供する場合に役立ちますが、薄いメッキや損傷したメッキは、破損し、集中的な腐食部位を形成する可能性があります。厚く、実績のあるコーティングを使用し、繰り返し試験で検証する。

Q4: 両方の金属を塗装すれば、ガルバニック腐食は防げますか?

両方の金属に連続した無傷のコーティングが施されていれば、リスクは大幅に軽減される。パンク、エッジの損傷、ファスナー周りの不完全な被覆は、保護を低下させ、攻撃を集中させる可能性がある。

Q5:面積比の重要性は?

非常に重要である。小さなアルミニウム陽極が大きなステンレス陰極に曝されると、高い電流密度と急速な損失が発生する可能性があります。高いカソード/アノード露出が避けられない場合は、保守的な面積比と試験設計を維持すること。

Q6: アルマイトとステンレスの組み合わせは安全ですか?

陽極酸化処理により、耐バリア性が向上する。しかし、ステンレ ス接点付近の機械的損傷や摩耗部分は、 依然としてガルバニ作用を許容する。重要な接合部には、シーリングと絶縁を使 用する。

Q7: ポリマー洗浄機は長期的な解決策になりますか?

予測可能な荷重にさらされ、風化が制限されている場合に有効である。想定される環境下でのポリマーの耐紫外線性、耐クリープ性、耐薬品性を確認する。排水を考慮した設計を行う。

Q8: 建築用アルミニウムに犠牲陽極を使うべきですか?

犠牲陽極は、一般的に、露出した建築要素ではなく、海洋/水中用途で使用される。建築物では通常、コーティングと絶縁が好ましい。

Q9: アセンブリのテストはどのようにすればよいですか?

ASTMのガルバニック結合および浸漬試験法に従い、予想される使用条件に適合した塩水噴霧サイクルおよび湿潤/乾燥サイクルを実施し、ガルバニック電流および質量損失を測定する。

Q10:複雑なシステムの場合、誰に相談すればいいですか?

腐食エンジニア、コーティングの専門家、および海洋腐食研究の経験豊富な組織(独立研究所、船級協会)は、規格に基づく試験を用いて設計を検証すべきである。

エンジニアのための実施チェックリスト

-

すべての異種金属接触点をマッピングする。

-

環境暴露(電解液の化学的性質、濡れた時間、温度)を判断する。

-

最悪の組み立て状態でのカソード/アノード面積比を計算する。

-

現地の使用条件に耐えるコーティングと絶縁材料を選択する。

-

使用電解液と熱サイクルをモデル化したASTM/ISO試験を実施する。

-

予測される腐食速度に基づいて検査間隔を作成する。

-

現場データを記録し、次の設計反復のために材料の選択を改良する。

クロージング・サマリー

導電性条件下でステンレ ス鋼と接触する場合、アルミニウムは通常、犠牲元素 となる。この基本的な事実が、材料選定、接合部 の詳細、メンテナンス計画を形成する。エンジニアは、既製のチャートだけに頼 るべきではなく、実際の曝露を再現する試験条 件を選択し、絶縁やコーティングの設計を行 い、環境に適した検査プログラムを計画す るべきである。これらの対策が正しく実施されれば、本来リスクの高い組み合わせが、信頼性の高い長寿命のアセンブリに生まれ変わる。