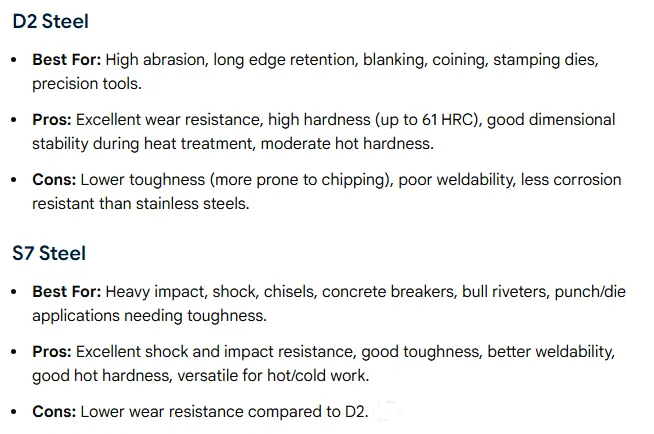

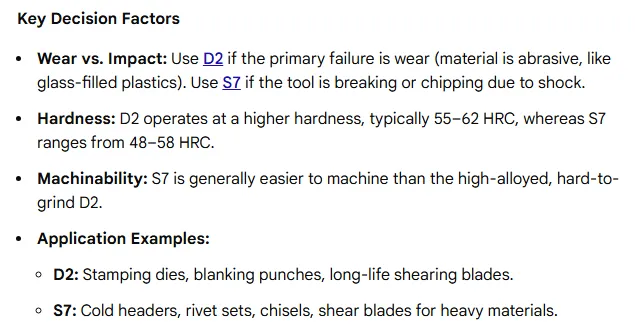

D2とS7工具鋼の選択は、以下の二者択一に帰着する。 耐摩耗性 そして 衝撃靭性. D2 (AISI D2) は、磨耗が主な故障モードで、衝撃荷重が低い連続切断、シャーリング、スタンピング加工に最適です。. S7 (AISI S7) は、チゼル、重いパンチ、コンクリート ブレーカーなど、工具が破壊することなく運動エネル ギーを吸収しなければならない高衝撃用途に必要な材 料です。薄い材料を大量にスライスする用途では、D2を指定してください。ハンマーのような打撃が繰り返されたり、大きな負荷がかかったりする場合は、S7をご指定ください。D2は衝撃を受けると粉々になり、S7は摩耗の多い環境では早期に摩耗するため、一方を他方に置き換えることは避けてください。.

冶金組成と合金化学分析

これらの鋼材が作業場で異なる挙動を示す理由を理解するには、その化学的構造を調べる必要がある。この性能差は、クロムとカーボンのレベルによる炭化物形成に直接起因している。.

お客様のプロジェクトでD2、S7工具鋼が必要な場合、MWalloysにご連絡ください。.

化学成分内訳(AISI規格)

以下の表は、これらの合金を定義する公称化学重量パーセンテージの概要である。クロムの含有量に大きな差があることに注意してください。.

| エレメント | D2工具鋼(高炭素/クロム) | S7工具鋼(耐衝撃) | 微細構造における役割 |

| カーボン(C) | 1.40% - 1.60% | 0.45% - 0.55% | 最大硬度と炭化物量を決定する。. |

| クロム(Cr) | 11.00% - 13.00% | 3.00% - 3.50% | 硬いクロム炭化物(耐摩耗性)と耐食性を形成する。. |

| モリブデン (Mo) | 0.70% - 1.20% | 1.30% - 1.80% | 深部硬化剤;靭性を向上させる。. |

| バナジウム (V) | 0.50% - 1.10% | 0.20% - 0.30% | きめの細かさとエッジの保持 |

| マンガン (Mn) | 0.60%マックス | 0.20% - 0.90% | 脱酸剤;硬化性を助ける。. |

| ケイ素 (Si) | 0.60%マックス | 0.20% - 1.00% | 強さとタフネスの相互作用を高める。. |

カーバイド効果と結晶粒構造

D2鋼では、1.5%の炭素と12%のクロムの組み合わせにより、巨大な一次クロム炭化物が詰まったミクロ組織が形成される。顕微鏡で見ると、D2はコンクリートの骨材のように見えます。これらの "石"(炭化物)は非常に高い耐摩耗性を発揮しますが、応力ライザーとして機能します。D2が破損すると、これらの脆い炭化物を介して亀裂が容易に伝播するため、通常、破断または致命的な欠けが発生する。.

炭素とクロムが著しく低いS7は、非常に微細な炭化物を含むマルテンサイト組織に依存している。この巨大な炭化物の欠如により、鋼格子は応力下でも割れることなくわずかに変形します。S7に高いケイ素とモリブデンを添加することで、鋼は高い引張強度を維持しながら芯まで硬化することができ、低合金鋼に見られる「ドロドロ感」を防ぐことができるユニークなバランスが得られます。.

機械的特性と性能指標

MWalloysの在庫を利用するエンジニアは、しばしばトレードオフの数値を求めてきます。ここでは、実地試験でどのように評価されたかをご紹介します。.

硬度能力(HRC)

-

D2 作業硬度: 一般的には、以下の温度まで調整される。 58-62 HRC. .摩擦の多い作業(空気焼き入れ)で加熱しても、この硬度を維持する。.

-

S7 作業硬度: 一般的には、以下の温度まで調整される。 54-58 HRC. .焼き入れ直後でも60HRCに達するが、耐衝撃性の潜在能力を引き出すには50HRC半ばまで焼き戻す必要がある。.

靭性と耐摩耗性のマトリックス

このセクションでは、故障モードに関する主要なLSIキーワードを取り上げる。.

-

シャルピーVノッチ靭性: S7はおよそ 125フィート・ポンド 最適硬度での衝撃エネルギー吸収率。D2はしばしば以下の値を示す。 20フィート・ポンド. .S7は事実上、D2の5~6倍タフだ。.

-

圧縮強度: D2は炭素含有量が高いため圧縮強度に優れ、変形することなく重い静荷重を保持しなければならないプレス金型に最適です。.

-

寸法安定性: D2は、熱処理中の安定性に優れた「冷間加工」鋼として知られている。ほとんど動きません。S7も空気焼入れ鋼として比較的安定していますが、寸法のずれを許容できない複雑な金型部分にはD2が金字塔です。.

熱処理プロトコールと処理の違い

適切な熱処理は、高性能のMWalloys工具とスクラップ金属の違いです。この2つのプロトコルは大きく異なります。.

オーステナイト化と焼入れ

D2 は、炭化物をマトリックスに十分に溶解させるために、より高いオーステナイト化温度(約1850°F / 1010℃)を必要とする。厳密には空気硬化鋼である。D2の油焼入れは危険で、しばしば割れにつながる。.

S7 オーステナイト化温度は低い(約1725°F / 940°C)。S7は空気または油で焼入れできる(断面が厚い場合)。S7を空気焼き入れできることは、S1やS5のような油や水を必要とし、大きく歪む古い衝撃鋼に対する大きな利点である。.

テンパリング戦略

-

D2の罠 D2は、焼戻し温度が高くなると「二次硬化」と呼ばれる現象を示すが、これは靭性を大幅に低下させる。ほとんどの冷間加工用途では、硬度を維持するために低温焼戻し(400°F)が望ましい。.

-

S7のスイートスポット S7は通常400°Fから500°Fの間で焼戻しされる。S7を高すぎる温度(800°F以上)で焼戻しすると、予想に反して靭性が急激に低下する。.

機械加工性、研磨、加工

工具メーカーや機械工にとって、鋼材のコストは加工コストの二の次であることが多い。.

アニール状態での加工

-

D2: 被削性はW1水硬鋼と比較して約50~60%。軟らかい状態でも切削工具に対して研磨性がある。D2を加工すると、より多くの超硬インサートを焼き切ることになる。.

-

S7: 被削性はおよそ75-85%。切削性が良く、摩耗が少ない。しかし、S7は、球状化焼鈍が工場で正しく行われなかった場合、「ガミー」になることがあります。.

研削と放電加工

硬化したD2の研削は難しい。クロム炭化物が砥石に抵抗し、グレージングと局所的な過熱(焼け)を引き起こす。CBNホイールまたはソフトボンド酸化アルミニウムを使用してください。.

S7は、硬化していても比較的容易に研削できる。しかし、EDMを使用する場合、どちらの鋼も、疲労下で工具の早期破損につながる可能性のある表面のマイクロクラックを防ぐため、「白い層」(再鋳造層)を注意深く除去する必要がある。.

産業用アプリケーションのシナリオ:どこで使う?

このセクションは、調達担当者が在庫と請求書を照合するのを支援する。.

D2工具鋼を指定する場合

非衝撃、高摩耗」環境ではD2を選択:

-

ブランキング金型: 薄い板金、ステンレス鋼、研磨アルミニウムのスタンピング。.

-

ロータリー・スリッター 連続的に切断し、熱を発生させるナイフ。.

-

ねじ転造ダイス: 高い圧縮強度と耐摩耗性が必要な場合(ねじ山が欠けにくい場合)。.

-

プラスチック射出成形金型: 研磨性プラスチック(ガラス繊維入りナイロン)の成形用で、クロム含有により耐摩耗性や軽度の腐食に役立つ。.

S7工具鋼を指定する場合

高衝撃、高負荷」環境ではS7を選択する:

-

パンチ: パンチが進入時に圧縮衝撃を受け、後退時に引張衝撃を受ける厚板のピアシング。.

-

ノミと空気圧工具: コンクリートブレーカー、リベットセット。.

-

プラスチック射出成形金型: 特に、金型本体にクラックが入る危険性の高い大型金型や、亜鉛ダイカスト金型に適している。.

-

剪断刃: 材料が予測できないようなヘビーゲージの金属スクラップの切断に。.

各鋼材が一般的に使用されている場所

| アプリケーションタイプ | 典型的な選択 | 推論 |

|---|---|---|

| 精密シャーブレード、パンチングダイ、ブランキングツール | D2 | 研磨摺動や高圧縮接触下での長期エッジ保持 |

| インパクト・パンチ、コールド・チゼル、ドライビング・エレメント | S7 | 優れた衝撃吸収性により、繰り返しの衝撃による脆性破壊を防止 |

| 絞りダイス、成形ロール | D2 | 耐摩耗性と圧縮強度が寸法寿命を維持 |

| ハンマー部品、ジャックハンマービット | S7 | 靭性により衝撃サービスでの致命的な破壊を低減 |

| 適度な衝撃を伴う長期せん断用途 | 気性を抑えたD2を考える | 衝撃に対する摩耗寿命のトレードオフ。 |

比較性能表(代表的な範囲)

| プロパティ | D2(代表値) | S7(代表値) |

|---|---|---|

| 焼き戻し硬度(サービス) | 55-62 HRC | 45-55 HRC |

| 耐摩耗性 | 非常に高い | 中程度 |

| 衝撃靭性 | 低~中程度 | 高い |

| 被削性(焼きなまし) | 中程度 | グッド |

| 急冷時の寸法安定性 | 素晴らしい | 非常に良い |

| 代表的な用途 | 切断、型抜き、成形金型 | インパクトツール、パンチ、冷間加工部品 |

比較コストとサプライチェーンの可用性

現在の鉄鋼市場では、合金サーチャージ(特にモリブデンとバナジウム)によって価格が変動する。.

-

基本コスト: 一般的に、D2はクロムとカーボンの量が多いため、S7よりポンド当たりでやや割高だが、モリブデンの市況高騰がS7を押し上げることもある。.

-

空室状況 どちらもMWalloysの標準「在庫」品目である。D2は丸棒、平板、厚板で広く入手可能である。S7も一般的だが、D2に比べ非常に大きな断面(12インチ以上)では入手が困難な場合がある。.

-

加工コストの要因: D2材は20%高いかもしれないが、D2の加工時間はS7より30~40%高くなる。複雑な形状の除去が必要なパーツの場合、S7の方が総パーツコストは低くなります。.

耐食性と環境耐久性

よくある誤解は、D2は12%クロムを含むのでステンレス鋼であるというものである。これは誤りである。.

-

D2「セミステンレス」: D2には、O1やA2よりも大気中の錆に耐えるだけのクロムがあるが、炭素がそのクロムの多くを炭化物として結びつけている。湿気や酸にさらされると錆びる。医療用や食品用のステンレス規格(440Cのような)には適合しません。.

-

S7 腐食: S7は耐食性が非常に低い。湿度の高い環境や腐食性のプラスチック成形に使用する場合は、油を塗るかメッキ(クロム/ニッケル)しておく必要があります。.

MWalloysセレクション評:最終チェックリスト

発注書を確定する前に、このチェックリストをご利用ください:

-

仕事量は多いか? (砂、ガラス、紙、金属を滑らせる)→→→。 D2を選択.

-

インパクトの強い仕事量か? (ハンマー、激しいパンチ、落とす)→→→。 S7を選ぶ.

-

部品は薄肉で複雑ですか? -> D2を選択 (安定性のため) ショックがない場合。 S7 (壁の破壊を防ぐため)。.

-

ナイフエッジは必要ですか? -> D2 スライス用;; S7 斧のようなもの)。.

-

EDMは使われているか? -> S7 は、応力除去が適切であれば、一般にEDM加工に寛容である。.

一般的な故障モードではどちらを選ぶべきか

| 主な故障モード | 好ましい素材 | 簡単な説明 |

|---|---|---|

| 磨耗やエッジのくすみ | D2 | 超硬ネットワークは、摺動接触下での材料ロスに耐える |

| 衝撃による突然の骨折 | S7 | 高い破壊靭性により、衝撃下での亀裂伝播を防止 |

| 組み合わせ:摩耗+繰り返し打撃 | 硬質コーティングを施したS7基材、または強靭化処理を施したD2基材 | ハイブリッド・エンジニアリングは、混合体制で最高のライフサイクルをもたらす。. |

| 歪みの少ない寸法が重要な金型 | D2 | 焼入れ後の歪みが少なく、精密工具に有利 |

| 機械加工が容易な予備硬化が必要な部品 | S7 | 炭化物含有量が低いほど、焼鈍状態での加工性が向上する。. |

D2とS7工具鋼の比較:技術FAQ

1.S7はナイフの刃に使えますか?

2.D2鋼はステンレスとみなされますか?

3.D2とS7、どちらが硬い?

D2の方が難しい。. 最大硬度は62~64HRCに達する。S7のピークは通常59~61HRCである。実際には、D2は耐摩耗性を優先し、S7は耐衝撃性を最大化するために低硬度(56~58HRC)に焼き戻される。.

| スチール | 最大硬度 | 主要物件 |

|---|---|---|

| D2 | 64 HRC | 耐摩耗性 |

| S7 | 61 HRC | ショック・タフネス |