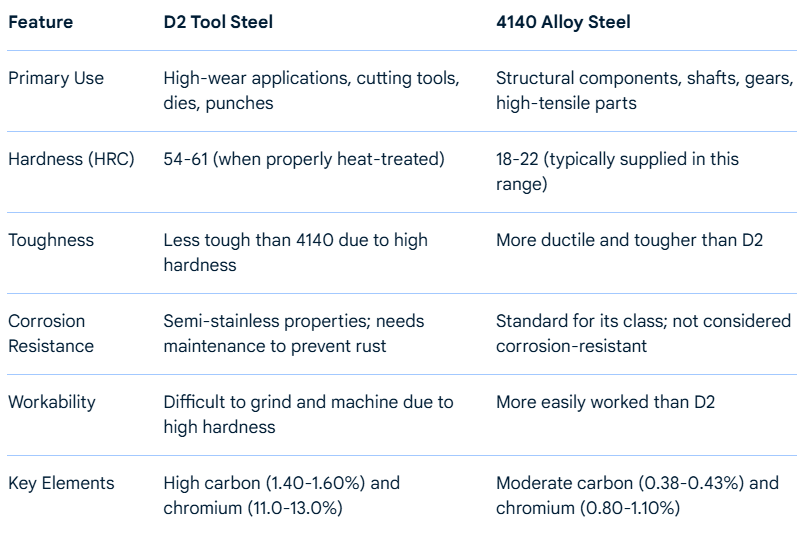

D2 そして 4140 は、金属加工界で異なる役割を担っている。D2は高炭素、高クロムの冷間工具鋼で、耐摩耗性と刃先の保持に優れ、4140はクロムモリブデン低合金鋼で、強度、靭性、耐疲労性のバランスに優れる。圧縮摩耗下での長い摩耗寿命とシャープなエッジ性能が要求される作業では、一般的にD2の方が優れた性能を発揮します。延性、耐衝撃性、重切削を必要とする部品には、一般的に4140の方が安全である。この記事では、エンジニア、調達スペシャリスト、冶金学者、メンテナンス・チームが、与えられた使用条件に適した材料を選択するのに役立つ、証拠、技術比較、加工上の注意、選択基準、メンテナンス・ガイダンスを示す。

D2と4140鋼とは?

D2は冷間工具鋼に属する。生産ルートには、真空誘導溶解、制御鍛造、焼ならし、精密な硬度目標までの仕上げ圧延が含まれる。D2は高炭素とクロムを含み、硬い炭化物の形成を促進します。高硬度まで熱処理した場合、耐摩耗性と耐接着性に優れています。

4140はクロム-モリブデン系の合金鋼で、構造部品やパワートレイン部品用に製造される。一般的な製造工場では、標準的な炭素鋼インゴットまたは連続鋳造後、熱間圧延と制御された冷却によって4140を製造しています。4140の合金ブレンドは、適切な熱処理後、引張強さ、降伏強さ、延性、靭性の有利な組み合わせをもたらします。

エンジニアはしばしば、D2の優れた摩耗寿命と4140の高い靭性を比較検討する。その選択は、負荷の種類、予想される応力、製造上の制約、修理可能性、総所有コストによって決まります。

化学組成の比較と解説

| エレメント | 代表的なD2 (wt%) | 代表的な4140 (wt%) | 技術的な意味合い |

|---|---|---|---|

| カーボン(C) | 1.40-1.60 | 0.38-0.45 | D2の高炭素は、豊富な炭化物を形成し、潜在硬度を高める。4140の炭素レベルは、延性を保ちながら焼入れを可能にする。 |

| クロム(Cr) | 11.00-13.00 | 0.80-1.10 | D2クロムは硬質炭化物の安定性と耐食性向上をサポート。4140クロムは焼入れ性と強度を向上させる。 |

| モリブデン (Mo) | 0.70-1.20 | 0.15-0.25 | D2では、Moが炭化物を微細化し、脆い母材 の靭性を向上させる。4140では、Moは焼入れ性と高温強度を向上させる。 |

| バナジウム (V) | 0.10-0.40 | 0.00-0.03 | D2中のバナジウムは、非常に硬いバナジウ ム炭化物を形成し、耐摩耗性を高める。4140は、一般的にバナジウムの含有量が少ない。 |

| マンガン (Mn) | 0.30-0.60 | 0.60-0.90 | Mnは両鋼において強度を向上させるが、過剰なMnは靭性に影響を与える。 |

| ケイ素 (Si) | 0.20-0.60 | 0.15-0.35 | 脱酸と強度への影響。 |

| リン、硫黄 (P, S) | ≤0.025 | ≤0.035 | 靭性と疲労寿命を維持するために低く抑えられている。 |

解釈の要約

D2は工具鋼に近い化学的性質を持ち、焼入れ後に硬化したマルテンサイト・マトリックスに埋め込まれた炭化物ネットワークを好む。このため、切欠き靭性は犠牲になるものの、優れた耐摩耗性が得られる。4140は、焼入れ・焼戻し後に強度と延性の両方をもたらすバランスの取れた合金化を特徴とする。4140の焼入れ性は、厚い部分の熱処理を可能にします。

機械的特性と使用時の性能

| プロパティ | D2(典型的な熱処理) | 4140(代表値、熱処理) | 実用的な意味 |

|---|---|---|---|

| 硬度範囲 | HRC 55-64 | HRC 28-55(処理による) | D2は、工具寿命のために一般的に非常に高い硬度に保持される。4140硬度は、強度と靭性のニーズに応じて調整。 |

| 引張強さ(極限) | 1400~2200MPa(硬度による) | 850-1400 MPa | D2は高硬度で引張強さは高いが、延性は低い。4140は伸びが良い。 |

| 降伏強度 | 高いが変動がある | 600~1100 MPa | 4140は降伏挙動が重要な場合によく使用される。 |

| 伸長率(%) | 2-8% | 10-25% | 4140は成形、衝撃荷重、曲げ加工に優れた延性を持つ。 |

| 衝撃エネルギー(シャルピー) | 低~中程度 | 中~高 | 衝撃や衝突のリスクがある場合は4140が望ましい。 |

| 疲労限界 | 中程度 | 良い~非常に良い | 4140は、実用的な部品では高い疲労耐久性を示すことが多い。 |

要点

高硬度で寸法安定性の高い磨耗部品には、D2が磨耗との接触下でより長い耐用年数を提供します。曲げ、ねじり荷重、または繰り返し衝撃を受ける部品には、4140が脆性破壊のリスクを最小限に抑えます。

熱処理経路、組織目標、焼戻し戦略

| ステージ | D2の典型的な治療法 | 4140 典型的な処理 | 微細構造の目的 |

|---|---|---|---|

| オーステナイト化 | 1000~1020℃、ソーク制御 | 820~870℃(セクションによる | 急冷するとマルテンサイトに変態するオーステナイトを形成し、結晶粒の成長を避ける。 |

| クエンチ | クラック防止のためのオイルまたは高速ポリマー焼入れ | セクションに応じたオイル、ポリマー、ガスによるクエンチ | 急冷するとマルテンサイトが形成されるが、D2はカーボンが多いため注意が必要で、急冷割れのリスクが高い。 |

| 焼き戻し | 最高硬度の場合は150~250℃、靭性貿易の場合は200~550℃の温度サイクルを繰り返す。 | 単一から複数の温度サイクル 400~650°C 目標の硬度と靭性に合わせて調整 | D2焼き戻しは、応力を緩和しながら炭化物の安定性を追求する。4140焼戻しは、強度と延性のバランスをとる。 |

| 亜臨界アニール | 加工前の軟化に使用 | 機械加工性向上のためのアニール | 切削作業のために硬度を下げる。 |

実践的熱処理ノート

-

D2は炭化物の割合が高いため、硬度の一部は容易に焼戻しできない炭化物に由来する。そのため、焼戻しには限界がある。

-

4140は、より広い焼戻し領域で反応するため、強度と靭性を調整する余地がある。

-

D2では、機械加工や溶接の際の応力除去や予熱が、割れを防ぐために重要である。

耐摩耗性、靭性、疲労挙動、衝撃性能

摩耗メカニズム

-

耐摩耗性:D2は、硬く安定した炭化物により、研磨粒子による切断や鋤き込みに優れています。

-

接着剤の摩耗:D2の硬いマトリックスは、材料の移動を低減します。

-

疲労摩耗:4140は、高い靭性と寛容なミクロ組織により、繰返し表面応力が寿命を左右する場合、しばしばD2を上回る。

靭性と脆性破壊

D2はHRC60以上に硬化すると、応力が集中すると脆くなる。4140は、切り欠きや繰り返しの衝撃によく耐える。圧縮接触が多く、引張衝撃が制限されるダイ、パンチ、シャーブレードには、D2が長持ちします。クランクシャフト、シャフト、ギヤ、構造部品など、破断の危険性が重要な部品には、4140が望ましい。

疲労評価

疲労の原因が表面粗さ、組織内介在物、引張平均応力である場合、4140は焼戻しによる靭性向上が可能であるため、耐久性が向上する。表面仕上げ、ショットピーニング、圧縮表面処理 は、両鋼材の疲労寿命を改善する。

加工性、研削性、推奨工具、コストへの影響

| アスペクト | D2 | 4140 | 実践的アドバイス |

|---|---|---|---|

| 焼鈍状態での被削性 | アニール後、中程度から良好 | 焼きなまし状態で良好 | 加工には、D2を~HB200にアニールする。高剛性セットアップ、低切りくず負荷、鋭利な超硬工具を使用する。 |

| 硬化状態での被削性 | 貧しい | 悪い~中程度 | 焼き入れしたD2には研削加工が望ましい。4140の場合、CBNまたは立方晶窒化ホウ素を使用した1点旋削が可能な場合もある。 |

| 研削挙動 | 炭化物を多く含む砥粒挙動;最良の結果を得るにはダイヤモンドまたはCBN砥粒が必要 | 従来の研磨剤より簡単 | グレージングや熱によるダメージを防ぐため、D2ではホイールの選択が重要。 |

| 工具の選択 | AlTiNコーティング超硬チップ(高速研削用)、CBNチップ(仕上げ研削用 | 超硬チップ、荒加工用HSS、焼き入れ仕上げ用CBN | ダクタイル4140には高送り、低切込みで使用し、プリハードン状態のD2には低速切込みで使用する。 |

| kgあたりのコスト | 合金化および加工により高くなる | より低い | 総所有コストには、加工時間、工具寿命、期待耐用年数が含まれなければならない。 |

製造に関する推奨事項

-

D2から加工する場合、熱処理順序を計画する:軟らかい状態でニアネットシェイプまで加工し、その後焼き入れを行い、最終研磨を行う。

-

4140を重量部に使用する場合は、歪みを避けるため、最終加工前に、要求される機械的目標に適合する焼ならしまたは焼入れ+焼戻し条件を検討する。

溶接性、接合戦略、補修方法

溶接性の概要

-

D2は、硬化状態での通常の溶接には適さない。高炭素と炭化物は、割れ、熱影響部 の脆化、希釈の問題を促進する。溶接には、特殊な溶加材、予熱、パス間温 度管理、溶接後の熱処理が必要である。多くの加工業者はD2の溶接を避け、補修に は機械的締結またはろう付けを好む。

-

4140は、注意事項を守れば溶接可能である。適度な温度に予熱し、インターパス を管理し、溶接後に焼き戻しまたはPWHTを行な って靭性を回復させる。重要な部品には、適合する 溶加材合金と適格な手順を使用しなければな らない。

修理戦略

-

D2の場合:適切なフィラーロッドを使用するか、ニッケル系ろうを使用すれば、小さな部分であれば冶金的に大きな損傷を与えることなく修復できる。より大きな損傷の場合は、部品を交換するか、溶接肉盛を使用し、その後熱サイクルと再硬化を行うが、これは複雑である。

-

4140の場合:低水素電極またはNiCrMoフィラーを使 用した通常の溶接補修は、予熱と後熱の手順が守ら れていれば有効である。補修後、残留応力を低減するために再テンパ処理を推奨。

代表的なアプリケーションと使用例(実例付き

D2の一般的な用途

-

ブランキング、ピアシング、ファインパンチング用の冷間加工用ダイおよびパンチ。

-

シャーブレード、カッティングダイ、送りねじなど、研磨材との接触が激しいもの。

-

エッジ保持が重要な材料加工におけるナイフとスライサーのエッジ。

4140の一般的な用途

-

シャフト、アクスル、カップリング、中程度の負荷用のギア。

-

油圧ピストンロッド、マンドレル、および多少の延性と高強度を必要とするファスナー。

-

衝撃や疲労に耐えなければならない機械のフレームや部品。

選考シナリオ例

-

例1: 大量のメタルブランキング用のスタンピング金型では、刃先にD2を使用し、金型本体にはより強靭な鋼を使用することが多い。

-

例2:ねじりや曲げにさらされる産業用ドライブシャフトは、脆性破壊を避けるため、必要な硬度まで焼入れ・焼戻しした4140を使用するのが最適です。

基準、等級相当、権威ある参考文献

一般的な仕様と同等品

-

D2は通常ASTM A681(工具鋼の標準仕様)で参照され、国際的な同等規格であるSAE/ISOの呼称も様々な規格に存在する。

-

4140は、ASTM A29 / A29M、SAE J404、またはAMSの合金鋼規格によく登場する。EN、JIS、ISO規格にも同等の呼称がある。

調達に関する実務上の留意点

購入する材料を指定する際には、材料が期待される重要な用途に適合していることを確認するために、完全な規格番号、熱処理状態、硬度範囲、バッチのトレーサビリティ、化学証明書、検査要件を含めること。

選択基準、決定マトリックス、故障モード解析

| 基準 | D2を好む | 4140を好む | 根拠 |

|---|---|---|---|

| 耐摩耗性 | ✓ | 超硬補強により優れた耐性を実現。 | |

| エッジ保持 | ✓ | D2硬度が切削形状を保持。 | |

| 耐衝撃性 | ✓ | 4140の靭性は脆性破壊を低減する。 | |

| 溶接/修理の容易さ | ✓ | 4140は標準的な手順で溶接に耐える。 | |

| アニール状態での加工 | ソフトアニール後 | ✓ | どちらも軟化させれば機械加工が可能だが、4140はより容易。 |

| コスト感度 | ✓ | 4140の方が原材料費が安いことが多い。 | |

| 貫通硬化を必要とする25~30mmを超える厚さ | ✓ | 4140の焼入れ性は、クラックを発生させることなく、より厚い断面を可能にする傾向がある。 |

故障モード解析

-

D2の破損は、多くの場合、引張またはノッチ荷重下での微細構造介在物または脆性破壊から始まる。衝撃が加わるとエッジチッピングが発生することがある。

-

4140の不具合は通常、過負荷、適切な硬化が施されていない場合の過度の摩耗、あるいは表面状態が悪い場合の高サイクル疲労によって発生する。

表面処理、後処理、腐食管理

寿命延長のための表面強化

-

浸炭: 芯の靭性を維持したまま表面硬度が必要な場合、4140に有効。

-

窒化: 中心の特性を維持しながら硬い耐摩耗層を形成する。プロセス・パラメーターが適切な合金鋼に適用される。

-

コーティング:D2に施されるPVDコーティングや硬質セラミックコーティングは、接着剤の摩耗をさらに減らし、摩擦を低下させる。

-

ショットピーニングとレーザーショットピーニング:有益な圧縮残留応力を誘発し、両鋼の疲労寿命を改善する。

腐食への配慮

D2鋼の高クロムは、普通炭素鋼に比 べて受動的な挙動を示すが、ステンレス鋼 ではない。腐食性のサービスでは、保護膜を塗るか、カソード防食を施すか、ステンレスの代替品を使用する。

ライフサイクルへの配慮:点検、メンテナンス、リサイクル

検査のベストプラクティス

-

欠け、剥落、孔食、亀裂の発生を目視検査する。

-

染料浸透探傷検査による表面クラックの検査、磁粉探傷検査による表面近傍の不連続面の検査などの非破壊検査。

-

摩耗パターン解析のための硬度マッピングと顕微鏡写真チェック。

メンテナンス戦略

-

D2部品のエッジの再研磨または再調整を定期的に行い、形状を復元する。

-

4140の表面をショットピーニングで若返らせ、摩耗が生じた箇所を再加工。

リサイクル

どちらの鋼材もスクラップ価値が高く、標準的な鉄鋼リサイクルの流れに適合する。材料の品質を維持するため、再生時に合金含有量を追跡します。

D2と4140のどちらを選ぶか?

-

主な故障モードが摩耗であり、高硬度での寸法精度が不可欠な場合はD2を使用する。

-

部品が複合的な曲げ、ねじり、衝撃に直面する場合、または日常的な溶接や修理が必要な場合は、4140を使用する。

-

D2摩耗面を4140のサポート・フレームに取り付けたり、4140をケース硬化して摩耗面と強靭なコアのために使用したりする。

よくある質問(FAQ)

-

D2と4140では、どちらの材質の方が切れ味が長持ちしますか?

D2は、高密度の硬い炭化物と高い達成可能硬度により、鋭い切れ味を長く保ちます。持続的な砥粒接触では、D2の方が切れ味が長持ちします。 -

D2を現場で簡単に溶接できますか?

D2の溶接には課題がある。高炭素と炭化物は割れのリスクにつながる。やむを得ず溶接する場合は、予熱、適合フィ ラー、厳格なパス間管理、溶接後の熱処理を行 う。多くの修理では、ろう付けまたは部品交換の方が信頼できる。 -

シャフト用途の場合、4140はどの程度の硬さまで焼戻しすべきでしょうか?

一般的な硬度はHRC28からHRC40で、要求される性能によって異なる。硬度と要求される靭性のバランスをとる。450~600℃付近で焼戻しを行うと、強度と延性が得られる。 -

D2は耐食性に優れているか?

D2は、普通炭素鋼に比べ耐性を向上させるクロ ムを多く含むが、ステンレスの定義には合致し ない。水分、酸、塩分を含む環境では、保護 策を講じること。 -

割れを防ぐためにより慎重な焼入れが必要な鋼材は?

D2.高炭素と炭化物ネットワークは、焼入れ割れのリ スクを増大させる。割れを最小化するために、制御されたオーステナイト化、適切な急冷媒体、応力除去サイクルを使用する。 -

重いサイクル荷重の場合、どの合金を選べばいいのでしょうか?

4140は一般に、繰返し引張荷重や曲げ荷重の下で優れた疲労耐久性を示すが、これは靭性が亀裂の発生と成長を鈍らせるからである。 -

工具の摩耗を最小限に抑えるには、D2をどのように加工すればよいでしょうか?

可能な限り、焼きなまし状態で加工すること。堅固な固定具、軽い切り込み深さ、鋭利な超硬チップ、クーラントを使用する。焼入れしたD2の場合は、CBNまたはダイヤモンドホイールでの研削を推奨する。 -

表面硬度を向上させるために、4140に窒化処理や浸炭処理を施すことはできますか?

はい。ケース焼入れ法は、4140に一般的に使用され、歪みを避け、要求されるコアの特性を維持するためにプロセスパラメータを制御しながら、より強靭なコアを持つ硬い摩耗面を生成します。 -

D2コンポーネントの早期故障検出に役立つ検査方法とは?

頻繁な目視検査、表面のひび割れに対する染料浸透探傷剤、表面近傍の欠陥に対する磁粉探傷剤、軟化やオーバーテンパリングを検出するための部位間の硬度比較。 -

切削工具の総所有コストは、D2と4140のどちらが優れていますか?

摩耗が主な寿命制限要因である場合、D2は交換回数が少ないため、総所有コストが低くなることが多い。衝撃や修理性が重要な場合は、4140の方がダウンタイムや修理費を削減できる。ライフサイクル・コスト・モデリングを実施して決定してください。