D2工具鋼 は、高炭素、高クロム、空気硬化型冷間加工鋼で、工具用途において強力な耐摩耗性と優れた寸法安定性を発揮するように設計されています。刃先の寿命、耐摩耗性、焼入れ時の歪みを最小限に抑えることを優先するプロジェクトでは、D2が好まれることが多い。靭性や衝撃荷重を優先する場合は、他の鋼種が適している場合があります。.

1.簡単な技術スナップショット

- グレード名: D2(地域によりDIN 1.2379、JIS SKD11、EN X153CrMo12、UNS表記で参照されることが多い)。.

- 家族だ: 冷間加工、高炭素、高クロム工具鋼。.

- 主な属性 高い耐摩耗性、硬化時の寸法安定性、適度な靭性。.

- 焼入れ・焼戻し後の一般的な硬度: 焼戻しの方法にもよるが、HRCは通常50台半ばから60台前半である。.

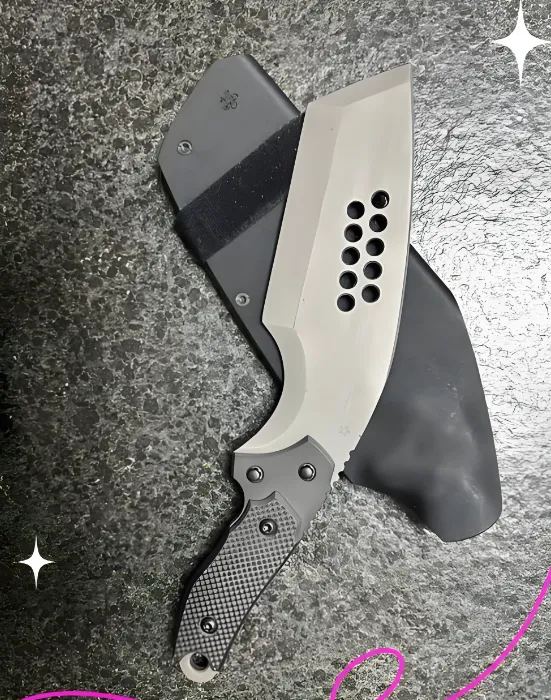

- 典型的な使用例: ブランキング・ダイ、成形ダイ、カッター・ナイフ、シャー・ブレード、押出工具、冷間加工工具、摩耗部品。.

お客様のプロジェクトにD2工具鋼が必要な場合、MWalloysにご連絡ください。.

2.化学組成と国際同等物

以下は、典型的な市販のD2化学組成の範囲を表す簡潔な組成表である。サプライヤーは若干異なる限界値を公表している場合がある。各ロットの組成は必ず製造証明書で確認してください。.

| エレメント | 典型的な重量パーセント(範囲) | 備考 |

|---|---|---|

| カーボン(C) | 1.40 - 1.60 | 高炭素含有により炭化物の体積が増加し、耐摩耗性が向上。 |

| クロム(Cr) | 11.00 - 13.00 | 高Crは硬いクロム炭化物を形成し、穏やかな耐食性を与える。 |

| モリブデン (Mo) | 0.70 - 1.20 | 焼入れ性と靭性の向上 |

| バナジウム (V) | 0.30 - 1.10 | 炭化物を微細化し、摩耗性能を向上させる |

| マンガン (Mn) | 0.10 - 0.60 | 脱酸素剤および硬化助剤 |

| ケイ素 (Si) | 0.20 - 0.50 | 脱酸素剤、強度補助 |

| リン (P) | <= 0.03 | 不純物、低く抑える |

| 硫黄 (S) | <= 0.03 | 不純物、低く抑える |

| 鉄(Fe) | バランス | 一次マトリックス金属 |

国際同等物

| 共通呼称 | 国 / 規格 | 代表的なクロスリファレンス |

|---|---|---|

| D2 | AISI / ASTM(北米) | D2 |

| 1.2379 | DIN(ドイツ) | 1.2379 |

| SKD11 | 日本工業規格(JIS) | SKD11 |

| X153CrMo12 | EN(ヨーロッパ) | X153CrMo12 |

同等品に関する注意事項:同等品表は調達の便宜を図るためのものです。ラベルはマッピングされていますが、ミル間のわずかな化学的性質や清浄度の違いで、工具の性能が変わることがあります。重要な工具については、完全なミル証明書と、可能であればベンダーが提供する衝撃と硬度の検証を要求する。.

3.微細構造と冶金的挙動

D2の焼ならし焼鈍後の組織は、比較的高い体積分率のクロムに富む炭化物を含む焼戻しマルテンサイト・マトリックスである。これらの炭化物は、耐摩耗性と耐摺動摩耗性を提供する。D2は空気硬化鋼種であるため、正しく焼入れされた場合、マトリックスは歪みが少なく熱処理に対応します。主な冶金ポイント

- クロムは、硬いM7C3や(Cr,Mo,V)リッチ炭化物の形成を促進し、摩耗に耐える。.

- バナジウムとモリブデンは、炭化物のサイズと分布を微細化し、耐摩耗性と刃先の保持力を向上させる。.

- 高炭素含有は炭化物分率を増加させるが、全体的な靭性を低下させる。このトレードオフが典型的な用途を定義している。.

- D2は、水焼入れ鋼種に比べて熱処理中の寸法安定性が良好で、精密金型に適している。.

4.機械的性質と硬度範囲

工具鋼の機械的特性は熱処理に依存します。以下の表は、工具メーカーが使用する実用的な目標範囲を示しています。加工後は必ず代表サンプルを試験してください。.

代表的な硬度目標と焼戻し効果

| コンディション | 標準硬度(HRC) | 代表的な使用例 |

|---|---|---|

| アニール | 200 - 260 hb (~20 - 25 hrc) | 加工しやすい状態 |

| 58HRCに硬化・焼戻し | 58 HRC | 一般的な高摩耗工具 |

| 60HRCに硬化・焼戻し | 60 HRC | 靭性に配慮した高い刃先保持力 |

| 達成可能な最大値(実験室) | プリテンパーで最高~63HRC | 脆いため、生産部品には必ずしも適さない。 |

代表的な機械的特性表(熱処理後の代表値)

| プロパティ | 代表値 | 備考 |

|---|---|---|

| 引張強さ | 1500 - 2200 MPa | 硬度換算による推定範囲 |

| 降伏強さ(圧縮) | 高い;硬度による | 冷間加工用工具の圧縮強度は非常に重要である。 |

| 破壊靭性 | 同じ硬度でA2またはS7より低い | 耐摩耗性とのトレードオフ |

| 耐摩耗性 | 高い | カーバイドの数量が大きく貢献 |

D2工具鋼密度

比重:7.70、融点:1421℃ (2590℉)。.

5.熱処理および焼戻しに関する推奨事項

D2は空気硬化である。以下のスケジュールは、実用的な生産順序である。正確な温度と保持時間は、断面のサイズ、炉のタイプ、希望する硬さによって異なります。.

典型的な熱処理シーケンス(製造例)

- アニール(機械加工用): 800~900℃までゆっくり加熱し、均熱するまで保持した後、炉内で600℃まで徐冷し、室温まで冷却する。目標硬度~200~260HB。.

- 固めるために予熱する: 部品を750~800℃に加熱し、断面の厚さに応じて浸漬する。.

- オーステナイト化(硬化): 1020~1050℃に加熱し(1010~1040℃を使用する情報もある)、厚さに応じて浸漬時間を設定する(通常、断面25mmあたり20~30分)。.

- 焼き入れ(断面サイズによっては空冷またはオイル): D2は空気硬化性であるため、オーステナイト化 温度からの制御された空冷が一般的である。小断面では、強制空冷または静止空気が使用される。大断面では、割れを最小限に抑えるために徐冷制御が必要になる場合がある。.

- 焼き戻し: 複数の焼戻しサイクルが一般的。一般的な温度範囲は150~560℃で、ターゲットの硬度による。HRC50台半ばから60台前半のターゲットの場合、150~250℃で低温焼戻しを行い、靭性向上が必要な場合は、さらに高温段階での焼戻しを行う。.

テンパリングテーブル(設定例)

| 焼戻し温度 (°C) | おおよその達成硬度(HRC) | 典型的なコメント |

|---|---|---|

| 150 | ~62 - 60 | 軟化が少なく、摩耗硬度が高い |

| 200 | ~60 - 58 | 多くのツールに適した妥協点 |

| 300 | ~58 - 55 | 靭性が向上し、硬度がわずかに低下 |

| 500 | ~54 - 50 | より強靭で耐衝撃性を必要とする部品用 |

注意事項複数の焼戻しサイクル(2回の焼戻しが一般的)を使用し、それぞれの後に硬さを測定する。保持時間とランプ速度は、部品の形状に合わせる必要がある。大型金型では、熱衝撃を避けるために制御された徐冷を使用する。粗加工後の応力除去は、最終焼入れ時の歪みを減少させる。.

6.機械加工、研削、放電加工のガイドライン

アニール状態での加工

- 工具の摩耗を緩和し、工具の過剰消費を避けるために、光輝焼鈍後にD2を機械加工する。.

- コーティング(TiN、TiCN)を施した超硬工具は、工具寿命が向上する。荒加工には低速高送りを使用する。.

焼き入れ D2 の研削

- 炭化物含有量の高い鋼用に定格されたビトリファイド・ホイールまたはレジン・ボンド・ホイールを使用してください。切削効率を維持するため、ホイールのドレッシングを頻繁に行ってください。.

- 熱による損傷を防ぐため、クーラントは継続的に塗布する必要があります。.

EDMに関する考察

- D2は、複雑な形状のEDM加工が一般的である。硬化したD2を放電加工する場合は、表面の再炭 化、白層の形成、潜在的な残留応力を考慮 してください。最終的な用途のために、再硬化層を除去するために、放電加工後に軽い研削が必要になる場合があります。.

7.代表的な用途と例

D2の特性が決定的となる一般的な用途:

- 型抜きと成形金型: 工具寿命が長く、焼入れ後の寸法変化が小さいため、D2はスタンピングダイやパンチの材料として理想的です。.

- シャーブレードとスリッターナイフ: 研磨シートメタル切断におけるエッジ保持。.

- 冷間押出金型部品 そこでは、衝撃よりも摩耗が支配的である。.

- 摩耗ストリップ、ガイド、ライナー 摺動摩耗を伴う用途向け。.

ケースノート

ある中堅自動車部品メーカーは、既存の低クロム材種をD2に置き換え、ブランキングダイセットに使用した。このダイセットの生産寿命は、再研磨前の2倍になり、初期材料費が高くなったにもかかわらず、ダウンタイムと部品当たりの総コストを削減した。重要な成功要因は、正しいオーステナイト化温度制御と硬化後の矯正でした。.

8.製造と加工の流れ

- 仕様と調達: 形状、公差、仕上げ、ミル証明書の要件を定義する。.

- 受入検査: 証明書とランダムスペクトロテストによる化学的チェック、必要に応じて硬度チェック。.

- 焼きなまし状態での粗加工: を、焼鈍硬度でネットシェイプに近い形状に加工する。.

- プレヒートとストレス解消: 大きなセクションで必要であれば。.

- オーステナイト化し、急冷する(空気焼き入れ): 均一な加熱と制御された冷却を保証する。.

- 複数のテンパっている: 硬さとストレス緩和をターゲットにしたテンパー。.

- 矯正と応力矯正: 制御された加熱と機械的な方法で歪みを修正する。.

- 仕上げ研磨と放電加工: を最終寸法と表面条件に合わせる。.

- 最終検査と認証: 必要に応じて、硬度マッピング、寸法レポート、微細構造チェックを行う。.

9.品質管理と仕様チェック

バイヤーが主張すべき主な検査ステップ:

- 工場証明書(MTC): 標準にトレーサブルな化学分析。.

- 硬度マップ: 部品が大きい場合は、複数の場所で硬度を測定する。.

- 微細構造レポート: 特に、炭化物の分布が見られる重要な金型用。.

- 非破壊検査: 該当する場合は、熱処理後の表面亀裂について磁粉探傷検査または染料浸透探傷検査を行う。.

- 寸法報告書と熱処理記録: プロセスのトレーサビリティを確保する。.

10.価格要因と調達に関する助言

D2工具鋼の価格は、形状(棒、板、ブロック)、供給経路(ミル、ディストリビューター、小ロット・サプライヤー)、形状要因(粉末と鍛造の違い)によって大きく異なる。主な価格ドライバー

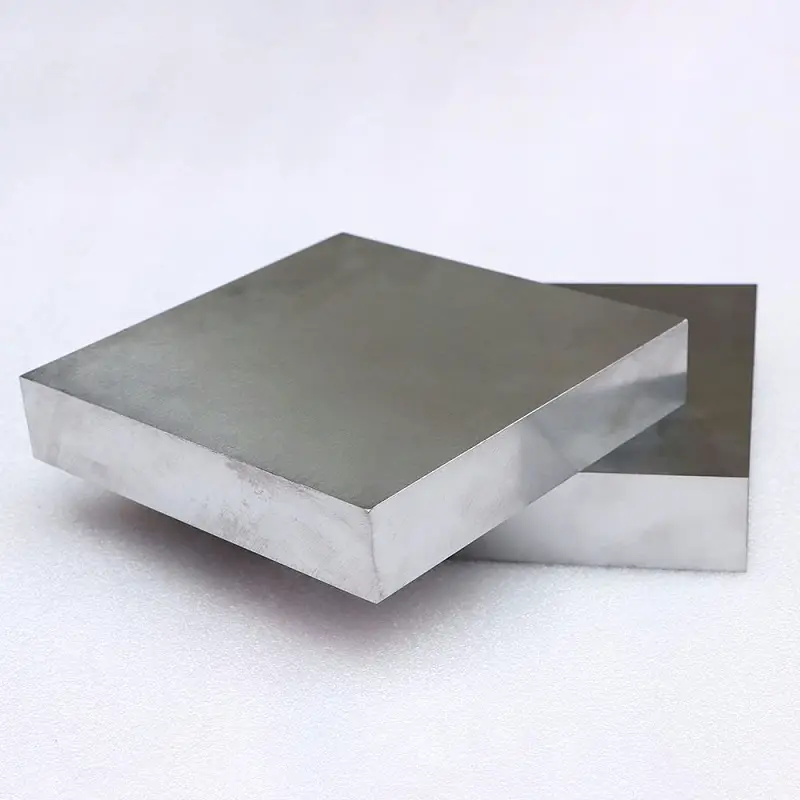

- 形とサイズ: ブロックとプリハード・プレートにはプレミアムがつく。.

- 熱処理と配送状態: プリハードン材やEDMレディブロックは、よりコストがかかる。.

- 仕様のきつさ: 化学的公差が近く、不純物が少なく、高級なサプライチェーンがコストを押し上げる。.

- 証明書および試験要件: 追加検査で価格が上がる。.

- 市場の原材料サイクル: 鋼材と合金元素の価格変動が圧延機の価格設定に影響。.

代表的な調達範囲

| 地域 / チャンネル | 一般的な価格帯(目安) | コメント |

|---|---|---|

| 中国バルク(トン) | US$2,000~US$3,200/トン | 標準的なD2薄板または丸棒の工場または大口取引業者FOBロットの代表例 |

| 米国代理店 小ロット | US$8~US$15/キログラム小売 | 少量およびカット済みブロックはkg単価が高い |

| D2パウダー(添加剤製造原料) | 1キログラムあたりUS$32前後から(マーケットニッチ) | パウダー価格はより高く、より不安定 |

注意事項これらの範囲は目安であり、市場の状況により異なる。確定調達の場合は、納入条件、ロットサイズ、必要な検査を明記した見積書を要求する。.

11.安全性、保管および取り扱い

- 表面の錆を最小限に抑えるため、鋼片と鋼板は乾燥した環境で保管する。長期保管の場合は、表面に軽度の油を塗るのが標準です。.

- 重量ブロックの安全な取り扱い方法を維持すること。定格荷重の機械式吊り具を使用する。.

- 熱処理中は、表面の脱炭や酸化を避けるため、炉の雰囲気や急冷剤を管理する。.

12.データシート・チェックリストおよび購入仕様書テンプレート

D2工具材料の発注書を発行する際には、以下の最小限の項目を含めること:

- 等級および規格(例:D2、DIN 1.2379、JIS SKD11)。.

- 必要な化学的範囲とテスト(ターゲット証明書のテンプレートを添付すること)。.

- 納入条件(焼きなまし、焼き入れ、X HRCへの焼き戻し、プリハードンブロック)。.

- 機械的特性(最低硬度、表面仕上げ、許容される微細構造)。.

- 検査と認証が必要(MTC、硬度マップ、NDT)。.

- 梱包、ラベリング、トレーサビリティの要件。.

- 保証基準および受入基準(最大包含サイズ、許容される亀裂など)。.

D2工具鋼:技術FAQ&パフォーマンスガイド

1.A2に対するD2の主な利点は何ですか?

2.D2はインパクトのある道具に使えるか?

3.D2は耐食性か?

4.EDM対応ブロックのD2はどのように注文すればよいですか?

5.熱処理後の公差は?

6.D2は窒化処理できますか?

7.典型的な機械加工の推奨事項は何ですか?

8.粉末冶金(PM)D2は錬金D2より優れているか?

9.推奨されるテンプレの数は?

10.どのような検査書類が必要ですか?

エンジニアとバイヤーのための最終的な注意事項

D2は、磨耗と寸法安定性が主な要件となる工具用として実証済みの主力製品です。正しい熱処理と材料の品質が成功を左右します。重要な金型については、明確な仕様を定め、トレーサブルな証明書を要求し、経験豊富な熱処理業者と提携してください。.

MWAlloys用に準備。カスタムD2ブランク、バー、プリハードンブロックについては、必要なサイズ、熱処理状態、検査範囲を明記したお見積もりをご依頼ください。.