CPM 10V 高バナジウム粉末冶金(PM)冷間工具鋼は、良好な靭性と予測可能な加工挙動を維持しながら、業界をリードする耐摩耗性を実現するように設計されています。D2のような従来の高炭素、高クロムダイ鋼よりも耐摩耗性に優れ、長工具寿命、細部の仕上げ、ダウンタイムの削減が優先される場合によく選ばれます。

歴史的背景とCPMプロセス

CPM 10Vは、クルーシブルの高バナジウムPM工具鋼の最初の製品で、1970年代後半から産業用に使用されています。この鋼種は、従来の鋳造冶金やインゴット冶金では達成できなかった、微細でよく分散した微細組織における硬質バナジウム炭化物の体積分率を最大化するために開発されました。CPM(るつぼ粒子冶金)製造ルートは、均一に分散した微細な炭化物を含む、極めて均質な粉末冶金組織を形成する。その結果、従来の高炭素・高クロムダイス鋼に比べて靭性が向上し、高い耐摩耗性が得られます。

化学組成と微細構造

代表的な化学組成(公称範囲)

| エレメント | 代表値(wt.%) |

|---|---|

| カーボン(C) | 2.4-2.6 |

| クロム(Cr) | 5.0-5.3 |

| モリブデン (Mo) | ~1.25-1.35 |

| バナジウム (V) | ~9.5-10.0 |

| マンガン (Mn) | ~0.4-0.6 |

| ケイ素 (Si) | ~0.8-1.0 |

| 鉄(バランス) | ~78-83 |

注:サプライヤーやデータシートによって、公称数値には若干の違いがあるが、権威ある情報源はすべて、非常に高いバナジウム(10wt%近辺)と非常に高い炭素(~2.45wt%)を示しており、これらが相まって、微細構造中に非常に多くのバナジウム炭化物(VC)を生成している。

微細構造の特徴

-

炭化バナジウム(VC): 非常に豊富で非常に硬い(炭化物相のHRCが高い)。この炭化物が耐摩耗性の主な原因である。

-

マトリックス 炭化物を保持し、亀裂伝播に対する抵抗力を提供するマルテンサイト/靭性焼戻しマトリックス。粉末冶金では、炭化物のクラスター化(これがないと脆化する)を最小限に抑えるため、非常に小さく分散した炭化物が得られる。

-

清潔さと均質性: 非金属介在物が減少し、粗大炭化物が存在しないため、同程度の炭化物量を持つ従来のインゴット鋼よりも靭性が向上し、より予測可能な破壊挙動が得られる。

機械的および物理的特性

代表的な物性値(代表値)

| プロパティ | 代表値 |

|---|---|

| 密度 | ~7.41 g/cm³ |

| 弾性率 (E) | ≈221 GPa |

| 焼きなまし硬度(BHN) | ~255-277 HB |

| 最大到達硬度(HRC) | ~60~64(熱処理と断面サイズによる) |

出典:権威あるデータシートおよび販売店のテクニカル・ノート。

靭性と耐摩耗性の比較(定性的)

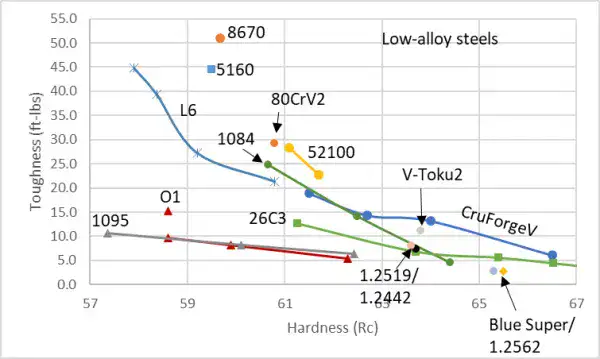

CPM 10Vは、適度な靭性を注意深く維持しながら、耐摩耗性を優先しています。シャルピー試験および破壊試験において、CPM 10Vは、PM組織により、同等の硬度で多くの従来工具鋼に匹敵する靭性値を示します。多くの磨耗を伴う冷間加工用途において、CPM 10Vは多くの形状で同等以上の靭性を有しながら、D2の何倍もの工具寿命を実現します。

熱処理、研削、機械加工、加工

焼入れ(推奨オーステナイト化および急冷)

| オペレーション | 代表的なパラメータ(推奨範囲) |

|---|---|

| プリヒート | 1500-1550°F (815-845°C)均熱;真空/大気操作のための2回目の予熱 1850-1900°F (1010-1040°C) |

| オーステナイズ(推奨) | 最良のバランスを得るには2050°F (1120°C)、希望する硬さと靭性のトレードオフによっては1950-2150°F (1065-1175°C)。 |

| 保持時間 | オーステナイト化温度で30~45分(薄い部分はもっと短時間で済むかもしれない) |

| クエンチ | 空気または陽圧ガスによる急冷(最低2 bar)、または適切な制御による塩/油による急冷。真空急冷は、オーステナイトの保持を避けるため、1010~705℃までの十分な冷却速度を確保する必要がある。 |

焼き戻し

-

二重焼戻しを推奨。安定した特性を得るには、1000°F (540°C)以上で2サイクル、各2時間の焼戻しを行う。焼戻し温度が低いと硬度は高く保たれるが、焼戻しの安定性は低下する。正確な目標硬度と焼戻しスケジュールについては、供給元の推奨に従ってください。

ソフトアニール(機械加工用)

-

1600°F (870°C)まで均一に加熱し、2時間保持した後、30°F/時以下の速さで1000°F (540°C)まで徐冷し、炉冷または静止空気中で室温まで冷却する。機械加工や成形を容易にするため、一般的な焼鈍硬度は255~277 BHNである。

研削と加工性

-

焼きなまし状態では、いくつかの高速度鋼に似た加工性がある(適切な工具を使用)。研削では、SGアルミナまたはCBN砥石が一般的にPM工具鋼で最高の性能を発揮する。小さく制御された切削を行い、砥石のドレッシングを頻繁に管理する。CPM 10Vの高い炭化物含有量は、低炭化物鋼と比較して研削性を低下させるため、材料除去速度は遅くなると予想される。

溶接と修理

-

CPM10Vの溶接は可能だが、リスクが伴う。高炭素と重炭化物のネットワークは、特殊な予熱、溶加材、溶接後の熱処理プロトコルに従わない限り、割れを引き起こす可能性がある。一般に、大がかりな補修は、断面 の交換よりも経済的でない。経験豊富な溶接冶金学者に相談し、高炭素PM 鋼に適した手順を使用すること。

cpm 10Vスチール相当

CPM® 10V ≈ PM (A11 / AISI A11) - Carpenter Micro-Melt® A11としても販売されています。これらはすべて、極度の耐摩耗性が要求される場合に使用される、同じ高バナジウム粉末冶金A11シリーズです。

お役立ち情報

-

代表的な化学薬品(約): C~2.45%、Cr~5.3%、Mo~1.3%、V~9.8% - 非常に高いバナジウムは、硬いバナジウム炭化物(エッジ/摩耗保持)を多く含む。

-

代表的な用途:冷間加工用工具、スリッター/ブランキング/シャーナイフ、高摩耗ナイフ、刃先の長寿命が重要な工具。

-

性能注記:CPM 10V (A11)は次のようになる。 より高い耐摩耗性 D2/D7よりも優れており、PM組織により非常に耐摩耗性の高い合金として良好な靭性を示す。

一般的な「同等物」/探すべき名前

-

CPM 10V (るつぼ):元の商品名。

-

pm a11 / aisi a11: 同じPM A11ケミストリーの業界呼称。

-

マイクロメルト® A11(カーペンター/カーテック): CPM 10Vと同等であることが明示されている。

代役指導

-

必要な場合 最大限の耐摩耗性PM A11/CPM-10Vに勝るものはない。

-

必要な場合 よりタフに (CPM-3VまたはCPM-M4の選択を検討してください。

-

必要な場合 ステンレス CPM-10Vの特性は ない ステンレス - 代わりに、高バナジュームステンレス(例 えば、一部の粉末ステンレス工具鋼)を選ぶ。

比較分析:CPM 10Vと一般的な代替品との比較

クイック比較表

| プロパティ / メトリック | CPM 10V | D2(従来型) | CPM 15V | カーバイド(WC-Co) |

|---|---|---|---|---|

| バナジウム含有量 | ~9.5-10 wt% | ~0.9-1.2 wt% | ~14-15 wt% | 該当なし(カーバイド相) |

| 耐摩耗性 | 非常に高い(しばしば >> D2) | 高い | 10V以上 | 非常に高い |

| タフネス | PMにより、高炭化物鋼に適している。 | 下(カーバイドクラスター) | 10V以下(炭化物量が非常に多い) | 変化しやすい、もろい |

| 研削性 | 中難度(炭化物) | 10Vより簡単 | より困難 | ダイヤモンド工具が必要 |

| 製造の複雑さ | 中程度(PM対応が必要) | 中程度 | 高い | 非常に高い;しばしばろう付け/特殊工具が必要 |

| 典型的なkg当たりのコスト | D2より高いが、一部の先進PM鋼より低い | より低い | 10V以上 | 変動する。 |

注意事項CPM 10Vは、一般的に研磨加工においてD2の数倍の工具寿命を実現し、環境や接触形状によっては2~4倍のマージンでD2を上回ることが多い。CPM 15Vは、10Vに比べて耐摩耗性が向上しているが、加工が難しく、形状によっては脆性が大きくなる。多くの重摩耗作業では、CPM 10Vが寿命と加工可能な靭性のベストバランスを提供します。

グレード間の選択のための実践的ガイダンス

-

CPM10Vは、研磨摩耗が支配的で、工具の断面が薄かったり、細部が複雑であったり、D2よりも耐欠損性が要求される場合に選択する。

-

CPM 15Vは、摩耗が激しく、工具形状や加工上、より炭化物を多く含む材種を使用できる場合に選択する。

-

絶対的な耐摩耗性が要求され、脆い材料と高い資本コストを許容できる用途の場合は、超硬工具を検討する(または、ろう付け超硬が最良のライフサイクルコストを提供する長期生産ランの場合)。

代表的な用途と設計上の推奨事項

代表的なアプリケーション

-

パンチングダイ 研磨シートメタルと高速ブランキング用。

-

ファインブランキングおよびトリミングツール エッジの安定性と微細形状の保持が要求される場合。

-

工業用ナイフ、ギロチン刃、フィルム/紙用スリッター刃 優れたエッジ保持力を必要とする。

-

冷間成形と冷間金型 従来の金型では、砥粒の含有量や高い摩耗が早期破損につながる。

-

焼結プレス金型および高密度化金型 研磨粉にさらされる。

これらのアプリケーションクラスは、メーカーや販売店のデータシートに繰り返し記載されている。

デザインとジオメトリーのヒント

-

厚い炭化物ゾーンの近くでは、鋭い応力集中を避ける。フィレットと余裕のある半径は、亀裂の発生を抑える。

-

複雑な形状の場合は、研削時間と砥石の摩耗を考慮してください。熱の蓄積を最小限に抑え、エッジの形状を維持するために、大量の切り屑を除去するのではなく、最終サイズの研削を使用してください。

-

せん断エッジの場合、非常に高い硬度レベ ルでの靭性低下を補うために、わずかに高い 断面係数を使用する。工具に衝撃荷重がかかる場合、耐欠損性を向上させるために、硬度をわずかに低くする焼戻しを検討する。

予想される故障モード

-

磨耗 - 炭化物とマトリックスの表面から材料が徐々に失われる。CPM 10Vは、D2よりもこれを遅らせる。

-

欠けまたは骨折 - 部品に激しい衝撃が加わったり、大きな応力上昇が生じたりした場合に発生する可能性があるが、適切な焼戻しと形状によって緩和される。

-

接着剤の摩耗/カジリ - CPM 10Vでは、いくつかのステンレス鋼より も一般的ではないが、混合金属接触ではモニ タリングが必要である。

調達、QA、基準

購入仕様書

CPM 10Vをご注文の際は、ご指定ください:

-

正確な等級(AISIアナログを参照する場合はCPM® 10V® / AISI A11)。

-

必要な納入状態(焼きなまし、焼き入れ・焼き戻し、ファインミルド)。

-

最終加工に必要な寸法公差、真直度、平面度。

-

実際の化学組成と熱数のトレーサビリティを示す分析証明書(CoA)。

検査とテストに関する推奨事項

-

鍛造品/棒鋼の入荷検査: 焼きなまし状態で硬度を測定し、スパークOESまたは同等の方法で組成を確認する。

-

超音波検査または染料浸透探傷検査 は、表面下の疵を許容できない重要な工具用である。PMグレードの方が一般的にきれいであるが、ベンダーによる確認が必要である。

-

硬度と微細構造のチェック 熱処理後、目標HRCと炭化物分布を確認。

関連規格とガイダンス

-

工具鋼バーの公差は、一般的に工具鋼のASTM A681に従います(在庫公差に使用される正確な版については、サプライヤーにお問い合わせください)。

-

熱処理や取り扱いに関する指示については、メーカーのデータシートを注文書に添付すること。

コスト、ライフサイクル、環境に関する注記

-

CPM 10Vの初期材料費は、従来のD2バーより高くなる傾向があるが、耐用年数がはるかに長く、工具交換の回数が少ないため、トータルライフサイクルは低くなる可能性がある。トータルコスト分析には、ダウンタイム、再研磨時間、交換頻度を含める必要があります。

-

PMの生産はエネルギー集約型であり、リサイクルの流れは、適切な再溶解のために高バナジウム・スクラップの分離を確実にしなければならない。PM工具鋼のリサイクル経路については、地元の スクラップ処理業者に問い合わせること。

表とクイックリファレンス

表 A - 代表的な熱処理スケジュール(例)

| コンディション | オーステナイト化 (°C) | クエンチ | テンパー(2サイクル) |

|---|---|---|---|

| 硬度&耐摩耗性 | 2050°F / 1120°C | 空気/陽圧クエンチ <50°C | 1000°F(540℃)×2×2時間 |

| より高い靭性(より低いHRC) | 1950°F / 1065°C | エアー/コントロール | 1000~1050°F(540~565℃)×2×2時間 |

| ソフトアニール(機械加工用) | 1600°F / 870°C 2時間浸漬後、徐冷 | 該当なし | 該当なし |

表 B - 発注書のクイック仕様チェックリスト

-

グレードCPM® 10V® (AISI A11)

-

形状:平挽き/丸挽き/細挽きブロック

-

状態: 焼きなまし/焼き入れ&焼き戻し/窒化処理/コーティング

-

公差:数値公差または「顧客図面による」公差を明記する。

-

QACoA、ヒートナンバー、硬度マップ、微細構造画像(必要な場合)

よくあるご質問

-

Q: CPM 10Vはステンレスですか?

A: いいえ、CPM 10Vは高炭素、高バナジウムPM工具鋼で、クロムは控えめ(~5wt%)です。ステンレス鋼ではないので、腐食環境では保護仕上げをしないと腐食します。 -

Q: CPM 10Vは超硬合金の代わりになりますか?

A: 破壊のリスクや工具の複雑さによって超硬が実用的でない場合、多くの冷間加工や研磨加工においてCPM 10Vは超硬に取って代わることができます。しかし、衝撃を与えない高温の研磨作業で絶対的な耐摩耗性を求めるなら、超硬合金は依然としてリードしています。 -

Q: 適切な熱処理後の標準的なHRCは?

A: 典型的な焼入れ・焼戻し硬度は、オーステナイト化温度と焼戻しスケジュールによって58~64HRCです。 -

Q: CPM 10Vはナイフのような切削工具に適していますか?

A: はい。CPM 10Vは、長い刃寿命を必要とする工業用ナイフや特殊刃物に人気があります。大量のシャーリングやスリット用途に使用されます。 -

Q: PM処理はパフォーマンスにどのような影響を与えますか?

A: PM処理では、非常に微細で均一な炭化物分布と高い清浄度が得られるため、従来のインゴット鋼に比べて靭性が向上し、予測可能な摩耗挙動が得られます。 -

Q: どの砥石がお勧めですか?

A: SGアルミナまたは立方晶窒化ホウ素(CBN)ホイールは、PMバナジウム鋼で最高の性能を発揮します。超硬表面やコーティングされた工具には、ダイヤモンドが必要な場合があります。 -

Q: CPM 10Vの窒化やコーティングは可能ですか?

A: 表面硬度を高め、摩擦を減らすために、窒化やPVD/CVDコーティングを施すことができます。適合性はコーティングのプロセスと基材の温度によって異なります。 -

Q: 溶接は推奨されますか?

A: 溶接は技術的には可能だが、炭素と炭化物の含有量が多いため難しい。 -

Q:どのような冷間加工が理想的ですか?

A: ファインブランキング、スリット、シャーリング、ギロチン、紙やフィルムの裁断、摩耗が支配的で靭性が必要な特定の成形金型。 -

Q:権威あるデータや熱処理ガイダンスはどこで入手できますか?

A: 検証済みのパラメータと実用的なヒントについては、るつぼ CPM® 10V® のデータシート、ASM Alloy Digest の記事、および販売業者の技術ページ (ハドソン、ディールなど) を参照してください。

実践ケースノート

ある冷間加工プレスのオペレーターは、繊維強化フィルム用の高摩耗トリミング金型において、D2からCPM 10Vへの移行を報告した。工具寿命は3倍以上に延び、交換回数も減り、刃先形状保持性も向上した。この改善は、CPM 10Vの高いVC体積分率と微細な炭化物分布に起因している。このような現場報告は、業界文献の管理試験データと一致している。

最終勧告

-

磨耗が主な故障モードであり、工具の形状やコストで超硬を使用できない場合は、CPM 10Vを選択する。

-

大型工具を認定する際には、ベンダーのデータシートの熱処理パラメータを指定し、メーカーのサポートを要請する。

-

材料のみのコスト比較ではなく、ライフサイクルコスト計算を行う。CPM 10Vは、部品あたりの総工具コストを頻繁に削減する。

-

重要な部品については、サプライヤーに顕微鏡写真とCoAを要求し、熱処理後の硬度マッピングを実施する。