A2 そして D2 耐衝撃性、靭性、熱処理中の寸法安定性を優先する場合はA2を選択し、最大限の耐摩耗性と長い刃先寿命を優先する場合はD2を選択する。D2は、炭素とクロムの含有量が高く、組織中にクロムを多く含む炭化物を豊富に含むため、より高い硬度と優れた耐摩耗性を実現する一方、A2は、多くの中型工具加工において、より優れた耐欠損性と容易な仕上げ加工を実現する。

簡単な技術比較

-

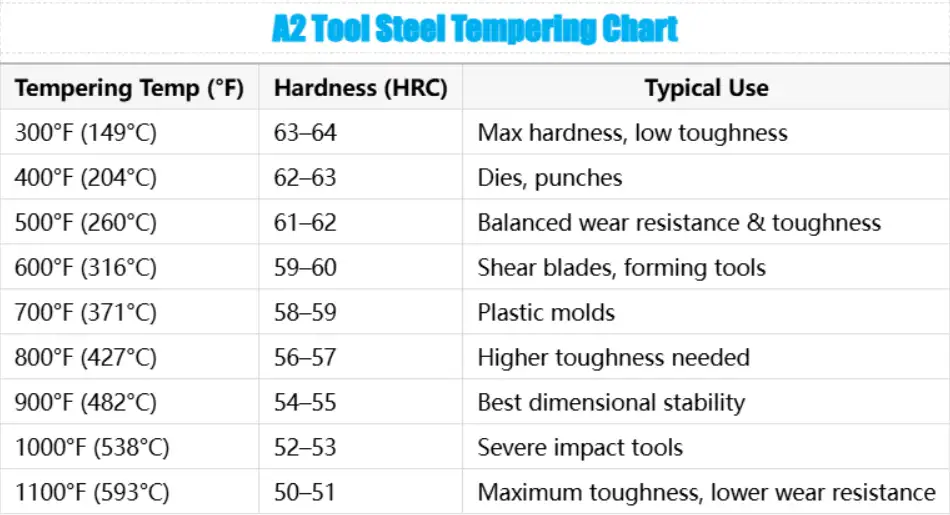

A2 (AISI A2 / UNS T30102) は中合金、空気硬化冷間加工鋼で、Cは約0.95-1.05%、Crは約4.7-5.5%です。耐摩耗性と靭性のバランスが良く、熱処理後の寸法安定性に優れています。一般的な焼入れ硬度は、焼戻しにより50HRC中盤から後半から60HRC前半です。

-

D2 (AISI D2 / W.-Nr. 1.2379) は、高炭素、高クロム冷間加工鋼 (約1.4~1.6% C、~11% Cr)です。組織には多数の大きなクロム炭化物が含まれ、優れた耐摩耗性と安定した刃先保持力を発揮します。靭性はA2より低く、D2は多くの低クロム鋼より焼鈍状態での加工が難しい。

判断の目安:工具の摩耗が激しく、軽い衝撃が長時間連続する場合はD2を、断続的な衝撃や曲げ、チッピングの危険性がある場合はA2を選ぶ。

化学組成(比較表)

以下に示す化学組成の範囲は、主要サプライヤーが使用する標準的な組成を反映したものである。個々の鋳造/製鋼業者の仕様は若干異なる。最終的な化学組成の確認には、供給業者のデータシートを使用してください。

| エレメント(wt%) | A2 標準レンジ (AISI A2 / 1.2363) | D2 標準レンジ (AISI D2 / 1.2379) |

|---|---|---|

| カーボン(C) | 0.95 - 1.05 | 1.40 - 1.60 |

| クロム(Cr) | 4.75 - 5.50 | 11.0 - 13.0 |

| モリブデン (Mo) | 0.90 - 1.40 | 0.70 - 1.20 |

| バナジウム (V) | 0.15 - 0.50 | 0.90 - 1.20 |

| マンガン (Mn) | ~1.00 | ~0.20 - 0.60 |

| ケイ素 (Si) | ~0.5 | ~0.3 - 0.6 |

| ニッケル/銅/硫黄/リン | トレース | トレース |

出典:メーカーのデータシートと材料ハンドブック(代表値)。2つの重要な対照に注意:D2は、およそ2倍以上のクロムと、炭化物体積分率と耐摩耗性を促進する実質的に多くの炭素を有する。

マイクロストラクチャーとそれがいかにパフォーマンスを左右するか

-

A2微細構造(焼入れ・焼戻し): 焼戻しマルテンサイトマトリックスに中程度の比較的微細な合金炭化物(MoとV炭化物)を含む。炭化物の体積分率はD2より低いため、マトリックスの靭性への寄与が大きい。A2の炭化物は適度な耐摩耗性を持つが、破壊挙動を支配しないため、チッピングに強い。

-

D2微細構造(焼き入れと焼き戻し): マルテンサイト質マトリックスに、クロムを多く含む炭化物が多く含まれる。これらの硬質粒子は耐摩耗性には優れるが、マトリックスに比べて脆いため、全体的な靭性が低下し、衝撃でチッピングが発生するリスクが高くなる。

その意味するところは大きい: 工具寿命と致命的な破損はトレードオフの関係にあります。主に砥粒との接触を伴う長時間のせん断、ブランキング、スライス加工では、通常、D2の炭化物が支配的な微細構造がA2よりも長持ちします。パンチ、ダイ、衝撃や曲げを受ける工具では、A2のマトリックス靭性が亀裂の発生や致命的な破損を抑えます。

機械的性質と実用硬度範囲

以下は、従来の焼入れ・焼戻し工程後の典型的な機械的・物理的数値です。正確な数値は、断面サイズと熱処理スケジュールによって異なります。

代表的な硬度と引張指標

| プロパティ | A2(代表値) | D2(代表値) |

|---|---|---|

| 硬化硬度(空気焼き入れ+焼き戻し) | 57~62HRCが一般的で、より高い靭性を得るには50HRC半ばまで焼戻し可能。 | 58 - 62 HRC一般;硬度が高く、刃先の保持力に優れている。 |

| タフネス(相対的) | より高い(割れや欠けに対する耐性が高い) | 低い(衝撃で脆性破壊しやすい) |

| 耐摩耗性 | ミディアム | 高い |

| 圧縮強度 | 高い(金型に良い) | 非常に高い |

| 密度 | ~7.85 g/cm³ | ~7.7-7.8 g/cm³ |

実用上の注意: D2で最高の硬度を得るには、炭化物 を溶解し、所望の母材炭素を得るために、入念 な高温オーステナイト化と十分な浸漬が必要である。D2にはかなりの炭化物があるため、その効果的な硬化も断面サイズに敏感である。

熱処理の実施 - 推奨サイクルとその根拠

熱処理は最終的な性能に大きな影響を与える。下記は一般的に使用されている実用的なスケジュールです。常に供給元のデータシートで検証し、試用クーポンを実行してください。

典型的なA2熱処理(例)

-

アニール(機械加工用): 760~780℃に加熱し、保持した後、炉で~550℃まで毎時10~20℃で徐冷し、その後室温まで空冷する。結果:~200HBの機械加工用。

-

予熱: 650-700℃、ホールド。

-

オーステナイズする: 970~1020℃(サプライヤーによる)、温度を均一化するために保持する(小切片の場合は15~30分)。

-

クエンチ: 空冷(空気で固める)。

-

焼き戻し: より高い靭性を得るには、450~550℃の高温で焼戻しを行い、最終硬度を確認する。一般的なHRCは57~62で、焼戻しによって異なる。

典型的なD2熱処理(例)

-

アニール(機械加工用): 800~860℃まで加熱した後、毎時~10℃で650℃まで徐冷し、その後空冷する。

-

予熱: 650-700°C.

-

オーステナイズする: 980~1020℃(深部硬化には~1010℃を推奨する情報もある)、大きな切片は均質化のため長めに保持する。

-

クエンチ: 涼しい。

-

焼き戻し: 焼戻し温度は150~540℃で、所望の硬度や靭性を得るために行われる。D2は、焼鈍時の徐冷を管理し、硬度を維持する妨げとなる過剰な炭化物の保持を避けるため、慎重にオーステナイト化する必要がある。

表:典型的な処理と目標硬度

| 治療 | 標準HRC (A2) | 標準HRC (D2) |

|---|---|---|

| ソフトアニール(機械加工用) | ~200 HB | ~190-220 HB |

| 焼入れ+低硬度(最大硬度用) | 60-62 HRC | 60-62 HRC |

| 焼き入れ+ミディアムテンパー(バランス) | 57-59 HRC | 56-60 HRC |

| 最高の靭性を実現する焼き入れ | 52-56 HRC | 52-56 HRC(ただし、A2よりは硬い) |

実用的なヒント

-

焼き戻し曲線と寸法変化を確認するために、トライアル・クーポンを使用する。

-

D2は、炭化物量が多いため、オーステナイト化温度での浸漬時間を長くすると有利である。

-

薄肉部では、どちらの鋼種も目標HRCまで容易に硬化する。厚肉部では、供給元の焼入れ性データを確認すること。

加工性、研削性、仕上げ

-

被削性(焼きなまし状態): A2 は一般的に、D2 よりも焼きなまし状態の方が加工しやすい。D2は炭化物含有量が高いため、加工性が低下する。より遅い送り、より強靭な工具、硬い研磨材に適した砥石が必要になる場合がある。

-

粉砕性: どちらも厳しい寸法に研削できるが、D2はクロム炭化物のため、砥粒の消耗が早い。より頻繁な砥石ドレッシングを計画するか、生産用研削にはCBN砥石を使用する。

-

研磨と表面仕上げ: D2はしばしば非常に良い仕上げまで研磨されるが、その硬さゆえに最終研磨が遅くなる。また、D2はクロム含有量が高いため、研磨して硬化させるとわずかな耐食性が得られ、仕上げ加工に活用できる。

代表的な用途と選定例

以下は、一般的な用途を各グレードが一般的に他を凌駕する場所ごとに分類したものである。

A2 代表的な用途

-

スタンプ、ダイ、パンチ、トリミングダイ、ブランキング作業など、衝撃や衝撃を伴う作業を短時間から中速で行う。

-

熱処理後の寸法安定性が要求される精密金型や成形工具。

-

再研磨や再研削が必要で、耐欠損性が重要な工具。

D2の代表的な用途

-

ロングラン切断ブレード、主に研磨摩耗を伴うブランキング用順送金型。

-

剪断ブレード、ダイインサート、ロールインサート、ナイフ、剪断パンチなど、摩耗が優勢でチッピングが発生しにくいもの。

-

エッジ保持と摩耗寿命が総所有コストの主な要因である用途。

セレクション・チェックリスト 各工具の用途について尋ねてみよう:

-

主な故障モードは摩耗か衝撃か?

-

長時間の連続走行は想定されているか?

-

再研磨のダウンタイムはどのくらいですか?

摩耗が支配的な場合は、D2にバイアスをかける。衝撃や予測できない負荷が発生する場合は、A2にバイアスをかける。

表面処理、コーティング、ハイブリッド・アプローチ

寿命延長のため、両鋼とも表面処理と組み合わせるのが一般的である:

-

PVDコーティング(TiN、TiCN、AlTiN): 接着剤の摩耗、摩擦を低減し、工具寿命を向上させる。D2は、適切な熱処理後、PVDコーティングとの相性が良い場合が多い。

-

窒化またはイオン窒化: は、表面硬度と疲労寿命を高めることができる。A2窒化では表面硬化が得られるが、拡散プロファイルと保持されるコア靭性については検証が必要である。

-

低温処理: 保持オーステナイトを減少させ、特に焼入れ後の寸法を安定させるために使用されることもある。

-

ローカル・ハードフェーシングまたはインサート戦略: 高摩耗ゾーンにはD2インサートを、衝撃ゾーンにはA2またはそれ以上の強靭な材種を使用し、強度を組み合わせる。

調達言語、仕様、基準

発注書や図面で材料を指定する場合は、以下の内容を含めること:

-

正確な等級 (AISI A2 / UNS T30102 または AISI D2 / W.-Nr. 1.2379)。

-

適用規格 ASTM A681 または ISO 4957 (工具鋼等級呼称システム)。

-

納入に必要な熱処理状態(焼きなまし、焼きならし、焼き入れ、焼き戻し)および受入硬度または組織基準。

-

工場試験報告書(化学分析)および機械的試験要件。

-

該当する場合は、表面仕上げ、メッキ/コーティング、またはコーティングの受入試験。

許容残留応力、熱処理後の寸法公差、最終熱処理前にサプライヤーが重要な表面を予備仕上げしなければならないかどうかについての図面上の注釈を含めること。

故障モード、検査、設計のヒント

一般的な故障モード

-

A2: 長時間の連続磨耗作業で使用した場合、磨耗が早まる;潤滑が不十分な場合、局部的なかじりが発生する。

-

D2: 衝撃や曲げ荷重を受けるとチッピングや脆性破壊が発生する。熱の蓄積が著しい場合は熱亀裂が発生する。

検査チェックリスト

-

完全加工後の硬度、組織(炭化物分布)、寸法を確認する。

-

工具半径とストレスレイザーを検査する。

-

研磨剤の摩耗速度は環境によって劇的に変化するため、潤滑およびプロセス条件を記録する。

デザインのヒント

-

D2を使用する場合は、応力集中を抑えるため、シャーリングエッジの半径をわずかに大きくする。

-

より強靭なA2ボディの高摩耗ゾーンには、取り外し可能なD2インサートを検討し、利点を組み合わせる。

-

コア靭性と表面硬度のバランスをとるために熱処理を最適化する。少し高い温度で焼戻しを行うと、チッピングのリスクを低減できる。

コストとライフサイクルの比較

| ファクター | A2 | D2 |

|---|---|---|

| 原材料費 | 低~中程度 | 中程度以上 |

| 加工費(機械加工) | 低い(焼きなまし状態の方が加工しやすい) | より高い(機械加工が難しく、工具/ホイールが必要) |

| 摩耗寿命 | ショーター | 長い |

| ダウンタイム頻度 | 磨耗の多いサービスでは、より頻繁な再研磨が必要です。 | 再研磨の頻度は少ないが、サービス時の研削コストは高くなる |

| 総所有コスト | 混合衝撃/研磨作業に最適 | 磨耗が激しく、交換コストが高い場合に最適 |

経済的判断:原材料の単価ではなく、ライフサイクルコスト(購入+加工+ダウンタイム+粉砕頻度)を計算する。

よくあるご質問

1.A2とD2、どちらが切れ味が長持ちしますか?

D2は、炭化物分率とクロム含有量が高いため、磨耗が激しい状況でも切れ味が長持ちします。

2.どの鋼材が欠けにくいか?

A2はマトリックスの靭性が高いため、チッピングや破壊に強い。

3.A2は窒化処理またはコーティングできますか?

A2には、窒化処理とPVDコーティングの両方が一般的です。コーティングの密着には、適切な熱処理と表面処理が不可欠です。

4.D2は耐食性か?

D2はクロムが高く、低クロム工具鋼に比べ耐食性はマイルドだが、ステンレス鋼ではない。研磨やコーティングにより耐食性は向上する。

5.どのグレードのマシンが速いか?

A2は、焼きなまし状態で、より速く、より少ない工具摩耗で加工する。D2は、より堅牢な工具と低速のパラメータを必要とする。

6.D2はインパクトのあるパンチにも使えますか?

激しい衝撃には推奨されない。摩耗の多い用途にはD2がよい。衝撃荷重のかかる用途には、A2または耐衝撃グレード(S7など)をお選びください。

7.最高の靭性を与える焼き戻し方法とは?

硬さと靭性のバランスをとるため、より高い 温度(例えば450~550℃)で焼戻しを行い、複数回 の焼戻しを行う。最終的なHRCと靭性を試験片で確認する。

8.断面サイズは硬度にどのような影響を与えるのか?

断面が大きいと硬化の均一性が低下する。特にD2は、貫通硬化を達成するために、より長いオーステナイト化保持時間を必要とする場合がある。

9.欠けたD2工具は修理できますか?

はい、適合するフィラーを使用した溶接またはろう付けと、その後の熱処理によって修理は可能ですが、再研磨が必要になる場合があり、コストは交換と比較する必要があります。

10.両方の長所を引き出すハイブリッド・アプローチとは?

高摩耗ゾーンには、交換可能なD2チップを装着したA2工具本体を使用するか、コア靭性を維持しながら摩耗寿命を延ばす表面コーティングを指定する。

実用的な仕様例(図面やPOのためのコピー・ペースト)

材質ASTM A681に準拠したAISI A2 (UNS T30102)棒鋼、納入条件: 210HB以下に焼鈍。最終熱処理:オーステナイト化1000℃、空気焼き入れ、540℃で2回焼き戻し、58HRC±1。または材質:ASTM A681に準拠したAISI D2 (W.-Nr. 1.2379)棒鋼を230 HB以下に焼鈍。最終熱処理: 1010℃保持でオーステナイト化し、空冷後、60 HRC ±1に調質する。

最終選考チェックリスト

-

支配的な摩耗モード:摩耗または衝撃を特定する。

-

ランの長さとダウンタイムのコストを確認する。

-

製造可能性のチェック:サプライヤーは要求される公差や熱処理を満たすことができるか?

-

インサートとコーティングのハイブリッド戦略を検討する。

-

サプライヤーのデータシートで検証し、MTRと熱処理記録を要求する。