適切な継手の選択は、部品の形状、荷重経路、 アクセス、材料の厚さ、必要な溶接溶け込み、 生産量によって決まる。一般的な構造物では、T字型、重ね型、コーナー・ ジョイント、開先突合せ溶接の隅肉溶接が最も 頻繁に使用される。精密な圧力がかかる組立部品には、入念 に準備された完全溶け込みの開先突合せ溶接 部が一般的に使用される。信頼できる溶接を行うには、適切なエッジの 準備、正しい溶接工程の選択、溶接記号および 品質規格の遵守が重要である。

定義と分類

溶接継手とは、2つ以上の部品が溶接金属の付着物 によって接合される局所的な部位のことである。分類は、形状(突合せ、重ね、コーナ ー、エッジ、T)、溶け込み(部分的、完全)、 溶接タイプ(開先、すみ肉、プラグ、スポット、 シーム、プロジェクション)によって決まる。設計者は、継手を選ぶ際に、荷重伝達、疲労暴露、腐食暴露、検査へのアクセス性などの観点から考える必要がある。

古典的な5つのジョイント・ファミリーとそのバリエーション

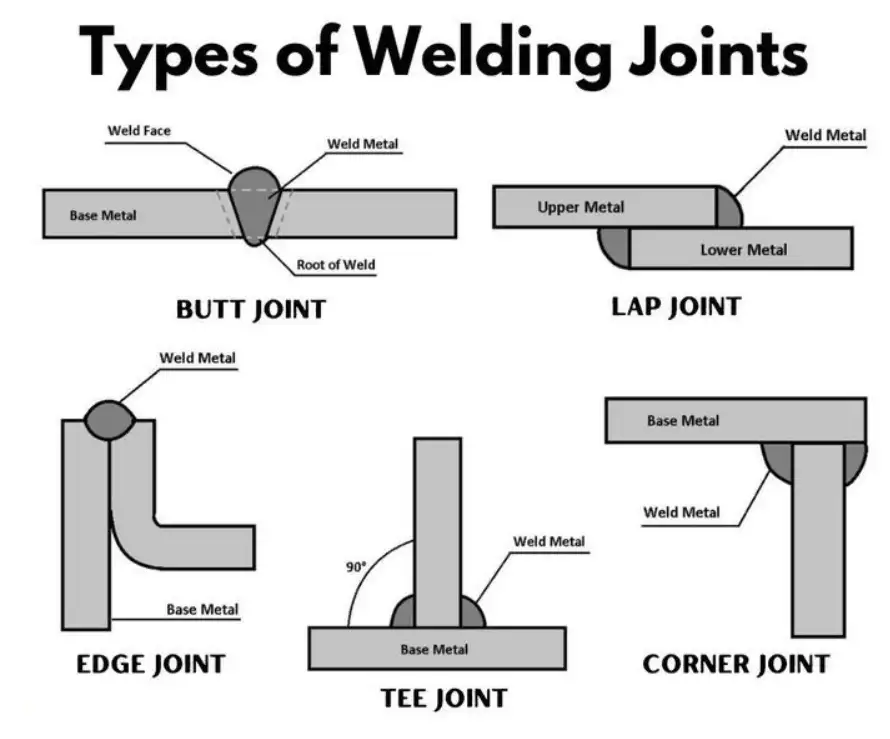

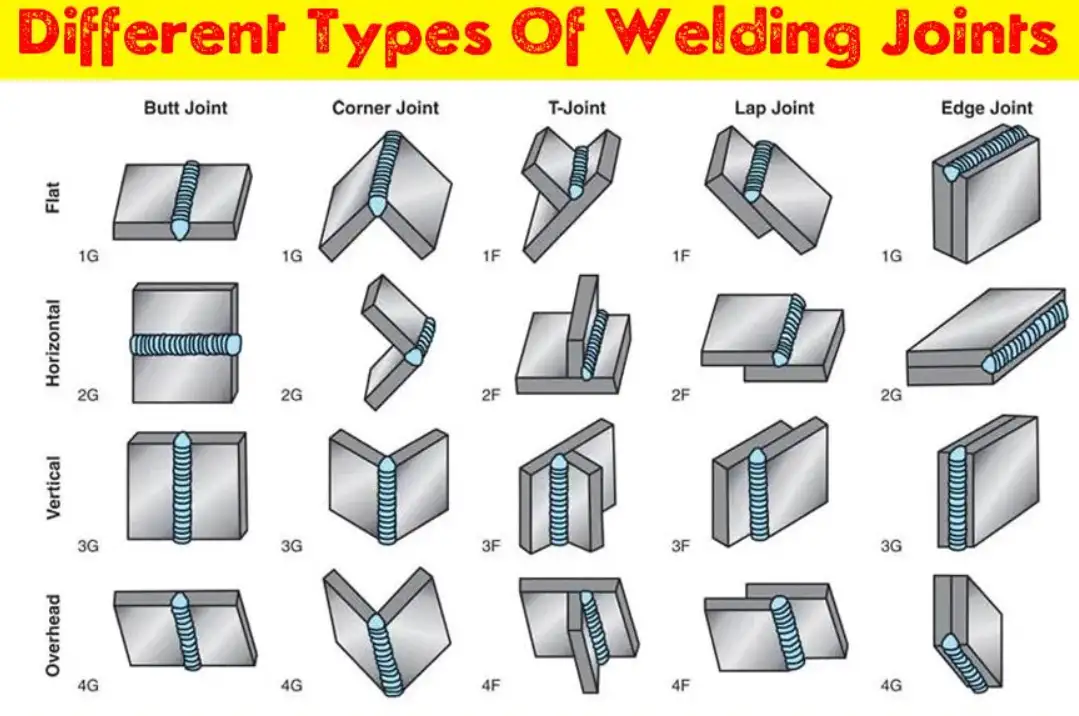

業界慣行では、溶接継手を5つの主要なファミリーに分類している: バット、T(ティーとも呼ばれる)、ラップ、コーナー、エッジ.各ファミリーは、 幾つかの形状および溶接プロセスのバリエーショ ンを許容している(例えば、突合せファミリー には、スクエア開先、シングル-V、ダブル-V、シ ングル-J、開先、U開先が含まれる)。これら5つのファミリーは、一般的な溶接の基幹となっている。

短い定義:

-

バットジョイント: 同一平面上にある2つの部材の端部で接合すること。厚さ方向の強度と圧力が重要なパイプやプレートによく使われる。

-

T(ティー)ジョイント: 一方の部材を他方の部材に垂直に接合し、T字形状を形成する。隅肉溶接で溶接されることが多い。

-

ラップジョイント: ある部材が別の部材に重なること。板金や薄物加工によく見られる。

-

コーナー・ジョイント: 角はL字型になり、箱型構造やフレームによく使われる。

-

エッジ・ジョイント: シーム溶接や補強のためにシートの端同士を接合するのに便利である。

拡張ジョイント・タイプと特殊ジョイント

5つのファミリー以外にも、加工上の利便性や特定の機能的ニーズを満たすために使用される特殊ジョイントがある:

-

プラグとスロット溶接: 隅肉溶接ができない場合や、スポット溶接では不十分な場合に、重なり合ったシートの接合に使用される。

-

シーム溶接(抵抗シーム): チューブやタンクに使用される連続抵抗溶接。

-

スポット溶接(抵抗スポット): 大量生産のシートメタルアセンブリー用。

-

突起とスタッド溶接: 高速組立部品に使用される。

-

フラッシュ溶接とアプセット溶接: バーとリングの熱機械接合用。

-

エッジとバットのコンビネーション: 部分的な溶け込みと、歪み制御のための断続的なすみ肉による突合せ溶接。

開先溶接と隅肉溶接 - 形状と命名法

隅肉溶接は、表面をほぼ直角に接合し、三角形 の断面を作り出す。一般的な開先形状:

-

角溝(準備なし)

-

シングル・ベベル (1部は面取り)

-

シングルV (両端をV字に面取りする)

-

ダブルV (両側からの溶接のため、両面に開先がある)

-

Jグルーブ (片側はJ半径の輪郭)

-

U溝 (両サイドの底がカーブしている)

-

フレアV/フレアベベル (ラウンドとフラットの接合用)

開先溶接の形状には、開先角度(α)、開先開口部 (ギャップ)、開先面(ランド)、溶接面という用語が使 われる。これらの寸法を適切に制御することで、溶け 込み、溶接時間、歪みに影響を与える。

ジョイントの設計パラメータ - 推奨範囲とエンジニアリングのトレードオフ

設計上の選択は、強度、疲労、アクセス、製造コストのバランスをとる。主なパラメーター

-

溝の角度: 角度を大きくすると、アクセスおよび融 着が向上するが、溶接体積および溶加材が増加す る。一般的なシングル-V角度は45°から60°(含む角 度)であるが、薄い材料ではより小さい角度を使 用することもある。

-

ルート・ギャップ(根の開き): 完全溶け込み突合せ溶接の場合、板厚と溶接プロセスに応じて、0.5 mmから数 mmのギャップが使用される。

-

ルートフェイス(陸): 貫通をコントロールするために小さなランドを必要とする仕様もある。

-

ベベルタイプ: J溝とU溝は、厚い部分のフィラーメタルの必要性を減らすが、機械加工が必要。

-

隅肉溶接の断続溶接脚の長さとピッチ: 長尺ジョイントの入熱と歪みを抑えるために使用される。

以下の表1(継手設計クイック・パラメーター)は、一般的な実務で推奨される実用的な範囲を示している(注:圧力容器や重要構造物については、プロジェクト固有の規定が優先される)。

| ジョイント/エレメント | 代表的な範囲または注記 |

|---|---|

| シングルV溝アングル(付属) | 60°-90°(下端の薄い部分) |

| ダブルV溝アングル(片側) | 30°-60° |

| ルートギャップ(薄いシート) | 0-1.5 mm |

| ルートギャップ(厚板) | 1~6mm(プロセスによる) |

| ルートフェイス / 土地 | 0-2 mm |

| 隅肉溶接脚(構造用) | 4~10mm一般的 |

| 最小ウェルドスロート(コード圧力用) | 準拠規格(ASME/ISO)参照 |

溶接継手の

選択マトリックス - どの用途にどのジョイントを使用するか

サービス要件(静的負荷対疲労、腐食環境、繰り返し熱負荷)と生産上の制約をマッピングしてジョイントを選択します:

| 申し込み | 典型的なジョイント | なぜ |

|---|---|---|

| 圧力パイプ/容器 | フルペネトレーション・バットグルーブ(シングル/ダブルV、J、U) | 漏れのない強度と耐疲労性が必要 |

| 一般構造フレーム | T継手または隅肉溶接による重ね継手 | 迅速な生産、十分な静的強度 |

| 薄板パネル | 重ね溶接またはスポット/シーム溶接 | 効率的な大量生産 |

| シート・ツー・チューブまたはフランジ | フレアベベルからV字型接合部へ | ジオメトリーを一致させ、融合を確保する |

| 腐食にさらされた継ぎ目 | フル溶接キャップと裏打ち技術 | 隙間や腐食トラップを避ける |

プロセスの互換性と共通の組み合わせ

溶接工程が異なれば、適合する接合部も異なる:

| ジョイントタイプ | 望ましいプロセス |

|---|---|

| バットフルペネトレーション(薄板) | GTAW(ティグ)、GMAW(ミグ)、SMAW |

| バットフルペネトレーション(厚板) | SAW(サブマージアーク)、FCAW、機械化GMAW |

| 隅肉溶接(T、重ね) | gmaw、fcaw、smaw |

| スポット/シーム(シート) | 抵抗スポット/シーム溶接 |

| プラグ/スロット(オーバーラップ) | GMAW、SMAW、生産用ロボットGMAW |

選択は、要求される冶金、母材、継手へのアクセス、入 熱限界、生産性によって決まる。SAWは、長い継ぎ目の開先溶接で高い溶着率を提供 する。GTAWは、小径または薄 い材料に最適な制御性を提供する。

準備、フィッティング、公差

フィットアップは、最終的な溶接品質を管理する。ルート・ギャップとアライメントを管理すること で、不完全な溶け込みを減らし、再加工を最小限に 抑えることができる。代表的な製造のベスト・プラクティスには以下が 含まれる:

-

溶接量をコントロールするために、厚板部用に開先加工済み(J、U開先)。

-

バッキングストリップまたはセラミック製バッキングにより、ルートをサポートし、片側溶接の溶接品質を向上させる。

-

タック溶接パターンにより、アライメントを保持し、歪みを最小限に抑え、溶接中のギャップ変化を低減する。

-

寒冷環境での予熱ゾーンを維持するためのクランプと固定具の使用。

重要な加工品については、ISO 9692を参照し、推奨される接合部準備寸法と許容される代替案をご確認ください。

溶接記号、図面表記、規格

明確な図面コミュニケーションがエラーを減らす記号に関する2つの主要な流派は、AWSと ISOである。AWSは A2.4(溶接、ろう付け、非破壊検査の標準記号)、ISOは ISO 2553(溶接継手の図面上の記号)を発行している。調達と品質管理には、一貫して正しい規格を使用する。

推奨される練習方法をいくつか紹介しよう:

-

図面が乱雑にならないよう、溶接記号全体を寸法とともに1つの細部に配置し、"typical "を使用する。

-

開先、開先角度、溶接寸法、必要な溶接工程(必 要な場合)など、常に開先寸法を含める。

-

規格(ISO 5817やプロジェクト・コードなど)を参照し て、溶接の品質と受け入れ基準を指定する。

関節の種類と緩和策による一般的な欠陥

欠陥パターンは、接合部の形状や工程と相関することが多い:

-

不完全な融合/貫通不足(突合せ溝継手に多い): 低入熱、不適切な角度、または表面の汚れが原因。熱量を増やす、移動角度を調整する、はめ合 わせを改善するなどの方法で緩和する。

-

気孔(隅肉溶接部や開先溶接部に多い): 汚染、湿気の巻き込み、シールドガスの問題。乾燥した消耗品と適切なガスフローを使用してください。

-

アンダーカット(フィレット面と溝面): 溶接電流が高すぎるか、電極/トーチの操 作が不適切。電流を下げるか、技法を変える。

-

過度の歪み(長いバットジョイント): 高入熱とアンバランスな溶接順序。片側の入熱を減らすため、バック・ガウジングと バランスの取れたマルチ・パス溶接(ダブルV) を使用する。

-

ひび割れ(高温または低温): 接合部の設計不良、高い拘束力、または不適 切なフィラー冶金。適合する消耗品を選択し、規定に従って予熱/ 後熱を行ってください。

非破壊検査(NDT)と受け入れ

NDTの選択は、接合部の臨界性に依存する:

-

ビジュアル(VT): すべての溶接部のベースライン。

-

浸透探傷試験(PT): 非多孔質金属上の表面破壊欠陥。

-

磁気粒子(MT): 強磁性体の表面および表面近傍の欠陥を見つける。

-

X線撮影(RT): 突き合わせ溶接部の内部欠陥の体積検出。

-

超音波探傷試験(UT): 体積検出、厚い切片に対する感度の向上。

ISO 5817のような規格やプロジェクト固有のコードには、許容レベル(B、C、D)と許容欠陥サイズが規定されています。圧力または疲労が重要な接合部では、RTまたはUTが一般的です。

生産性とコストのトレードオフ

設計者は、製造コストとサービス要件をトレードしなければならない:

-

隅肉溶接 は低コストで高速であり、多くの場合、静的負荷には十分である。

-

全貫通開先溶接 コストは高くなるが、強度と疲労寿命は向上する。

-

J溝とU溝 厚板のフィラー量を減らすことができるが、機械加工が必要で、コストがかさむ。

-

機械化プロセス(SAW、ロボットGMAW) 長時間の運転では単価が安くなるが、設備投資が必要になる。

表 - コンパクトなリファレンス

表A-一般的な継手の種類、一般的な溶接、一般的なプロセス、長所/短所

| ジョイント | 典型的な溶接 | 典型的なプロセス | 主な長所 | 主な欠点 |

|---|---|---|---|---|

| バット(正方形) | ラップ用角溝/フィレット | gtaw、gmaw、smaw | 簡単な前処理、低加工 | 前処理なしで厚い切片に限定 |

| バット(シングルV) | V溝フルまたはパーシャルペネトレーション | SAW、GMAW | 片側からのアクセスが良い | フィラーメタルを増やす |

| バット(ダブルV) | ダブルV溝 | GMAW、SAW | 片側あたりの溶接量が少なく、歪みが少ない | 両側溶接が必要 |

| Tジョイント | フィレ | gmaw、smaw、fcaw | 速い | つま先の応力集中、疲労の懸念 |

| ラップジョイント | フィレ/プラグ | 抵抗スポット/シーム、GMAW | 薄いシートに適している | 隙間腐食のリスク |

| コーナージョイント | フィレット/グルーブ | GMAW、SMAW | 箱に最適 | ギャップ/フィットアップが重要 |

| エッジ・ジョイント | フィレット/シーム | 抵抗シーム | 縫い目に効果的 | 限られた強さ |

表 B - 溝の種類と代表的なエンジニアリング・ノート

| グルーヴ | 代表的な使用例 | 注 |

|---|---|---|

| 正方形 | 薄板バット | 最低限の準備 |

| シングル・ベベル | アクセスが制限されている場合のプレート・ツー・プレート | 片側の加工を節約 |

| シングルV | 一般的な突合せ溶接 | プレパレーションコストとフィラーメタルのバランス |

| ダブルV | 厚板 | 歪みを抑えるために両側を溶接する |

| J, U | 厚い部分 | フィラーメタルの必要性が低い。 |

| フレア・ベベル | チューブ・ツー・プレート | チューブの曲率に合わせる |

表 C - ジョイントと検査方法

| ジョイント | 推奨NDT |

|---|---|

| フルペネトレーション尻 | RT / UTプラスVT |

| 隅肉溶接(構造用) | 材料によりVT ± MT/PT |

| 抵抗スポット/シーム | VTおよび機械的試験;認定用サンプル破壊試験 |

| プラグ/スロット | VT、必要に応じてPT/MT |

実用的な製作チェックリスト

-

図面記号を確認し、どちらの規格(AWS A2.4またはISO 2553)が適用されるかを確認する。

-

材質と厚さを確認する。不明な場合は、ISO 9692を参照して接合部の前処理を行う。

-

溶加材と溶接手順がWPS(溶接手順仕様書)に記 載されていること、および溶接作業者が関連資格(必 要な場合はASME Section IXまたはISO 9606)を保持していることを確認する。

-

はめあい公差、タックパターン、バッキングまたはルートサポートをチェックする。

-

歪みを最小限に抑え、冶金的要件を満たすために、シーケンスとパス間温度の制限を選択します。

-

受入基準(ISO 5817またはプロジェクトコード)を参照した検査計画を指定する。

基準と権限

-

ISO 9692 シリーズでは、プロセスおよび材料別に推奨される接合準備形状を提供しており、溝タイプと加工要件を決定するのに役立ちます。

-

AWS A2.4 (およびAWSの溶接実務に関する文書)は、北米の多くのプロジェクトで一般的に使用される記号セットと規約を提供している。

-

ISO 2553 図面上の記号表現を標準化し、国際的に実施されるプロジェクトに望ましい。

-

ASME BPVCセクションIX は、圧力バウンダリー・コンポーネントの溶接手順と溶接工の資格認定をカバーしており、多くの管轄区域でボイラーおよび圧力容器作業に義務付けられている。

-

ISO 5817 は、溶融溶接継手の欠陥に対する品質レベルを定義するもので、合格基準の設定に使用する。

よくあるご質問

1.どの溶接継手が最も強いか?

強度は荷重方向によって異なる。アキシャル方向の肉厚貫通荷重に対しては、 適切に施工された完全溶け込み突合せ溶接が、 断面に対する連続強度で最も優れている。せん断荷重に対しては、十分なスロート・ サイズを持つ連続すみ肉溶接が有効である。

2.薄いシートメタルに最適なジョイントは?

薄板の大量生産では、抵抗スポット溶接やシーム 溶接が最も経済的な場合が多い。手溶接では、重ね隅肉継手が一般的である。

3.V字溝ではなく、J字溝やU字溝を使うべき時は?

JまたはUは、溶加材量が重要な厚板に使用し、 予算的に加工が可能な場合に使用する。これらの溝は、必要な溶加材を減らし、溶接金属の収縮を低減する。

4.根元の隙間はどのくらいにすべきでしょうか?

ルートギャップは厚さ、工程、規格によって異なる。薄板の場合はゼロに近いかもしれない。厚板では1~6mmが一般的。常にWPSと参照規格に従ってください。

5.AWSとISOの溶接記号の違いは?

両者は多くの要素を共有しているが、矢印の側/反対側やいくつかの記号の形については慣習が異なっている。一つの図面には、一貫して一つのシステムを使用する。

6.長い突合せ溶接の歪みを減らすには?

バランス溶接(可能な限り両面溶接)、バック・ガ ウジング、交互の端からの溶接、ステッチ溶接、予熱 /後熱制御を使用する。

7.厚い突合せ溶接部に適した検査方法は?

X線透視検査(RT)または超音波探傷検査(UT)は、体積検査を提供する。厚い部分や放射線の安全性が懸念される場合は、UTが好まれることが多い。

8.圧力がかかる継手には隅肉溶接が許容されるか?

通常、高圧境界継手には使用しない。圧力容器と配管には、一般に、適格な手順による完全 浸入開先溶接が必要である。

9.エッジの準備の重要性は?

致命的である。準備不良は、融着不足、不完全な浸透、欠陥率の増加につながる。ISO 9692には、推奨される準備が記載されている。

10.国際的なプロジェクトでは、どの規格を参考にすべきですか?

シンボルについてはISO 2553を、接合部の事前準備についてはISO 9692を、受入基準についてはISO 5817を、圧力を含む作業については関連コード(ASME BPVCなど)を優先する。

ショート・ケーススタディ(実践的シナリオ)

シナリオ 繰り返し圧力下で使用されるパイプに、厚さ20mmの炭素鋼フランジ溶接を施す。

推薦する: アクセスに応じて、シングルVまたはダブルVの全 体突合せ溶接を使用する。片側のみから溶接する場合は、適度なルート・ ギャップとセラミック裏当てのあるシングルV を用意する。冶金学および用途によって必要な場合は、 溶接後の熱処理を検討する。開先形状についてはISO 9692を、溶接手順/溶接工資格についてはASME セクションIXを参照のこと。

クロージング・テクニック

-

接合準備テンプレートを標準化し、加工ミスを減らす。

-

消耗品は乾燥した状態で保管し、空隙が生じないように管理する。

-

現場での迅速なチェックには、フィレットゲージとウェルドゲージを使用する。

-

図面には、溶接記号を寸法とともに記載する。曖昧な略記は避ける。