ほとんどの用途において、析出硬化処理した17-4 PH(UNS S17400 / AISI 630)は、安定した強度と耐食性を発揮し、最大約 600 °C (≈316 °C).この範囲を超える長時間の暴露や連続使用は、靭性の漸進的な低下と機械的性質の変化を引き起こす。高温(~1,100 °F / 593 °C以上)への短時間の断続的な暴露は、耐酸化性のために許容されることもあるが、通常は設計の正当化、再校正、または代替合金の選択が必要となる。

17-4PHステンレスとは

17-4 PHは、高強度と適度な耐食性を兼ね備えたマルテンサイト系析出硬化ステンレス鋼です。溶体化処理(マルテンサイトマトリックスを作 る)と制御された時効処理(強度を向上させる銅や その他の相を析出させる)という2段階の冶金的アプロー チにより、その望ましい機械的特性のほとんどを達成 している。有用な特性は正確な熱履歴に左右されるため、使用温度の上昇は時間依存的に微細構造を変化させ、望ましい 強化を緩和したり、脆化メカニズムを作り出したりする。従って、実用的な限界は 条件 合金の(条件A、H900、 H1025, H1150など)、その 存続期間 温度で、そして サービス環境 (塩化物、H₂S、酸化性雰囲気)。

化学組成(代表的な範囲)

| エレメント | 典型的な重量% |

|---|---|

| クロム(Cr) | 15.0 - 17.5 |

| ニッケル(Ni) | 3.0 - 5.0 |

| 銅(Cu) | 3.0 - 5.0 |

| コロンビウム/タンタル (Nb+Ta) | 0.15 - 0.45 |

| カーボン(C) | 最大0.07 |

| マンガン (Mn) | 最大1.00 |

| ケイ素 (Si) | 最大1.00 |

| リン (P) | 最大0.04 |

| 硫黄 (S) | 最大0.03 |

| (UNS S17400 / AISI 630の典型的な組成窓) |

熱処理条件と温度ランドマーク

17-4PHは、以下の条件で供給されることが多い:

| コンディション | エージング温度 (°C) | 典型的な意図 |

|---|---|---|

| 条件A(溶体化処理) | 溶液処理 ~1900 °F (1038 °C)、冷却 | 軟質、延性開始組織(サービスには推奨されない)。 |

| H900 | 900 °C (482 °C) | 最大強度、低靭性 |

| H925 / H1025 | 925-1025 °F (496-552 °C) | 強度と靭性のバランス、より高いエージング温度での耐SCC性の向上 |

| H1075 / H1150 | 1075-1150 °F(579-621 °C) | 低強度、高靭性、環境によっては耐食性向上 |

時効硬化(析出)温度は、強化析出物のサイズ、分布、体積率を制御するために選択された。供用に供する場合、部品は通常、条件Aではなく時効硬化状態にあるべきである。

17-4PHの「最高使用温度」が意味するもの

3つの異なる温度概念を分けなければならない:

-

機械的完全性のための連続使用温度: 引張、降伏、疲労、靭性などの性能が、著しい特性ドリフトを起こすことなく、長期的に許容できる温度以下であること。業界の慣例では、この温度は 600 °C (≈316 °C) 典型的な熟成条件における17-4 PHの場合。

-

製造時に使用されるエージング/テンパリング温度: これらの温度はより高く(900-1150°F)、意図的に特性を変化させる。H1025またはH1150に意図的にエージングされた部品は、望ましい特性を得るために管理された条件下でより高い温度にさらされている。

-

短期間の酸化またはアニール処理: 高温(600 °Fを超える数百 °F)での短時間の使用は、耐食性を直ちに破壊するものではありませんが、一般的に機械的性能を低下させ、多くの場合、特性を回復するために再規格化または再時効化が必要となります。カーペンター・テクノロジー社によれば、短期間であればおよそ1,100°Fまでの耐酸化性があるが、長期間の暴露は靭性を低下させると警告している。

実用的な推奨温度帯(経験則)

| 目的 | 推奨連続最高温度 | 備考 |

|---|---|---|

| エージング後の機械的特性を維持する(H900またはH1025) | ~600 °C (316 °C) | 保守的で、業界で一般的な上限値。 |

| 塩化物応力腐食割れを最小限に抑える(より高いエージングを選択する) | 1025 °F (552 °C)以上までエージング後、連続使用は ~600 °Fに制限する。 | 時効が進むと耐SCC性は向上するが、使用限界は依然として靭性/強度に支配される。 |

| 時折、短時間の酸化にさらされる | 最高1100 °F (593 °C)まで、一定時間使用可能 | 特性が変化する可能性があり、再エージングが必要な場合もある。 |

| を行う。 ない 700~900 °F (371~482 °C)の温度帯で長時間連続運転する。 | 該当なし | PHマルテンサイト系ステンレ ス鋼では、この帯域に長時間さらされると、室温 での衝撃靭性が急激に低下することが多い。 |

エンジニアリング・ノート 特定の限界値は、設計レビューと、必要であれば、予想される時間-温度プロファイルと環境に対するクーポンテストによって確立されなければならない。

温度感受性の背後にある金属学的メカニズム

-

沈殿物の粗大化と過熟成。 時効温度に近いかそれ以上の温度になると、 強化析出物が粗大化する。粗大な析出物は降伏強度を低下させ、破壊挙動を変化させる可能性がある。工場での時効処理(H900-H1150)は、目標とする析出物状態を得ることができる。

-

マルテンサイトの焼戻し。 マルテンサイト系の17-4 PHを加熱すると、延性は増加するが強度は低下する焼戻し反応が起こる。具体的な機械的バランスは、ピーク温度と温度での時間に依存する。

-

相変態と脆化。 700~900 °Fで長時間暴露すると、脆化相が生成し たり、水素の影響を受けて衝撃靭性や延性が低下 したりすることがある。この温度域で長時間暴露すると、衝撃靭性が急激に低下することがいくつかの研究で報告されている。

-

応力腐食割れ(SCC)感受性。 時効温度はSCC感受性に影響する。より高い時効温度(≥1025 °F / 552 °C)は、一般に塩化物SCCに対する耐性を向上させる。これが、オフショア、海洋、およびNACE MR0175の文脈で、二重時効または高温時効プロトコルがしばしば要求される理由である。

環境特有の考慮事項

塩化物を含む環境(海洋、塩類)

-

耐SCC性を向上させるには、より高いエージング(H1025以上)を使用する。

-

SCCは応力、環境、微細構造の関数である。

硫化物/H₂S暴露(石油・ガス)

-

NACE MR0175 / ISO 15156 ガイダンスが適用される。17-4 PH は限定された条件下で使用でき、多くの場合、硫化物応力割れ(SSC)基準を満たすために二重時効処理または特定の熱処理を必要とする。ベンダーの認証を推奨する。

高温の酸化性雰囲気(空気、蒸気)

-

耐酸化性は短時間の高温暴露を許容する。長時間の高温暴露はスケール形成と脆化を促進する。カーペンターは、短時間であれば~1,100 °Fまで酸化安定性を示すが、長時間暴露による靭性の低下については注意を促している。

設計と検査のガイダンス

-

最終熱処理条件の指定 調達文書(H900, H1025, H1150など)に記載されていること。コンディションAの部品は、再加工しない限り、修理には応じないこと。

-

最高連続使用温度を定める また、許容される短時間の過渡暴露とその時間を指定する。

-

アプリケーションに塩化物またはH₂Sが含まれる場合またはNACE/ISOのガイダンスに従う。

-

偶発的に加熱される可能性のある部品について (溶接、局部加熱、近接工程)、保持された特性を確認するための再エージング指示または適格性試験を含む。

-

クーポンテスト (設計寿命や安全性が重要な場合は、加速老化、疲労、SCC試験)。

-

非破壊検査 (NDT) 推奨温度帯の上限付近で使用する場合は、周波数が高くなるはずである。

-

トレーサビリティの維持 工場の熱、状態、熱処理記録。

比較表 - 17-4 PHと他の一般的なステンレス代替品 (温度重視)

| 合金 | 典型的な連続温度限界 | 17勝4敗のPHを選ぶ主な理由 |

|---|---|---|

| 17-4 PH(エージング) | ~600 °C (316 °C) | このバンドで最高の強度+良好な耐食性 |

| 304 / 316 | 腐食挙動は ~800-900 °F (427-482 °C); 機械的特性はより早く劣化する。 | 一般的な耐食性に優れるが、強度は低い |

| 321 / 347 (安定化オーステナイト) | ~800-1200 °F (427-649 °C) 高温サービス用 | 高温での耐クリープ性/耐酸化性に優れる。 |

| 15-5 PH | 17-4と似ているが、時効曲線が異なる。 | 同程度の強度で、靭性がわずかに優れている |

強度、腐食性、靭性、熱安定性などを総合的に勘案して選択する必要がある。

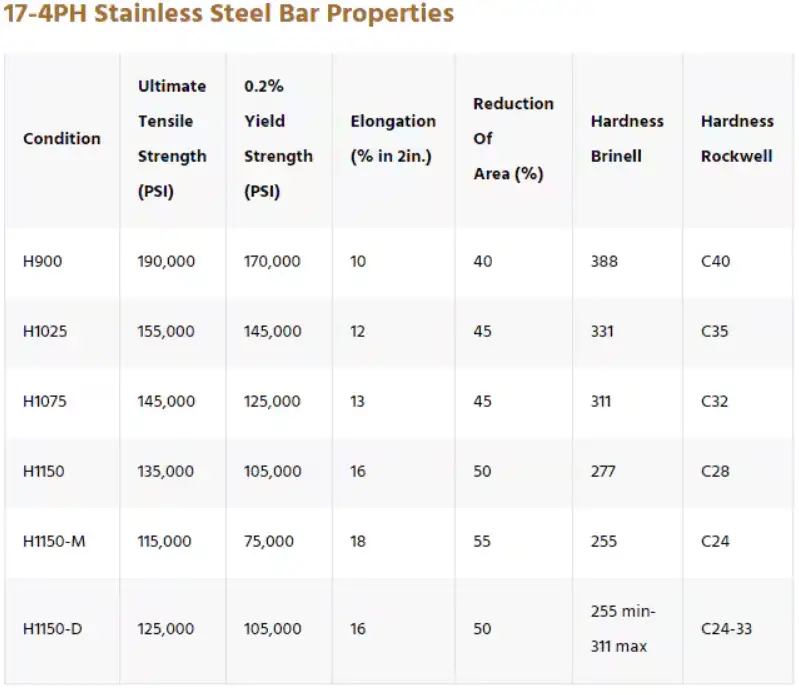

表:代表的な機械的特性と時効条件(代表値)

| コンディション | 0.2% Y.S. (ksi) | 引張UTS (ksi) | エロンゲーション(%) | 硬度(HRC) |

|---|---|---|---|---|

| H900 | ~170-190 | ~200-220 | 8-12 | ~40-45 |

| H1025 | ~140-160 | ~170-190 | 10-18 | ~34-40 |

| H1150 | ~100-140 | ~120-160 | 15-25 | ~28-36 |

(値は代表値。保証される最小値については、供給業者のデータシートを参照のこと)。

長期熱暴露:実験的所見

複数の工業用テクニカルノートや調査報告書によると、長期間の暴露は 700-900 °F(371-482 °C) 析出硬化マルテンサイト系ステンレ ス鋼の衝撃靱性は、バンドによって急峻 に低下することが多いため、設計者は、プルーフ 試験を行わずに、そのインターバルで長時 間使用する部品の指定を避けるべきである。NISTのケーススタディーと製造ガイド は、この効果を実証する経験的データセットを提 供しており、高温にさらされた後の時効再 生や設計変更を推奨している。

代替案と緩和戦略

-

600 °Fを超える連続使用が必須である場合: 腐食の必要性に応じて、安定化オーステナイト鋼種 (321/347)または高合金クリープ/耐熱鋼(例 310、使用済みNi基合金)への代替を検討する。

-

SCCリスクが高い場合 より高いエージング(H1025/H1150)、表面処理、カソード保護、または代替材料を使用する。

-

断続的な高温に対応: 再エージングが可能な取り外し可能な部品で設計するか、曝露後の再加熱処理要件を指定する。

規格と仕様

-

UNS S17400 / SAE タイプ630 (命名法) - 一般的に使用される基準。

-

午前5643 / 午前5604 - 17-4PHの形状および熱処理方法をカバーする航空宇宙および高品質の錬成製品仕様。

-

A564 / A693 - は、特定の製品形態と要件をカバーしている。

-

NACE MR0175 / ISO 15156 - サワーサービス(H₂S)への配慮のため。

よくあるご質問

1.17-4PHの安全な最高使用温度は?

すべての設計に適合する単一の数値はないが、業界の慣例では次のように使用されている。 ~600 °C (316 °C) を、典型的な老化した材料に対す る保守的な連続使用限度としている。これ以上の短時間の暴露は、注意事項があれば許容される場合がある。

2.条件A(溶体化焼鈍)の17-4 PHをサービスに使用できますか?

条件Aはより軟らかく、水素脆化や応力腐食割れ(SCC)の影響を受けやすい。

3.部品が誤ってエージング温度以上に加熱された場合、何が起こるか?

管理された時効処理によって予測可能な強度が得 られるが、管理されない加熱はマルテンサイトの 過時効や焼戻しを引き起こし、強度を低下させ、 場合によっては靭性を低下させる。

4.17-4PHはマリンシャフトや海水に適していますか?

カソード保護と慎重なエージングを施し、海上での使用も経験している。重要な海水使用については、耐ピッティング性/耐クレバイス性とSCCリスクを評価し、SCC感受性を低減するためにエージング温度を高くすることを検討する。

5.エージング温度は耐SCC性にどのような影響を与えますか?

より高い時効温度(≥1025 °F / 552 °C)は、一般に耐塩化物SCC性を向上させるが、その代償としてH900に比べて強度が若干低下する。

6.17-4PHを溶接して、特性を維持できますか?

溶接は、局所的な微細構造を変化させる熱サイクルをもたらす。均一な機械的特性を回復させるには、溶接後の溶体化処理と再時効処理が一般的に必要となる。

7.高温部品にはどのような非破壊検査を用いるべきか?

定期的な目視検査、染料浸透探傷剤またはMPI(該当する形状の場合)、定期的な機械的クーポン検査;許容温度上限帯付近では頻度が高くなる。

8.17-4 PHは600 °Fでクリープしますか?

17-4PHは、長時間の高温荷重に耐える耐クリープ合金ではありません。持続的な高温と応力が予想される場合は、耐クリープ合金を選択してください。

9.H900、H1025、H1150の標準的なエージングサイクルはありますか?

典型的な時効時間は目標温度で数時間(例:~4時間)であるが、正確なサイクルは断面サイズと準拠規格(AMS/ASTM)によって異なる。常に参照される熱処理仕様に従ってください。

10.調達における温度制限をどのように文書化すればよいですか?

要求される最終焼戻し、最高連続使用温度、許容過渡 ピーク(大きさと持続時間)、SCC環境制約、および 暴露後の再熱処理要件を指定する。

簡単なまとめと収穫

-

用途 ~600 °C (316 °C) を17-4歳PHの保守的な継続勤務上限としている。

-

での長時間の連続暴露は避ける。 700-900 °F(371-482 °C) タフネス喪失のリスクによるものだ。

-

製造時老化と使用時加熱は互換性がない。

-

酸化の理由から短時間の高温暴露は可能だが、設計者は特性の変化と再処理の可能性を考慮して計画しなければならない。